Изобретение относится к бурению глубоких эксплуатационных и разведочных скважин на нефть, газ и другие полезные ископаемые с использованием аэрированной промывочной жидкости при выводе воздуха в верхнюю часть ствола.

Бурение с использованием аэрированной жидкости является известным средством ускорения буровых работ, в том числе в условиях поглощения.

Известно устройство с двойной колонной бурильных труб для разделенной подачи жидкости и воздуха, который выводится в верхней части затрубного пространства ij.

Устройство не применяется в глубоком бурении из-за усложнения работ при проведении спуско-подъемных операций, увеличения веса бурильной колонны, применения сложных,а следовательно, недостаточно надежных технологических средств.

Существенное упрощение достига.ется при использовании стандартных одноколонных труб с выводом из них в верхней части скважины. Известно выполнение такого вывода через отверстия в стенке -переводника, перекрытие подвижной подпружиненной

втулкой. Втулка перемещается после сбрасывания шара, который садится на втулку, и включения насосов. Перепад давления перемещает втулку, открывая отверстия В стенке переводника. В одном из вариантов устройства радиальные отверстия перекрыты подпружиненными шариками и открываются при соответствукяцем перепаде

10 давления на шарики 12.

Техническую задачу вывода воздуха в верхнюю часть затрубного пространства при выводе жидкости через долото устройство не решает. Воздух

15 и жидкость либо совместно выводятся в затрубное пространство, либо совместно проходят на долото. Положение втулки (для открытия отверстий в стенке переводника) при помощи сбрасывае20мого шара можно изменить только один раз. Повторение операций требует либо подъема бурильных труб, либо специсшьных работ по извлечению сброшенного в трубы шара.

25

Известно также устройство для бурения глубоких скважин аэрированной жидкостью с подачей жидкой и газовой фаз в скважину общим потоком, включающее корпус с разделителем фаз

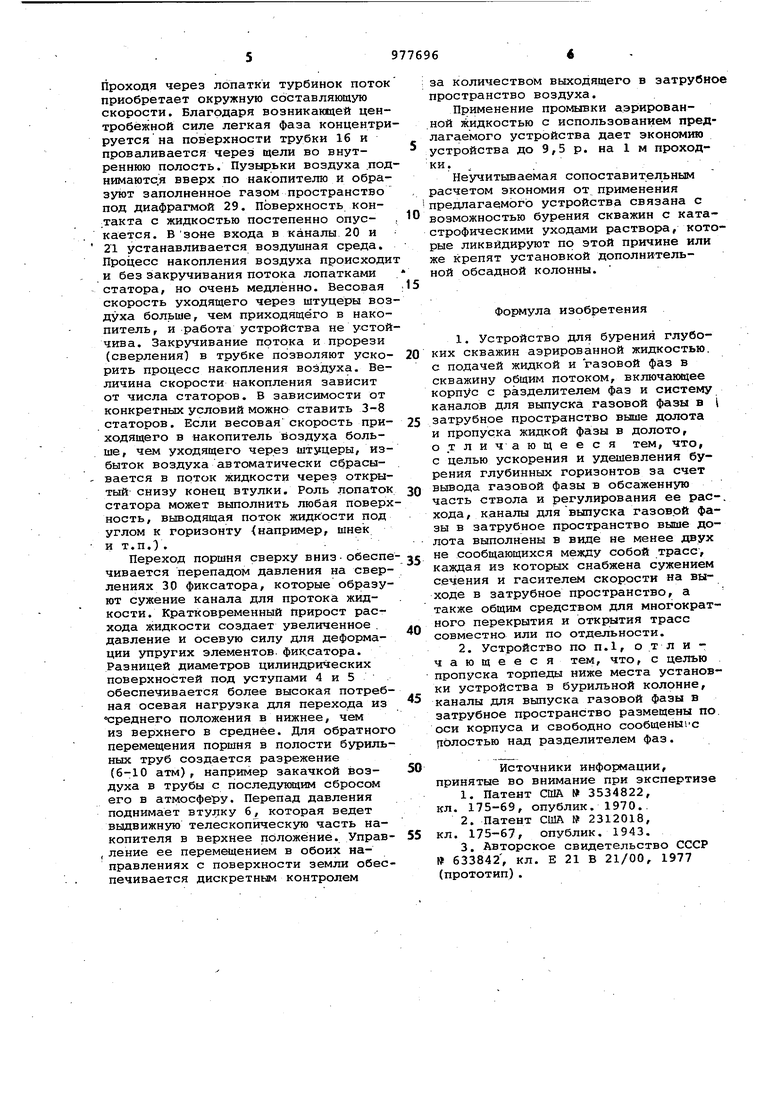

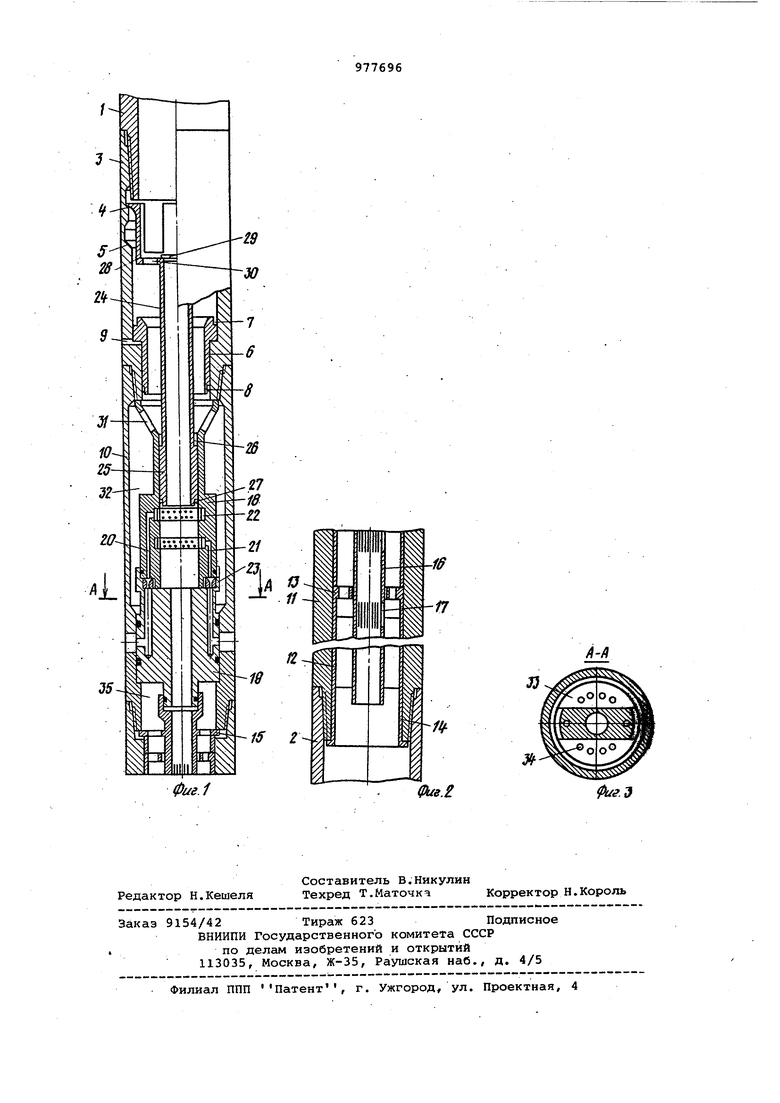

30 и систему каналов для выпуска газовой фазы в эатрубное пространство выше долота и пропуска жидкой фазы в долото 3 J. Недостатком известного устройства является то, что оно не позволяет осуществлять регулир9вание рас хода газовой фазы, выходящей в затруб ное пространство, а также наличие высокоскоростной струи выходящего из устройства газа способствует нарушению качества крепления скважины в месте выхода струи, т.е. в обсаженном участке скважины, из-за чего снижается скорость бурения и повцйается стоимость сооружения скважины. Кроме того, данное устройство не позволяет пропустить в случае необходимости торпеду ниже места устано ки устройства в бурильной колонне. Цель изобретения - ускорение-и удешевление бурения глубинных гори зонтов за счет вывода газовой фазы в обсаженную часть ствола и регулирования ее расхода, а также пропуск торпеды ниже места установки устрой ртва в бурильной колонне. Указанная цель достигается тем, что. каналы для выпуска газовой фазы в затрубное пространство выше долот выполнены в виде не менее двух несообщающихся между собой трасс, каж дая из которых снабжена сужением се чения и гасителем скорости на выход в затрубное пространство,а также .об щим средством для многократного перекрытия и отк рытия трасс совместно или по отдельности. Кроме того, каналы для выпуска газовой фазы-в затрубное пространст во размещены по оси корпуса и свободно сообщены с полостью над разделителем фаз. На фиг. показано устройство, продольный разрез; на фиг.2 - нижня часть устройства; на фиг.3 - разрез А-А на фиг.1.. . В бурильной колонне между стандартными бурильными трубами 1 и 2 размещен узел вывода воздуха в затрубное пространство на глубине 100-1000 м (в зависимости от конкретных условий на буровой) . Внутри цилиндра. 3 выполнены кольцевые канавки со скошенными уступами 4 и 5. Нижняя часть цилрндра имеет мень|иий диаметр. На переходном бурте :вободно установлена подвижная втул ка 6 с уплотнениями 7 и 8 по обоим концам. Отсекаемое уплотнениями 7 и 8 пространство сообщено отверстием 9 с затрубным пространством сква жины. Цилиндр 3 соединен конической резьбой (типа замковой) с корпусом 10, а тот аналогичной резьбой с переводником 11. Резьбовые разъемы облегчают сборку и разборку, обеспечивают доступ к местам/ требующим контроля при эксплуатации. В переводнике 11 через втулки 12 зажаты статоры 13 турбинки турбобура. Нижняя втулка 14 жестко закреплена в пере- . воднике 11. При помощи .подвески 15 крепится трубка 16 накопителя воздуха. Трубка 16 имеет, сквозные прорези (сверления) 17 непосредственно под лопатками статоров Выше трубки 16 накопитель воздуха включает фигурные детали 18 и 19, зажатые в корпусе. В детали 18 на различной высоте выполнены входы в каналы 20 и 21 для отвоДа воздуха в затрубное пространство. Вход в каналы защищен перфорированной перегородкой 22. Между деталя-. ми 18 и 19 в каналах 20 и 21 установлены штуцеры 23 для снятия давления.. Диаметр сопел в штуцерах может быть одинаковым или различным. Ось штуцеров проходит параллельно оси бурильной колонны. Каналы продолжаются в детали 19 и через радиальные окна корпуса выводятся в затрубное пространство. О-образные уплотнения герметизируют зазор между деталью 19 и корпусом. Скорость потока гасится на пути от штуцера к затру бному пространству благодаря увеличению диаметра каналов и поворотам. Диаметр сопел штуцера больше , чем поперечтные размеры отверстий и прорезей в перегородке 22 и трубке 16, для того, чтобы предотвратить забивание штуцеров. В цилиндре 3 подвешена верхняя телескопически выдвигаемая часть 24 накопителя, оканчивающаяся снизу поршнем 25 с уплотнениями 26 и 27, а :верху фиксатором 28 с упругими элементами. Полостьнакопителя закрыта сверху диафрагмой 29 из хрупкого Материала (крепление диафрагмы не показано) . Разрушив диафрагму можно пропустить торпеду через накопитель в случае необходимости ее использования. На фиг.1 показано верхнее положение телескопической части 24, при которой открыты оба канала для отвода воздуха. Упругие элементы фиксатора находятся на уступе 4. В среднем положении упругие элементы посажены на уступ 5, а поршень отсекает канал 20. Воздух может выходить через один штуцер. В нижнем положении упругие элементы фиксатора контактируют с цилиндрической поверхно,стью, а поршень перекрывает оба . кансша. Промьгоочная жидкость, подаваемая в бурильные трубы, проходит сверления 30 в фиксатореИ через окна 31 в полость 32. Далее она входит в пространство 33, образованное срезами детали 19 (фиг.2), и через отверстия 34 выходит в полость 35. Проходя через лопатки турбинок поток приобретает окружную составляющую скорости. Благодаря возникаквдей центробежной силе легкая фаза концентри руется на поверхности трубки 16 и проваливается через щели во внутреннюю полость. Пузырьки воздуха под нимаютс.я вверх по накопителю и обра зуют заполненное газом пространство под диафрагмой 29. Поверхность контакта с жидкостью постепенно опускается. В зоне входа в каналы 20 и 21 устанавливается воздушная среда. Процесс накопления воздуха происходи и без закручивания потока лопатками статора, но очень медленно. Весовая скорость уходящего через штуцеры воз духа больше, чем приходящего в накопитель , и работа устройства не устой чива. Закручивание потока и прорези (сверления в трубке позволяют ускорить процесс накопления воздуха. Величина скорости накопления зависит от числа статоров. В зависимости от конкретных условий можно ставить 3-8 статоров. Если весоваяскорость приходящего в накопитель воздуха больше, чем уходящего через штуцеры, избыток воздуха автоматически сбрасы- вается в поток жидкости через открытый снизу конец втулки. Роль лопаток статора может выполнить любая поверх ность, выводящая поток жидкости под углом к горизонту {например, шнек и т.п.у. Переход поршня сверху вниз-обеспе чивается перепадом давления на сверлениях 30 фиксатора, которые образуют сужение канала для протока жидкости. Кратковременный прирост расхода жидкости создает увеличенное , давление и осевую силу для деформации упругих элементов, фиксатора. Разницей дигилетров цилиндрических поверхностей под уступами 4 и 5 обеспечивается более высокая потребная осевая нагрузка для перехода из «среднего положения в нижнее, чем из верхнего в среднее. Для обратного перемещения поршня в полости бурильных труб создается разрежение (6-10 атм), например закачкой воздуха в трубы с последующим сбросом его в атмосферу. Перепад давления поднимает втулку 6 которая ведет выдвижную телескопическую часть накопителя в верхнее положение. Управ, ление ее перемещением в обоих направлениях с поверхности земли обеспечивается дискретным контролем за количеством выходящего в затрубное пространство воздуха. Применение промывки аэрированной жидкостью с использованием предлагаемого устройства дает экономию устройства до 9,5 р. на 1 м проходки. Неучитываемая сопоставительным расчетом экономия от применения предлагаемого устройства связана с возможностью бурения скважин с катастрофическими уходами раствора, которые ликвидируют по этой причине или же крепят установкой дополнительной обсадной колонны. Формула изобретения 1.Устройство для бурения глубоких скважин аэрированной жидкостью, с подачей жидкой и газовой фаз в скважину общим потоком, включающее корпус с разделителем фаз и систему каналов для выпуска газовой фазы в I затрубное пространство выше долота и пропуска жидкой фазы в долото, о.т ли чающееся тем, что, с целью ускорения и удешевления бурения глубинных горизонтов за счет вывода газовой фазы в обсаженную часть ствола и регулирования ее рас-. хода, каналы длявыпуска газовой фазы в затрубное пространство выше долота выполнены в виде не менее двух не сообщающихся между собой трасс, каждая из которых снабжена сужением сечения и гасителем скорости на выходе в затрубное пространство, а также общим средством для многократного перекрытия и открытия трасс совместно или по отдельности. 2.Устройство по П.1, от л и чающеес я тем, что, с целью пропуска торпеды ниже места установки устройства в бурильной колонне, каналы для выпуска газовой фазы в затрубное пространство размещены по. оси корпуса и свободно сообщенЫ1с ролостью над разделителем фаз. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3534822, кл. 175-69, опублик. 1970. 2.Патент США 2312018, кл. 175-67, опублик. 1943. 3.Авторское свидетельство СССР № 633842, кл. Е 21 В 21/00, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устьевой потокоделитель | 2022 |

|

RU2805679C1 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| ЯСС ГИДРОМЕХАНИЧЕСКИЙ | 2004 |

|

RU2284405C2 |

| Способ бурения скважин | 1976 |

|

SU622963A1 |

| Турбинный привод башмака-долота для разбуривания осложнённого участка скважины | 2022 |

|

RU2781653C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ИЗ ШЛАМА В ПРИЗАБОЙНОЙ ЧАСТИ СКВАЖИНЫ | 1996 |

|

RU2109919C1 |

| Забойный превентор | 1984 |

|

SU1239266A1 |

| УСТРОЙСТВО ДЛЯ КОЛЬМАТАЦИИ СТЕНОК СКВАЖИНЫ БУРОВЫМ РАСТВОРОМ | 1992 |

|

RU2219324C2 |

| Устройство для газометрических исследований буровых скважин | 1974 |

|

SU682638A1 |

| КОМПОНОВКА ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 1993 |

|

RU2085692C1 |

Авторы

Даты

1982-11-30—Публикация

1979-05-23—Подача