1

Изобретение относится к арматурным элементам для дисперсного армирования строительных конструкций.

Известны арматурные элементы для дисперсного армирования, выполненные из отрезков проволоки, с изгибами концов различной формы 2. .

Известны арматурные элементы того же назначения, вьшолненные из отрезков проволоки с волнообразными изгибами в . средней части и уширениями на концах СЗ .

Однако при армировании такими элементами строительные конструкции имеют большой объемньй вес, так эти элементы имеют сплошное сечение.

Наиболее близким к изобретению является арматурный элемент для дисперсного армирования, выполненный из отрезка трубки.

Недостатком данного арматурного элемента является его малое сцепление с армируемым материалом из-за гладкой наружной поверхности и большая тепло-

проводность из-за образования конвекционных потоков тепла в полости трубки.

Цель изобретения - улучшение сцепления арматурного элемейта cf армируемым материалом и уменьшение его теплопроводности.

Постазвленная цель достигается тем, что в арматурном элементе для дисперсного армирования, выполненном из отрезка трубки, вдоль нее образованы седло10видные двусторонние вмятины, разделяющие полость трубки на отдельные замкнутые отсеки. В отсеках может быть образован вакуум, они могут быль заполнены инертным газом или ингибиторами

15 коррозии. Арматурный элемент может быть вьшолнен криволинейной формы, из материала, изменяющего форму под температурным воздействием, покрыт поверхностно-активными веществами, и на его

20 поверхности образованы рифления.

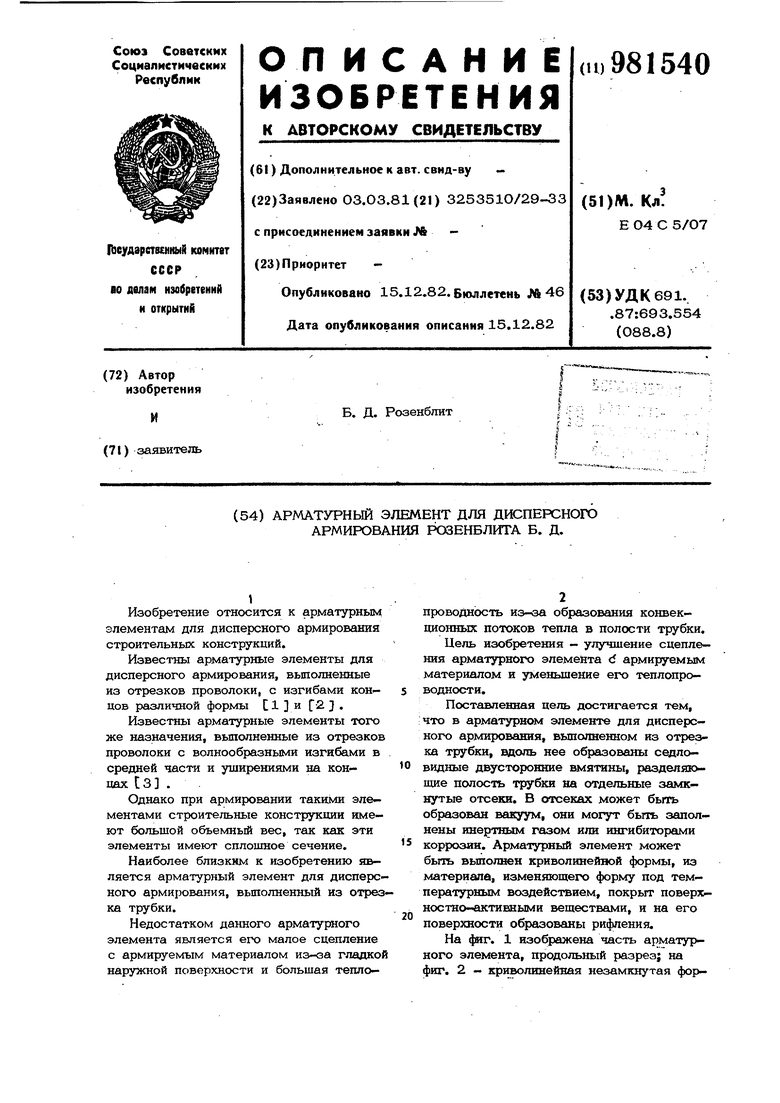

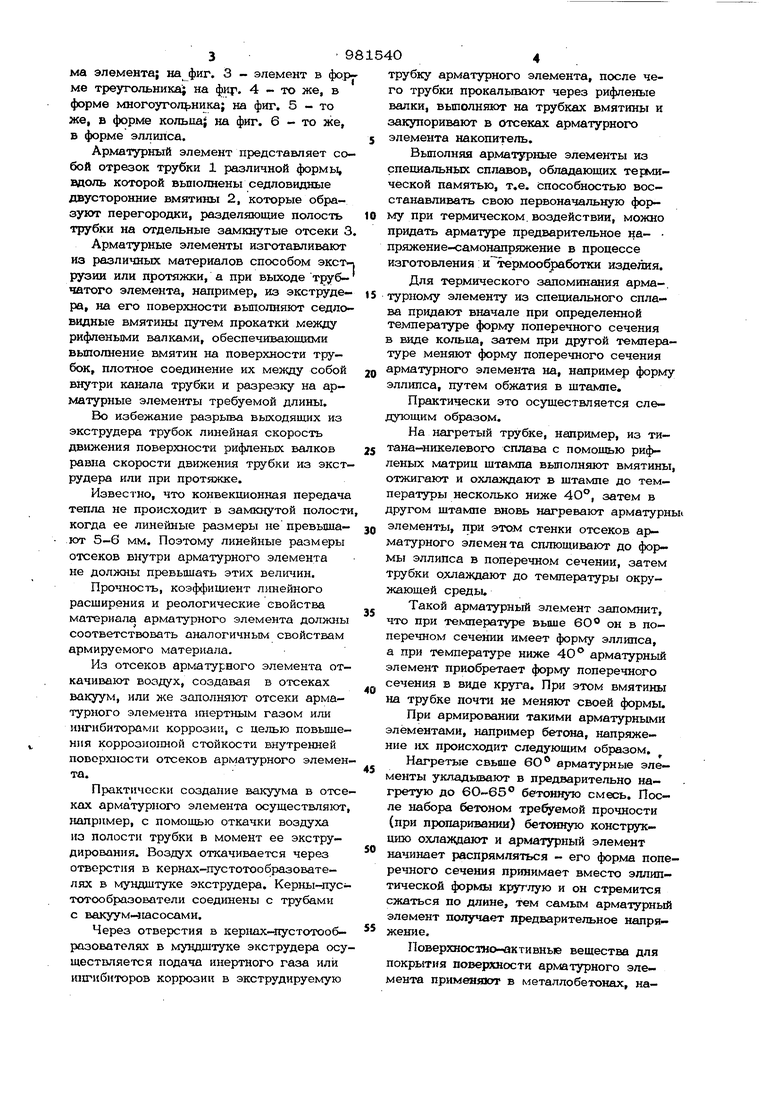

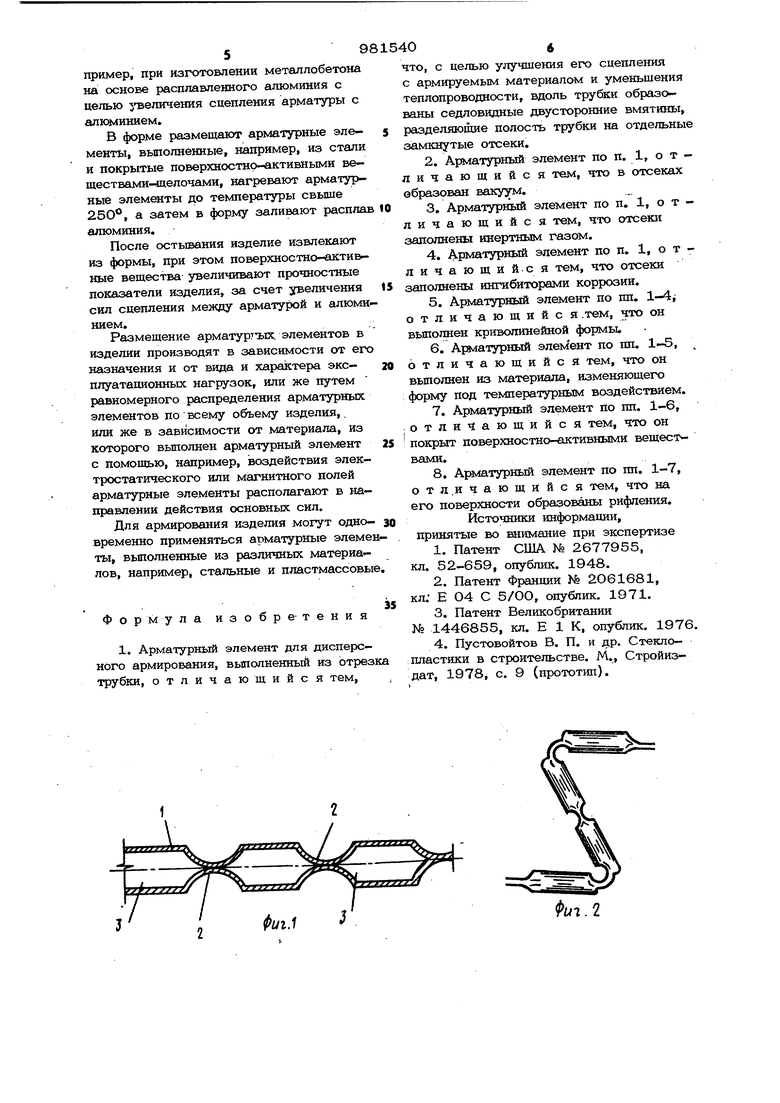

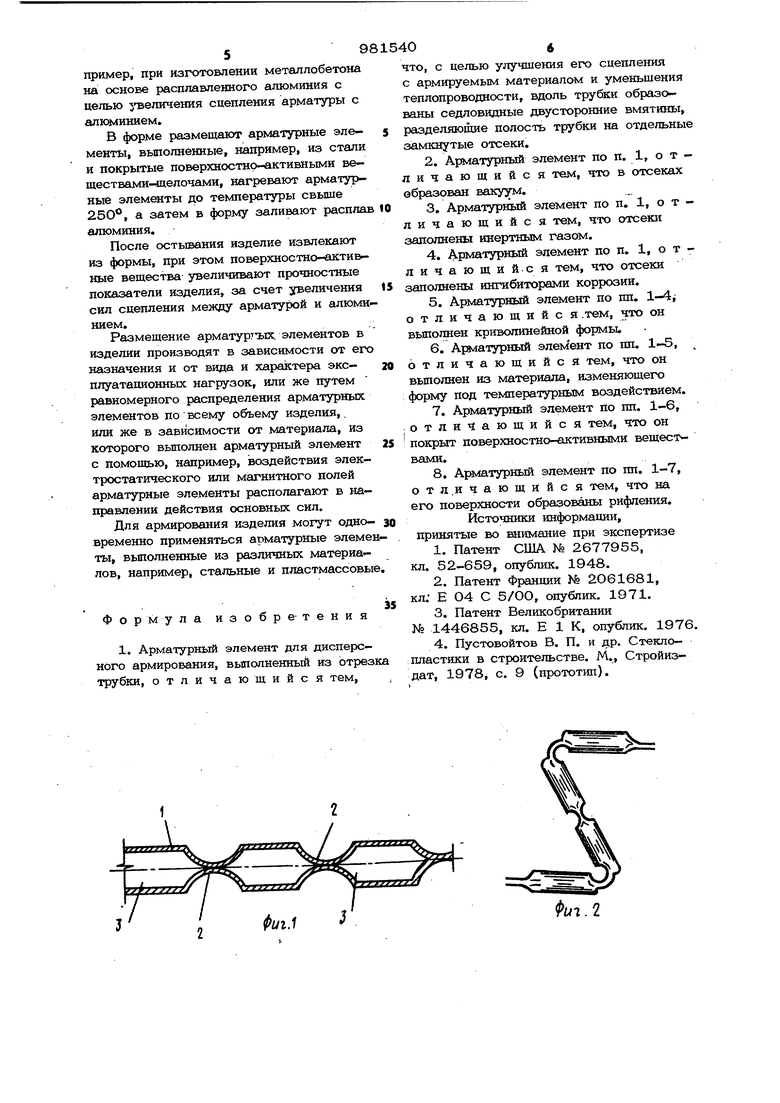

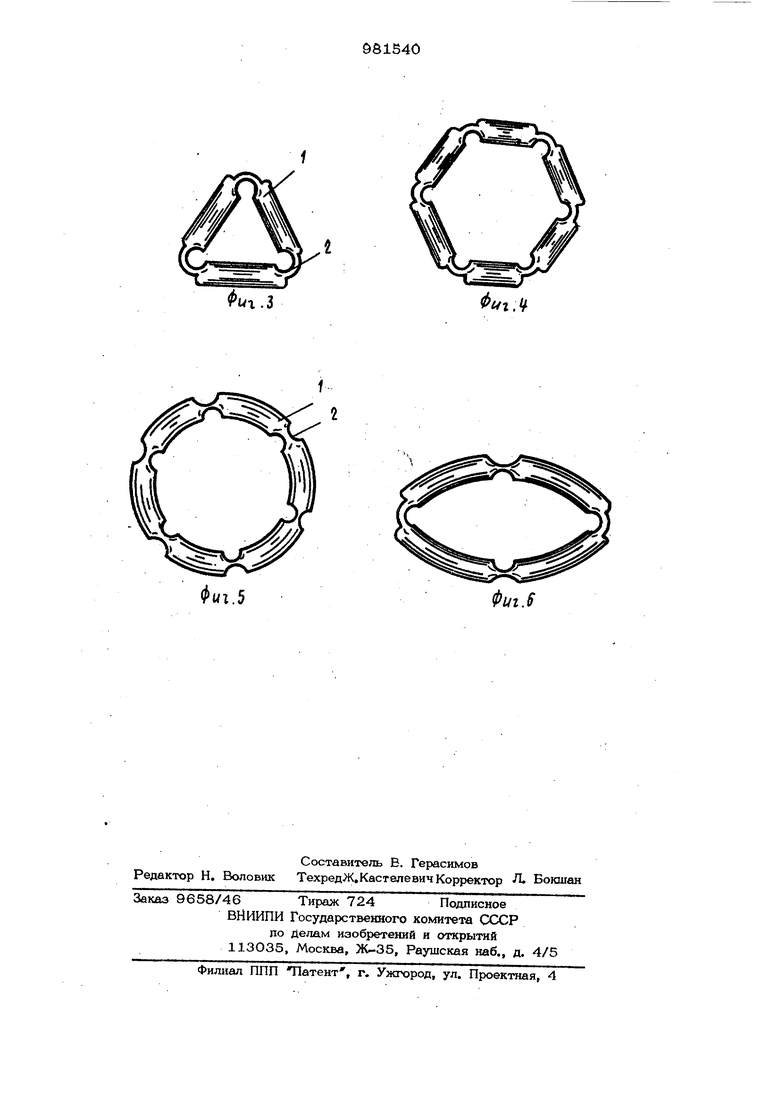

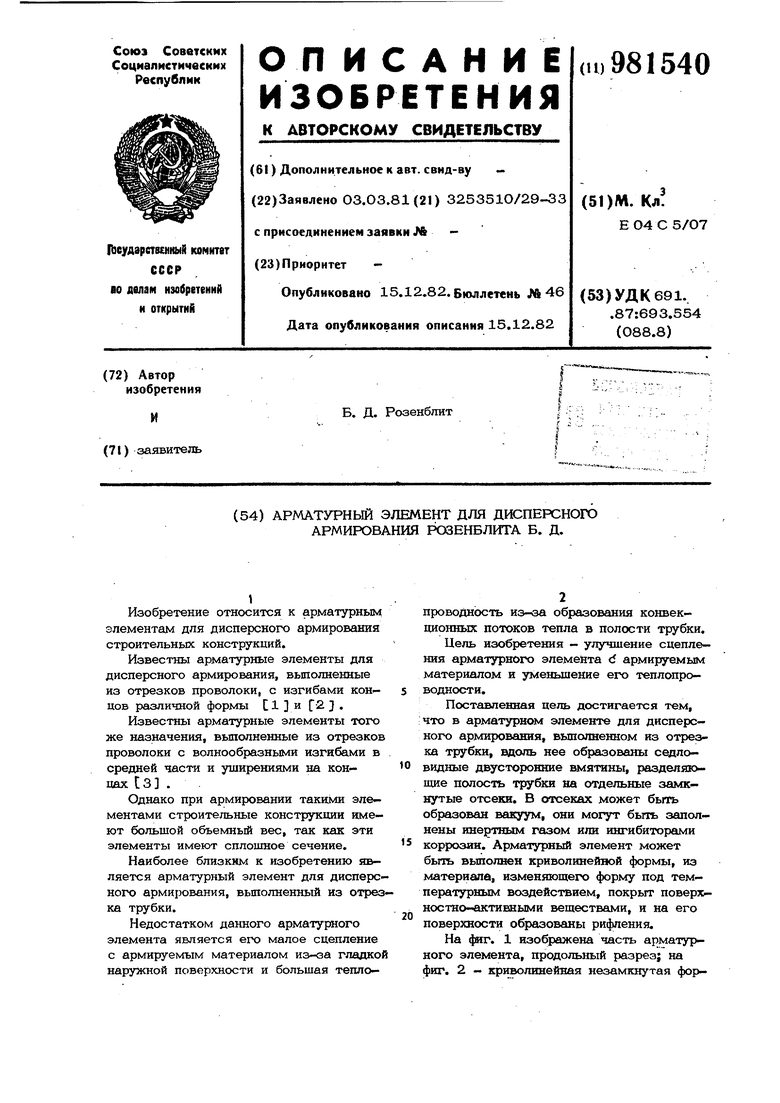

На фаг. 1 изображена часть арматурного элемента, продольный разрез; на фиг. 2 - криволинейная незамкнутая форма элемента; на фиг. 3 - элемент в фор ме треугольника;; на фиг. 4 - то же, в форме многоугол гника; на фиг, 5 то же, в форме колыш; на фиг. 6 - то же, Б форме эллипса. Арматурный элемент представляет собой отрезок трубки 1 различной формы, вдоль которой вьпюлнены седловидные двусторонние вмятины 2, которые образуют перегородки, разделяющие полость трубки на отдельные замкнутые отсеки 3 Арматурные элементы изготавливают из различных материалов способом экструзии или протяжки, а при выходе тщбчатого элемента, например, из экструдера, на его поверхности вьшолняют седловидные вмятины путем прокатки между рифлеными валками, обеспечивающими выполнение вмятин на поверхности трубок, плотное соединение их между собой внутри канала трубки и разрезку на арматурные элементы требуемой длины. Во избежание разрыва выходящих из экструдера трубок линейная скорость движения поверхности рифленых валков равна скорости движения трубки из экст рудера или при протяжке. Известно, что конвекционная передача тепла не происходит в замкнутой полост когда ее линейные размеры не превышают 5-6 мм. Поэтому линейные размеры отсеков внутри арматурного элемента не должны превышать этих величин. Прочность, коэффициент линейного расширения и реологические свойства материала арматурного элемента должны соответствовать аналогичным свойствам армируемого материала. Из отсеков арматурного элемента откачивают воздух, создавая в отсеках вакуум, или же заполняют отсеки арматурного элемента $гаертным газом или ингибиторами коррозии, с целью повыше ния коррозио1шой стойкости внутренней поверхности отсеков арматурного элемен та. Практически создание вакуума в отсе ках арматурного элемента осуществляют например, с помощью откачки воздуха из полости трубки в момент ее экструдирования. Воздух откачивается через отверстия в кернах-пустотообразовате- лях в мундштузсе экструдера. Керны-пус тотообразователи соединены с трубами с вакуум- шсосами. Через отверстия в кернахнпустотооб- разователях в мундштуке экструдера осу ществляется подача инертного газа или ингибиторов коррозии в экструдируемую 9 04 трубку арматурного элемента, после чего трубки прокальшают через рифленые валки, выполняют на трубках вмятины к закупоривают в отсеках арматурного элемента накопитель. Вьшолняя арматурные элементы из специальных сплавов, обладающих термической памятью, т.е. способностью восстанавливать свою первоначальную форму при термическом, воздействии, можно придать арматуре предварительное на- пр5цкение-самонапр5окение в процессе изготовления и термообработки изделия. Для термического запоминания арма-. турному элементу из специального сплава придают вначале при определенной температуре форму поперечного сечения в виде кольца, затем при другой температуре меняоот форму поперечного сечения арматурного элемента на, например форму эллипса, путем обжатия в штампе. Практически это осуществляется следующим образом. На нагретый трубке, например, из титана-никелевогчэ сплава с помощью рифленых матриц штампа вьшолняют вмятины, отжигают и охлаждают в штампе до температуры несколько ниже 40 , затем в другом штампе вновь нагревают арматурны элементы, при этом стенки отсеков арматурного элемента сплющивают до формы эллипса в поперечном сечении, затем трубки охлаждают до температуры окружающей среды. Такой арматурный элемент запомнит, что при температуре вьше 6О он в поперечном сечении имеет форму эллипса, а при температуре ниже 40 арматурный элемент приобретает форму поперечного сечения в виде круга. При этом вмятины на трубке почти не меняют своей формы. При армировании такими арматурными элементами, например бетона, напряжение их происходит следующим образом. Нагретые свыше 6О арматурные элементы укладывают в предварительно нагретую до 60-65° бетонную смесь. После }шбора бетоном требуемой прочности (при пропариванин) бетонную конструкцию охлаждают и арматурный элемент начинает распрямляться - его форма поперечного сечения принимает вместо эллиптической формы круглую и он стремится сжаться по длине, тем самым арматурный элемент дсшучает предварительное напряжение. Поверхностно-активные вещества для покрытия повержности арматурного элемента применяют в металлобетонах, на- 59 пример, при изготовлении металлобетона на основе расплавленного алюминия с целью величения сцепления арматуры с алк «1инием, В форме размещают арматурные эле- менты, выполненные, например, из стали и покрытые поверхностно-активными веществами-щелочами, нагревают арматурные элементы до температуры свьпие 250, а затем в форму заливают распла алюминия. После остьтания изделие извлекают из формы, при этом поверхностно-активные вещества- увеличивают прочностнью показатели изделия, за счет увеличения сил сцепления между арматурой и алюми нием. Размещение арматуртгсс. элементов в изделии производят в зависимости от ег назначения и от вида и характера эксплуатационных нагрузок, или же путем равномерного распределения арматурных элементов по всему объему изделия, или же в зависимости от материала, из которого вьшолнен арматурный элемент с помощью, например, воздействия электростатического или магнитного нолей арматурные элементы располагают в направлении действия основных сил. Для армирования изделия могут одновременно применяться арматурные элеме ты, выполненные из различных материалов, например, стальные и пластмассовы Формула изобретени 1. Арматурный элемент для дисперсного армирования, выполненный из отрез трубки, отличающийся тем. 40 что, с целью улучщения его сцепления с армируемым материалом и уменьщения теплопроводности, вдоль трубки образованы седловидные двусторонние вмятины, разделяюйше полость трубки на отдельные замкнутые отсеки. 2.Арматурный элемент по п. 1, о т личающийся тем, что в отсеках образован вакуум. 3.Арматурный элемент по п. 1, о т личающийся тем, что отсеки заполнены инертным газом. 4.Арматурный элемент по п. 1, о т личающийся тем, что отсеки заполнены ингибиторами коррозии. 5.Арматурный элемент по пп. 1-4 j отличающийся .тем, что он вьшотаен криволинейной формы. 6.Арматурный элемент по пп. 1-5, отличающийся тем, что он вьшолнен из материала, изменяющего форму под температурным воздействием. 7.Арматурный элемент по пп. 1-6, отличающийся тем, что он покрыт поверхностно-активными веществами. 8.Арматурный элемент по пп. 1-7, отл.и чающийся тем, что на его поверхности образованы рифления. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2677955, кл. 52-659, опублик. 1948. 2.Патент Франции № 2О61681, кл; Е О4 С 5/ОО, опублик. 1971. 3.Патент Великобритании № 1446855, кл. Е 1 К, опублик. 1976. 4.Пустовойтов В. П. и др. Стеклоластики в строительстве. М., Стройизат, 1978, с. 9 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Фибра для дисперсного армирования бетона | 2023 |

|

RU2806090C1 |

| Аморфный стеклометаллический арматурный элемент для дисперсного армирования бетона | 2023 |

|

RU2806693C1 |

| Арматурный элемент для дисперсного армирования и способ его изготовления | 1977 |

|

SU715747A1 |

| Арматурный элемент акс для дисперсного армирования | 1975 |

|

SU767318A1 |

| Арматурный элемент для дисперсного армирования | 1976 |

|

SU600274A1 |

| Арматурный стержень | 1979 |

|

SU796355A1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2667256C2 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| Арматурный элемент для дисперсного армирования бетона | 1989 |

|

SU1663142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2458215C2 |

Pui.2

tti.lfФиг.б

Авторы

Даты

1982-12-15—Публикация

1981-03-03—Подача