(54) ЦЕНТРОБЕЖНЫЙ ПЫЛЕОТДЕЛИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения пыли | 1979 |

|

SU850221A1 |

| Циклон | 1988 |

|

SU1830285A1 |

| БАТАРЕЙНЫЙ ЦИКЛОН | 1996 |

|

RU2112602C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2009 |

|

RU2394629C1 |

| ГОРИЗОНТАЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ РАЗДЕЛИТЕЛЬ СЫПУЧЕГО МАТЕРИАЛА | 2002 |

|

RU2233195C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2048926C1 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2309786C2 |

| ГРАВИТАЦИОННО-ИНЕРЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1998 |

|

RU2143309C1 |

| УСТРОЙСТВО СЕПАРАЦИИ И УЛАВЛИВАНИЯ ПЫЛИ И МУСОРА | 2003 |

|

RU2299670C2 |

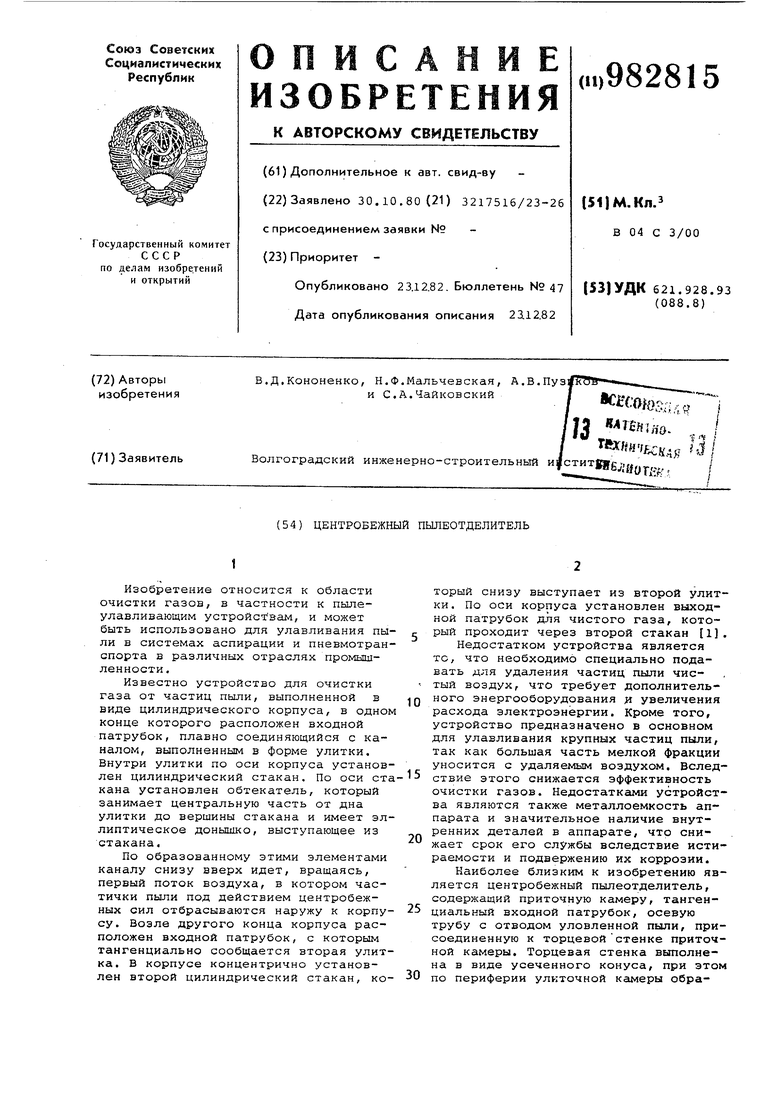

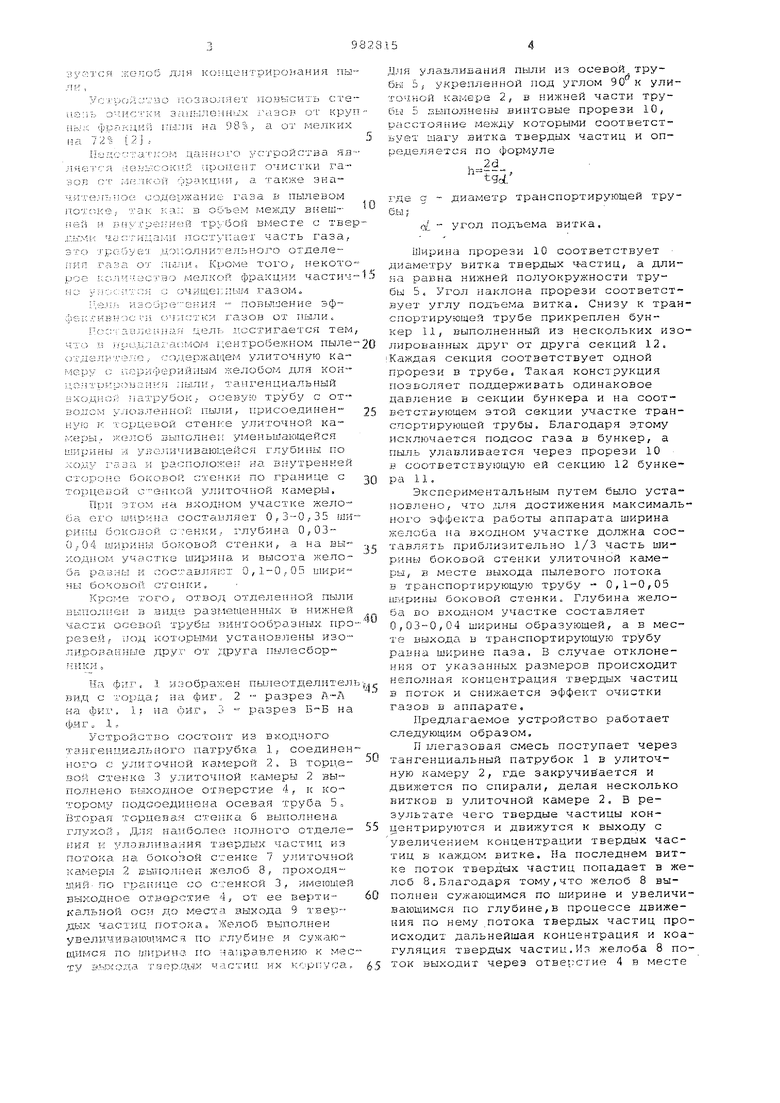

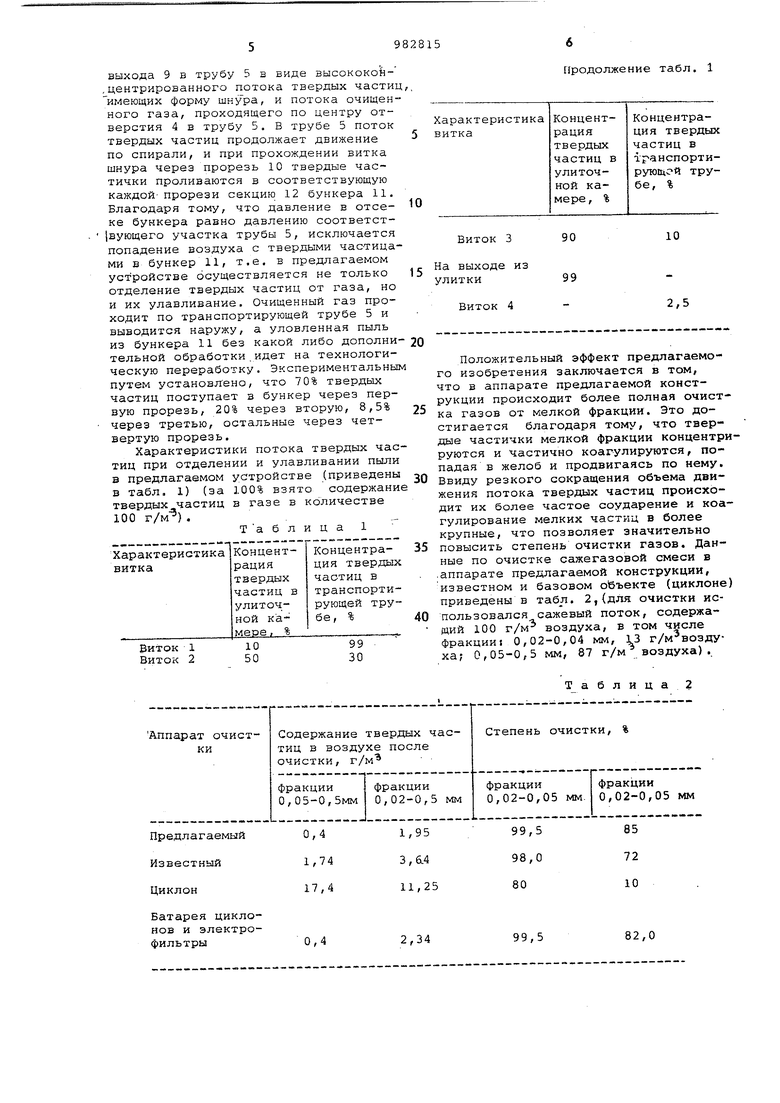

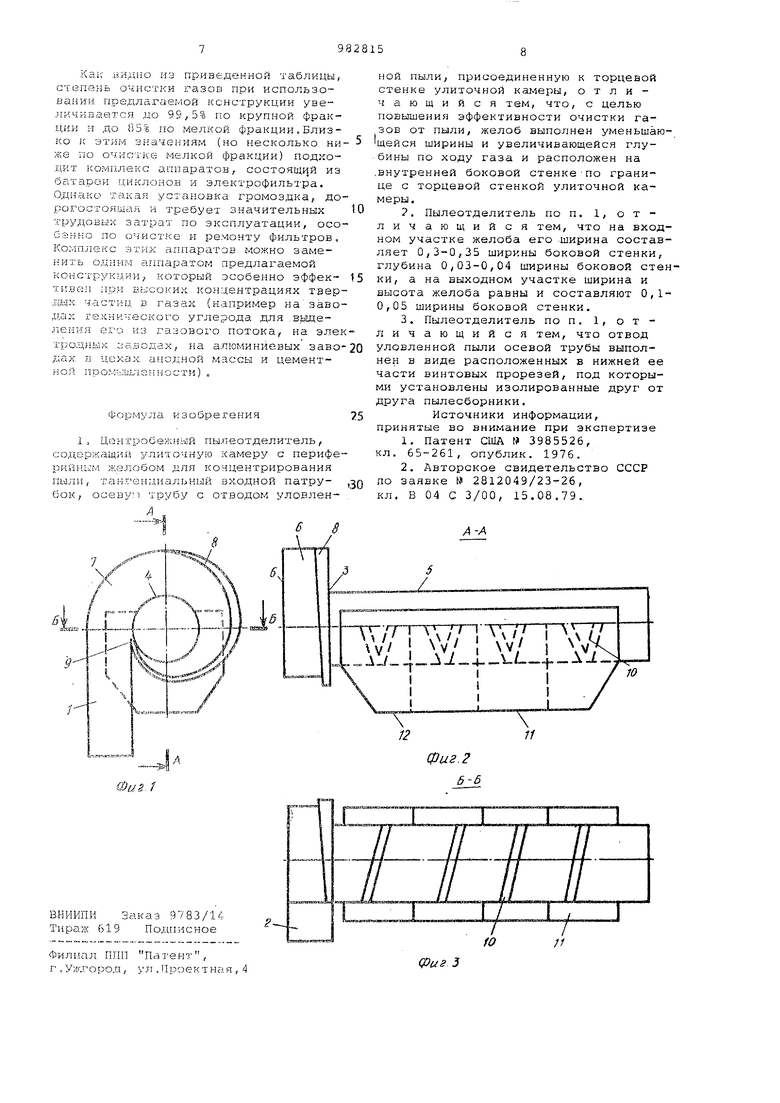

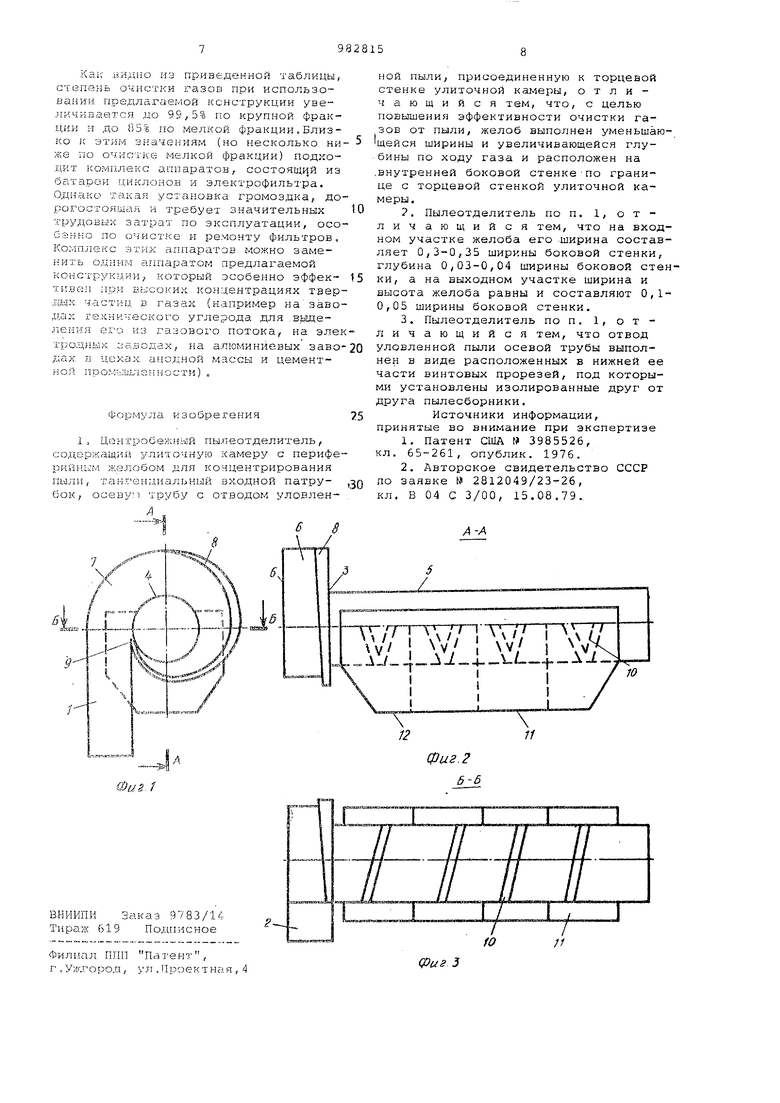

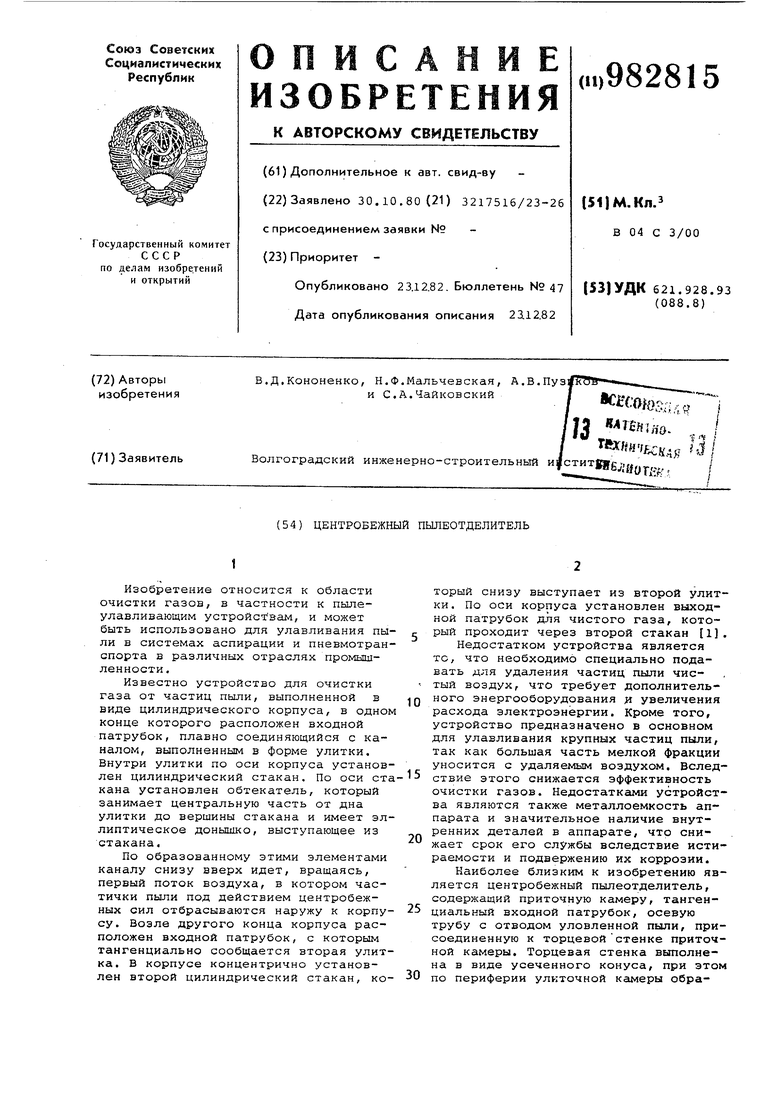

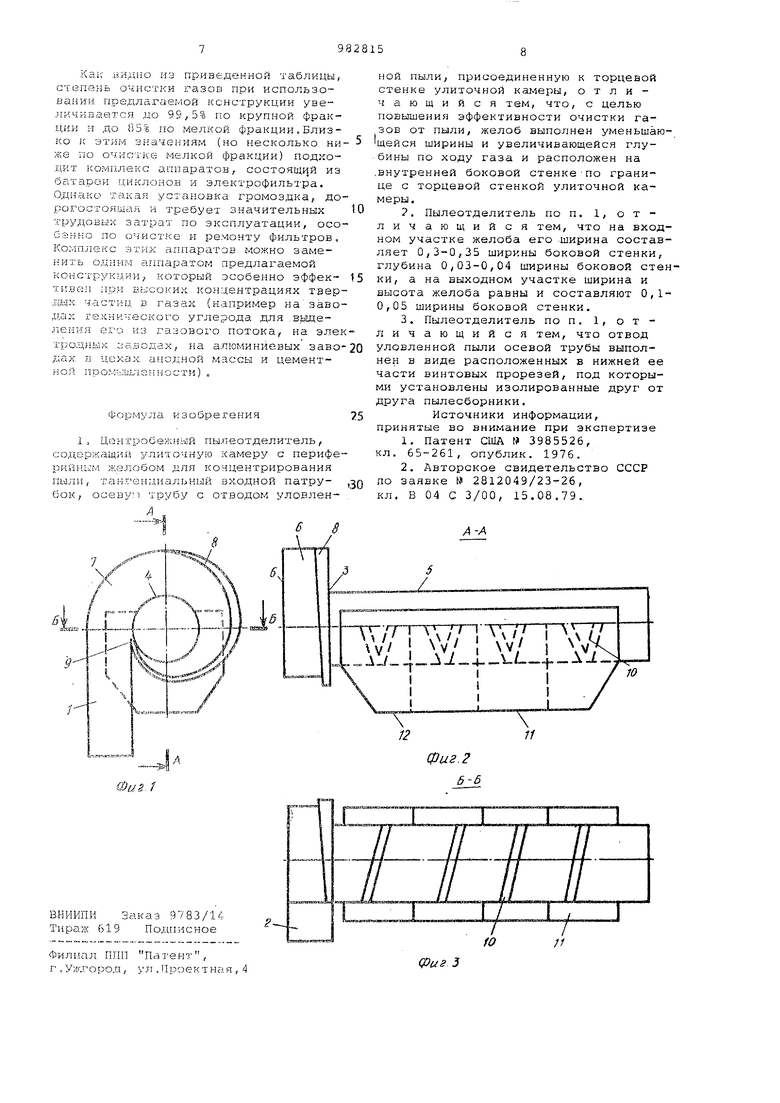

Изобретение относится к области очистки газов, в частности к пылеулавливающим устройствам, и может быть использовано для улавливания пы ли в системах аспирации и пневмотран спорта в различных отраслях промышленности. Известно устройство для очистки газа от частиц пыли, выполненной в виде цилиндрического корпуса, в одно конце которого расположен входной патрубок, плавно соединяющийся с каналом, выполненным в форме улитки. Внутри улитки по оси корпуса установ лен цилиндрический стакан. По оси ст кана установлен обтекатель, который занимает центральную часть от дна улитки до вершины стакана и имеет эл липтическое донышко, выступающее из стакана. По образованному этими элементами каналу снизу вверх идет, вращаясь, первый поток воздуха, в котором частички пыли под действием центробежных сил отбрасываются наружу к корпу су. Возле другого конца корпуса расположен входной патрубок, с которым тангенциально сообщается вторая улит ка. В корпусе концентрично установлен второй цилиндрический стакан, ко торый снизу выступает из второй улитки. По оси корпуса установлен вь1ходной патрубок для чистого газа, который проходит через второй стакан 1. Недостатком устройства является то, что необходимо специально подавать для удаления частиц пыли чистый воздух, что требует дополнительного энергооборудования и увеличения расхода электроэнергии. Кроме того, устройство предназначено в основном для улавливания крупных частиц пыли, так как большая часть мелкой фракции уносится с удаляемым воздухом. Вследствие этого снижается эффективность очистки газов. Недостатками устройства являются также металлоемкость аппарата и значительное наличие внутренних деталей в аппарате, что снижает срок его службы вследствие истираемости и подвержению их коррозии. Наиболее близким к изобретению является центробежный пылеотделитель, содержащий приточную камеру, тангенциальный входной патрубок, осевую трубу с отводом уловленной пыли, присоединенную к торцевойстенке приточной камеры. Торцевая стенка выполнена в виде усеченного конуса, при этом по периферии улиточной камеры обраУс ,1ч)С;й jTyo позво.ииет 11овь7сить сте ъ о--искч 3;iiibijie;iHux газов от кру фраьлдий пыли на 98% а от мелких 7 2 i I 2 j , тсЯ еиНСокпй upt.jiieu rrf ;л;;:1Кон , (5,ил;иое содержание 1аза в пылевом оке, так ка;;: з объем между внашj;pe;;i-,;t:3 тр;-,бой вместе с тве и DdVi постч-тгшГ часть газа, е1 до ;олин7епьного отделеот гпл.аи, Кроме того, некото рое ::олч:ас jBO мелкой фракции частич -io у ;-.кп:,; т;;;; а очищеЛым газом. цел.: H3Ojpe eKHH - повышение эффек л )с i.ji очистки газов от пыли. F(;c:i аи.;;с: ни;ля цель шзотигается тем HTt) ii iK;e.uji;uat:MOM :;ентробежном пыле o,, содержа г1ем удиточную камеру (V ппри&ериймым жедобом для концен ли;-ронаиия лыди. тангенциальный БА ЛЦНОИ патрубок- о;,евую трубу с отводом улоз-пеиксзй пыли, ириооединеннуга к 1ор:л,евок улиточной камеры, жедоб зыполнв : уменьшающейся uuipiiHhi и уве.пичиваю ; ейоя глубины по ходу газа У расподо кеи на внутренней стороне боковой стойки по границе с торцевой С еп1-сой у.питоч 5ой камеры. При этом на входном участке жедоба eiO ширина оостаидяет 0,3-0,35 ши рины бокоаой сз.внки, гдубина 0,030,04 ширингЛ богсовой стенки, а на ВБ;кодном участка ширина и высота желоба равны и составляют 0,1-0,05 ширины боковой . Креме тогО( отвод отделенной пыли .выподнен в виде размещенных в нижней ча.стк осевой трубы винтообразных про резей, иод icoTijpbiMH установлены изо™ ли-ровги1л:гле друг от ;.ipyra иылесборг-Ики, На фиг, I изображен пыдеотдедитед вид с тордг).; на фиг. 2 - разрез Й,-Л на фи:г. I; на фиг, 3 разрез Б-Б на фиг„ 1 , Устройство состоит из входного тангенциального патрубка 1, соединен ного с улиточной камерой 2. В торце13 о и стенке 3 уд и точной камеры 2 выполнено выходное отперстие 4, к которому подсоединена осевая труба 5, Вторая торцевая стенка 6 вьлполнена гдукой , Для на более йодного отдедеВИЯ к улав.7н- вания тиердык частиц из потО-:а на бокогзой стенке 7 у-питочной 2 вытюднен жедоб 8,, проходя;дий- по границе со с-::енкой 3, имеющей выходное отверстие ч, от ее вертикальной оси до места выхода 9 твердых част;-г;гд потока. Желоб выполнен увеличиваю .пимсч по .глубине и сужающимся по гяирине по направлению к мес ту гаерды част и я их корпуса. улавлиаания пыли из осевой тру5 i укрепленной под у1--дом 90 к улигной камере 2, в нижней части тру5 зыдолнены винтовые прорези 10, стояние между которыми соответстт ii4,iry витка твердых частиц и опеляется по формуле ti5/ g - диаметр транспортирующей тру0/ угол подъема витка. Ширина прорези 10 соответствует диаметру витка твердых ч-астиц, а длина равна нижней полуокружности трубы 5. Угол наклона прорези соответствует углу подъе.ма витка. Снизу к транспортирующей трубе прикреплен бункер 11, выполненный из нескольких изолировагшых друг от друга секций 12. Каждая секция соответствует одной прорези в трубе, Такая конструкция позволяет поддерживать одинаковое давление в секции бункера и на соответствующем этой секции участке транспортирующей трубы. Благодаря этому исключается подсос газа в бункер, а пыль улавливается через прорези 10 в соответствующую ей секцию 12 бункера 11. Экспериментальным путем было установлено, что для достижения максимальHOio эффекта работы аппарата ширина желоба на входном участке должна составлять приблизительно 1/3 часть ширины боковой стенки улиточной камеры, в месте выхода пылевого потока Б транспортирующую трубу - 0,1-0,05 ширины боковой стенки. Глубина желоба во входном участке составляет 0,03-0,04 ширины образующей, а в месте выхода в транспортирующую трубу раина ширине паза, В случае отклонения от указанных размеров происходит непошая концентрация твердых частиц в поток и ct-шжается эффект очистки газоэ в аппарате, Преддагаемое устройство работает следдующим образом, П шегазовая смесь поступает через тангенциальный патрубок 1 в улиточную камеру 2, где закручивается и по спирали, делая несколько витков в улиточной камере 2. В результате чего твердые частицы концентрируются и движутся к выходу с увеличением концентрации твердых частиц в каждом витке. На последнем витке поток твердых частиц попадает в желоб 8,Благодаря тому,что желоб 8 выполнен сужающимся по ширине и увеличиваюЕцимся по глубине, в процессе движения по нему потока твердых частиц происходит дальнейшая концентрация и коагуляция твердых частиц.Лз желоба 8 поток выходит через отверстие 4 в месте выхода 9 в трубу 5 в виде высококоМ,центрированного потока твердых частиц имеющих форму , и потока очищенного газа, проходящего по центру отверстия 4 в трубу 5. В трубе 5 поток твердых частиц продолжает движение по спирали, и при прохождении витка шнура через прорезь 10 твердые частички проливаются в соответствующую каждой- прорези секцию 12 бункера 11. Благодаря тому, что давление в отсеке бункера равно давлению соответст вующего участка трубы 5, исключается попадение воздуха с твердыми частицами в бункер 11, т.е. в предлагаемом устройстве осуществляется не только отделение твердых частиц от газа, но и их улавливание. Очищенный газ проходит по транспортирующей трубе 5 и выводится наружу, а уловленная пыль из бункера 11 без какой либо дополни тельной обработки идет на технологическую переработку. Экспериментальным путем установлено, что 70% твердых частиц поступает з бункер через первую прорезь, 20% через вторую, 8,5% через третью, остальные через четвертую прорезь. Характеристики потока твердых час тиц при отделении и улавливании пыли в предлагаемом устройстве (приведены в табл, 1) (за 100% взято содержани твердых частиц в газе в количестве 100 г/м) . Та блица 1

Предлагаемый

Известный

Циклон

Батарея циклонов и электрофильтры

Таблица

85 72 10

99,5 98,0 80

82,0

99,5 Продолжение табл. 1 Виток 3 90 На выходе из улитки 99 Виток 4 Положительный эффект предлагаемого изобретения заключается в том, что в аппарате предлагаемой конструкции происходит более полная очистка газов от мелкой фракции. Это достигается благодаря тому, что твердые частички мелкой фракции концентрируются и частично коагулируются, попадая в желоб и продвигаясь по нему. Ввиду резкого сокращения объема движения потока твердых частиц происходит их более частое соударение и коагулирование мелких частиц в более крупные, что позволяет значительно повысить степень очистки газов. Данные по очистке сажегазовой смеси в .аппарате предлагаемой конструкции, известном и базовом объекте (циклоне) приведены в табл. 2,(для очистки использовался сажевый поток, содержащий 100 г/м воздуха, в том числе фракции 0,02-0,04 мм, 13 г/м возду ха; 0,05-0,5 мм, 87 г/м воздуха) .,

Авторы

Даты

1982-12-23—Публикация

1980-10-30—Подача