Изобретение относится к производству полупроводниковых приборов и может быть использовано при изготовлении диффузионных резисторов, лиодов, биполярных и НЛП-транзисторов, а также интегральных схем

Известен способ изготовления полу роводниковых структур с высокоомными диффузионными слоями, включаюь1ий создание на кремниевой полложке маскирующего слоя из двуокиси кремния, вскрытие фотогравировкой окон в маскирующем слое и формирование через них в подложке высоокомных областей путем ионной имплантации с последующей термической активацией и разгонкой примеси на заданную глубину

Недостатком способа является низкал воспроизводимость параметров высокоомных диффузионных слоев получаемых полупроводниковых структур.

сл

с

определяемая возможностью воспроизведения установками ионного легирования малых доз (порядка нескольких мкл и менее) и малых энергий внедреюния примесей, что является техноло00гически сложной задачей Кроме того,

о Полученные ионным легированием, имеhOют значительно большую дефектность

ю ю кристаллической решетки, чем диффузионные слои, вплоть до амог физации кремния.

Наиболее близким техническим реше.« нием является способ изготовления полупроводниковых структур с высокоомными .диффузионными слоями, оключаю1ЦИЙ формирование высоколегированной области в подложке, вытравливание средней ее части через маскирутцее покрытие и термическую обработку в нейтральной среде.

ель изобретения - упрощение способа и повышение воспроизводимости параметров диффузионных слоев

Поставленная цель достигается тем, мто при способе изготовления полупроводниковых структур с высокоомными диффузионными слоями, включающем формирование высоколегированной области в подложке, вытравливание средней ее части через маскирующее покрытие и термическую обработку в нейтральной среде, одновременно с вытравливанием средней части, высоколегированной области осуществляют вытравливание .средней части, подложки на глубину Q,2-h мкм, а высоколегированную область формируют с концентрацией легирующей примеси от 1-10 см до концентрации, которая на 2-6 порядков превышает концентрацию примеси в подложкео

Вытравливание подложки на указанную глубину позволяет с высокой степенью точности проконтролировать толщину создаваемых высокоомных слоево

Граничные значения глубины травления средней части подложки в пределах Q,2-k мкм за пределами высоколегированной области обусловлены прежде всего необходимостью повышения воспроизводимости, то есть получения от процесса к процессу минимального разброса параметров высокоомных диффузионных слоев: их поверхностного сопротивления R и глубины залегания., более полно характеризующих воспроизводимое интегральное присутствие электрически активной примеси в градиентное ее распределениво

Минимальная величина травления 0,2 мкм - это тот необходимый минимум травления, который позволяет гарантировано вытравить высоколегированный слойо По мере его последовательного стравливания поверхностное сопротивление слоя экспоненциально возрастает, а затем резко падает до сопротивления подложки, если примесь противоположного подложке типа провоf

димости, или возрастает без скачкообразного изменения также до сопротивления подложки, если примесь того же типа проводимости, что и подложка, так что критерием полного удаления высоколегированного слоя является контролируемое и характерное для ПОД/1ОЖКИ ее поверхностное или удельное сопротивление.

Кроме того, травление глубиной менее 0,2 мкм помимо возможных наложений остаточной примеси высоколегированного слоя увеличивает разброс диффу.яионных параметров, обусловленный менее контролируемым попаданием примеси на оттравленную поверхность исходной подложки из-за ее испарения в окружающую нейтральную среду. По-видимому, увеличение глубины травления более 0,2 мкм, величиной от нижней границы соизмеримой по толщине с поверхностным маскирующим диэлектрическим покрытием, создаёт более ограниченный объем для воспроизводимого попадания примеси на открытую поверхность и последующую ее диффузию вглубь подложки, что и позволяет уменьшить разброс основного диффузионного параметра поверхностного сопротивления высокоомного (1,2 кПм) диффузионного слоя в пределах

По мере увеличения глубины травления подложки до мкм сохраняется воспроизводимое получение сопротивления и глубины залегания диффузионного слоя Однако, далее так пе как возрастает сопротивление до нескольких килоОм, так и разброс диффузионных параметров до ±30, кроме того, дальнейшее увеличение глубины травления более 4 мкм создает трудности: с проведением фотолитографических операций по диэлектрическому покрытию, с созданием неразрывной металлизированной разводки, и в целом, является нецелесообразным

Высоколегированный слой чаще всего получают средствами термической диффузии или ионного легирования, и установленная минимальная концентрация 110° см является тем параметром, который также необходимо воспроизводимо получать о Меньшие значения, концентрации, чем дают также увеличенный разброс 15, что в свою очередь, не позволяет сохранить необходимый разброс диффузионных параметров, всегда имеющий больший разброс, сам источник диффузии-высоколегированный слой о

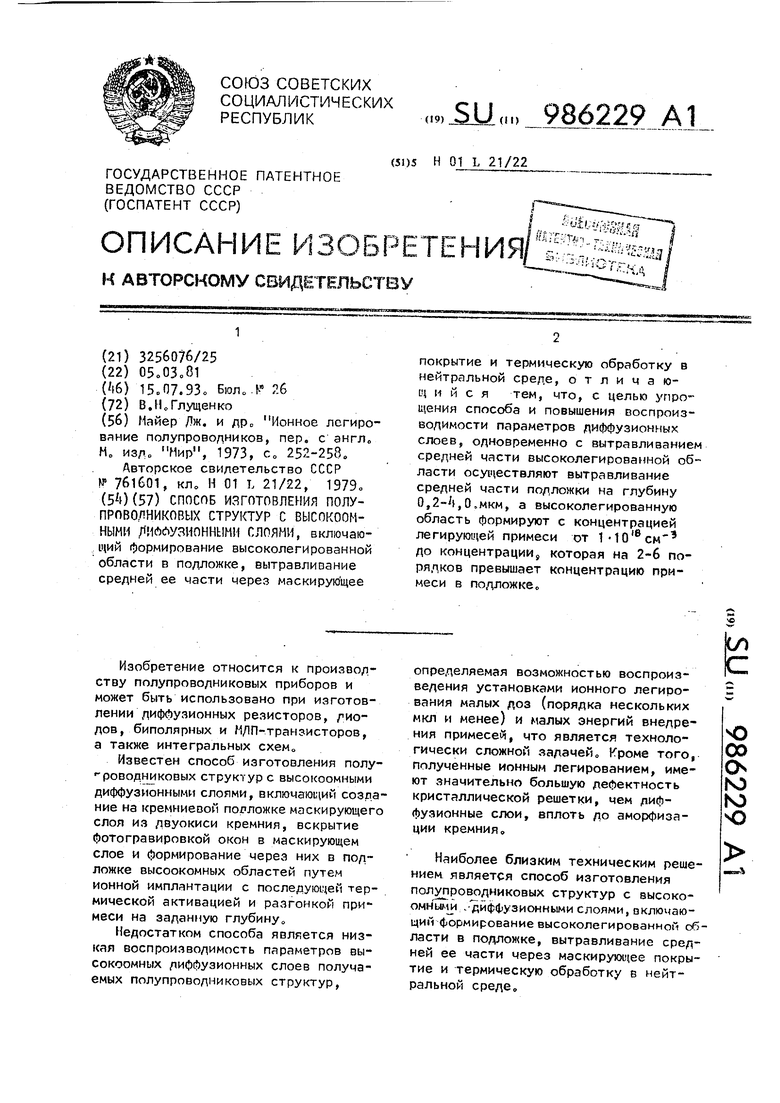

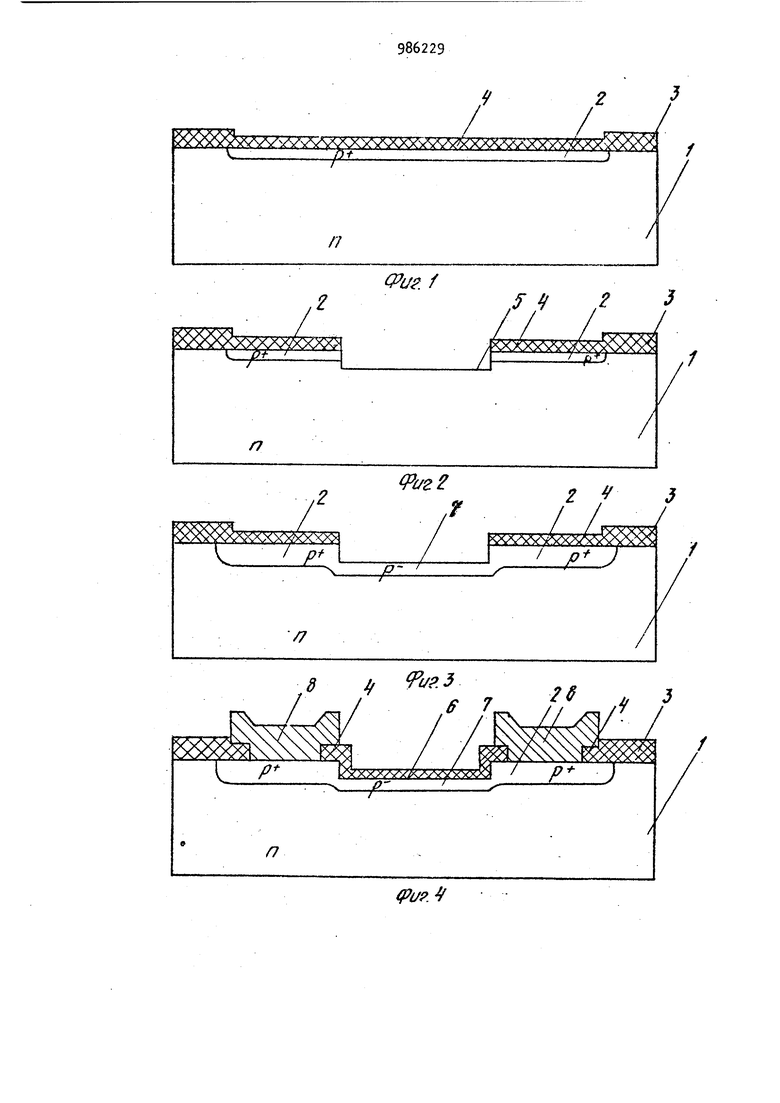

В конкретном примере высоколегированный слой. Полученный загонкой бора с поверхностным сопротивлением 20 Ом, соответствует концентрации легирующей примеси / 5 Ю . Большая, чем 1 10 см степень легирования примесью высоколегированного слоя, вплоть максимальной ее растворимости в материале полупроводниковой полложки, является предпочтительном л,ля более воспроизводимого получения диффузионных слое Причем разница в два порядка допуска ется минимальной, так как в противно случае дополнительные трудности создаются взаимной нейтрализацией приме си или неуправляемой ее компенсацией Верхний предел - шесть порядков .определяет максимальную возможную разность легирования необходимого слоя и подложки. На фиГс1-1 представлена последова тельность операций применительно к изготовлению полупроводниковых приборов типа диодов, резисторов и бипо лярных транзисторов, а на фиГо5-15 дл НДП-транзисторов со встроенным каналомНа фиго1 показана структура после формирования в (на) подложке 1 высоколегированной области 2 через окне в маске 3 преимущественно в окислительной среде либо с последующим окислением, в результате чего на поверхности структуры образуется диэлектрическим (окисный) слой 0 Заметим, что область 2 может быть получена ионной имплантацией, либо диффузией, либо эпитаксиальным наращиванием. Эта область может быть как п-типа, так и р-типа, В любом случае процесс ее образования происходит в таких условиях, чтобы обеспечить кон центрацию легирующей примеси на 2-6 порядков выше, чем в подложке и не менее М О На фиго2 и 6 показана структура после селективного вытравливания сре ней части высоколегированной области 2 и подложки 1 на глубину 0,2-i,0 мк Поперечное сечение вытравленного углубления 5 для диодов, резисторов и биполярных транзисторов имеет преиму щественно прямоугольную форму, а для НЛП-транзисторов - преимущественно V-обраяную форму для получения большеи длины каналао На фигоЗ и 7 показана структура после проведения высокотемпературной обработки ее в нейтральной среде в результате которой происходит проникновение легирующей примеси под основание углубления с образованием 96 высокоомного слоя толи1иной 0, мкм и частичной разгонкой примеси в слое 3. На и 8 показана окончательно сформированмаг структура с диэлектрическим слоен 6 поверх высокоомного слоя 7 и участками металлизации 8. (С npoii3BOfis-sTCH примеры конкретного ос пцестБления способа при изготовлении М П-транзистора, П р и м е р t о Пластину кремния n Tiina проволимости с удельным сопротивлением ,fS (концентрация примеси 1 jQ .) , ориентированную по кристаллографической плоскости окисляют в комбинированной среде сухого и увлажненного кислорода при температуре 1323 К до толщины слоя окисла 2-0,6 мкм, В выращенном термическом слое окисла кремния с помощью фотогравировки вытрав ливают окно под области истока и стока, Лиффузию бора проводят в две стадии Источником примеси слу - ,, - - -, - - , жиг борный ангидрид . Первую стадию диффузии (загонку) проводят при температуре 1873 К до получения поверхностного сопротивления диффузионного слоя порядка 20 Ом/квадрат. После удаления боросиликатного стекла в смеси фтористоводоролной кислоты и воды в соотношении 1:А проводят низкотемпературное осаждение максирущего покрытия в виде пиролитического слоя двуокиси кремния толщиной 0,6 мкм на установке УВП-2 разложением моносилана в плазме кислородного разряда при температуре порядка i23l o Это осаждение необходимо для сохранения первоначальной концентрации примеси в высоколегированной области на уровне не менее 1 10®см поскольку менее легированный слой не обеспечивает необходимого автолегирования из-яа низкой летучести примеси. Г, помощью фотолитографии вскрывают окно в окисле кремния в области затвора, через которое производят вытравливание высоколегированной области и материала подложки с образованием V-образной канавки, разделяю1чей высоколегированную область на области истока и стока Травлепие производят п щелочном травителе состава КОН : 1-6, залитом для уменьшения испарения изопропиловым спиртом, при температуре порядка на глубину 0,2 мкм и максимальную t мкм. Термообработку проводят в нейтральной среле при 1273К в течение 30 мино Это позволяет в первом случае получить Rg (1-1,) кОм/D. .Тля глубины травления мкм получают RS (0,9-1,5) кПм/о, с возрастанием разброса от среднего значения 1,2 кПм±30 „

Такой уровень разброса получают при ионной .аояированной имплонтпции я значит преимущества диффузионного высокоомного слоя очевилнЫо

.Далее в сухом кислороде при температуре 1123 К получают на поверхности v-образной канавки слой подзатворного окисла кремния толщиной 0,1 мкмо

После этого фотогравировкой вскрывают контактные окна к областям истока и стока транзистора

На планетарной установке УВН-2М напыляют алюминий толчейной порядка IjS мкм с равномерным запылением поверхностного рельефа с Лотогравировкой формируют алюминиевую разводку к истоку, затвору и стокус После этого для уменьшения переходного сопротивления металл-полупроводник производят вжигание алюминия при температуре 723К в течение 10 мин„

Полученный таким образом МЛП-транзистор со встроенным р-каналом имеет пороговые напряжения от Ор5 до 5 В в зависимости от его степени легироВЗНИЯо

Пример 2рС концентрацией .1 10 см высоколегированного слоя, Этот слой получают термической загонкой бора из при Т 1183 К с Rg 150 ПМ/DC Термической разгонкой бора при температуре Н23 К в комбинированной сре.пе сухой и увлажненной водяными парами кислорода глубину залегания ди(м)узионного слоя доводят до 3 мкм с Rg 500 i 70 Пм/П, что соответствует концентрации легирующей примеси 1 10 см

Получение меньших значений степени диффузионного легирования связано с резко возрастающим разбросом - более Очевидно, что больший разброс самого источника диффузии высоколегированного слоя приводит к значительно большему разбросу высокоомного диффузионного слоя, полученного термической обработкой в нейтральной среде В рассматриваемом примере поверхностное сопротивление после термообработки диффузионного слоя в вытравленной средней части подложки на глубину - мкм составляет кОм, с достаточно большим разбросом Однако получение обычным термическим способом чисто диффузионных слоев такого уровня с указанным разбросом воo6use не представляется возможным, хотя такие значения также необходимы

Вытравливание материала подложки на глубину 0,2-4 мкм одновременно с вытравливанием средней части высоколегированной области с концентрацией примеси на 2-6 порягков выше концентрации примеси в подложке обеспечивает при высокотемпературном отжиге образование высокоомных слоев тол1циной 0,21,5 мкм с высокой воспроизводимостью толщины ЭТИХ слоев, и, следовательно, с высокопроизводимыми значениями их удельного сопротивления. Этот фактор имеет большое значение как при создании высокоомных диффузионных резисторов, так и базы биполярных транзисторов, а также встроенного канала М,/1П-транзисторов строго контролируемой толщины с,

Способ предусматривает выполнение слоев как п-типа, так и р-типа проводимости с широким диапазоном воспроизведения значений удельного сопротивления в определенном диапазоне, причем разброс номиналов поверхностного сопротивления этих слоев снижен с 30 до 20.,

.

2

/ /

)A O AVxVsX Cxy:gS,;X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ВЧ транзисторных структур | 1980 |

|

SU867224A1 |

| Способ изготовления мощных ВЧ-транзисторов | 1980 |

|

SU900759A1 |

| Способ изготовления высокочастотных транзисторных структур | 1983 |

|

SU1114242A1 |

| Способ изготовления ВЧ р- @ -р транзисторов | 1980 |

|

SU845678A1 |

| Способ изготовления мощных ВЧ транзисторных структур | 1978 |

|

SU705924A1 |

| Способ изготовления СВЧ-транзисторных структур | 1975 |

|

SU669995A1 |

| Способ изготовления мощных ВЧ и СВЧ транзисторов | 1984 |

|

SU1163763A1 |

| Способ изготовления малошумящих высокочастотных транзисторов | 1977 |

|

SU764549A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЧ ПРИБОРОВ | 2013 |

|

RU2546856C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНЗИСТОРНЫХ СТРУКТУР | 1986 |

|

SU1369592A2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРПВОЛНИКОВЫХ СТРУКТУР С ВЫСОКООИНЫМН ЛИЛ УЗИОННЫНИ слоями, включающий формирование высоколегированной области в подложке, вытравливание средней ее части через маскирующее Ь„,,, .Г- Тг/ч-.л j покрытие и термическую обработку в нейтральной среде, отличающ и и с я тем, что, с целью упрощения способа и повышения воспроизводимости параметров диффузионных слоев, одновременно с вытравливанием средней части высоколегированной об ласти осуществляют вытравливание средней части подложки на глубину О,2-,0.мкм, а высоколегированную область формируют с концентрацией легирующей примеси от 1-10® см до концентрации, которая на 2-6 порядков превышает концентрацию примеси в подложкео

п

8ХХХХхххр лхх/

L Oiп

.f .

LP

X.

-7

fPaz2

2 f

,f

X

/ л J

/

Т

IL

l/.ff„

Авторы

Даты

1993-07-15—Публикация

1981-03-05—Подача