(Ц) СПОСОБ ОЧИСТКИ ШАХТНЫХ ОТСТОЙНИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Главная рудничная водоотливная установка | 2018 |

|

RU2677026C1 |

| Участковая рудничная водоотливная установка | 2021 |

|

RU2760647C1 |

| Установка для очистки шахтных водосборников | 1980 |

|

SU907258A1 |

| Передвижная установка для углубления шахтных колодцев | 1980 |

|

SU945456A1 |

| НАСОС-ГИДРОЦИКЛОННАЯ УСТАНОВКА СИСТЕМЫ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД | 2011 |

|

RU2465058C1 |

| НАСОС-ГИДРОЦИКЛОННАЯ УСТАНОВКА СИСТЕМЫ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД | 2011 |

|

RU2465059C1 |

| Шахтная водоотливная установка | 1989 |

|

SU1694783A1 |

| Способ очистки шламонакопителей шахтной водоотливной установки от твердых включений | 1985 |

|

SU1447982A1 |

| НАСОС-ГИДРОЦИКЛОННАЯ УСТАНОВКА СИСТЕМЫ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД | 2011 |

|

RU2465057C1 |

| ШАХТНАЯ ВОДООТЛИВНАЯ УСТАНОВКА | 2011 |

|

RU2472971C1 |

, Изобретение относится к области очистки сточных вод и может быть использовано в горной промышленности для очистки шахтных отстойников,осветляющих резервуаров и водосборников. .

Известен способ, заключающийся в том, что твердая масса размывается напорной струей воды, после чего образовавшаяся пульпа стекает по уклону отстойника к приемному колодцу шламовой насосной установки и затем выдается на дневную поверхность по специальному трубопроводу или же подается в нагнетательный трубопровод водоотливной установки. Вода на размыв подается из нагнетательного трубопровода водоотливной установки, выдача пульпы осуществляется поршневыми насосами Cl.

Недостатками данного способа являются недостаточная )ектиа- , ность очистки шахтных отстойников,

высокие энергозатраты и низкая интенсивность процесса очистки.

Повышенные энергозатраты связаны с тем, что размыв твердой массы производят напорной водой, отбираемой из нагнетательных трубопроводов водоотливных установок шахт, имеющих значительные напоры (3QO-1000 м для шахт Донбасса). Кроме того, эту же воду вместе с твердой массой не10обходимо выдавать на поверхность. Отбор напорной воды из нагнетательных трубопроводов водоотливных .установок допускается с огр 1иченным расходом из-за возможности наруше15ния режима работы насоса и перегрузки привода насоса. Мощность напорного потока воды, отбираемого на размыв, недостаточна для гидротранспор20тирования размытой твердой массы во взвешенном состоянии к гидротранспортирующему агрегату. В результате установки работают с низкими кон3 .9 центрацией пульпы и производительностью по твердой массе. На очистку отстойника затрачивается излишне много времени. Целью изобретения является интенсификация процесса очистки, снижение энергозатрат. Поставленная цель достигается тем, что поток пульпы после забора его из отстойника гидротранспортирующим агрегатом разделяется на два потока: гидространспортирующий и раз мывающий. Гидротранспортирующий поток пульпы подают на обезвоживающее устройство, затем после частичного извлечения из него твердой массы возв ращают самотеком в приемную часть от стойника, а размывающий поток пульпы напорной струей подают в отстойник на твердую массу. Твердая масса под действием обоих потоков размывается и транспортируется к водоводводящему патрубку всасывающего устройства с нижним забором (захватом) твердой массы. Поток пульпы, поступающий в водоподводящий патрубок всасывающего устройства, используется в качестве размывающего потока воды при формировании пульпы, что способствует повышению концентрации забираемой пульпы. Интенсивность pa3NftiBa твердой массы в отстойнике возрастает с увеличением мощности потока, соответственно и возрастает производительность уста-j лона новки по твердой массе. Для получения стабильных параметров гидротранспортирующего и размывающего потоков напорные трубопроводы (сети) обоих потоков выбирают с эквивалентными сопротивлениями. При этом эффективная работа установки достигается при отношении гидротранс портирующего к размывающему в пределах от 1,35 до 0,8 по производительности. Предлагаемый способ позволит интен сифицировать процесс очистки, повысить производительность и эффективность .работы установок,снизить энёр гозатраты за счет того, что размыв твердой массы и гидротранспортирование ее на обезвоживающее устройство

производится самим гидротранспортирующим агрегатом с низким напором 10-30 м. Энергозатраты значительно снижаются.

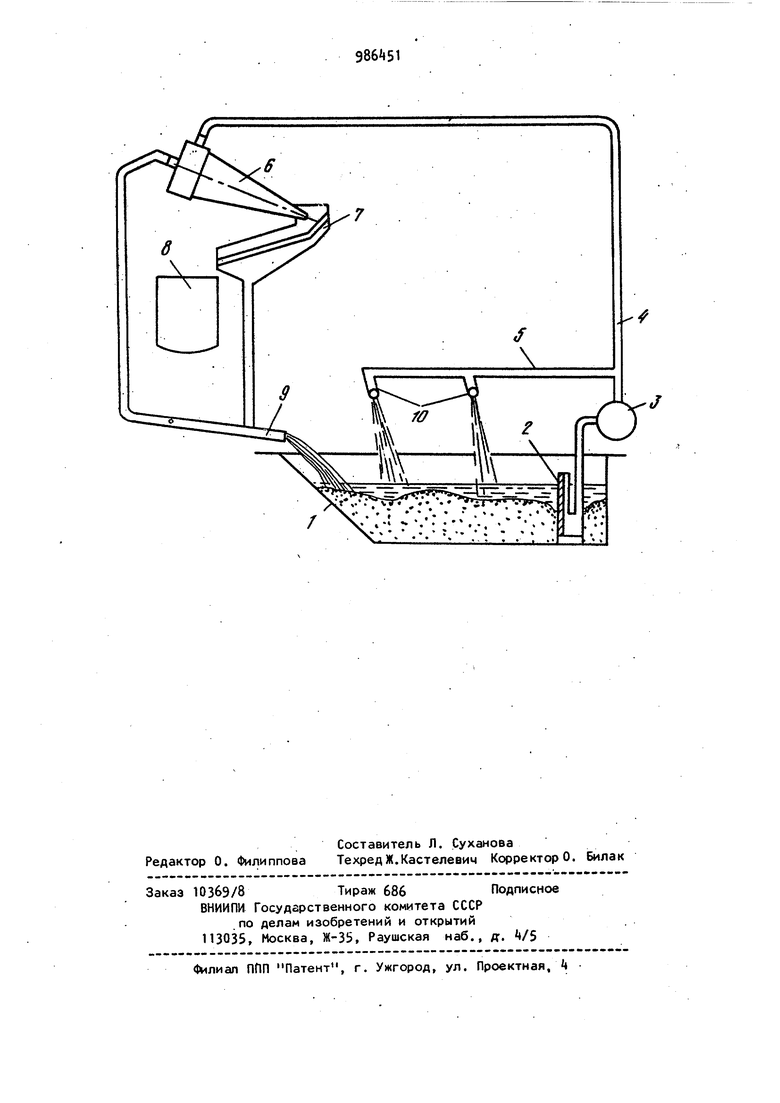

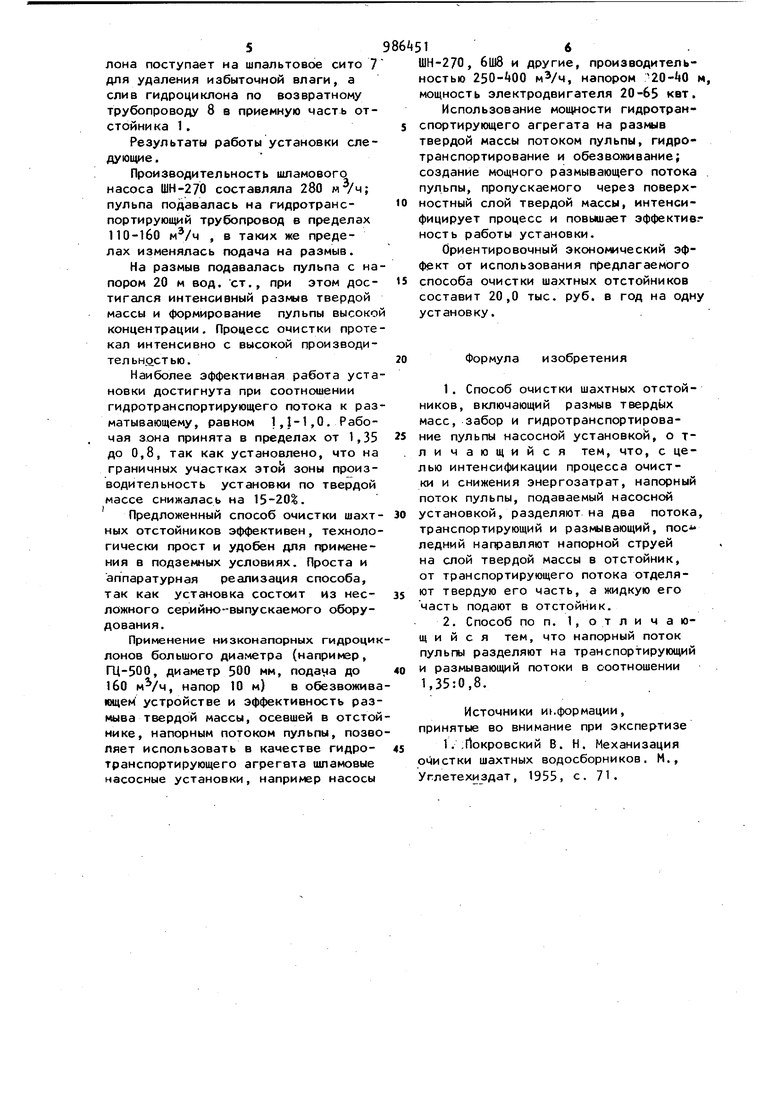

55 пульпа подается одновременно в транспортирующий трубопровод на гидроциклон 6 и размывающий 5 к насадкам 10. Сгущенный продукт гидроцик1Подача напорного потока пульпы на слой твердой массы и возврат гидротранспортирующего потокав отстойник после выделения из него твердой.массы с размером частиц 0,1 мм и более способствует интенсивному размыву твердой массы и поступлению пульпы к гидротранспортирующему агрегату, а ввод насыщенного потока пульпы в водоподводящий патрубок всасывающего устройства с нижним забором твердой массы повышает концентрацию пульпы и производительность установки по твердой массе. С увеличением производительности гидротранспортирующего агрегата по пульпе и соответственно диаметра всасывающего трубопровода и мощности всасывающего потока пульпы возрастает зона захвата твердой массы вокруг всасывающего устройства и . повышается эффективность очистки отстойника. Предлагаемый способ проверен на установке, представленной на чертеже. Установка содержит отстойник 1, в, котором размещено всасывающее устройство 2, подсоединенное к всасывающему трубопроводу гидротранспортиоующего агрегата, например насоса 3. К напорному патрубку насоса 3 подсоединены транспортирующий k и размывающий 5 трубопроводы. Транспортирующий трубопровод соединен с питающим патрубком гидроцик6. Разгрузочная насадка гидроциклона введена в приемную часть обезвоживающего (шпальтового) сита 7, разгрузочная часть которого располагается над приемной емкостью 8. Сливной патрубок гидроциклона 6 соединен с возврйтным трубопроводом 9. Размывающий трубопровод 5 снабжен насадками 10. Установка работает следующим образом. Отстойник 1 заполняется твердой массой (шламом с размером твердых частиц 0,3 мм) и небольшим объемом воды, достаточным для заполнения трубопроводов (гидротранспортирующего, размывающего и возвратного) и; образования воронки воды вокруг всасывающего устройства 2. Затем вводят в работу шламовый насос 3 и

лона поступает на шпальтовое сито 7 для удаления избыточной влаги, а слив гидроциклона по возвратному трубопроводу 8 8 приемную часть отстойника 1 .

Результаты работы установки следующие.

Производительность шламового насоса ШН-270 составляла 280 пульпа подавалась на гидротранспортирующий трубопровод в пределах 110-160 , в таких же пределах изменялась подача на размыв.

На размыв подавалась пульпа с напором 20 м вод. ст., при этом достигался интенсивный разкшв твердой массы и формирование пульпы высокой концентрации. Процесс очистки протекал интенсивно с высокой производительн.остью.

Наиболее эффективная работа установки достигнута при соотнесении гидротранспортирующего потока к разматывающему, равном 1,1-1,0. Рабочая зона принята в пределах от 1,35 до 0,8, так как установлено, что на граничных участках этой зоны производительность установки по твердой массе снижалась на 15-20%.

Предложенный способ очистки шахтных отстойников эффективен, технологически прост и удобен для применения в подземных условиях. Проста и аппаратурная реализация способа, так как установка состоит из несложного серийно-выпускаемого оборудования.

Применение низконапорных гидроциклонов большого диаметра (например, ГЦ-500, диаметр 500 мм, пода14а до 1бО , напор 10 м) в обезвоживаma,et4 устройстве и эффективность разрыва твердой массы, осевшей в отстойнике, напорным потоком пульпы, позволяет использовать в качестве гидротранспортирующего агрегата шламовые насосные установки, например насосы

ШН-270, 6Ш8 и другие, производительностью 250- 00 , напором 20-«О м мощность электродвигателя 20-65 квт.

Использование мощности гидротранспортирующего агрегата на размыв твердой массы потоком пульпы, гидротранспортирование и обезвоживание; создание мощного размывающего потока пульпы, пропускаемого через поверхностный слой твердой массы, интенсифицирует процесс и повышает эффектие.ность работы установки.

Ориентировочный экономический эффект от использования предлагаемого способа очистки шахтных отстойников составит 20,0 тыс. руб. в год на одну установку.

Формула изобретения

на слой твердой массы в отстойник, от транспортирующего потока отделяют твердую его часть, а жидкую его часть подают в отстойник.

Источники информации, принятые во внимание при экспер тизе

Авторы

Даты

1983-01-07—Публикация

1981-07-29—Подача