(54) МАШИНА ДЛЯ РАЗРАБОТКИ И ОЧИСТКИ КАНАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Землеройная машина | 1977 |

|

SU783422A1 |

| Газоимпульсное устройство для разработки траншей | 1976 |

|

SU604921A1 |

| Устройство для очистки дна каналов | 1981 |

|

SU981520A1 |

| СЦЕПНОЕ УСТРОЙСТВО СКРЕПЕРНОГО АГРЕГАТА | 1990 |

|

RU2093643C1 |

| Экскаватор-каналоочиститель | 1987 |

|

SU1579957A1 |

| Устройство для очистки облицованных каналов | 1981 |

|

SU992667A1 |

| СПОСОБ РАЗРАБОТКИ ГОРНО-ДОБЫЧНОГО ЗАБОЯ И КАРЬЕРНЫЙ КАНАТНЫЙ ЭКСКАВАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455427C2 |

| Ковшовый рабочий орган землеройной машины газодинамического действия | 1979 |

|

SU866059A1 |

| Ковшовый рабочий орган землеройной машины | 1987 |

|

SU1537770A1 |

| ВНЕДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2001 |

|

RU2199463C2 |

1

Изобретение относится к землеройным машинам и может использоваться при строительстве дренажных траншей и каналов и их очистке.

Известна машина для разработки и очистки каналов, включаюш.ая транспортное средство с рамой и направляющей, на которой подвижно смонтирован ковш 1.

Недостатком известного устройства является то, что при выгрузке ковша необхо димо вынимать из канала все оборудование.

Наиболее близкой к предлагаемой по техническому решению является машина для разработки и очистки каналов, бключаюш.ая транспортное средство и установленный на нем ковш с газоимпульсным генератором 2.

Недостатком этого технического решения является то, что при выбросе грунта из ковша сжатыми газами, он направляется в нужную сторону с помош.ью заслонки, что снижает дальность выброса.

Цель изобретения - повышение эффективности выброса грунта из канала.

Указанная цель достигается тем, что машина для разработки и очистки каналов.

включающая транспортное средство и установленный на нем ковш с газоимпульсным генератором, снабжена направляющей с упором, выполненной в виде сопряженных по дуге двух взаимно перпендикулярных секций, одна из которых, продольная, установлена по направлению перемещения машины, а другая, поперечная секция, направлена в сторону от движения машины под острым углом к вертикали, при этом ковш снабжен верхней стенкой, смонтированной на шарнире, а сам ковш установлен с возможностью возвратно-поступательного движения по направляющей, а упор направляющей расположен на свободном конце поперечной секции с возможностью взаимодействия с верхней стенкой.

,У;юр направляющей выполнен регулируемым по длине, а ковш снабжен регулируемым фиксатором опускания поворотной Bepxiii ii стенки.

К|)()ме того, с целью регулировки угла наклона поперечной секции, направляющая вы (И). иена поворотной относительно оси 1родольной секции.

При этом ковш с газоимпульсным генератором снабжены шарнирами поперечного качания.

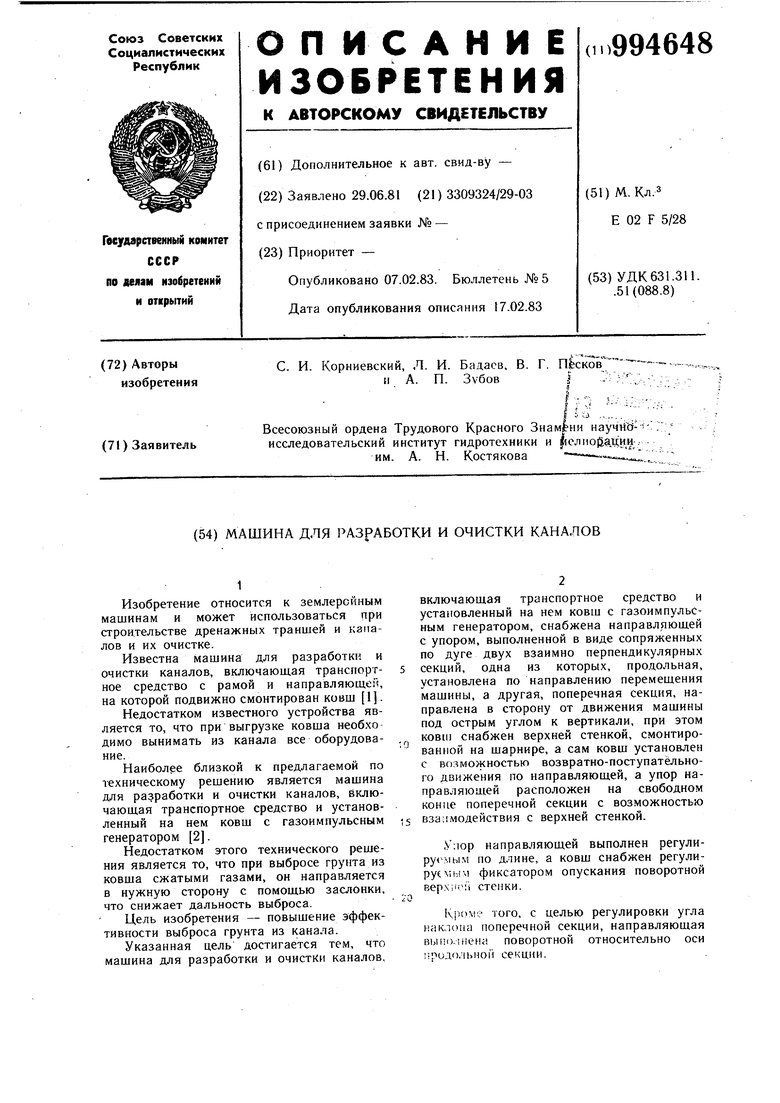

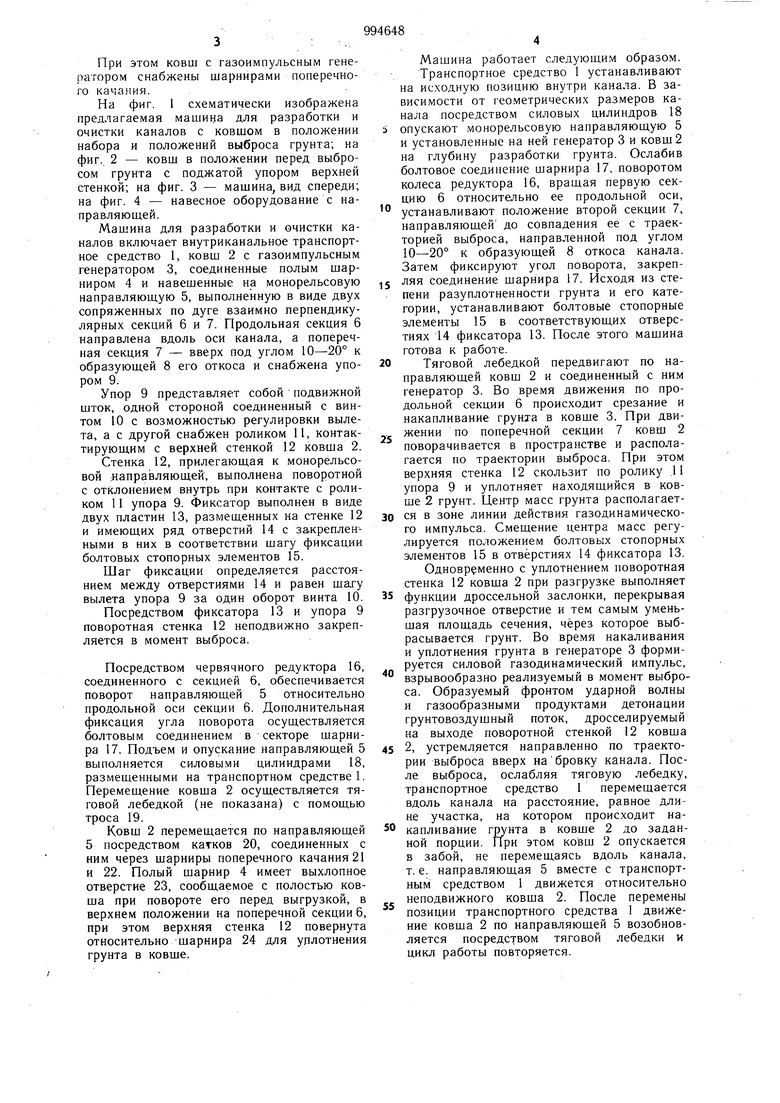

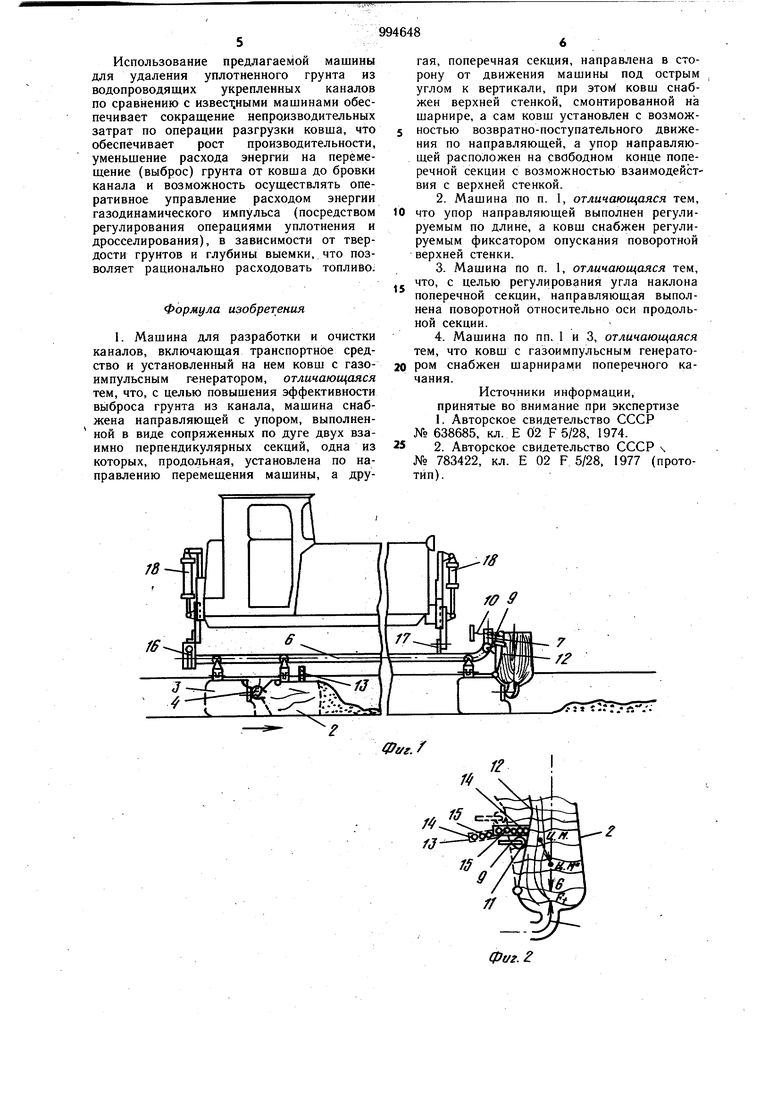

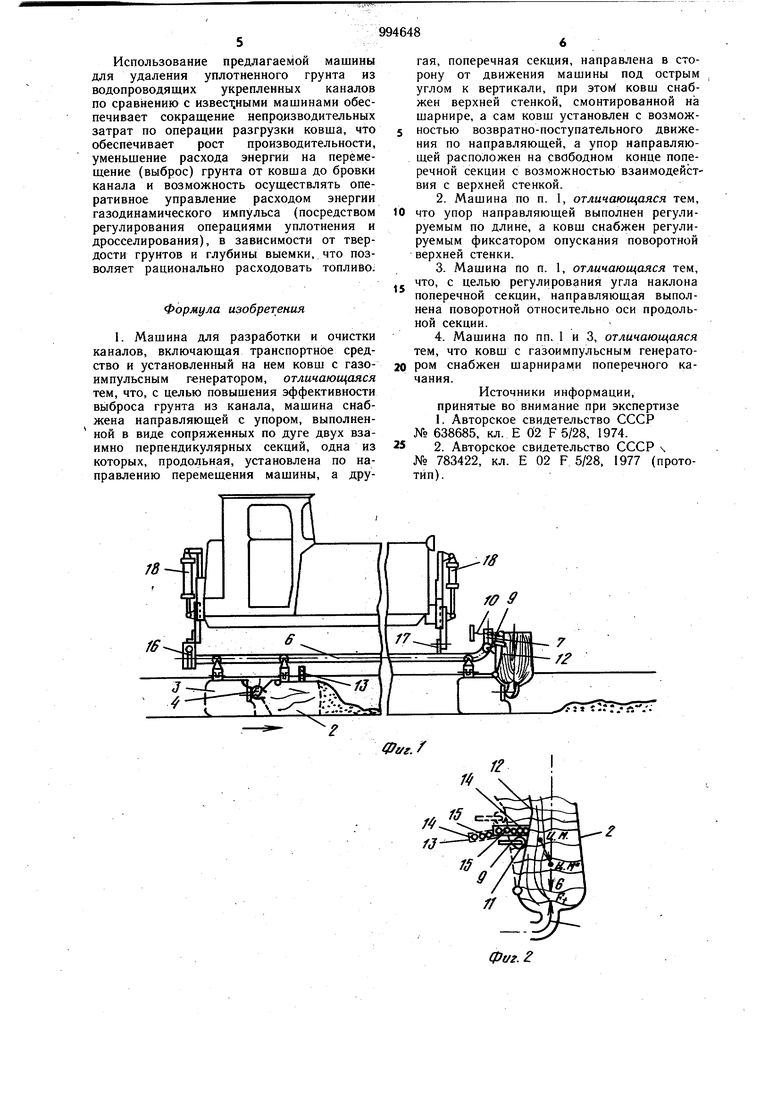

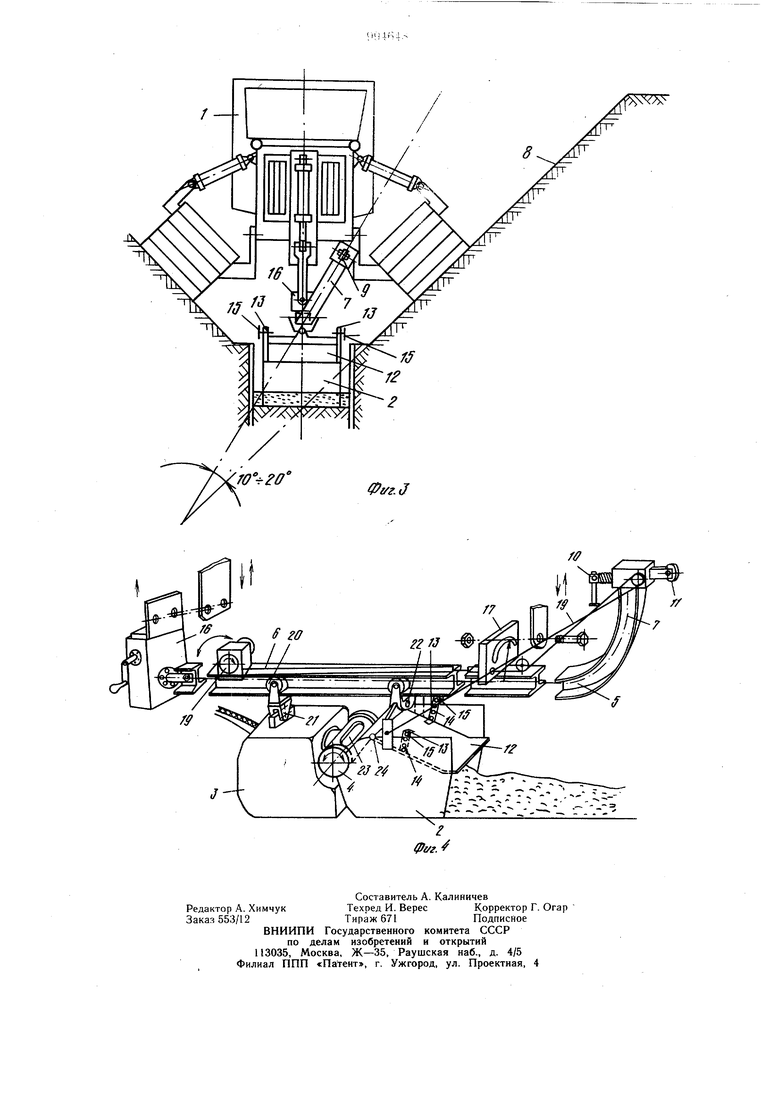

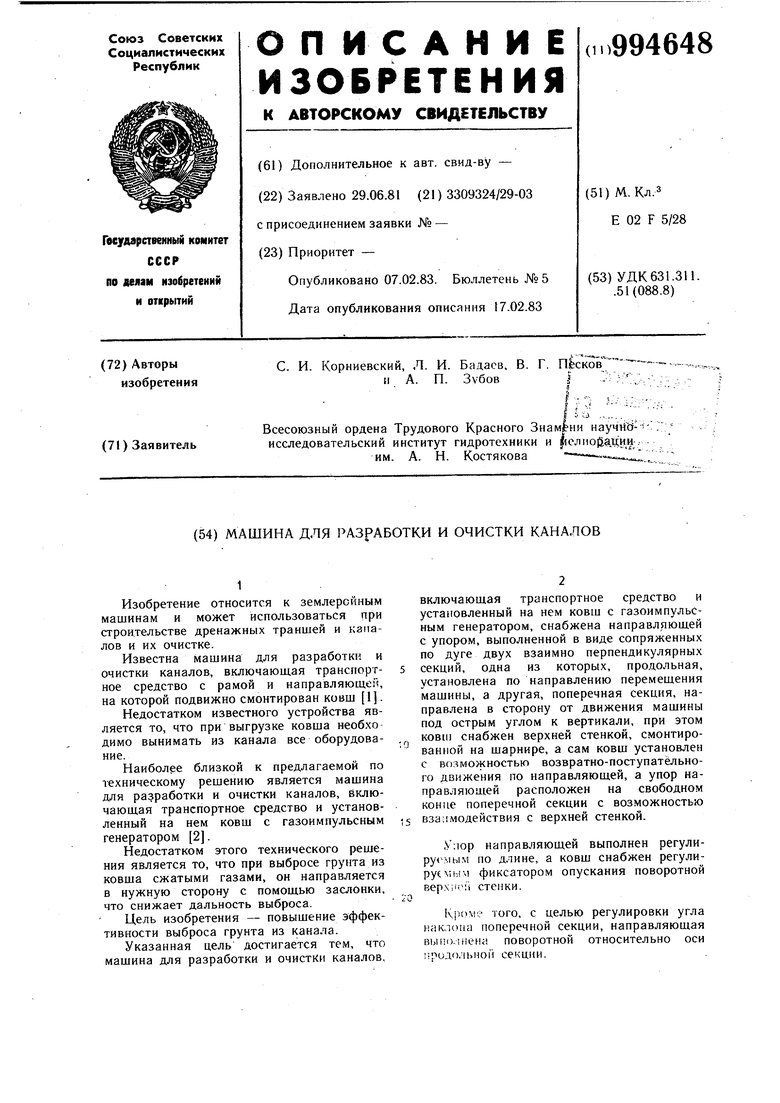

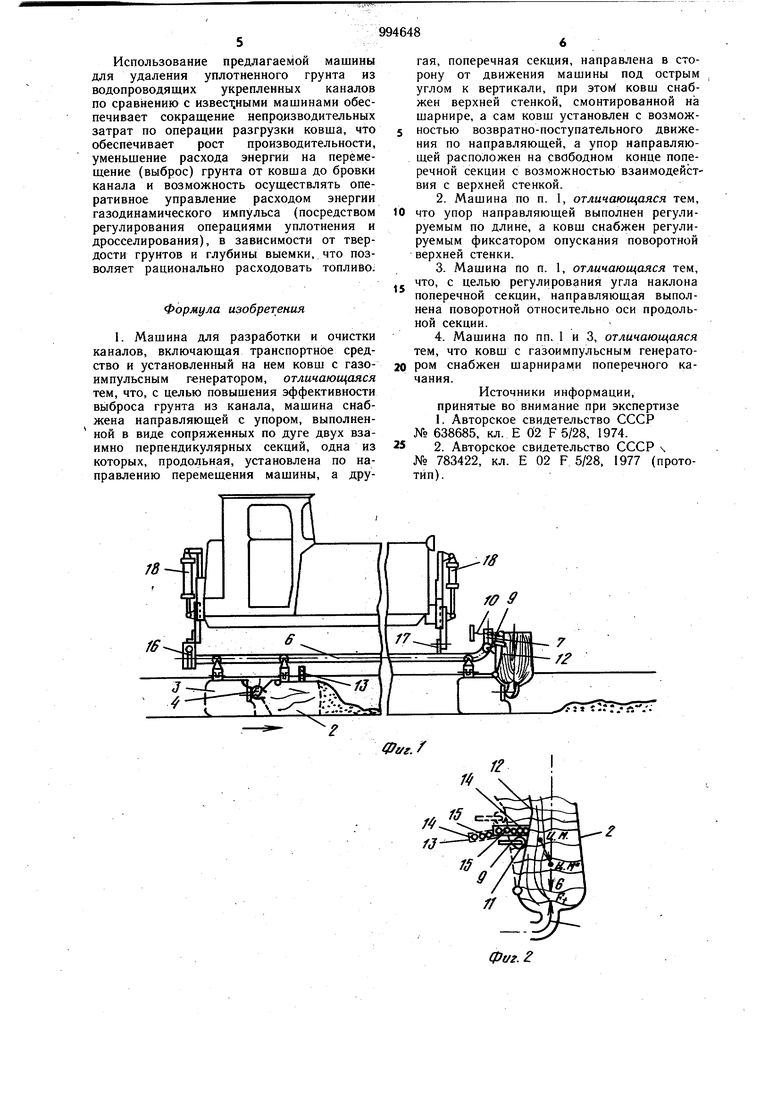

На фиг. 1 схематически изображена предлагаемая машина для разработки и очистки каналов с ковшом в положении набора и положений выброса грунта; на фиг. 2 - ковш в положении перед выбросом грунта с поджатой упором верхней стенкой; на фиг. 3 - машина, вид спереди; на фиг. 4 - навесное оборудование с направляюш,ей.

Машина для разработки и очистки каналов включает внутриканальное транспортное средство 1, ковш 2 с газоимпульсным генератором 3, соединенные полым шарниром 4 и навешенные на монорельсовую направляюшую 5, выполненную в виде двух сопряженных по дуге взаимно перпендикулярных секций 6 и 7. Продольная секция 6 направлена вдоль оси канала, а поперечная секция 7 - вверх под углом 10-20° к образуюш,ей 8 его откоса и снабжена упором 9.

Упор 9 представляет собой подвижной шток, одной стороной соединенный с винтом 10 с возможностью регулировки вылета, а с другой снабжен роликом 11, контактирующим с верхней стенкой 12 ковша 2.

Стенка 12, прилегающая к монорельсовой .направляющей, выполнена поворотной с отклонением внутрь при контакте с роликом 11 упора 9. Фиксатор выполнен в виде двух пластин 13, размещенных на стенке 12 и имеющих ряд отверстий 14 с закрепленными в них в соответствии шагу фиксации болтовых стопорных элементов 15.

Шаг фиксации определяется расстоянием между отверстиями 14 и равен щагу вылета упора 9 за один оборот винта 10.

Посредством фиксатора 13 и упора 9 поворотная стенка 12 неподвижно закрепляется в момент выброса.

Посредством червячного редуктора 16, соединенного с секцией 6, обеспечивается поворот направляющей 5 относительно продольной оси секции 6. Дополнительная фиксация угла поворота осуществляется болтовым соединением в секторе шарнира 17. Подъем и опускание направляющей 5 выполняется силовыми цилиндрами 18, размещенными на транспортном средстве. Перемещение ковша 2 осуществляется тяговой лебедкой (не показана) с помощью троса 19.

Ковш 2 перемещается по направляющей 5 посредством катков 20, соединенных с ним через шарниры поперечного качания 21 и 22. Полый шарнир 4 имеет выхлопное отверстие 23, сообщаемое с полостью ковша при повороте его перед выгрузкой, в верхнем положении на поперечной секции 6, при этом верхняя стенка 12 повернута относительно щарнира 24 для уплотнения грунта в ковще.

Машина работает следующим образом. Транспортное средство 1 устанавливают на исходную позицию внутри канала. В зависи.мости от геометрических размеров канала посредством силовых цилиндров 18 опускают монорельсовую направляющую 5 и установленные на ней генератор 3 и ковш 2 на глубину разработки грунта. Ослабив болтовое соединение шарнира 17, поворотом колеса редуктора 16, вращая первую секцию 6 относительно ее продольной оси,

устанавливают положение второй секции 7, направляющей до совпадения ее с траекторией выброса, направленной под углом 10-20° к образующей 8 откоса канала. Затем фиксируют угол поворота, закреп5 ляя соединение шарнира 17. Исходя из степени разуплотненности грунта и его категории, устанавливают болтовые стопорные элементы 15 в соответствующих отверстиях 14 фиксатора 13. После этого машина готова к работе.

0 Тяговой лебедкой передвигают по направляющей ковщ 2 и соединенный с ним генератор 3. Во время движения по продольной секции 6 происходит срезание и накапливание грунта в ковше 3. При движении по поперечной секции 7 ковш 2 поворачивается в пространстве и располагается по траектории выброса. При этом верхняя стенка 12 скользит по ролику .11 упора 9 и уплотняет находяшийся в ковше 2 грунт. Центр масс грунта располагает0 ся в зоне линии действия газодинамического импульса. Смещение центра масс регулируется положением болтовых стопорных элементов 15 в отверстиях 14 фиксатора 13. Одновременно с уплотнением поворотная стенка 12 ковща 2 при разгрузке выполняет

5 функции дроссельной заслонки, перекрывая разгрузочное отверстие и тем самым уменьшая площадь сечения, через которое выбрасывается грунт. Во время накаливания и уплотнения грунта в генераторе 3 формируется силовой газодинамический импульс, взрывообразно реализуемый в момент выброса. Образуемый фронтом ударной волны н газообразными продуктами детонации грунтовоздушный поток, дросселируемый на выходе поворотной стенкой 12 ковша

5 2, устремл.яется направленно по траектории выброса вверх набровку канала. После выброса, ослабляя тяговую лебедку, транспортное средство 1 перемещается вдоль канала на расстояние, равное длине участка, на котором происходит на0 капливание грунта в ковше 2 до заданной порции. При этом ковш 2 опускается в забой, не перемещаясь вдоль канала, т. е. направляющая 5 вместе с транспортным средством 1 движется относительно неподвижного ковша 2. После перемены позиции транспортного средства 1 движение ковша 2 по направляюшей 5 возобновляется посредством тяговой лебедки и цикл работы повторяется.

Использование предлагаемой машины для удаления уплотненного грунта из водопроводящих укрепленных каналов по сравнению с извест;ными машинами обеспечивает сокращение непролзводительных затрат по операции разгрузки ковша, что обеспечивает рост производительности, уменьшение расхода энергии на перемещение (выброс) грунта от ковша до бровки канала и возможность осуществлять оперативное управление расходом энергии газодинамического импульса (посредством регулирования операциями уплотнения и дросселирования), в зависимости от твердости грунтов и глубины выемки, что позволяет рационально расходовать топливо.

Формула изобретения

поперечной секции, направляющая выполнена поворотной относительно оси продольной секции.

Источники информации, принятые во внимание при экспертизе

5

№ 783422, кл. Е 02 F 5/28, 1977 (прототип).

Авторы

Даты

1983-02-07—Публикация

1981-06-29—Подача