1

Изобретение относится к сварочному производству, а именно к автоматизации управления нагревом при электрической сварке.

Известны устройства автоматического управления электронагревом, содержащие схемы измерения параметров режима сварки и управления сваркой 1 и 2.

Недостаток этих устройств заключается в том, что они не обеспечивают достаточной воспроизводимости прочности сварных соединений, что не позволяет их широко использовать в условиях циклической работы автоматического , сварочного оборудования при дискретном производстве массовых изделий.

Наиболее близким к изобретению по техническому решению является устройство для контактной сварки, содержащее источник переменного напряжения, параметрический стабилизатор напряжения, включающий в себя диоды, стабилитроны и балластное сопротивление, сварочный трансформатор с токоподводяшими щинами 3.

Недостатком известного устройства является то, что в условиях циклической работы

его энергетический КПД снижается вследствие необходимости рассеивать на элементах схемы избыток активной мощности при отсутствии на рабочей позиции автомата свариваемых деталей, что особенно часто

5 бывает на автоматических поточных линиях сборки массовых изделий вследствие технологической неравномерности загрузки бункеров полуфабрикатами.

Цель изобретения - повышение энергетического КПД устройства за счет сокращения времени работы стабилизатора.

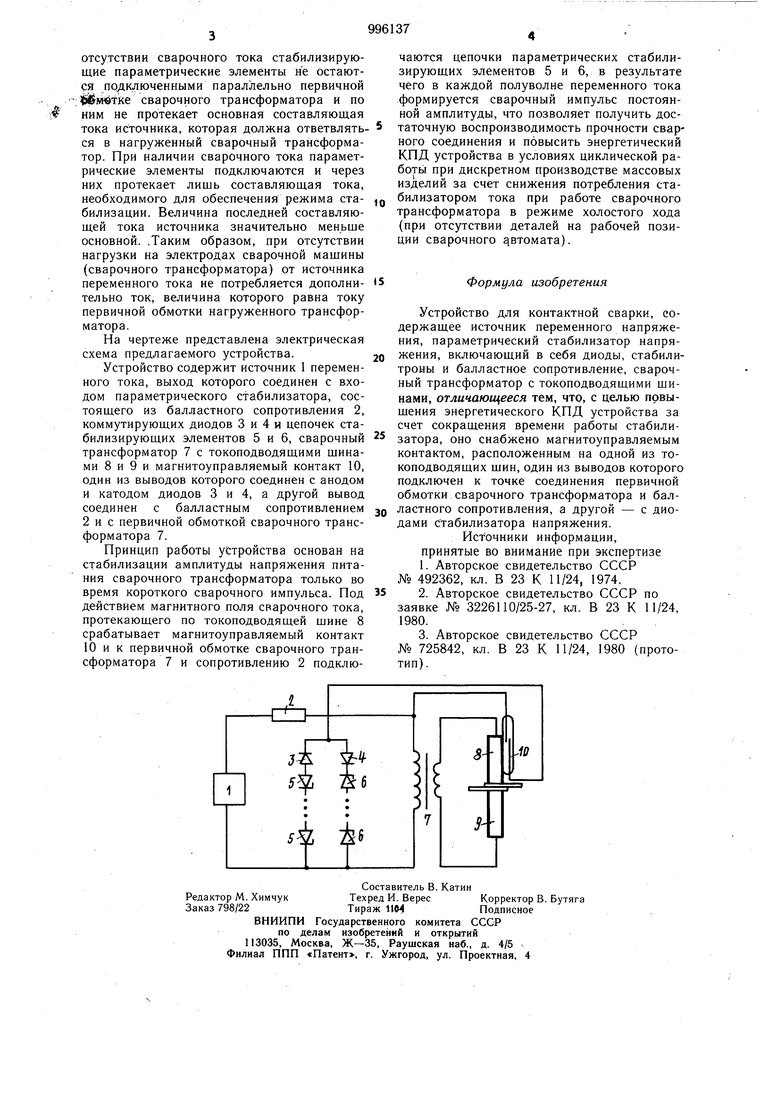

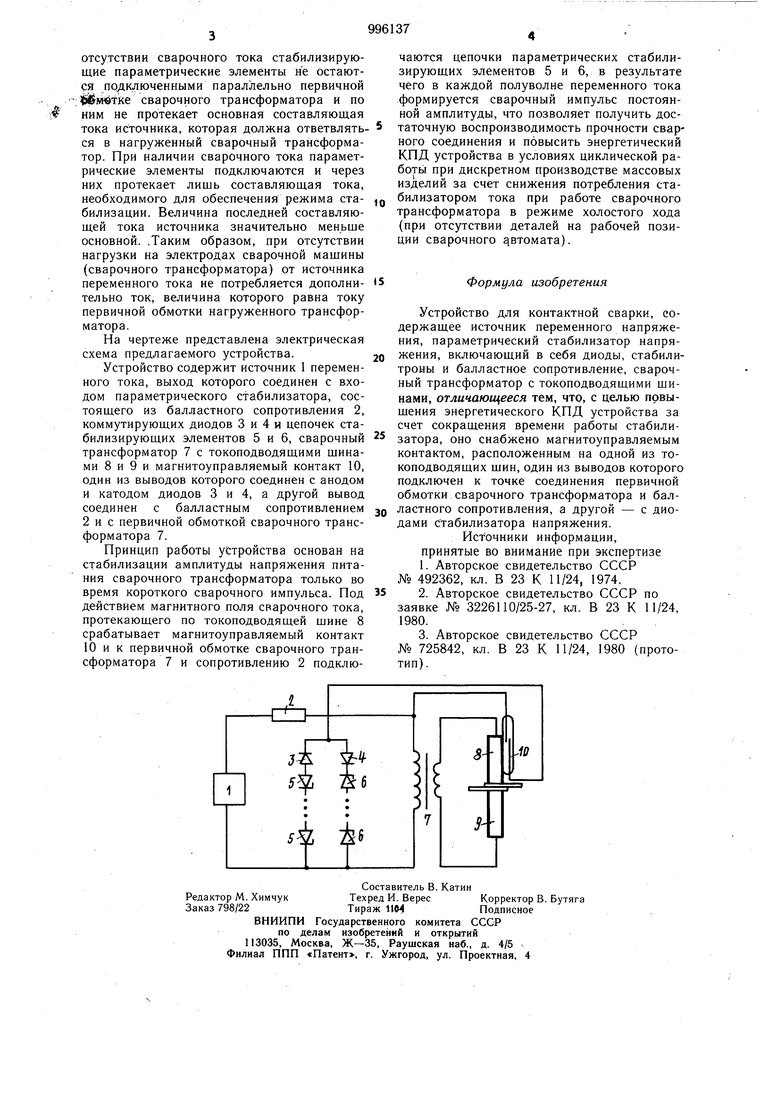

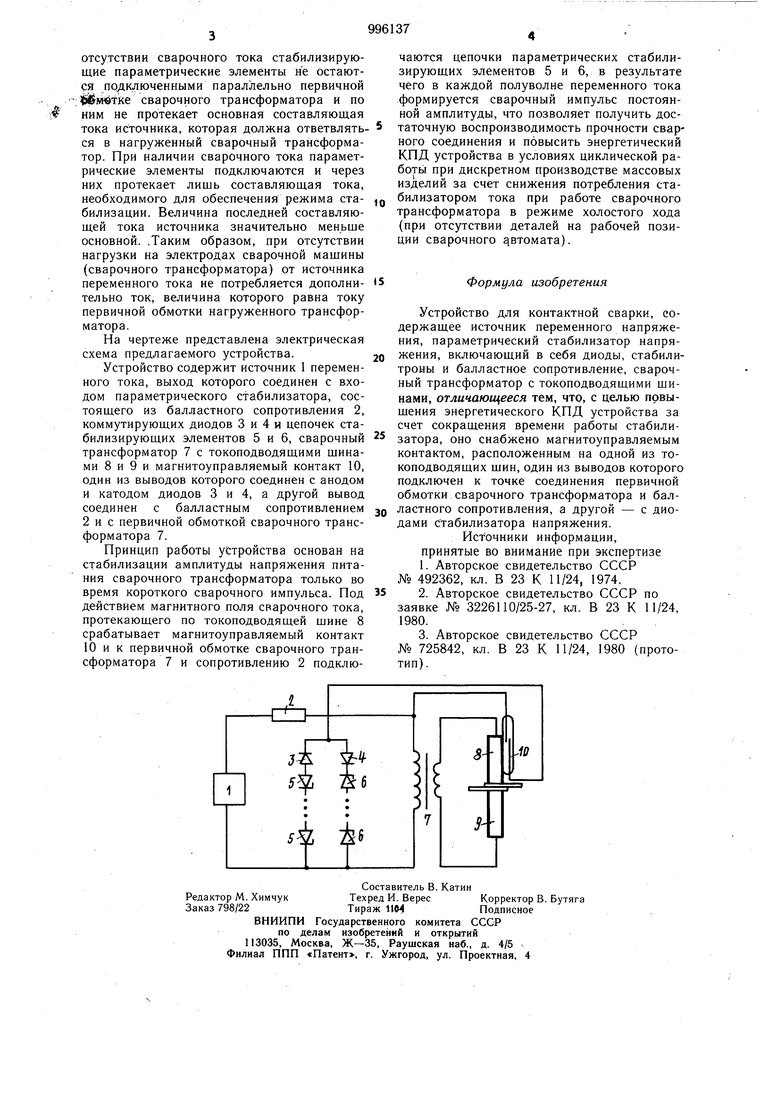

Поставленная цель достигается тем, что устройство, содержащее источник переменного напряжения, параметрический стабилизатор напряжения, включающий в себя дио15 ды, стабилитроны и балластное сопротивление, сварочный трансформатор с токоподводящими шинами, снабжено магнитоуправляемым контактом, расположенным на одной из токоподводящих щин, один из выво2Q дов которого подключен к точке соединения первичной обмотки сварочного трансформатора и балластного сопротивления, а другой - с диодами стабилизатора напряжения. Повышение энергетического КПД устройства достигается за счет того, что при отсутствии сварочного тока стабилизирующие параметрические элементы не остаются подключенными параллельно первичной .s wpetke сварочного трансформатора и по ним не протекает основная составляющая тока источника, которая должна ответвляться в нагруженный сварочный трансформатор. При наличии сварочного тока параметрические элементы подключаются и через них протекает лищь составляющая тока, необходимого для обеспечения режима стабилизации. Величина последней составляющей тока источника значительно меньше основной. .Таким образом, при отсутствии нагрузки на электродах сварочной мащины (сварочного трансформатора) от источника переменного тока не потребляется дополнительно ток, величина которого равна току первичной обмотки нагруженного трансформатора. На чертеже представлена электрическая схема предлагаемого устройства. Устройство содержит источник 1 переменного тока, выход которого соединен с входом параметрического стабилизатора, состоящего из балластного сопротивления 2, коммутирующих диодов 3 и 4 и цепочек стабилизирующих элементов 5 и 6, сварочный трансформатор 7 с токоподводящими щинами 8 и 9 и магнитоуправляемый контакт 10, один из выводов которого соединен с анодом и катодом диодов 3 и 4, а другой вывод соединен с балластным сопротивлением 2 и с первичной обмоткой сварочного трансформатора 7. Принцип работы устройства основан на стабилизации амплитуды напряжения питания сварочного трансформатора только во время короткого сварочного импульса. Под действием магнитного поля сварочного тока, протекающего по токоподводящей шине 8 срабатывает магнитоуправляемый контакт 10 и к первичной обмотке сварочного трансформатора 7 и сопротивлению 2 подключаются цепочки параметрических стабилизирующих элементов 5 и 6, в результате чего в каждой полуволне переменного тока формируется сварочный импульс постоянной амплитуды, что позволяет получить достаточную воспроизводимость прочности сварного соединения и повысить энергетический КПД устройства в условиях циклической работь при дискретном производстве массовых изделий за счет снижения потребления стабилизатором тока при работе сварочного трансформатора в режиме холостого хода (при отсутствии деталей на рабочей позиции сварочного автомата). Формула изобретения Устройство для контактной сварки, содержащее источник переменного напряжения, параметрический стабилизатор напряжения, включающий в себя диоды, стабилитроны и балластное сопротивление, сварочный трансформатор с токоподводящими щинами, отличающееся тем, что, с целью повышения энергетического КПД устройства за счет сокращения времени работы стабилизатора, оно снабжено магнитоуправляемым контактом, расположенным на одной из токоподводящих щин, один из выводов которого подключен к точке соединения первичной обмотки сварочного трансформатора и балластного сопротивления, а другой - с диодами стабилизатора напряжения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 492362, кл. В 23 К 11/24, 1974. 2.Авторское свидетельство СССР по заявке № 3226110/25-27, кл. В 23 К 11/24, 1980. 3.Авторское свидетельство СССР № 725842, кл. В 23 К 11/24, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Низковольтный импульсный стабилизатор постоянного напряжения | 1976 |

|

SU648964A1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ТОКА САМОРАЗРЯДА АККУМУЛЯТОРА | 1990 |

|

RU2014708C1 |

| Источник питания постоянного напряжения с защитой | 1975 |

|

SU651329A1 |

| ОДНОФАЗНЫЙ ВЫПРЯМИТЕЛЬ ДЛЯ ДУГОВОЙ СВАРКИ | 2010 |

|

RU2441734C1 |

| Стабилизированный источник постоянного напряжения | 1976 |

|

SU744517A2 |

| КАТОДНЫЙ УЗЕЛ СВАРОЧНОЙ ЭЛЕКТРОННО-ОПТИЧЕСКОЙ СИСТЕМЫ С КАТОДОМ КОСВЕННОГО ПОДОГРЕВА ЭЛЕКТРОННОЙ БОМБАРДИРОВКОЙ | 2006 |

|

RU2335383C2 |

| Стабилизатор переменного напряжения | 1977 |

|

SU723545A1 |

| Устройство для питания газоразрядной лампы | 1981 |

|

SU1001520A1 |

| Стабилизатор сварочной дуги переменного тока | 1979 |

|

SU791488A1 |

| Стабилизированный транзисторный преобразователь напряжения | 1987 |

|

SU1480071A1 |

Авторы

Даты

1983-02-15—Публикация

1981-08-26—Подача