Изобретение относится к способам получения электроэнергии путем вращения электрогенератора с помощью гидротурбины, применяемым в гидроэлектростанциях, имеющих вывод с гидротурбиной, соединенной валом с электрогенератором, которые принимаются в качестве прототипа (см. Гидроэлектрические станции. Под. ред. Ф.Ф.Губина и Г.И.Кривченко 1980 г.стр. 146, рис. 18.2).

Гидростанции строятся с созданием водохранилищ, затопляющих большие территории сельскохозяйственных земель, местности, имеющей гидроресурсы, пригодные для этого способа получения электроэнергии.

Данный способ и устройство не требуют для их реализации сооружения водохранилищ и наличия гидроресурсов, т.к. они используют для выработки электроэнергии теплотворную способность метана, получаемого из газогидратных месторождений (Р.П. Повилейко, "Катастрофа", М, "Недра", 1990 г.).

Актуальность разработки способа и устройств по использованию газогидратных месторождений для получения электроэнергии определяется тем, что в этих месторождениях имеется в несколько раз больше природного газа чем в разведанных месторождений природного газа. В России газогидратные месторождения занимают площадь 2,4 млн. км2 на северо-западной ее Европейской части, в Сибири и на Дальнем Востоке, где необходимо вырабатывать дополнительно 40 млрд. кВт.ч электроэнергии в год.

Данный способ и устройство обосновываются на том, что один м3 кристаллогидрата при нагревании может выделить до 200 кубических метров природного газа метана за счет теплоты, получаемой при сгорании менее 5% выделяемого природного газа. При этом полученная смесь продуктов сгоревшего и несгоревшего метана и азота воздуха обладает теплотворной способностью на 30-40% меньше чем природный газ и может быть использована путем дожигания с целью получения электроэнергии и сжатого воздуха.

Для сгорания 5% природного газа в камеру, образованную в слое газогидрата, необходимо подать сжатый воздух в объеме в 6 раз меньшем того объема газовой смеси, содержащей до 60% природного газа, которая будет получена из этой камеры и использована для работы компрессоров, сжимающих воздух, и насосов, создающих разность давлений воды, необходимый для работы гидротурбины с электрогенератором, вырабатывающих электроэнергию.

Данный способ и устройство могут быть эффективно применены для эксплуатации месторождений битума углеводородного топлива еще не используемого из-за отсутствия рентабельных устройств по его добыче, но имеющего запасы, превосходящие запасы нефти. Данный способ и устройство могут найти применение по использованию залежей каменных и бурых углей, добыча которых известными способами является не рентабельной.

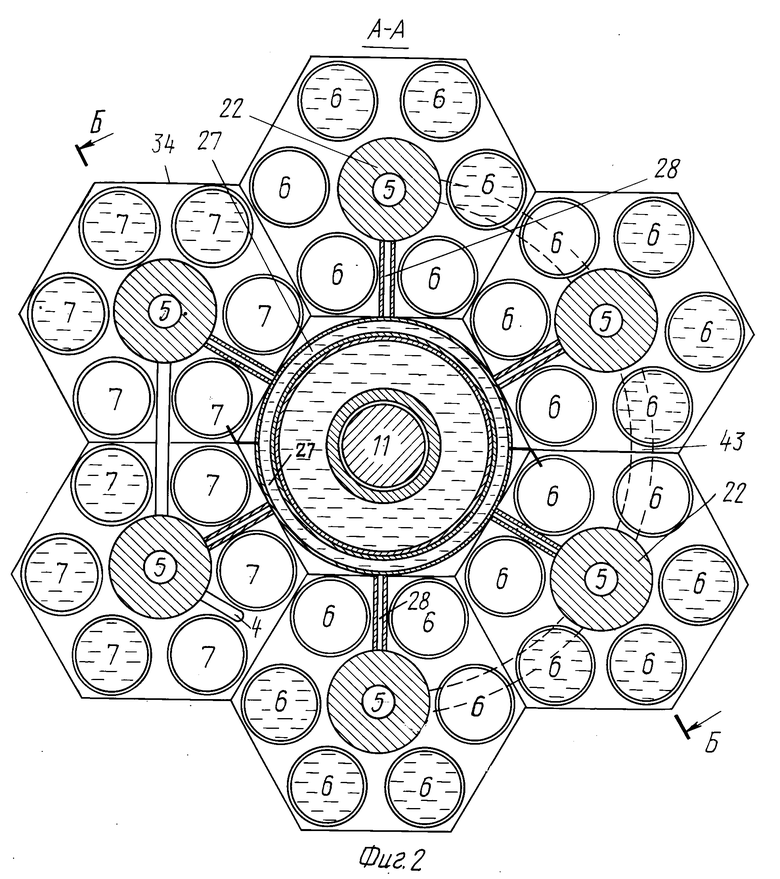

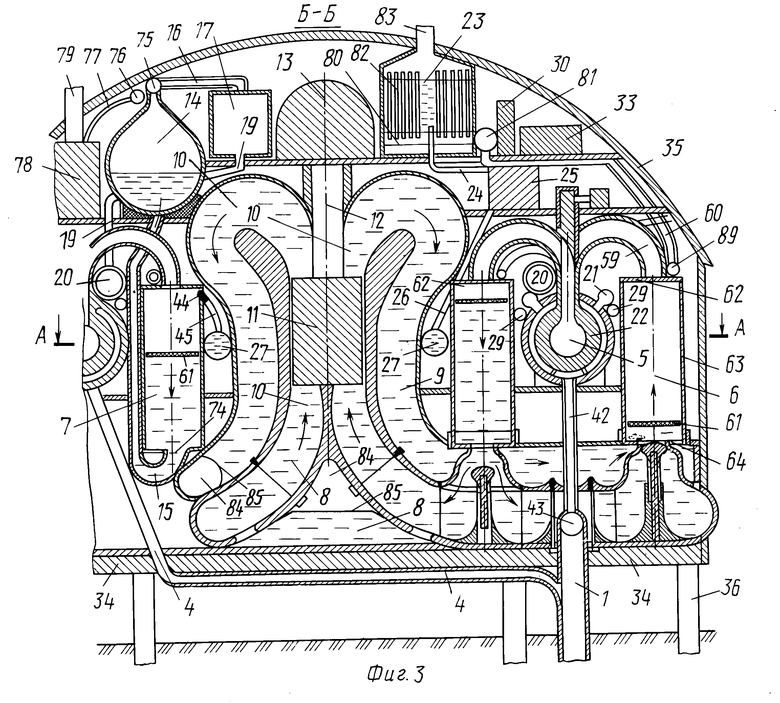

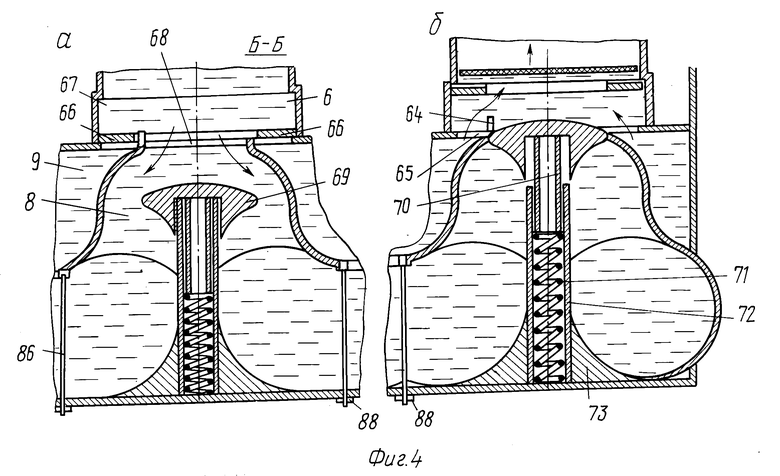

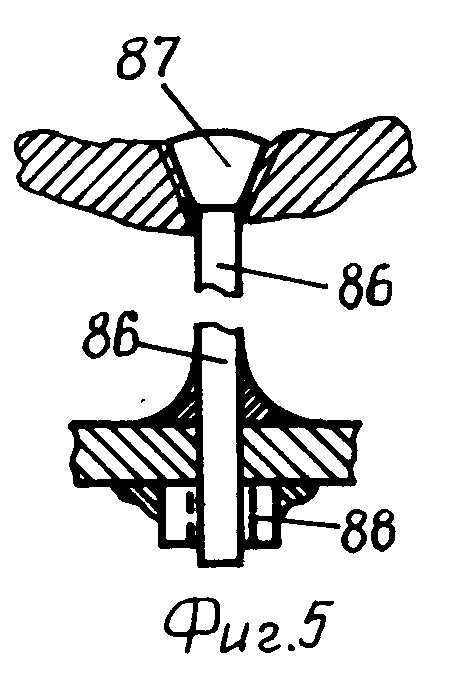

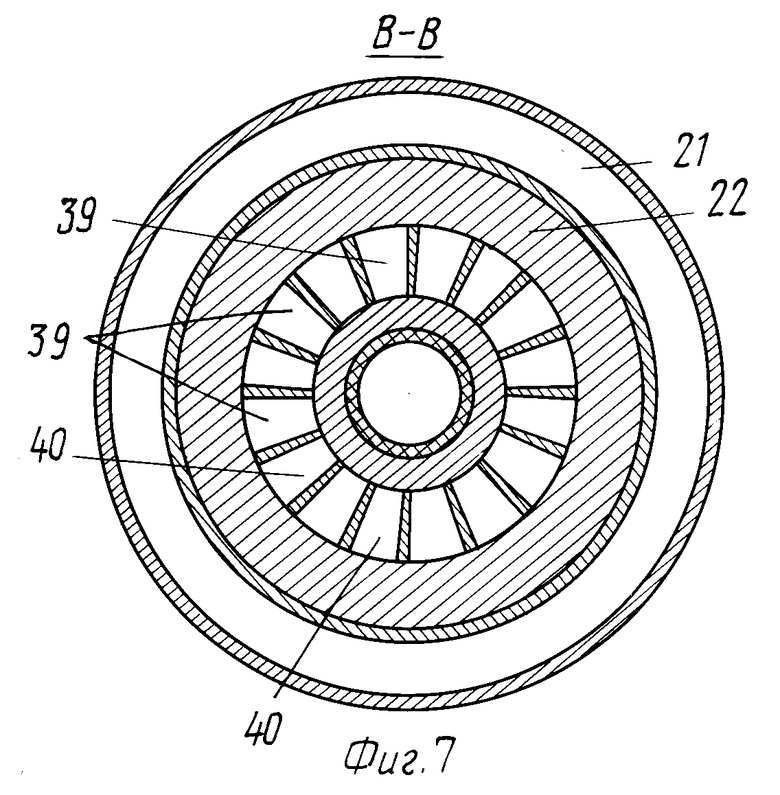

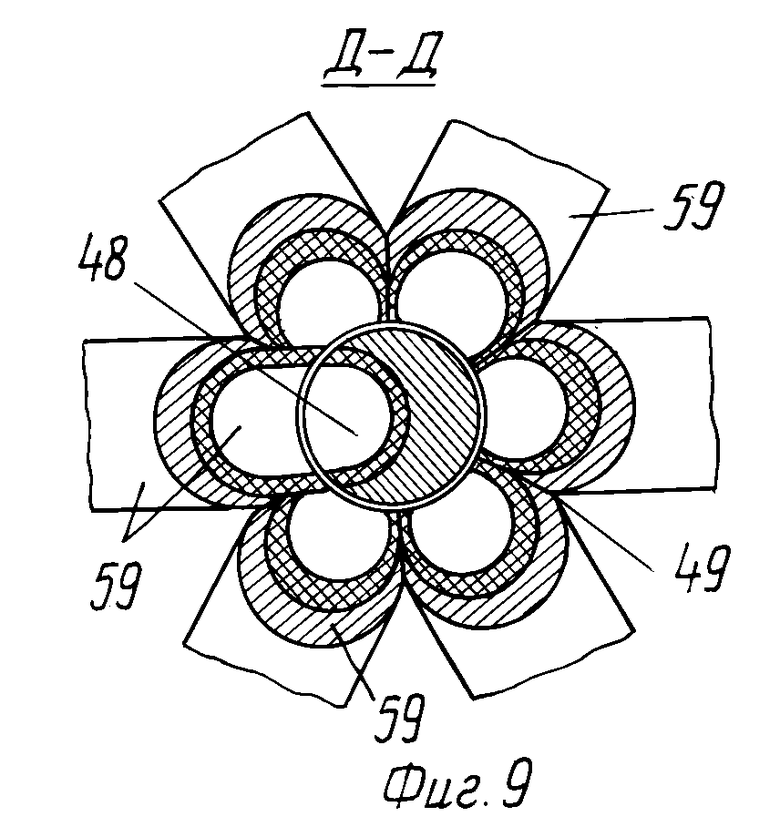

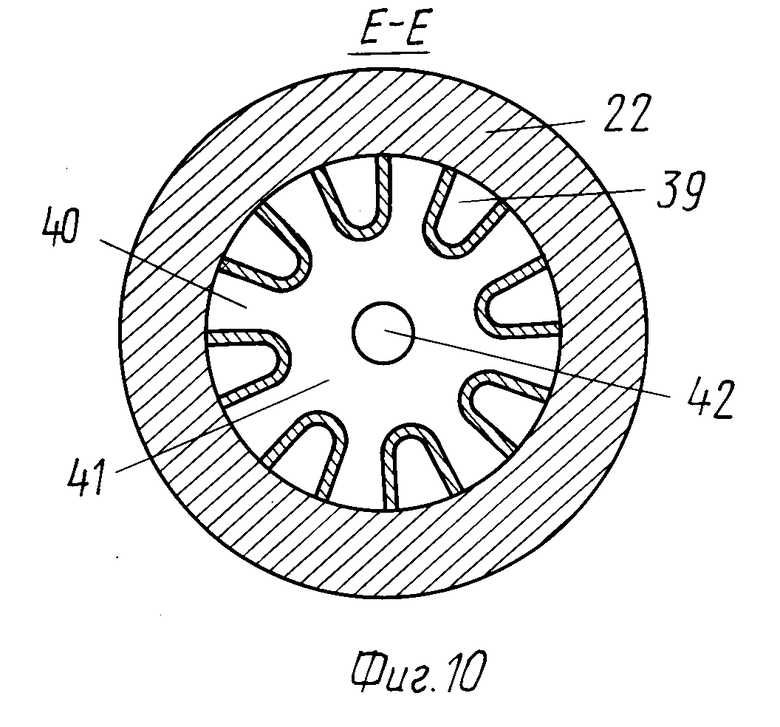

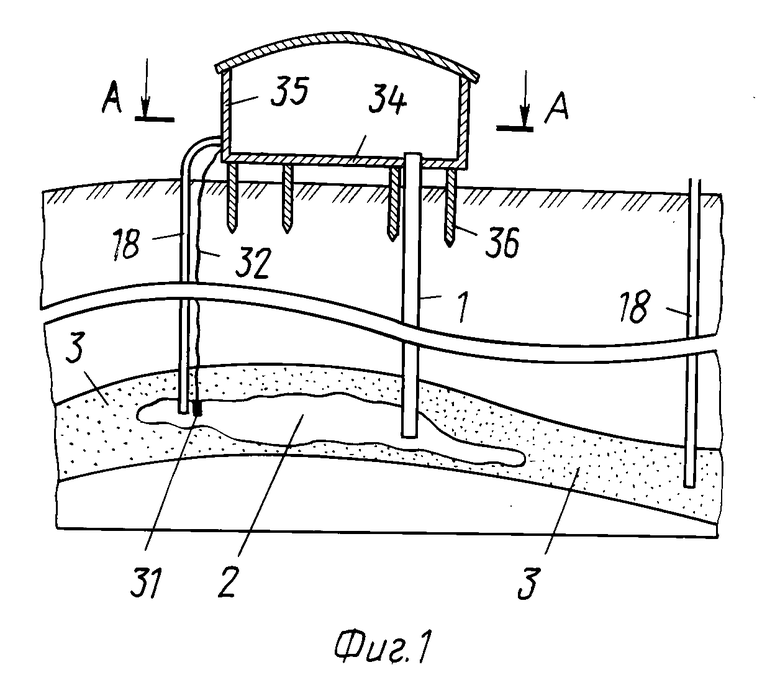

На фиг. 1 показан вертикальный разрез участка эксплуатации газогидратного месторождения; на фиг. 2 сечение по А-А на фиг. 1 и 3 платформы с устройствами; на фиг. 3 сечение по Б-Б на фиг. 2; на фиг. 4 а и б сечение по Б-Б клапана насоса в увеличенном виде в двух положениях; на фиг. 5 - продольное сечение стержня; на фиг. 6 сечение по Б-Б оголовника в увеличенном виде по сравнению с фиг. 3; на фиг. 7 сечение по В-В на фиг. 6; на фиг. 8 сечение по Г-Г на фиг. 6; на фиг. 9 сечение по Д-Д на фиг. 6; на фиг. 10 проекция сечения конической поверхности по Е-Е на фиг. 6.

Устройство для эксплуатации газогидратных месторождений включает: центральную трубку 1, идущую от камеры 2, образованной в газогидратном пласте 3, к трубам 4, идущим к камерам сгорания 5; цилиндры 6 и 7 насосов и компрессоров; камеры 8 и 9 для воды высокого и низкого давления; водовод 10, соединяющий эти камеры; гидротурбину 11, установленную в водоводе 10 и имеющую общий вал 12 вращения с электрогенератором 13; колбовидные емкости 14 компрессоров, соединенные водоводами 15 с цилиндрами 7 компрессоров, и трубами 16 с баллоном 17 для хранения сжатого воздуха; трубы 18 и 19, идущие от баллона 17 к камере 2 в газогидратном пласте 3 и к кольцевой трубе 20, из которой сжатый воздух поступает в кольцевые трубы 21, расположенные вокруг оголовников 22 камер сгорания 5; бак 23 с водой, из которого вода по патрубку 24 поступает в насос 25, а из насоса под большим давлением через патрубок 26 в кольцевую трубку 27 и далее по патрубкам 28 в кольцевые трубы 29, установленные вокруг оголовников 22; блок системы управления 30 электростанции с электроустройствами, формирующими электроимпульсы для электросвечей зажигания 31, установленных в камерах 2 и 5, и с электропроводкой 32, соединяющей блок 30 с аккумулятором 33 и электросвечами 31; платформу 34 с корпусом 35 задания электростанции, установленного на сваях 36, вбитых в землю.

Оголовник 22 (фиг. 6,7,8 и 10) имеет: камеру сгорания 5, образованную сферой из жаропрочного сплава 37, изолированного от корпуса оголовника 22 термоизолирующей прокладкой 38 (обозначенной крестиками), камеры 39 и 40 для сжатого воздуха и природного газа, образованные концентрическими сферическими поверхностями и радиальными плоскостями, при этом камеры 39 для сжатого воздуха соединены с кольцевой трубой 21, а камеры 40 соединены с общей для них камерой 41, которая подсоединена к патрубку 42, идущему от полукольцевой трубы 43 (на фиг. 2 она показана пунктирной линией, соединяющей четыре оголовника 22), соединенной с трубой 1; форсунки 44 для впрыскивания воды с патрубками 45, соединяющими их с кольцевыми трубками 27 и 29; конусные трубки 46, соединяющие камеры 39, 40 и 41 с камерой 5 по радиальным направлениям; горловину 47, соединенную с газоводным каналом 48 цилиндрического вкладыша 49, установленного в корпусе 50 цилиндрического вкладыша 49 установлен на кольцевой упор оголовника 22, а верхний торец вкладыша 49 имеет коническую шестерню, находящуюся в зацеплении с коническим шестернями 51 и 52 соответственно валов 53 и 54 электродвигателя 55 и сателлита 52; шестерни 51 и 52 находятся в зацеплении с конической шестерней подпятника 56, имеющего сферическую верхнюю поверхность, опирающуюся на сферический выступ 57 крышки 58, завинченной на корпусе 50.

При вращении цилиндрический вкладыш 49 соединяет горловину 47 камеры 5 поочередно с газоводными трубами 59, идущими к цилиндрам 6 и 7. Цилиндры 6 и 7 имеют выхлопную трубу 60, эластичный термоизолирующий плавующий поршень 61, электродатчики 62, 63 и 64 положения этого поршня. Цилиндр 6, кроме того, имеет в нижнем торце кольцевое отверстие 65, соединяющее его с камерой 9 низкого давления воды и, перекрывающую это отверстие, шайбу 66, которая может подниматься под давлением воды до кольцевого упора 67; цилиндрическое отверстие 68, соединяющее цилиндр 6 с камерой 8 высокого давления воды, и головку 69 трубчатого штока 70, перекрывающего отверстие 68 под воздействием пружины 71 установленной в стакане 72, и упирающейся в нижний торец штока 70. Стакан 72 закреплен в обтекателе 73 на дне камеры 8.

Цилиндр 7 кроме деталей, общих с цилиндром 6, имеет в нижнем торце цилиндрическое отверстие 74, соединяющее его водоводом 15, идущим к колбовидной емкости 14. Емкость 14 имеет клапан 75, перекрывающий трубу 16 и клапан 76, перекрывающий трубу 77, идущую к компрессору 78 предварительного сжатия воздуха. Компрессор 78 имеет воздухозаборную трубу 79.

Компрессор 78 сжимает воздух в 2 раза в результате чего увеличивается производительность емкости 14 в 2 раза. Кроме того повышенное давление в емкости 14 увеличивает скорость перелива воды из емкости 14 в цилиндр 7, а, следовательно, сокращает время одного цикла работы компрессора. При этом производительность компрессора 7 повысится, по-видимому, уже в 2,5 3 раза по сравнению с его производительностью без компрессора 78 предварительного сжатия, а затраты топлива (газовой смеси) на 1 м3 сжатого воздуха до того же давления останутся без изменений. В случае повышения предварительного сжатия воздуха с 2-х раз до 4 раз шесть цилиндров компрессоров на фиг. 2 будут заменены на цилиндры насосов, что увеличит мощность электростанции на 35%

Бак 23 с водой имеет поддонную емкость 80, в которую поступают выхлопные газы цилиндров 6 и 7 выхлопные трубы 60 и полукольцевую трубу 81, соединенную патрубками с емкостью 80. Из емкости 80 выхлопные газы проходят по трубкам 82, соединяющим емкость 80 с верхней частью бака 23, из которой охлажденные и обезвоженные выхлопные газы уходят в атмосферу через трубку 83. При этом пары воды, содержащиеся в выхлопных газах, конденсируются на стенках трубок 82 и стекают по ним в емкость 80, из которой вода после ее нейтрализации известью (или другими нейтрализаторами со щелочной реакцией) перекачивается насосом (на фиг. не показан) в бак 23.

Камеры 8 и 9 имеют компенсационные камеры 84, заполненные сжатым воздухом соответствующего давления, и отделенные от камер 8 и 9 эластичными оболочками 85. Камера 8 высокого давления воды имеет стержни 86 с конусными головками 87 и концами с резьбой, на которые навинчиваются гайки 88, создающие натяжение стрежней 86, стягивающих противоположные стенки камеры 8. После того как гайки 88 завинчены они привариваются к стенке камеры 8.

Все устройства, предлагаемые для эксплуатации газогидратных месторождений, разработаны не для добычи природного газа, а для преобразования тепловой энергии газогидратных соединений в электрическую энергию, кВт.ч которой имеет большую цену чем кВт.ч тепловой энергии природного газа. К тому же транспортировка электроэнергии к месту ее потребления требует меньших капитальных и эксплуатационных затрат, чем транспортировка природного газа.

Предлагаемый способ получения электроэнергии в результате эксплуатации газогидратного месторождения по технико-экономическим характеристикам более эффективен, чем любой способ добычи природного газа из газогидратных месторождений с последующей его транспортировкой к ТЭС и превращения на них в электроэнергию.

Работа основных устройств предлагаемой теплогидроэлектростанции. Камера сгорания 5 является основным и отличительным устройством предлагаемой теплогидроэлектростанции, определяющим эффективность и надежность ее работы. Камера сгорания 5 работает в ритме свободных колебаний процессов по ее заполнению сжатым воздухом и горючим газом через трубки 46, воспламенения с помощью электросвечей 31, образовавшейся смеси воздуха и горючего газа, с резким повышением температуры и давления продуктов горения, впрыска воды через форсунки 44, снижающими температуру, но продлевающим высокое давление образовавшегося парогаза, перемещения парогаза из камеры 5 через горловину 47 и газоводы 48 и 59 в цилиндры 6 и 7, заполнения камеры 5 через трубки 46 новой порцией сжатого воздуха и горючего газа из камер 39 и 40.

Диаметры и количество трубок 46 рассчитаны на заполнение в кратчайшее время камеры 5 сжатым воздухом и газовой смесью, поступающей из трубы 1, порцией, обеспечивающей полное сгорание природного газа, при минимально необходимом избытке сжатого воздуха. В момент воспламенения газовой смеси (сжатый воздух + природный газ) в камере 5 температура ее повышается более чем на 1000oC, а давление увеличивается в 4-5 раз. При этом часть тепла передается жаропрочному слою 37, играющему роль теплоаккумулятора. С задежкой на тысячную долю секунды после воспламенения газовой смеси, вызванного искрой электросвеч 31, в камеру 5 производится впрыск воды через форсунки 44, в результате чего температура образовавшегося парогаза понижается до 300-400oC, а высокое давление продлевается на несколько тысячных секунды. В этот момент парогаз устремляется в горловину 47 и далее в газоводы 48 и 59. Одновременно небольшая часть парогаза проникает в узкие конусообразные отверстия трубок 46, которые имеют такой диаметр и длину, что вошедший в них парогаз не успеет достичь камер 39, 40 и 41, как давление в камере 5 станет меньше давления в камерах 39, 40 и 41 в силу инерционности движения парогаза в горловину 47, понижающего давления в камере 5 и инерционности заполнения камер 39, 41 и 40 сжатым воздухом и газовой смесью, повышающей в них давление в момент когда трубки 46 заполнялись парогазом из камеры 5. В результате противоположной направленности этих процессов, сжатый воздух и газовая смесь вытесняет парогаз из трубок 46 в камеру 5 и заполнит ее новой порцией горючей смеси. Такому ходу процессов соответствует конусная форма трубок 46 затрудняющая (тормозящая) проход в них парогаза из камеры 5 и облегчающая (ускоряющая) проход сжатого воздуха и газовой смеси в трубки 46 из камер 39 и 40.

Период свободных колебаний работы камеры 5 и ее производительность зависят больше всего от ее диаметра, диаметра горловины 47, диаметров трубок 46, объема камер 39 и 40, давления, подаваемого в эти камеры сжатого воздуха и горючего газа. Все эти величины взаимосвязаны между собой и определяются соответствующим расчетом с последующей экспериментальной проверкой и доводкой.

Оптимальный темп работы камеры 5 подбирается плавным изменением периода включения электрсвечей 31 и замером скорости поступления парогаза в цилиндры 6 и 7. Максимальная скорость заполнения цилиндров 6 и 7 парогазом соответствует оптимальному темпу работы камеры 5, т.е. максимальной производительности парогаза, возникающей в результате приближения темпа изменения давления в камере 5 к темпу свободных колебаний этого процесса. Большим преимуществом камеры сгорания 5 и других устройств оголовника 22 перед известными устройствами аналогичного назначения является отсутствие клапанов, позволяющее многократно увеличить производительность, надежность и КПД работы камеры 5.

Объем воды, впрыскиваемой в камеру 5 через форсунки 44, подбирается с расчетом понижения температуры газов после их воспламенения до минимальной температуры, при которой вся вода, поступившая в камеру 5, успеет превратиться в пар до начала заполнения камеры 5 сжатым воздухом и горючим газом через трубки 46 для сгорания воспламенения. Во время испарения воды термоинерционный (жаропрочный) слой 37 отдает тепло, воспринятое им в момент воспламенения газовой смеси. Таким образом, термоинерционный слой 37 снижает температуру газов в момент их воспламенения и увеличивает объем испаряемой воды, которая подается через форсунки 44.

Корпус оголовника 22 имеет термоизоляцию 38, обозначенную крестообразной штриховкой, однако какая-то часть тепловой энергии воспламенения газов в камере 5 проходит до камер 39 и 40 и нагревает поступающие в них сжатый воздух и горючий газ. В свою очередь сжатые газы, поступающие в камеры 39 и 40, охлаждают оголовник 22, но тепловая энергия полученная ими, возвращается в камеру сгорания 5 в виде нагретых от оголовника 22 сжатых газов в камерах 39 и 40 и при прохождении их через трубки 46.

Производительность камеры 5 превосходит производительность камер сгорания равного объема, например, дизеля в десятки раз, благодаря чему одна камера сгорания 5 обеспечивает работу 6 (и более) цилиндров, имеющих в десятки раз больший объем чем цилиндры дизеля с камерой сгорания, равной по объему камере 5. При этом в каждый цилиндр 6 и 7 поступает за один рабочий ход поршня парогаз от более чем 10 циклов работы камеры сгорания 5 и работают цилиндры в двухтактном режиме. Такое устройство предлагаемого двигателя позволяет многократно увеличить его удельную мощность по сравнению с лучшими дизельными двигателями и существенно увеличить КПД двигателя.

Газоводы 59 подсоединяются газоводом 48 цилиндрического клапана к горловине 47 камеры 5 в тот момент, когда поршень 61 находится в верхнем положении и касается электродатчика 62. По электросигналу датчика 62 клапан 89 перекрывает выхлопную трубу 60, а начинающий поступать по газоводу 59 парогаз создает силу движения на поршень 61, равную произведению площади поршня 61 на давление парогаза, среднее значение которого в 1,5 2 раза превышает давление сжатого воздуха и горючего газа, подаваемых в камеры 39 и 40. Превышение среднего давления в камере 5 над давлением в камерах 39 и 40 возникает в результате того, что во-первых, площадь поперечного сечения горловины 47 в 2 3 раза больше суммарной площади отверстий в камеру 5 трубок 46, а во-вторых, площадь отверстий конусных трубок 46 в камеру 5 в несколько раз меньше площади отверстий этих трубок в камере 39 и 40. В результате этого основания масса продуктов сгорания горючего газа, а затем (после второго впрыска воды) и парогаза устремляются в газоводы 48 и 59 при давлении в 3 4 раза превосходящем давление сжатого воздуха и горючего газа, поступившего в камеру 5 через трубки 46. Движению продуктов сгорания горючего газа и парогаза через трубки 46 в камеры 39 и 40 препятствует их конусность, т.к. например, парогаз, идущий по конусной трубке 46 в камеру 39 расширяется в увеличивающимся поперечном сечении конусной трубки 46 и теряет давление, которому противостоит давление сжатого воздуха в камере 39. Таким образом, через газовод 59 в цилиндр поступает парогаз под средним давлением между давлением при заполнении камеры 5 сжатым воздухом и горючим газом, которое на 10 20% ниже давления в камерах 39 и 40, и давлением воспламенения поддерживаемым испаряющейся водой, которое большую часть времени превышает в 3 4 раза минимальное давление в камере 5.

В цилиндры 6 и 7 парогаз поступает при температуре около 400oC. Для уменьшения тепловых потерь и увеличения КПД двигателя в верхнюю часть цилиндра через форсунку 29 впрыскивается вода, которая испаряясь увеличивает объем парогаза и уменьшает его температуру до 300 250oC. Плавающий поршень 61 изготовлен из термоизолирующего материала легче воды (типа пенопласта) и препятствует утечке тепла от парогаза к воде, находящейся под поршнем 61. При прохождении поршня 61 вниз мимо электродатчика 63 в систему управления 30 поступает электросигнал, в соответствии с которым равномерно вращающийся клапан 49 подсоединяет к горловине 47 следующий второй газовод 59, а в первый газовод 59 подача прекращается.

Система управления 30 по определенной программе учитывает поступление электросигналов 62, 63 и 64, корректируя скорость вращения клапанов 49 путем замедления или ускорения вращения электродвигателя 55, в качестве которого может быть использован, например, шаговый электродвигатель.

Дальнейшее движение поршня 61 вниз будет производится за счет инерционности движения воды в цилиндре и в водоводе 15 для цилиндра 7 и в камере 8 для цилиндра 6. При этом температура парогаза понижается до 120 - 150oC, а давление до 3 4 кг/см2 в цилиндре 6. В этот момент высокое давление воды в камере 8 преодолевает инерцию потока воды из цилиндра и головка 69 клапана под воздействием пружины 71 на торец штока 70 головки 69 перекроет отверстие 68 из цилиндра 6 в камеру 8. Одновременно поршень 61 коснется электродатчика 64, по электросигналу которого система управления 30 откроет клапан 89 на выхлопной трубе 60 и отработанный парогаз через трубы 60 и 81 поступит в поддонную емкость 80 бака 23. При этом давление в цилиндре 6 станет меньше давления в камере 9 и вода поднимает шайбу 66 и начнет заполнять цилиндр 6, вытесняя отработанный парогаз в трубу 60.

Цилиндр 7 компрессора вода под давлением поршня 61 по поводу 15 поступает в емкость 14, сжимая находящийся над ней предварительно сжатый воздух, поступивший в нее от компрессора 78 по патрубку 77, перекрытому клапаном 76 одностороннего действия, пропускающего сжатый воздух расчетного давления. При этом клапан 75 также закрыт до тех пор, пока в емкости 14 давление сжимаемого водой воздуха не достигнет расчетного значения.

Верхняя половина колбовидной емкости 14 имеет конусную форму, обеспечивающую перелив воды из цилиндра 7 в емкость 14 по водоводу 15 при уменьшающимся давлении в цилиндре 7 над поршнем 6 после прохождения им мимо электродатчика 63 и при возрастании давления сжимаемого воздуха над водой в емкости 14. В момент достижения давления воздуха расчетного значения клапан 75 открывается и сжимаемый воздух по трубе поступает в баллон 17, из которого он уходит через трубы 19 и 20 в камеры 39 оголовиников 22 и через трубу 18 в камеру 2 газогидратного пласта 3.

Вода, поступающая из цилиндров 6 в камеру 8 высокого давления, проходит через турбину 11 в камеру 9 низкого давления. За счет разности давлений в камерах 8 и 9 турбина через вал 12 приводит во вращение электрогенератор, вырабатывающий электроток. Разность давлений в камерах 8 и 9 может быть более 20 кг/см2, что соответствует разности уровней верхнего и нижнего водохранилища ГЭС более 200 м.

Некоторая неравномерность поступления воды из цилиндров 6 в камеру 8 и из камеры 9 в цилиндр 6 компенсируется компенсационными камерами 84, заполненных сжатым воздухом и отделенных от камер 8 и 9 эластичной перегородкой 85, которая прогибается в сторону воды камер 8 и 9 при уменьшении в них давления воды и прогибается в противоположном направлении при повышении давления воды по отношению к расчетному (номинальному).

Работа других устройств предлагаемой электростанции не требует объяснений, т.к. она необходимой мере дана при описании самих устройств.

Работа предлагаемых устройств для эксплуатации газогидратных месторождений производится следующим способом:

1. До разведанного пласта 3 газогидратного месторождения прокладывается как минимум две скважины 1 и 18 с помощью ударного устройства. В нижней части пласта 3 газогидратного месторождения на расстоянии 10 20 м между скважинами 1 и 18 закладываются взрывные заряды, затем, после того как образовавшиеся от взрыва газы будут выпущены через скважину, которая запирается в нижней ее части стальной болванкой перед взрывом, производится подрыв заряда в смежной скважине. При этом, если образовавшиеся от взрыва газы будут выходить из смежной скважины, то это означает, что между этими скважинами в газгидратном слое 3 образовалась общая камера 2. В этом случае над скважиной 1 большего диаметра устанавливается на сваях 36 платформа 34 с наземным оборудованием гидроэлектростанции. Если от взрыва во второй скважине не удалось создать общей камеры 2 производится очередной взрыв в первой скважине с целью получения общей для двух скважин камеры 2. В большинстве случаев выполнение трех-четырех взрывов в смежных скважинах будет вполне достаточно для образования камеры 2, т.к. газогидратные образования пористые и имеют малую механическую прочность, к тому же они расплавляются под действием теплоты, выделяющейся при взрывах. Учитывая что при нагревании газогидратные образования выделяют природный газ, повторный взрыв может быть произведен путем закачки через скважину сжатого воздуха и воспламенения, получившейся его смеси с природным газом с помощью электросвечи. В этом случае для закачки сжатого воздуха используется передвижная компрессорная станция.

2. После образования камеры 2 в нижней части газогидратного слоя 3 в эту камеру подается воздух в количестве, обеспечивающем регулируемое сгорания менее 5% природного газа, выделяющегося из газогидратного слоя в результате повышения температуры в камере 2, вызванного горением природного газа. При сгорании, например, 4 кг природного газа за счет выделившейся теплоты расплавляется 10 м3 газогидрата и из него выделяется 200 м3 метана общей массой в 140 кг.

Для сгорания 4 кг метана в камеру 2 от компрессоров по трубе 18 закачивается 60 кг воздуха, а из камеры 2 по трубе 1 на платформу 34 поступает 200 кг газовой смеси состоящей на 70% из метана на 30% из азота, углекислого газа и паров воды. При большей подаче сжатого воздуха для выделения 200 м3 метана качество получаемой газовой смеси ухудшится за счет, уменьшения процентного содержания в ней не сгоревшего метана. Например, при подаче 90 кг воздуха сгорит 6 кг метана и в газовой смеси будет уже только 60% метана. С учетом тепловых потерь в камере 2 для получения 140 кг метана, по-видимому, потребуется сжигать 6 кг метана для чего придется подавать 90 кг сжатого воздуха. Ухудшение качества газовой смеси, получаемой из камеры 2, по сравнению с природным газом компенсируется тем, что газовая смесь и воздух подаются в камеры сгорания под большим давлением.

Для эффективности работы камеры сгорания имеет значение теплотворная способность смеси горючего газа с воздухом в единице объема. Чем выше степень сжатия горючей смеси газов тем эффективнее производительнее и с большим КПД работают камеры сгорания. Однако, если для сжатия воздуха использовать известные компрессоры, работающие от электродвигателей, то большая часть электроэнергии, вырабатываемой электростанцией, будет затрачена на работу компрессоров и общий КПД электростанции окажется меньше чем у электростанций, работающих без компрессоров, сжимающих воздух. В предлагаемом способе реализована принципиальная схема работы компрессоров от газовой смеси, сжигаемой в камере сгорания с подачей воздуха под большим давлением. Без такой реализации, существенно увеличивающей КПД компрессоров (по затрате первичного топлива). Предлагаемый способ не имел бы необходимой технико-экономической эффективности.

Таким образом, без предлагаемых устройств не может иметь необходимую эффективность и предлагаемый способ. В свою очередь все устройства разработаны под предлагаемый способ и их большая суммарная эффективность предопределена способом эксплуатации газогидратных месторождений.

3. Продукты горения газовой смеси, сжигаемой в высокопроизводительных камерах сгорания, используются непосредственно для работы насосов, которые создают разность давлений воды в камерах, соединенных одним водоводом, в котором установлена гидротурбина, вращающая электрогенератор. Общий КПД насосов и гидротурбины существенно выше, чем КПД известных двигателей, применяемых на ТЭС для вращения электрогенераторов. При этом гидротурбина с насосами имеет основные преимущества ГЭС перед ТЭС (простота и надежность работы, возможность работы в режиме потребляемой электроэнергии), не имея свойственных ГЭС недостатков, связанных с затоплением водохранилищем больших территорий. Созданная насосом разность давлений, например, в 20 кг/см2 равноценна высоте плотины ГЭС в 200 м, а все устройства наземной части предлагаемой гидроэлектростанции размещаются на платформе площадью менее 0,1 г с высотой в 10 15 м.

Таким образом, предлагаемый способ и устройства преобразования давления газов в камере сгорания в разность давлений воды в двух камерах, соединенных водоводом с гидротурбиной, является весьма эффективным для получения электроэнергии.

4. Естественное истощение участка пласта газогидратного месторождения при его эксплуатации приводит с течением времени к прекращению эффективной работы устройств, смонтированных на платформе 34, для выработки электроэнергии. Предлагаемый способ предусматривает возможность и целесообразность перемещения платформы 34 на новый смежный участок газогидратного месторождения без разработки и демонтажа ее устройств. С этой целью из всех устройств сливается вода, существенно уменьшающая массу платформы для ее транспортировки. К новому участку прокладываются две параллельные дороги. Под платформу 34 подводятся транспортные тележки в летнее время или сани в зимнее с домкратами и платформа 34 транспортируется на новый участок и устанавливается на заранее подготовленные сваи 36 над новой центральной трубой 1. После заполнения емкостей платформы 34 водой до расчетного уровня и подключения ее устройств к трубам 1 и 18 начинается эксплуатация нового участка газогидратного месторождения.

Затраты средств и времени, связанные с перемещением платформы 34 со всеми устройствами гидроэлектростанции на новый смежный участок, удаленный на расстояние менее 1 км, без ее демонтажа экономически вполне оправданы и технически реализуемы, хотя и не имеют аналогов подобного рода. Целесообразность реализации данного этапа применения способа по техническим соображениям ограничивает мощность предлагаемой гидроэлектростанции до 50 - 100 тыс. кВт. Такой предел мощности, по-видимому, соответствует рациональному применению предлагаемый устройств для наиболее эффективной эксплуатации газогидратных месторождений.

Ориентировочный расчет основных характеристик и эффективности предлагаемых устройств и способа.

Для определения соотношения числа цилиндров 6 и 7 примем, что 1 м3 газогидрата при нагревании выделяет 200 м3 метана. В одном кубометре газогидрата с плотностью 0,8 содержится 200 м3•0,7 кг/м3 140 кг метана, которые можно получить, если затратить 50 ккал/кг•800 кг 4•104 ккал на нагревание 1 м3 газогидрата до его расплавления.

Теплотворная способность метана 10000 ккал/кг. Чтобы растопить 800 кг газогидрата потребуется сжечь 4•104 ккал 10000 ккал/кг 4 кг метана, что составит 4 кг 140 кг 0,03 от его массы, находящейся в 1 м3 газогидрата.

Для получения 140 кг метана с учетом затраты тепла на нагрев окружающих горных пород, воды, а также превращения части воды в пар и нагрев самого метана до 20 30oC, выделившегося из газогидрата при его горении, потребуется сжечь 5 10% метана, заключенного в газогидрате. Для расчета примем, что для получения 140 кг метана 10 кг его будет сжигаться. Для сгорания 10 кг метана потребуется 10 кг•15 150 кг воздуха, имеющего объем 150 кг 1,4 кг/м3 107 м3. Продукты горения метана CH4 составляют пары воды H2O и углекислый газ CO2.

После сгорания 10 кг метана образуется газовая смесь из 140 кг метана, занимающего объем равный 140 кг 0,7 кг/м3 200 м3, и около 100 м3 азота и углекислого газа, т.к. большая часть паров воды от сгоревшего метана конденсируются, отдав скрытую теплоту парообразования окружающим горным породам.

Следовательно, 1 объем воздуха, поданный в камеру 2 пласта 3 газогидрата, в результате сгорания 10 кг метана превратится в 3 объема газовой смеси, состоящей из метана в количестве 60% и 40% азота и углекислого газа. Такая газовая смесь сжатая, например, до давления 16 кг/см2 может гореть в воздухе, сжатом также до 16 кг/см2, который будет подан на платформу 34 в камеру горения 5.

При давлении в 16 кг/см2 3 м3 газовой смеси будут содержать 1 объем азота и CO2 и 2 объема метана, массой 2 м3•0,7 кг/м3•16 22 кг, для полного сгорания которого в камеру сгорания 5 потребуется подать 22 кг•15 340 кг воздуха. Тогда из камеры 5 будет получена газовая смесь, раскаленная, по крайней мере, до температуры, при которой она займет в 3 раза больший объем, чем при температуре сжатого воздуха в нее поступившего. Этот объем только за счет сжатого в 16 раз воздуха будет равен 3•(340 кг 1,4 кг/м3) 16 46 м3 при температуре около 900oC. Для снижения температуры до 200 300oC в эту газовую смесь будет впрыснута вода, которая испарится, увеличив объем парогаза, по крайней мере, до 80 м3, т.е. в 12 раз по отношению к 107 м3 16 6,7 м3 сжатого воздуха, который был получен компрессорами и введен в газогидратный слой.

Для горения газовой смеси в камере 5 в нее было подано 340 кг воздуха, сжатого компрессором до 16 кг/см2. Эти 340 кг имели объем 340 кг (1,4 кг/м3•16) 15 м3.

Всего компрессорами будет поставлено сжатого до 16 кг/см2 воздуха 15 м3 + 6,7 м3 22 м3 для получения 80 м3 парогаза, который будет использован для работы компрессоров в количестве 27 м3 (КПД компрессоров 0,8) и насосов, на долю которых останется 53 м3 парогаза.

В соответствии с данным расчетом соотношения компрессоров и насосов на фиг. 2 изображены двенадцать цилиндров 7 компрессоров и двадцать четыре цилиндра 6 насосов, установленных на платформе 34 предлагаемого устройства.

Компрессоры подают сжатый воздух в баллон 17.

Из баллона 17 сжатый воздух поступает в камеры сгорания 5 и в трубу 18, идущую в газогидратный пласт.

Скважина с трубой 18 для подачи сжатого воздуха и центральная скважина с трубой 1 проложены с помощью ударного устройства.

Для определения основных характеристик устройств, предлагаемой теплогидроэлектростанции, примем, что рабочий ход поршня 61 в цилиндрах 6 и 7 равен 4 м, внутренний диаметр цилиндров 6 и 7 равен 0,75 м, давление парогаза в цилиндрах 6 и 7 равно 25 кг/см2, время затрачиваемое на рабочий ход поршня 61 равно 4 сек. на возвратный ход поршня 61 равно 6 сек. разность давления в камерах 6 и 7 равно 22 кг/см2.

Объем воды в каждом из цилиндров 6 и 7 будет равен 3,14•(0,75 м)2•4 м 10,9 м3, за рабочий объем воды, поступающий в камеру 8 и в емкость 14 из цилиндров 6 и 7 примем 10 м3.

Тогда за 10 с из каждого цилиндра 6 поступит в камеру 8 по 10 м3 воды, т. к. всего на платформе 34 установлено (см. фиг. 2) 24 цилиндра, то за 10 с в камеру 8 поступит 240 м3 воды или 24 м3/с. При разности давлений в камерах 8 и 9 равной 22 кг/см2 и КПД турбины 11 с электрогенератором 13 равным 0,8 получим электрическую мощность предлагаемой электростанции, равную 0,8•24•103кг•220 м* 102 кгм/кВт 42000 кВт

* Примечание: давление 22 кг/см2 эквивалентно разности уровней водохранилищ гидростанции, равной 220 метров.

С учетом затрат на внутренние потребности электростанции электрическая мощность станции будет равна 40000 кВт. При этом наземная часть электростанции будет занимать площадь менее 400 м2 (на фиг. 2 и 3 масштаб изображения 1 100), т. е. 1 м2 площади, занимаемый электростанцией будет давать более 100 кВт электроэнергии. По сравнению с гидроэлектростанцией с учетом занимаемой площади под одно только верхнее водохранилище этот показатель во много тысяч раз лучше, по сравнению с тепловыми и атомными электростанциями электрическая мощность, приходящаяся на 1 м3 только задания электростанции (без учета устройств для конденсации пара и водных систем охлаждения), предлагаемая теплогидроэлектростанция также имеет многократное превосходство. Учитывая эти очевидные преимущества можно утверждать, что капитальные затраты на строительство предлагаемой станции в пересчете на 1 кВт ее электрической мощности будут существенно меньше, чем для лучших ТЭС, ГЭС и АЭС.

Очевидно также, что эксплуатационные затраты отнесенные к 1 кВт электрической мощности предлагаемой электростанции, будет во много раз меньше, чем для ТЭС и АЭС.

Следовательно, основной показатель срок окупаемости капитальных затрат для предлагаемой электростанции будет во много раз меньше, чем для известных ТЭС, ГЭС и АЭС. При этом предлагаемая электростанция отвечает самым высоким требованиям по экологии и по технике безопасности.

Подземная часть предлагаемой электростанции, снабжающая ее горючим газом, по сравнению с ТЭС, работающей, например, на угле, который добывается в шахте или разрезе и затем доставляется к ТЭС по железной дороге, во много раз дешевле, экологичнее и безопаснее.

Такие же преимущества (а может быть и большие) предлагаемая электростанция имеет по отношению к АЭС.

Большим преимуществом предлагаемой электростанции является возможность использования НОВОГО ВИДА ТОПЛИВА ГИДРОГАЗА, запасы которого значительно превосходят запасы природного газа и могут занять основное место в энергетике России в наступающем XXI веке.

Возможность заводского крупносерийного изготовления сборной конструкции предлагаемой электростанции и сооружения ее из заводских блоков за 1 2 месяца также следует отнести к ее существенным преимуществам по сравнению с ТЭС, ГЭС и АЭС, на сооружение каждой из которых требуется несколько лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ КАШЕВАРОВА ДЛЯ ПРОДЛЕНИЯ СРОКА ЭКСПЛУАТАЦИИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 1993 |

|

RU2098614C1 |

| ПОЛУПОДЗЕМНАЯ ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ЭК" | 1992 |

|

RU2095580C1 |

| ВЕРТОЛЕТ КАШЕВАРОВА | 1991 |

|

RU2015066C1 |

| ТУРБОПОРШНЕВОЙ ДВИГАТЕЛЬ КАШЕВАРОВА | 1991 |

|

RU2014476C1 |

| ТРАКТОР КАШЕВАРОВА | 1991 |

|

RU2008234C1 |

| ГАЗОПАРОЖИДКОСТНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011869C1 |

| ТРАНСПОРТНЫЙ ЭЛЕКТРОГАЗОВЫЙ КОМПЛЕКС КАШЕВАРОВА "ТЭКК" | 1994 |

|

RU2097212C1 |

| ЛОДОЧНЫЙ ДВИЖИТЕЛЬ КАШЕВАРОВА "ЛДК" | 1991 |

|

RU2050307C1 |

| ПОРШНЕВОЙ КОМПРЕССОР КАШЕВАРОВА ПКК | 1994 |

|

RU2099558C1 |

| ГАЗОГЕНЕРАТОРНЫЙ ТРАКТОР КАШЕВАРОВА "ГТК" | 1993 |

|

RU2095587C1 |

Использование: в электроэнергетике при использовании газогидратных месторождений электроэнергии. Сущность изобретения: в газогидратном пласте 3 осуществляют проходку двух скважин 1 и 18, производят подземные взрывы с образованием общей камеры 2 между скважинами 1 и 18. Над скважиной 1 устанавливают корпус 35 электростанции, которая использует природный газ при его сжигании для привода поршней насосов, обеспечивающих подачу воды на гидротурбину. 2 с. и 14 з.п. ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидроэлектрические станции / Под ред | |||

| Ф.Ф.Рубина и Г.И.Кривченко | |||

| - М.: Энергия, 1980, с.146, рис.18.2. | |||

Авторы

Даты

1997-11-10—Публикация

1993-05-06—Подача