Компрессор ПКК относится к двигательностроительной технике и предназначается прежде всего для роторного двигателю Кашеварова РДК-3, в комплекте с которым он даст наиболее высокий технико-экономический результат.

Компрессор ПКК в комплекте с двигателем РДК-3 предназначаются взамен газотурбинных установок (г.т.у.) электростанций.

Аналогом (по назначению) компрессора ПКК является осевой компрессор, используемый в г. т. у. (БСЭ, второе издание, т. 10, стр. 47-48, рис. 5). Такой компрессор является весьма сложной и громоздкой роторной машиной, ротор которой с помощью жесткой муфты соединен с газовой турбиной. Для запуска осевого компрессора применяется специальный пусковой двигатель, так как компрессор при малых оборотах не может обеспечить сжатым воздухом г.т.у. Осевой компрессор приводится в действие г.т.у. имеющей КПД от 0,14 до 0,34 и при его КПД 0,8-0,9 относительно газовой турбины, как первоисточника энергии, его КПД по затрате топлива составляет в среднем 0,24•0,85 0,20, что существенно меньше КПД, который может быть получен с помощью поршневой машины Кашеварова по патенту N 2008472.

Однако применять устройство по патенту N 2008472, которое примем за прототип, без существенных изменений в комплексе с двигателем РДК-3 нецелесообразно, так как остаются без рационального решения такие существенные для комплекса вопросы, как использование тепловых отходов компрессора для работы РДК-3 и согласование производительности компрессора с потребностями РДК-3 в сжатом воздухе.

Кроме того, представляется возможным усовершенствовать двигатель поршневой машины по патенту N 2008472, что увеличит КПД компрессора, его удельную производительность и надежность в работе.

Так в предлагаемом варианте устройства компрессора вместо двух цилиндров ДВС, расположенных по обе стороны компрессора, используется один нижний цилиндр ДВС, в котором поршень имеет рабочий ход при движении и вверх и вниз, что является существенным отличием от известных ДВС и от прототипа. При этом шток соединяет только два поршня цилиндров двухстороннего действия как у компрессора, так и у ДВС. Кроме того, шток, соединяющий поршни, выполнен в виде трубы и используется для прохода сжатого воздуха, сжатие которого происходит в верхнем цилиндре компрессора, в камеру сгорания верхней части цилиндра ДВС. Шток и поршень охлаждаются этим воздухом, а сжатый воздух нагревается в штоке и поступает в камеру сгорания уже с высокой температурой и повышенным давлением. По трубе штока проходит маслопровод, поставляющий масло в поршень д.в.с.

Цилиндры ДВС и компрессора имеют торцевые стенки, соединенные втулкой и между ними находится часть водяной рубашки, исключающей переход тепла от цилиндра ДВС к цилиндру компрессора. Кроме того, топливная смесь воздуха и газа в ДВС компрессора образуется непосредственно в камере сгорания, что обеспечивает большую надежность и безопасность работы ДВС чем образование топливной смеси в специальной камере головки цилиндра ДВС прототипа, так как исключает воспламенение топливной смеси вне камеры сгорания.

Компрессор ПКК может иметь эффективное применение во всех промышленных и энергетических установках (комплексах), где используется сжатый воздух, в том числе и в г.т.у. вместо осевых компрессоров. Замена осевых компрессоров на ПКК в г.т.у. даст увеличение выработки электроэнергии на электростанции, так как увеличивается мощность газовой турбины на столько, сколько потребляет осевой компрессор, который в этом случае будет изъят и заменен ПКК, потребляющим для своей работы не механическую энергию газовой турбины, а непосредственно природный газ. При этом, благодаря большему КПД, чем у осевого компрессора, потребление газа на 1 кВт-час выработанной электроэнергии с заменой осевого компрессора на ПКК существенно уменьшится, КПД электростанции возрастет на 15-30% а прибыль от эксплуатации более чем удвоится.

Однако после замены осевого компрессора в г.т.у. на ПКК целесообразно заменить всю г.т.у. на РДК-3 с ПКК, так как в этом случае выработка электроэнергии увеличится более чем в 2 раза, а прибыльность работы электростанции увеличится в несколько раз по сравнению с ее работой во время эксплуатации г.т.у.

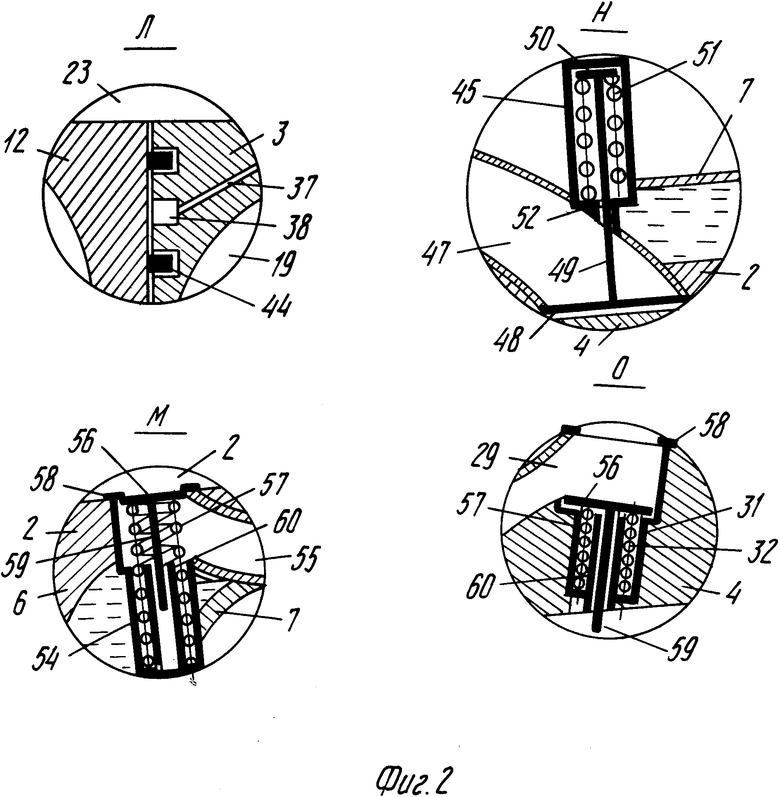

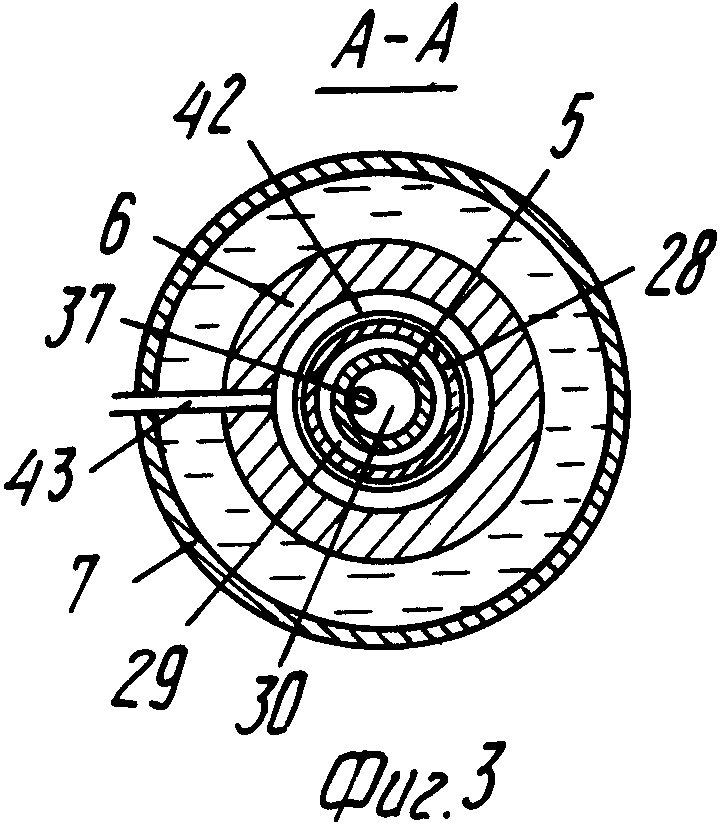

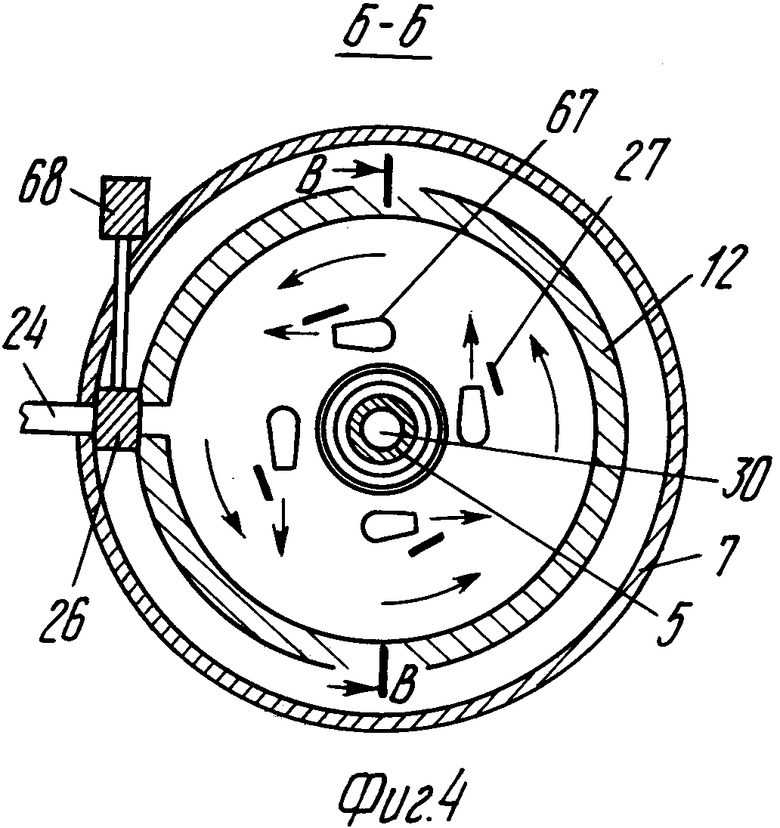

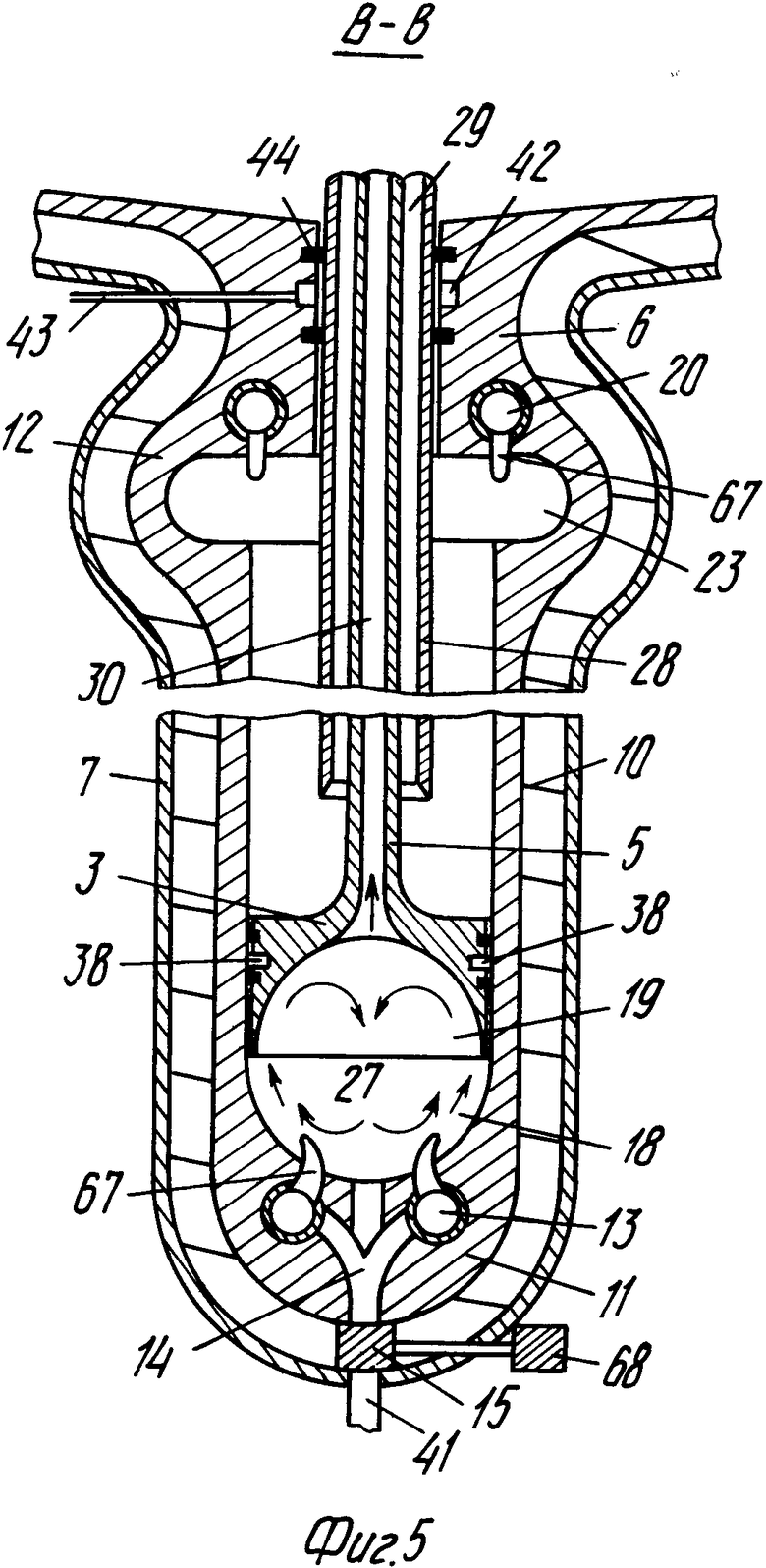

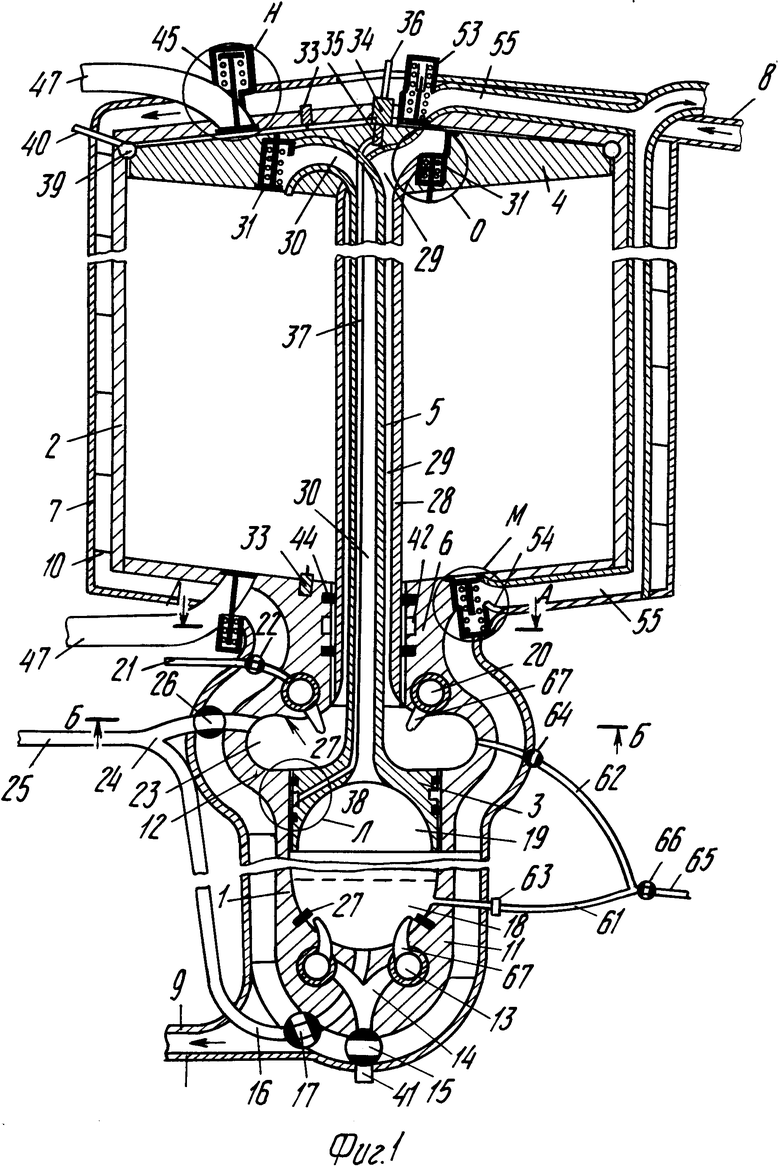

На фиг. 1 дано вертикальное осевое сечение ПКК; на фиг. 2 места Л,М,Н и О на фиг. 1, увеличенные в 3 раза по сравнению с фиг. 1; на фиг. 3 сечение по А-А на фиг. 1; на фиг. 4 сечение по Б-Б на фиг. 1; на фиг. 5 сечение ДВС по В-В на фиг. 4.

Компрессор ПКК имеет цилиндр 1 двигателя внутреннего сгорания (ДВС), цилиндр 2 компрессора, поршни 3 и 4 соответственно цилиндров 1 и 2, шток 5, соединяющий поршни 3 и 4, втулку 6, соединяющую цилиндры 1 и 2, стальной корпус (кожух) 7, окружающий весь ПКК с зазором между корпусом 7 и цилиндрами 1 и 2, заполненным водой для их охлаждения. Вода из водопроводной сети входит в водяную рубашку, образованную корпусом 7, через трубу 8, а выходит через патрубок 9, идущий к насосу роторного двигателя РДК-3 или к другому потребителю горячей воды. Корпус 7 имеет наружное теплоизолирующее покрытие. Вода от входной трубы 8 до ее выхода через патрубок 9 протекает вокруг цилиндров 1 и 2 по спиральному коридору, выполненному перегородками 10.

Цилиндр 1 имеет нижнюю головку 11 и верхнюю головку 12. В нижней головке 11 размещены: кольцевая камера 13 для природного газа с патрубками 14, перекрытыми клапаном 15, труба 16 выхлопных газов с клапаном 17 и нижняя полукамера сгорания 18, которая вместе с верхней полукамерой 19, размещенной в поршне 3, при нижнем положении поршня 3 образует камеру сгорания почти сферической формы. В верхней головке 12 размещены кольцевая камера 20 для природного газа с патрубком 21, перекрытым клапаном 22, круговая камера для сжатого воздуха 23, нижняя поверхность которой образована верхней торцевой поверхностью поршня 3, патрубок 24 выхлопной трубы 25, перекрытый клапаном 26. В верхней и нижней головках цилиндра установлены электросвечи 27.

Шток 5 имеет внешнюю трубу 28, установленную коаксиально относительно трубы 5 штока, образующую камеру 29, предназначенную для прохода сжатого воздуха из верхней части цилиндра 4 в камеру 23 при верхнем положении поршней 3 и 4. Шток 5 является трубой, внутреннее пространство 30 которой предназначено для прохода сжатого воздуха из нижней части цилиндра 4 в полукамеру 19 при нижнем положении поршней 3 и 4.

На выходе камер 29 и 30 в цилиндр 2 установлены самооткрывающиеся клапаны 31 с пружиной 32, открывающей клапаны 31 под давлением воздуха в цилиндре 2, равным 15 кг/см2, и закрывающей клапан 31, когда давление в цилиндре 2 станет менее 15 кг/см2.

Цилиндр 2 имеет нижние и верхние датчики 33 положения поршня 4, установленные против нижних и верхних торцевых поверхностей поршня 4, с которыми они контактируют при подходе поршня 4 к торцевым поверхностям цилиндра 2. Устройство датчиков 33 заимствовано из патента N 2008472 на изобретение "Поршневая машина Кашеварова". В верхней торцевой стенке цилиндра 2 и в поршне 4 друг против друга установлены масляные клапаны 34 и 35, заимствованные также из патента N 2008472, с помощью которых масло поступает из бака с маслом по маслопроводам 36 и 37 в кольцевую камеру 38 поршня 3. На стыке боковой и торцевой поверхностей цилиндра 2 проходит перфорированный мелкими отверстиями кольцевой маслопровод 39, получающий масло по патрубку 40. Во втулке 6, через которую проходит труба 28 штока 5, установлена кольцевая камера 42 с маслопроводом 43 и маслосъемными кольцами 44, имеющими то же устройство, что и в поршнях ДВС. Такие же маслосъемные кольца 44 установлены на поршне 3 (фиг. 2).

Цилиндр 2 имеет впускные верхний и нижний клапаны 45 и 46, установленные на патрубках 47, идущих от вентилятора, нагнетающего воздух в цилиндр 2 под давлением 2 кг/см2. Клапаны 45 и 46 одинакового устройства имеют тарелку 48, перекрывающую отверстие патрубка 47 в цилиндре 2, шток 49, соединяющий тарелку 48 с фланцем 50, в который упирается пружина 51, другой конец которой упирается в упорные выступы 52 патрубка 47.

Верхний и нижний выпускные клапаны 53 и 54, установленные в патрубках 55, по которым сжатый воздух из цилиндра 2 поступает потребителю (например, в двигатель РДК-3), имеют тарелку 56, прижатую пружиной 57 к упорам 58, шток 59, установленный в стакане 60. Впускные клапаны 31 сжатого воздуха в камеры 28 и 30 штока 5 имеют такое же устройство, как клапаны 54.

Клапаны 31, 45, 46, 53 и 54 самооткрывающиеся в тот момент, когда, например, давление воздуха на тарелку 48 клапана 45 или 46 со стороны патрубка 47 станет больше, чем сила, необходимая для сжатия пружины 51.

Камеры 18 и 26 имеют пусковые воздуховоды 61 и 62 с клапанами 63 и 64. Пусковые воздуховоды соединены в один патрубок 65 с клапаном 66, идущий к пусковому компрессору малой мощности, работающему от электросети.

Работа основных устройств ПКК и их эффективность.

Пуск ПКК производит компьютер по программе "пуск", в соответствии с которой он включает вентилятор и соединяет с ним патрубки 47 (фиг. 1), включает пусковой компрессор малой мощности и подключает к нему патрубок 65, открывает клапаны 66 и 63, в результате чего при нижнем положении поршней 3 и 4 камера сгорания 18-19 заполняется сжатым воздухом с давлением в 15 кг/см2 и подпоршневое пространство цилиндра 2 сжатым воздухом с давлением 2 кг/см2. Включает электросвечи 27 и открывает на заданные доли секунды клапан 15 (фиг. 5), соединяющий патрубки 14 и камеру 13 с газопроводом 41, подающим природный газ с давлением в 60-70 кг/см2. В камере 18-19, заполненной сжатым воздухом, вспыхивают факелы газа, бьющие из рожков 67 и создающие два вихревых потока, встречающихся в верхней части камеры 19 и вытесняющие сжатый воздух из камеры 19 вниз в камеру 18 к рожкам 67. На фиг. 5 векторы движения горящего газа, выходящего из рожков 67, и вихрей воздуха, создаваемые факелами горящего газа, показаны стрелками в камере 18-19. В двойном-тройном избытке воздуха почти весь газ из кольцевой камеры 13 поступает в рожки 67 и сгорает в камере 18, повышая температуру до 1000oC и давление до 60 кг/см2. В результате этого поршни 3 и 4 стремительно набирают скорость движения вверх, продукты горения природного газа и избыток разогретого ими сжатого воздуха расширяются и небольшая их часть проникает в камеру 30, сжимая находящийся в ней воздух до давления в камере 19. Процесс горения факелов из рожков 67 длится в несколько сотен раз дольше, чем воспламенение топлива в камерах сгорания ДВС.

При этом горение факелов газа происходит все время при высоком давлении газа в камере 18, поддерживая плавное снижение давления в камере 18 по мере увеличения скорости движения поршня 3 вверх и столь же плавное снижение температуры в камере 13, достигнутое в начальный момент интенсивного горения факелов природного газа.

Такое сгорание природного газа имеет следующие преимущества перед его воспламенением в известных ДВС: сгорание природного газа возможно в 3-кратном объеме (избытке) воздуха, при котором процесс его воспламенения в ДВС невозможен, при этом температура в камере 18-19 повышается более, чем на 1500oC меньше, чем в камерах ДВС, а рабочий объем газов (вместе с избытком воздуха) сохраняется с последующим увеличением за счет избытка воздуха в общем объеме рабочего тела, участвующего в преобразовании тепловой энергии сгоревшего природного газа в механическую энергию движения поршней 3 и 4.

Повышение давления во время горения из рожков 67 происходит плавно без ударной нагрузки на поршень 3, головку цилиндра 1 и шток 5 и, тем самым, увеличивает в несколько раз срок их эксплуатации. Уменьшение максимальной температуры в камере 18-19 (а затем и в камере 23) в 3-4 раза уменьшает тепловые потери и увеличивает в несколько раз срок службы этих камер. Кроме того, уменьшение максимальной температуры горения природного газа на 1500oC и более градусов уменьшает в несколько раз процентный состав окислов азота в выхлопных газах двигателя, являющийся главным компонентом ОВ в дымовых газах электростанций, работающих на природном газе.

В результате факельного горения из рожков 67 природного газа высокое давление на поршень 3 поддерживается в начале движения поршня 3 в несколько раз дольше, чем в камерах ДВС, а его падение происходит менее стремительно (более плавным и замедленным), что позволяет увеличить ход поршня 3 и тем самым увеличить мощность и КПД двигателя. Газ из газопровода 41 без снижения его давления поступает в камеры 13 и 20, а затем в рожки 67, что увеличивает мощность и КПД двигателя.

Факельное горение природного газа в камере сгорания исключает возможность детонации топлива, которая отрицательно сказывается на мощности, КПД и длительности эксплуатации известных ДВС. Кроме того, факельное горение исключает возможность взрыва в камере сгорания, заполненной только сжатым воздухом, и в кольцевой камере, заполненной только природным газом, что является существенным отличием от прототипа.

Факельное горние топлива через рожки 67 в камере сгорания ДВС является принципиально новым способом и устройством в ДВС, существенно повышающим его технико-экономические характеристики в результате многократного повышения давления сжатого воздуха с возможностью применения более дешевого топлива с низким октановым числом. Факельный способ сжигания топлива в ДВС более эффективен, чем ныне применяемый.

Во время движения поршня 3 вверх газы, вошедшие в камеру 30 и сжавшие находившийся в них воздух до 40-50 кг/см2, будут выходить в подпоршневое пространство, замедляя падение в нем давления, а после понижения в нем давления ниже 15 кг/см2 и воздух, сжатый в камере 30, станет выходить в подпоршневое пространство, повышая мощность и КПД двигателя.

При движении поршней 3 и 4 вверх клапан 26 открыт и из надпоршневого пространства цилиндра 1 выходят выхлопные газы в патрубок 24 и трубу 25. Открыт также клапан 46 и через патрубок 47 в цилиндр 2 поступает воздух вентилятора, сжатый до давления в 2 кг/см2. При движении поршня 4 вверх находящийся под ним воздух сжимается, его давление повышается и при давлении в 15 кг/см2 открываются клапаны 31 и 53, через которые сжатый воздух поступает в камеру 29 и далее в камеру 23, а большая его часть поступает в патрубок 55 и далее потребителю сжатого воздуха. В момент достижения давления 15 кг/см2 поршень 4 коснется штока датчика 33 положения поршня и по электросигналу, поступившему в компьютер от этого датчика, компьютер закроет выхлопной клапан 26, а камера 23 начнет заполняться сжатым воздухом с давлением 15 кг/см2, поступающим из камеры 29. Закрытие клапана 26 производится компьютером с задержкой на сотые доли секунды, необходимые для продувки камеры 23, обеспечивающей удаление из нее выхлопных газов. При подходе к верхнему предельному положению поршней 3 и 4 датчик 33 пошлет в компьютер второй электроимпульс, по которому компьютер откроет на заданное время клапан 22 и включит в работу электросвечи 27 камеры 23, которые подожгут факелы природного газа, выходящего из рожков 67 камеры 23. Концы рожков загнуты, как показано на фиг.4, создадут вихревой поток воздуха в камере 23, обеспечивающий горение природного газа, выходящего из рожков 67 (на фиг. 4 векторы направления факелов горящего газа и вихревой поток сжатого воздуха показаны стрелками). Затем начнутся процессы, аналогичные тем, описание которых дано в работе камер 18-19. Пуск ПКК завершен началом работы камеры 23, который занимает 1-2 сек с начала работы камеры 18-19. Патрубок 62 и клапан 64 используются в тех редких случаях, когда пуск ПКК начинается при верхнем положении поршней 3 и 4.

По сравнению с осевым компрессором г.т.у. пуск ПКК производится в несколько раз быстрее и с меньшей затратой энергии.

При движении поршней 3 и 4 вверх затрачивается больше энергии, чем при движении поршней 3 и 4 вниз, так как при движении вверх сила тяжести поршней 3, 4 и штока 5 уменьшает равнодействующую сил давления на нижнюю поверхность поршня 3, а при движении вниз сила тяжести подвижных деталей увеличивает равнодействующую сил давления газов на верхнюю поверхность поршня 3. Кроме того, объем верхней части цилиндра 2, находящейся над поршнем 4, больше объема цилиндра 2, находящегося под поршнем 4, на величину объема, занимаемого в цилиндре 2 штоком 5 с камерами 29 и 30.

В соответствии с этим объем природного газа, поступающего в кольцевую камеру 13, больше, чем в камеру 20, в той же пропорции, в какой объем камеры 18-19 больше объема камеры 23. Этому признаку соответствует и большая поверхность нижней части поршня 3, чем его верхняя поверхность, уменьшенная на величину поперечного сечения трубы штока 5, соединенной с поршнем 3.

Этому признаку соответствует и близкая к идеалу сферическая форма камеры 18-19, имеющая максимальный объем на единицу ее поверхности, что уменьшает ее тепловые потери, увеличивает мощность и КПД ДВС компрессора по сравнению с прототипом.

Смазка поршня 3 и штока 5 производится так же, как и в прототипе, с помощью устройств 34, 35, 37, 38, а также 42 и 44. Смазка поршня 4 производится с помощью кольцевой трубы 39 с отверстиями, заполняемой маслом через патрубок 40 с помощью масляного насоса. При этом масло стекает по стенке цилиндра 2 в желобок верхнего края поршня 4 и размазывается при его движении по всей боковой поверхности цилиндра 4.

Клапаны 13, 15, 17, 22, 26, 63, 54 и 66 приводятся в движение электродвигателями 68, управляемыми компьютером. Клапаны 31, 45, 46, 53 и 54, самооткрывающиеся одностороннего действия (впускные или выпускные), работают под воздействием на них давления воздуха и противодействия установленной в них пружины (51 или 57 на фиг. 2).

Ориентировочный расчет основных характеристик и эффективности ПКК

Определим характеристики ПКК, принимая для расчета, что на фиг. 1, 3, 4 и 5 он изображен в масштабе 1:20, что в цилиндр 2 компрессора поступает воздух с давлением в 2 кг/см2 от вентилятора и доводится до давления в 15 кг/см2, что ход поршня радиусом в 1 м в одном направлении занимает 1 сек времени и равен 2 м.

Тогда рабочий объем цилиндра 2 будет равен

[3,14 • 1 м2 3,14(0,14 м)2] 2 м 6 м3.

В результате сжатия с 2 кг/см2 до давления 15 кг/см2 при повышении температуры от 10o на 50o за 1 сек получим объем, равный

(6 м3 7,5)•(50 273 + 1) 0,94 м3,

с давлением 15 кг/см2 и температурой 60oC.

На сжатие воздуха с 2 кг/см2 до 15 кг/см2 в объеме 0,94 м3 за 1 сек потребуется затратить мощность около 3000 кВт.

Принимая КПД поршневого компрессора и поршневого ДВС по 0,8, получим КПД для ПКК, равный 0,64, и затрату природного газа 0,10 кг/сек.

Для сжигания природного газа в двойном избытке воздуха потребуется воздух в количестве 0,10 кг/сек • 30 30 кг/сек, который будет поступать из цилиндра 2 компрессора в цилиндр 1 ДВС при давлении 15 кг/см2 и температуре 60oC в объеме:

(3,0 кг/сек 1,4 кг/м3):15 • (60o 273 +1)=0,118 м3сек.

При потреблении воздуха на работу ДВС ПКК, равным 0,118 м3 в секунду, ПКК будет поставлять потребителю сжатый воздух с давлением в 15 кг/см2 и температурой 60oC в объеме:

(0,94 0,118) м3/сек 0,82 м3/сек.

Природный газ в количестве 0,10 кг/сек поступает в кольцевую камеру 20 во время открытия клапана 22 в объеме, равном:

0,10 кг/сек 0,72 кг/м3 15 0,0092 м3/сек.

Длина кольцевой камеры 20 равна 3,14 • 2,6 см 20 1,6 м, площадь поперечного сечения равна 0,0092 м3 1,6 0,0057 м2 с радиусом, равным 0,04 м или на фиг. 1 равным 4 см 20 0,2 см.

Диаметр кольцевой камеры 13 на фиг. 1 будет равен 0,5 см и в устройстве 0,5 см • 20 10 см (с учетом объема патрубков 14, соединяющих кольцевую камеру с клапаном 15).

Камера для сжатого воздуха объемом 0,118 м3 состоит из камеры 23, образованной верхней поверхностью поршня 3 и нижней поверхностью головки цилиндра 1, а также объемом камеры в штоке 5 и поршне 4. Камера 23 имеет объем, равный 8 см2 • 203 64000 см3 или 0,064 м3, на долю объема штока и поршня остается 0,054 м3.

Длина камеры в штоке 5 • 10,5 см • 20 2,1 м, а ее объем 0,05 м3. Площадь поперечного сечения камеры 29 равна:

0,05 м3 2,1 м2 0,024 м2.

Средний радиус кольца поперечного сечения камеры 29 равен 0,5 см • 20 0,1, длина окружности кольца равна 0,628 м, ширина кольца равна 0,024 м2 0,628 м 3,8 см. На фиг. 1 этот размер равен 3,8 см 20 0,19 см.

Объем камеры 30 в штоке 5 и поршне 3 равен 0,018 м3.

Половина объема камеры сгорания расположена в нижней части поршня 3, а половина в головке нижнего цилиндра ДВС ниже пунктирной линии, проведенной на фиг. 1, до которой доходит поршень при его предельно нижнем положении.

Камеру сгорания, образованную из полукамер 18 и 19, можно принять за сферу с радиусом 1,4 см (на фиг. 5). Объем камеры 18-19 равен 4/3 3,14 • (1,4 см)3 • 203 0,092 м3.

Суммарный объем камеры сгорания и камеры 30 равен

0,092 м3 + 0,018 м3 0,11 м3,

что можно считать хорошим совпадением с заданным объемом в 0,118 м3 сжатого воздуха (в пределах точности измерения величин на фиг. 1).

Определим эффективность применения ПКК вместо осевого компрессора в газотурбинной установке (г.т.у.), работающей с КПД, равным 0,3. Примем, что г. т. у. имеет полезную мощность, реализуемую в виде электроэнергии мощностью 50000 кВт. При этом газовая турбина развивает мощность в 100000 кВт, но 50% этой мощности затрачивается на работу осевого компрессора, снабжающего г.т. у. сжатым воздухом. Замена осевого компрессора на ПКК такой же производительности, что и осевой компрессор, позволит увеличить в 2 раза выработку электроэнергии. Г. т. у. мощностью 50000 кВт с КПД, равным 0,3, затрачивала природного газа в количестве:

50000 кВт 4,18 кВт•сек/ккал 0,3 11000 ккал/кг 3,64 кг/сек.

Замена осевого компрессора на ПКК не изменит ранее приводившихся затрат природного газа г.т.у. но потребует дополнительных затрат природного газа на работу ПКК, который заменил осевой компрессор мощностью 50000 кВт.

По потреблению природного газа компрессор мощностью 50000 кВт с КПД, равным 0,8 • 0,3 0,24 эквивалентен ПКК с КПД, равным 0,64, имеющим мощность, равную:

50000 кВт (0,64 0,24) 18700 кВт.

Для работы ПКК мощностью 18700 кВт потребуется дополнительно затрачивать природного газа в количестве

18700 кВт 4,18 кВт•сек/ккал 0,64 11000 ккал/кг 0,64 кг/сек.

Следовательно, электростанция с ПКК вместо осевого компрессора будет иметь мощность 100000 кВт вместо 50000 кВт и потреблять природного газа 3,64 кг/сек + 0,64 кг/сек 4,28 кг/сек.

Работая по 4 часа в сутки в часы "пик", г.т.у. вырабатывала за год электроэнергии по цене 4 коп./кВт-ч (цена 1985 г.) на сумму 50000 кВт 4 часа 356 дней 4 коп./кВт-ч 2920000 руб. и затрачивала на эксплуатацию 90% суммы (при 10%-ной норме прибыли), т.е. 2630000 руб. из них половина шла на оплату природного газа, т.е. за природный газ платила 1315000 руб.

Работая с ПКК вместо осевого компрессора, электростанция выработает за год электроэнергии на сумму 5840000 руб. а ее затраты увеличатся до 2630000 руб. + 1315000 руб. • 0,64 кг/сек 3,64 кг/сек 2858000 руб. При этом прибыль станет равной

5840000 руб. 2858000 руб. 2982000 руб. т.е. увеличится в 2982000 руб. 292000 руб. 10 раз.

Таким образом, замена осевого компрессора в г.т.у. на ПКК даст увеличение выработки электроэнергии на электростанции в 2 раза и увеличение прибыли от работы электростанции в 10 раз.

Большая экономическая эффективность ПКК заключается еще в том, что удвоение производства электроэнергии произошло без увеличения трудовых затрат и без больших капитальных затрат, равных в нашем примере стоимости электростанции, на которой произведена замена осевого компрессора на ПКК, и затраты, связанные с заменой осевого компрессора на ПКК, окупятся в течение 1-2 недель эксплуатации электростанции с ПКК. При строительстве новой электростанции с ПКК срок окупаемости капитальных затрат сокращается уже в 2 раза большее число раз, чем увеличилась прибыль от эксплуатации электростанции с ПКК, т.е. в 20 раз, так как стоимость строительства электростанции с ПКК не превысит половины стоимости строительства электростанции с осевым компрессором равной производительности. При этом будут сэкономлены также земельные, строительные и трудовые ресурсы, необходимые для строительства электростанции в варианте с осевым компрессором, так как построенная электростанция будет иметь в 2 раза большую мощность, чем в варианте с осевым компрессором при сохранении затраченных на строительство материалов, численности строителей и площади использованных земель под электростанцию. Большое значение имеет также то свойство, что реальные сроки строительства электростанции с ПКК сократятся в 2 раза по сравнению с реальными сроками строительства электростанции равной мощности с осевым компрессором, так как в 2 раза уменьшится объем строительных работ, приходящийся на 1 кВт мощности строящейся электростанции.

Наибольшую эффективность предлагаемый компрессор ПКК может дать, если его применить не с устройством г.т.у. а с роторным двигателем РДК-3, который по технико-экономическим характеристикам более чем в 2 раза превосходит газовую турбину, являющуюся основным устройством г.т.у. наряду с компрессором.

Комплекс РДК-3 позволит в 4 раза увеличить выработку электроэнергии на электростанциях в случае замены на г.т.у. При этом прибыль от эксплуатации электростанций с РДК-3 и ПКК вместо г.т.у. возрастет в десятки раз, а потребление природного газа увеличится не более чем в 1,5 раза. Учитывая такую высокую эффективность комплекса РДК-3 и ПКК, не достижимую на лучших современных тепловых электростанциях, для строительства ТЭС рекомендуется (целесообразно) использовать комплекс РДК-3 и ПКК, а на всех действующих ТЭС произвести замену г.т.у. на комплекс РДК-3 и ПКК.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-7" | 1995 |

|

RU2095591C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-6" | 1995 |

|

RU2095590C1 |

| АВТОМОБИЛЬ КАШЕВАРОВА "АК" | 1995 |

|

RU2090383C1 |

| РОТОРНАЯ МАШИНА КАШЕВАРОВА "РМК" | 1994 |

|

RU2117784C1 |

| РОТОРНЫЙ ДИЗЕЛЬ КАШЕВАРОВА РДК-15 | 1996 |

|

RU2118468C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-4" | 1995 |

|

RU2100630C1 |

| СПОСОБ КАШЕВАРОВА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095517C1 |

| ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ТЭСК-2" С РОТОРНЫМ ДВИГАТЕЛЕМ "РДК-20" | 1997 |

|

RU2123604C1 |

| ТЕПЛОЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ТЭСК" С РОТОРНЫМ ДВИГАТЕЛЕМ "РДК-19" | 1997 |

|

RU2126089C1 |

| ГАЗОГЕНЕРАТОРНЫЙ ТРАКТОР КАШЕВАРОВА "ГТК" | 1993 |

|

RU2095587C1 |

Использование: двигателестроительная техника. Сущность изобретения: поршневой компрессор содержит соосно установленные цилиндры с поршнями, соединенными штоком. Шток является одновременно воздухопроводом, снабжающим двигатель внутреннего сгорания (ДВС) сжатым воздухом, полученным в цилиндре компрессора. Природный газ (п/газ) с давлением в 50-60 кг/см2 сгорает в камерах сгорания ДВС в виде факелов, испускаемых из рожков при двойном-тройном избытке воздуха, сжатого до 15 кг/см2. 2 с.п. ф-лы, 5 ил.

| RU, патент, 2008472, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-12-20—Публикация

1994-08-04—Подача