Изобретение относится к получению теплостойких полимеров, конкретно к получению теплостойких ароматических сополиамидов, которые могут быть использованы для изготовления волокон с повышенной прочностью. Известен способ получения блок сополиамидов путем добавления к раствору дихлорангидрида изофталевой кислоты (ДХАИК) в диоксане м-фенилендиамина и последующим добавлением до эквимолекулярного соотношения дихлорангидрида терефталевой кислоты (ДХАТК) [1] . Соотношение изо- и терефталоильных звеньев в блоксополиамиде составляет от 55: 45 до 40: 60. Раздельная дозировка мономеров позволяет достичь частичной упорядоченности распределения звеньев в блоксополиамиде.

Однако этот способ не позволяет получать из сополиамида теплостойкое волокно с высокой прочностью (волокно имеет прочность 36 сН/текс при удлинении 20% и усадке 5% при 300оС).

Другой недостаток этого способа заключается в трудности получения сополиамида и волокна на его основе с повышенным содержанием терефталоильных звеньев, так как с увеличением содержания терефталоильных звеньев в полимере снижается степень поликонденсации из-за высокой жесткости продуктов реакции на стадии образования олигомеров и пониженной реакционной способности ДХАТК по сравнению с ДХАИК.

Наиболее близким по технической сущности и достигаемому положительному эффекту является способ получения теплостойких ароматических сополиамидов поликонденсацией в амидных растворителях м-фенилендиамина с эквимольным количеством смеси дихлорангидридов изо- и терефталевой кислот, взятых в соотношении от 45: 55 до 5: 95, с последующей нейтрализацией реакционного раствора основанием, например окисью кальция [2] .

Поскольку синтез сополиамида по известному способу проводят в одну стадию и реакционный раствор нейтрализуют окисью кальция, в результате даже при невысокой молекулярной массе сополиамида прядильный раствор имеет высокую вязкость (1870 П), что осложняет его переработку, а высокое содержание хлористого кальция (≈ 6,5% ) приводит к необходимости интенсивной промывки сформованной нити для удаления хлористого кальция и осложняет последующие процессы регенерации промывных растворов.

Другой недостаток известного способа получения ароматических сополиамидов - невысокая прочность волокон на их основе.

Целью изобретения является упрощение технологии получения и повышение прочности волокон на основе сополиамидов.

Поставленная цель достигается тем, что в способе получения теплостойких ароматических сополиамидов добавлением к раствору м-фенилендиамина в диметилацетамиде эквимольного количества смеси дихлорангидридов тере- и изофталевой кислот, взятых в соотношении от 70: 30 до 85: 15, и последующей нейтрализацией реакционного раствора основанием к раствоpу м-фенилендиамина добавляют дихлорангидрид терефталевой кислоты, затем дихлорангидрид изофталевой кислоты, и после загрузки 90-97 мас. % дихлорангидридов реакционный раствор нейтрализуют и фильтруют.

Сущность предлагаемого способа заключается в том, что блочный поли-м-фениленизо(тере)фталамид получают растворным способом в диметилацетамиде (ДМАА) при соотношении изо- и терефталоильных звеньев от 30: 70 до 15: 85. При использовании <70 мас. % терефталоильных звеньев не наблюдается существенного повышения прочности волокна, а при использовании >85 мас. % терефталоильных звеньев снижается стабильность растворов сополиамидов. Соотношение изо- и терефталоильных звеньев в блочном поли-м-фениленизо-(тере)фталамиде, равное 20: 80, является оптимальным с точки зрения сохранения стабильности реакционного раствора при приемлемых концентрациях сополиамида и прочностных показателей волокна на его основе.

На первой стадии синтеза к раствору м-фенилендиамина в ДМАА добавляют 90-97 мас. % дихлорангидридов изо- и терефталевой кислот, при этом образуется раствор олигомеров, содержащий 90-97% хлористого водорода (от стехиометрии) и имеющий вязкость не более 2П.

После нейтрализации раствора основанием, предпочтительно газообразным аммиаком, образующийся хлористый аммоний легко удаляется фильтрацией. В связи с низкой вязкостью раствора процесс нейтрализации и фильтрации технологически не сложен. На второй стадии добавляют недостающие до эквимольного соотношения 3-10 мас. % дихлорангидрида изофталевой кислоты. Поскольку основное количество хлористого водорода отделено после первой стадии, на второй стадии может быть получен сополиамид с высокой молекулярной массой при сравнительно невысокой вязкости раствора (300-500 П). Высокая молекулярная масса сополиамидов является одним из существенных факторов, позволяющих получать волокна с высокими прочностными показателями. В то же время, невысокая вязкость раствора облегчает переработку, а незначительное количество соли, образующейся при нейтрализации после проведения второй стадии реакции, существенно облегчает последующую регенерацию ДМАА из осадительной ванны. Уменьшение количества загружаемых на первой стадии дихлорангидридов ниже 90 мас. % является нецелесообразным, так как в реакционном растворе будет содержаться значительное количество хлористого водорода (более 10% от стехиометрии). Увеличение же загружаемых дихлорангидридов более 97 мас. % приводит к увеличению вязкости раствора, что затрудняет последующие стадии нейтрализации и фильтрации.

В качестве нейтрализующего агента могут быть использованы аммиак, диэтиламин, окись кальция, гидрат окиси кальция, гидроокись лития и другие основания.

Получаемый по предлагаемому способу раствор блочного поли-м-фениленизо(тере)фталамида с соотношением изо- и терефталоильных звеньев от 30: 70 до 15: 85 может быть использован для получения прочных теплостойких волокон.

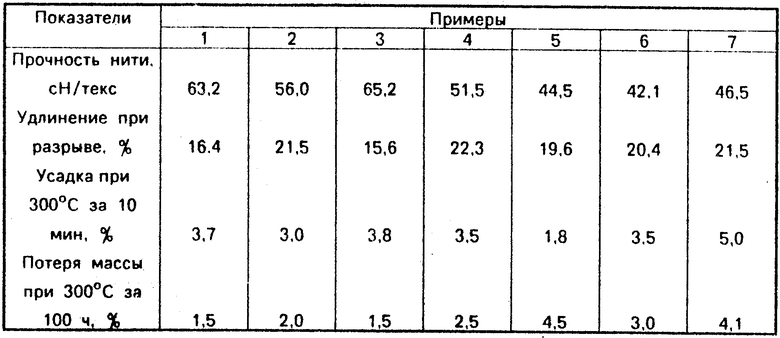

П р и м е р 1. В реактор с эффективным перемешиванием загружают 1,080 кг (10 г-моль) м-фенилендиамина, 15,5 л ДМАА, и смесь перемешивают до полного растворения м-фенилендиамина. Реакционную массу охлаждают до 0оС, и при перемешивании с охлаждением в течение 0,5 ч в реактор дозируют 1,624 кг (8 г-моль) порошкообразного ДХАТК так, чтобы температура в реакторе не поднималась выше 20оС. После окончания подачи ДХАТК реакционную смесь перемешивают 0,5 ч. В аналогичных условиях дозируют в реактор 0,305 кг (1,5 г-моль) ДХАИК. Затем реакционный раствор нейтрализуют газообразным аммиаком с такой скоростью, чтобы температура раствора не поднималась выше 20оС. Нейтрализацию проводят до рН 4-5. Образовавшийся при нейтрализации хлористый аммоний удаляют фильтрацией. На второй стадии отфильтрованный раствор возвращают в реактор и при перемешивании постепенно при 20-40оС добавляют до эквимольного соотношения (с учетом потерь раствора при фильтрации) 0,107 кг (0,53 г/моль) ДХАИК до достижения вязкости полученного сиропа около 50 Па ˙с. Затем проводят нейтрализацию сиропа диэтиламином до рН 8-9, и вязкий раствор отфильтровывают. Получают прядильный раствор блочного поли-м-фениленизо(тере)фталамида с соотношением изо- к терефталоильным звеньям 20: 80, содержащий 14 мас. % сополиамида. Удельная вязкость полимера, определенная в 0,5% растворе полимера в диметилформамиде с 5% хлористого лития, равна 3,12. Комплексную нить линейной плотности 29 текс получают путем экструзии полученного раствора через фильеру с диаметром отверстия 0,08 мм и числом отверстий 100 в водно-ДМАА осадительную ванну с концентрацией ДМАА 60 мас. % при температуре 5оС. Пластификационное вытягивание свежесформованной нити в 2,5 раза проводят в водно-ДМАА ванне при концентрации ДМАА 60 мас. % и температуре 18оС. Нить отмывают от растворителя, высушивают и подвергают термообработке в две стадии: вначале при 300оС нить вытягивают в 1,2 раза, затем при 360оС - в 1,05 раза. Физико-механические показатели полученной нити приведены в таблице.

П р и м е р 2. Синтез блоксополиамида проводят по методике примера 1. Комплексную нить линейной плотности 29 текс получают из прядильного раствора путем экструзии раствора через фильеру с диаметром отверстий 0,08 мм и числом отверстий 100 в водно-ДМАА осадительную ванну с концентрацией ДМАА 75 мас. % при температуре 30оС. Пластификационное вытягивание свежесформованной нити в 3 раза проводят в водно-ДМАА ванне при концентрации ДМАА 70 мас. % и температуре 14оС. Нить отмывают от растворителя, высушивают и подвергают термообработке в две стадии: вначале при 300оС нить вытягивают в 1,15 раза, затем при 360оС - в 1,05 раза. Физико-механические показатели полученной нити приведены в таблице.

П р и м е р 3. Синтез блоксополиамида проводят по методике примера 1, только соотношение ДХАИК и ДХАТК составляет 15: 85. Удельная вязкость полимера равна 2,5. Прядильный раствор перерабатывают сразу после синтеза из-за его низкой стабильности. Условия получения комплексной нити аналогичны примеру 1. Физико-механические показатели полученной нити приведены в таблице.

П р и м е р 4. Синтез блоксополиамида проводят по методике примера 1, только соотношение ДХАИК и ДХАТК составляет 30: 70. Удельная вязкость полимера равна 2,0. Условия получения комплексной нити аналогичны примеру 4. Физико-механические показатели полученной нити приведены в таблице.

П р и м е р 5 (сравнительный). Прядильный раствор статистического поли-м-фениленизо(тере)-фталамида получают аналогично примеру 1, но с дозировкой гомогенной смеси ДХАИК и ДХАТК. Комплексную нить линейной плотности 29 текст формуют при температуре 14оС в водно-ДМАА ванну с концентрацией ДМАА 67,5 мас. % . Пластификационное вытягивание свежесформованной нити в 2,75 раза проводят при температуре 18оС в водно-ДМАА ванне с концентрацией ДМАА 65 мас. % . Нить отмывают от растворителя, высушивают и подвергают термообработке в две стадии: вначале при температуре 300оС вытягивают нить в 1,3 раза, затем при температуре 370оС - в 1,01 раза. Физико-механические показатели полученной нити приведены в таблице.

П р и м е р 6 (сравнительный). Прядильный раствор поли-м-фениленизофталамида в ДМАА получают аналогично примеру 1, но при концентрации полимера 19 мас. % . Комплексную нить линейной плотности 29 текс формуют при температуре 14оС в водно- ДМАА ванну с концентрацией ДМАА 60 мас. % . Пластификационное вытягивание свежесформованной нити в 4,0 раза проводят при температуре 18оС в водно-ДМАА ванне с концентрацией ДМАА 65 мас. % . Нить отмывают от растворителя, высушивают и подвергают термообработке в две стадии: вначале при температуре 280оС нить вытягивают в 1,2 раза, затем при температуре 360оС - в 1,1 раза.

Физико-механические показатели полученной нити приведены в таблице.

П р и м е р 7 (сравнительный). Синтез блоксополиамида проводят по методике примера 1, только соотношение ДХАИК и ДХАТК составляет 40: 60. Удельная вязкость 0,5% раствора полимера в ДМАА с 0,5% хлористого лития равна 1,85. Условия получения комплексной нити аналогичны примеру 1. Физико-механические показатели полученной нити приведены в таблице.

Таким образом, предлагаемый способ позволяет получать теплостойкие ароматически блоксополиамиды с соотношением изо- и терефталоильных звеньев от 30: 70 до 15: 85 при удовлетворительной стабильности и хорошей перерабатываемости раствора сополиамида в диметилацетамиде. Волокно, полученное из синтезированного по данному способу блоксополиамида, имеет прочность на 40-50% выше по сравнению с волокном из поли-м-фениленизофталамида и из статистического поли-м-фениленизо(тере)фталамида, полученного по известному способу.

(56) Патент Японии N 49-17038, кл. 26/5/Е122, опублик. 1974.

Патент США N 3511819, кл. 260-78, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ПОНИЖЕННОЙ СТЕПЕНЬЮ УСАДКИ | 2005 |

|

RU2285760C1 |

| ПОЛИКОНДЕНСАЦИОННЫЙ РАСТВОР СОПОЛИАМИДОБЕНЗИМИДАЗОЛА ДЛЯ ФОРМОВАНИЯ ВЫСОКОПРОЧНЫХ НИТЕЙ С ЧАСТИЧНОЙ НЕЙТРАЛИЗАЦИЕЙ ХЛОРИСТОГО ВОДОРОДА | 2005 |

|

RU2290461C1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ АРОМАТИЧЕСКОГО СОПОЛИАМИДА | 2000 |

|

RU2167961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛОКНА | 1997 |

|

RU2130980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ВОЛОКНА | 2000 |

|

RU2180369C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ И ВОЛОКОН ИЗ АРОМАТИЧЕСКОГО СОПОЛИАМИДА | 2005 |

|

RU2285071C1 |

СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ добавлением к раствору м-фенилендиамина в диметилацетамиде эквимолярного количества смеси дихлорангидридов тере- и изофталевой кислот, взятых в соотношении 70 : 30 - 85 : 15, и последующей нейтрализацией реакционного раствора основанием, отличающийся тем, что, с целью упрощения технологии получения и повышения прочности волокон на основе сополиамидов, к раствору м-фенилендиамина добавляют дихлорангидрид терефталевой кислоты, затем дихлорангидрид изофталевой кислоты и после загрузки 90 - 97 мас. % дихлорангидридов реакционный раствор нейтрализуют и фильтруют.

Авторы

Даты

1994-04-15—Публикация

1981-11-04—Подача