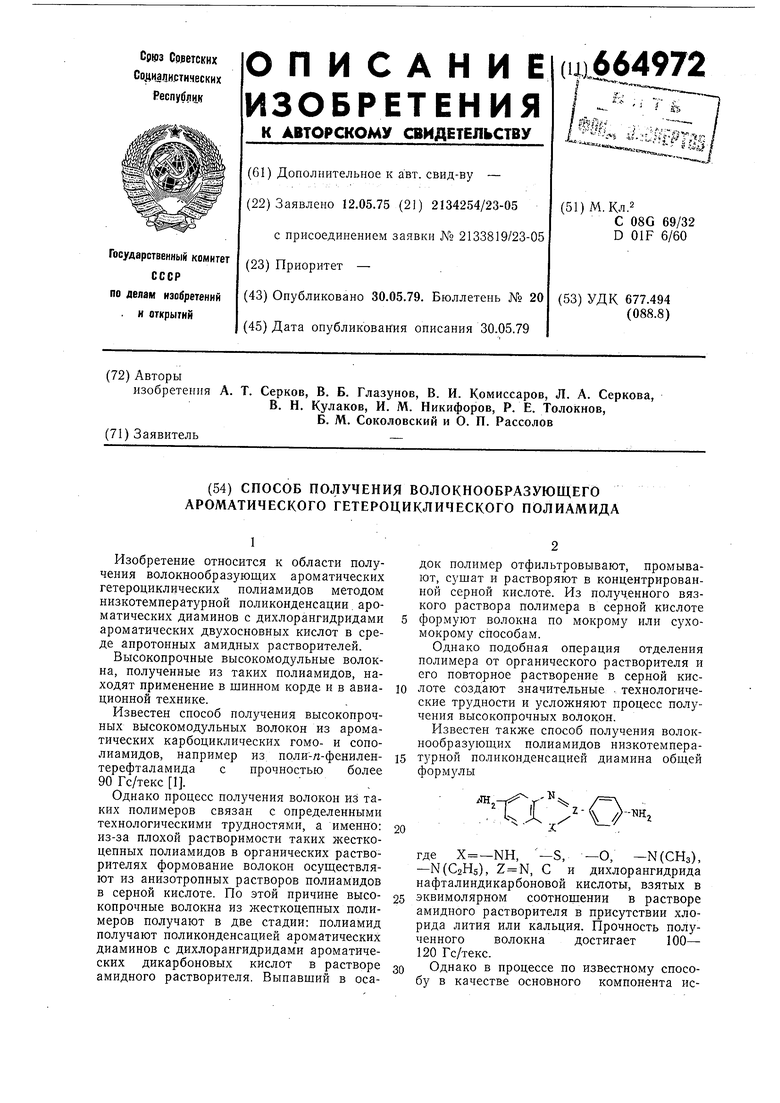

tiOvibsylOT дорогой диамин, а полученные волокна обладают недостаточно высокими физико-механическими показателями 2. Цель изобретения - повышение физикомеханических показателей и удешевление волокон, получаемых из ароматических полиамидов. Поставленная цель достигается тем, что в качестве диамина при синтезе полимера используют более доступное и дешевое соединение формулы

где а) т 20-70 мол.%; и 30-80 мол.%; б) мол.%; п 0 мол.%. Пример 1. (6)-аминобензимидозолил-2 бензол-1,4 в количестве 6,7 г (0,0197 моль) загружают в стеклянную колбу с мешалкой и приливают 250 мл Ы,Ы-диметилацетамида, содержаш,его 4% хлорида лития. Раствор диамина охлаждают до 20°С и добавляют при перемешивании 4 г (0,0197 моль) дихлорангидрида терефталевой кислоты. После перемешивания в течение 1 ч получают вязкий раствор полимера. Логарифмическая вязкость () полимера равна 3,7 дл/г.

Из полученного раствора полимера формуют волокна через фильеру с 60 отверстиями (0 0,1 мм) в водно-диметилацетамидную ванну. Свежесформованные нити вытягивают на 100% и тшательно промывают водой. Высушенное волокно термообрабатывают при 350°С; показатели волокна П/У/М 150/4,5/7800 (где П- относительная прочность при разрыве в Гс/текс, У - удлинение при разрыве в %, М - начальный модуль в кг/мм2).

Пример 2. В трехгорлую колбу с мешалкой загружают 240 мл перегнанного N-метилпирролидона, содержаш,его 2,5% хлористого лития, 5,93 г (70 мол.%) (6)-аминобензимидазолил-2 - бензола-1,4 и 0,8 г (30 мол.%) перегнанного под вакуумом «-фенилендиамина. При перемешивании в раствор диаминов добавляют 5,05 г (100 мол.%) терефталоилхлорида, после чего Бязкость раствора резко возрастает.

После превраш;ения реакционной массы в вязкий гель для нейтрализации НС1 добавляют 1,9 г тонкоизмельченного просушенного карбоната лития. Перемешивают 1 ч до образования текучего раствора. Полученный полимер имеет r|in 3,5 дл/г (0,5%-ный раствор полимера в 98%-ной серной кислоте).

Из полученного раствора полимера формуют нить через фильеру с 20 отверстиями (0 0,1 мм) в водно-диметилацетамидную ванну, содержашую 50% N-метилпирролидона и 1,5% хлористого лития. Свежесформованное волокно вытягивают на

100% и тол,ательно промывают обессоленной воДой. Высушенное волокно термообрабатывают при 350-370°С. Термообработанное волокно имеет показатели П/У/М 190/3,7/8000.

Пример 3. В трехгорлую колбу с мешалкой загружают 245 мл перегнанного диметилацетамида, содержащего 1,7% хлористого кальция, 2,3 г (20 мол.%) (6)-аминобензимидазола-2 - бензола-1,4 и

2,9 г (80 мол.%) я-фенилендиамина. При комнатной температуре в смесь диаминов при перемешивании добавляют 8,57 г (100 мол.%) дихлорангидрида 2,6-нафталиндикарбоновой кислоты. После получеИия вязкого непрозрачного геля к содержимому в колбе добавляют 1,8 г карбоната кальция. После перемешивания в течение 1 ч получают текучий раствор полимера. Полученный полимер имеет ,5 дл/г

(0,5%-ный раствор полимера в 98%-ной сериой кислоте).

Раствор полимера обезвоздушивают в центрифуге и сразу же формуют из него нить черрз фильеру с 20 отверстиями

(0 0,1 мм) в водно-диметилацетамидную ванну, содержашую 30% диметилацетамида и 1,35% хлористого кальция. Свежесформованное волокно вытягивают на 40% и тш,ательно промывают обессоленной водой. Высушенное волокно подвергают термообработке при 350-370°С. Термообработанное волокно имеет показатели П/У/М 170/3,7/7900.

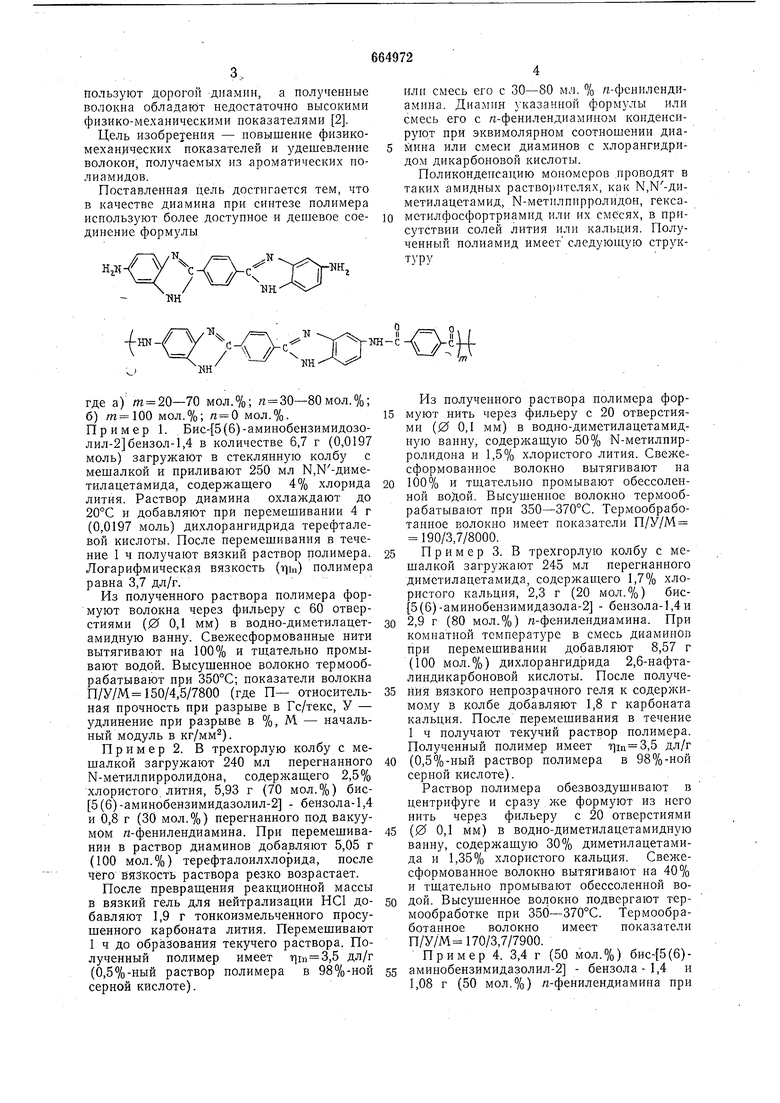

Пример 4. 3,4 г (50 мол.%) (6)аминобензимидазолил-2 - бензола - 1,4 и 1,08 г (50 мол.%) я-фенилендиамина при илп смесь его с 30-80 мл. % д-фенилендиамина. Диамин указанной формулы или смесь его с /г-фенилендиамином конденсируют при эквимолярном соотношении диамина или смеси диаминов с хлорангидридом дикарбоновой кислоты. Поликондеисацию мономеров проводят в таких амидных растворителях, как К,Ы-диметилацетамид, N-метилпирролидон, гексаметилфосфортриамид или их смесях, в присутствии солей лития или кальция. Полученный полиамид имеет следуюшую структуру

перемешивании растворяют в 175 мл 1,5%-ного раствора хлорида лития в Ы,М-диметилацетамиде. Влажность раствора при этом не превышает 0,05%. После растворения смеси диаминов при 0°С в раствор засыпают 5,62 г (100 мол.%) хлорангидрида 4,4-дикарбоксидифенила. В результате чего вязкость раствора полимера резко возрастает.

После превращения реакционной массы в вязкий гель для нейтрализации выделяюшегося НС1 добавляют 1 г тоикоизмельченного просушенного карбоната лития. Перемешивание продолжают 1 ч. Полимер имеет ,l дл/г. Текучий раствор полимера фильтруют через хлопчатобумажный фильтр-материал и формуют через фильеру с 60 отверстиями (0 0,1 мм) в воднодиметилацетамиднзю ванну, содержап1,ую 40% Н,Ы-диметилацетамида и 2,0% хлорида лития. Свежесформованное волокио вытягивают на воздухе или в пластификациоииой ваиие от 30 до 100%. Высушенное волокно термообрабатывают при 370°С 30 мин. После термообработки волокно имеет показатели П/У/М 180/3,9/8600.

Таким образом, предложенный способ позволяет значительно снизить стоимость готового волокна, так как используется более доступный диамин с гетероциклом, и, кроме этого, наряду с ним можно использовать более дешевый продукт, например л-фенилендиамин, получаемый из менее дефицитных продуктов коксохимической и

анилинокрасочной области промышленности.

Предложенный способ позволяет также повысить физико-механические показатели получаемого волокна, что имеет большое практическое значение.

Формула изобретения

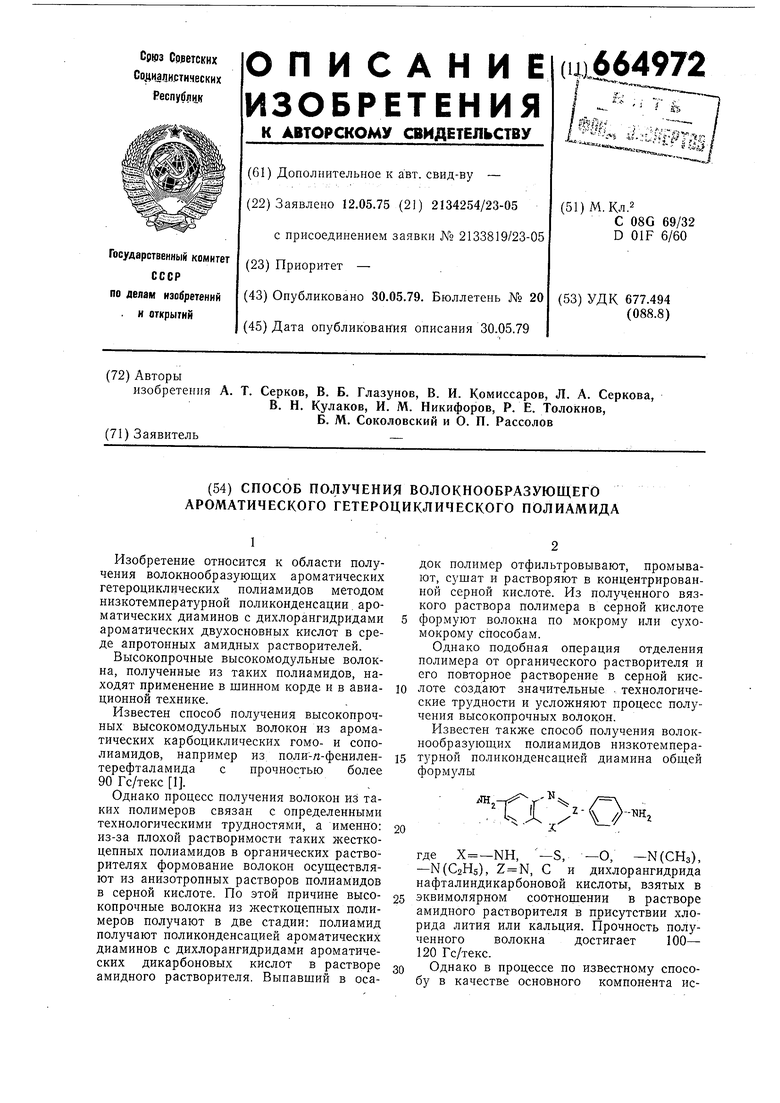

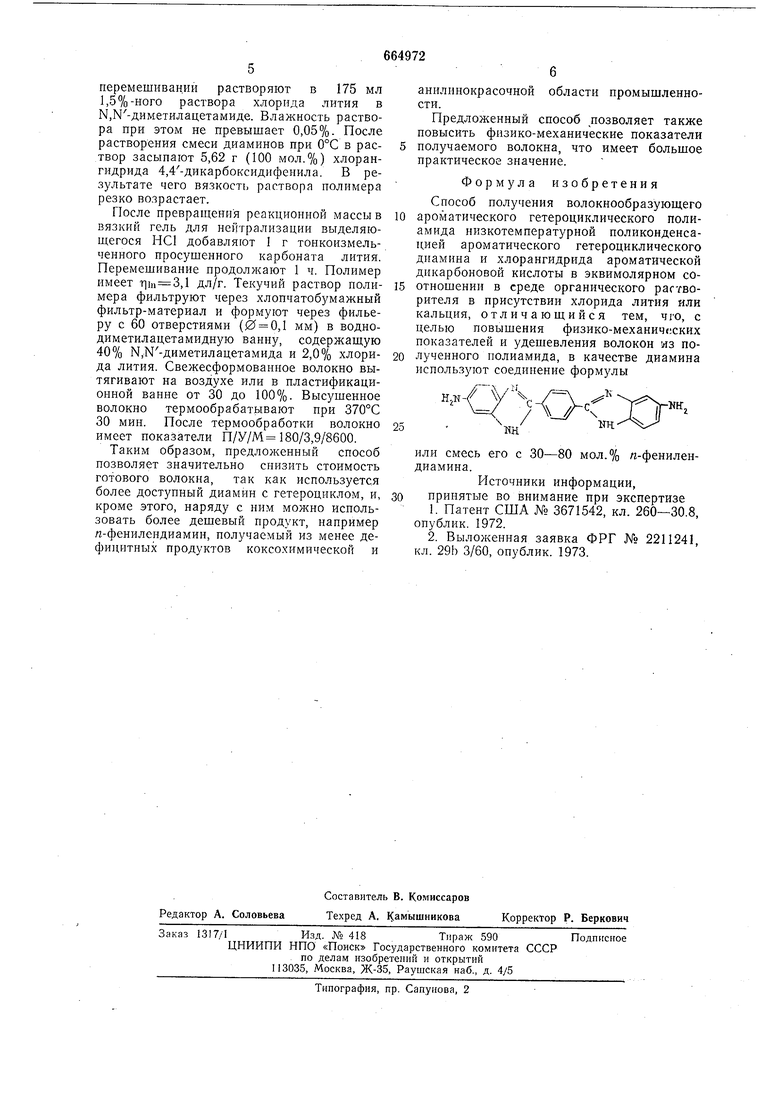

Способ получения волокнообразующего ароматического гетероциклического полиамида низкотемпературной поликонденсацией ароматического гетероциклического диамина и хлорангидрида ароматической дикарбоновой кислоты в эквимолярном соотношении в среде органического рагтворителя в присутствии хлорида лития или кальция, отличающийся тем, чго, с целью повышения физико-механических показателей и удешевления волокон из полученного полиамида, в качестве диамина использ пот соединение формулы

или смесь его с 30-80 мол.% л-фенилендиамина.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3671542, кл. 260-30.8, опублик. 1972.

2.Выложенная заявка ФРГ № 2211241, кл. 29Ь 3/60, опублик. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2005 |

|

RU2277139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ПОНИЖЕННОЙ СТЕПЕНЬЮ УСАДКИ | 2005 |

|

RU2285760C1 |

| Способ получения огнестойкого полиметафениленизофталамидного волокна | 1981 |

|

SU953027A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ ВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1980 |

|

SU896946A1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| АНИЗОТРОПНЫЙ РАСТВОР ДЛЯ ФОРМОВАНИЯ НИТИ И НИТЬ, ПОЛУЧЕННАЯ ИЗ ЭТОГО РАСТВОРА | 1993 |

|

RU2045586C1 |

Авторы

Даты

1979-05-30—Публикация

1975-05-12—Подача