Изобретение относится к эксплуатации трубопроводом и может быть использовано при ремонте путем перекрытия, вырезки дефектного участка и замены его новым.

Известен ряд устройств для перекрытия трубопровода типа резиновых камер, тампонов из глины и деревянных дисков.

Несмотря на простоту и доступность этих методов они обладают рядом недостатков, например, малой надежностью при их использовании на трубопроводах больших диаметров.

Известен также способ перекрытия трубопровода с помощью вводимых в трубу запорных устройств в виде эластичных резервуаров, заполняемых жидкостью (газом) под давлением, которая, расширяясь перекрывает сечение трубопровода.

Однако устройство по этому способу не позволяет надежно перекрыть сечение трубы, так как контактные сопряжения с внутренней ее поверхностью требуют больших сил прижатия, кроме того, уплотнение в таком устройстве не регулируется.

Для перекрытия трубопровода известно также применение гелеобразных поршней и других вязкоупругих разделительных пробок с магнитным наполнителем.

Однако применение упруговязких пробок ограничено разделением нефтепродуктов и очистной трубопровод, что не предполагает средств надежной фиксации передвигающегося поршня в локализованной точке на дефектном участке трубопровода.

Наиболее близким к изобретению по технической сущности и достигаемому результату относится способ временного перекрытия трубопровода, заключающийся в том, что перекрытие осуществляется вязкоупругой пробкой в композицию которого добавлен дисперсный адсорбент с ферромагнитными свойствами, а в процессе закачки в зоне формирования герметизирующего тампона на композицию воздействуют магнитным полем.

Недостатком данного способа является малая ограниченная область применения, в том числе невозможность перекрытия в труднодоступных местах.

Цель изобретения - охрана окружающей среды за счет расширения области применения вязкоупругих разделителей для ремонта трубопровода.

Это достигается тем, что на месте дефектного участка на трубопровод устанавливают электромагнит с подключенными к нему изотопными датчиками и после подготовки протяженного разделительного перекрывающего поршня путем смешивания гелеобразной упруговязкой массы с заданным количеством ферромагнитного материала и добавления соответствующего изотопа в полученную смесь последнюю вводят через подающую камеру в трубопровод и под расчетным избыточным давлением, превышающим силу сцепления упруговязкой массы со стенками удерживающую силу электромагнита продвигают сформированный протяженный поршень до места фиксации, обеспечивающего автоматическую остановку гелеферромагнитного поршня при срабатывании датчика, реагирующего на изотоп и включающего электромагнит, а после остановки поршня сбрасывают давление и осуществляют вырезку дефектного участка с последующей заменой его на новый.

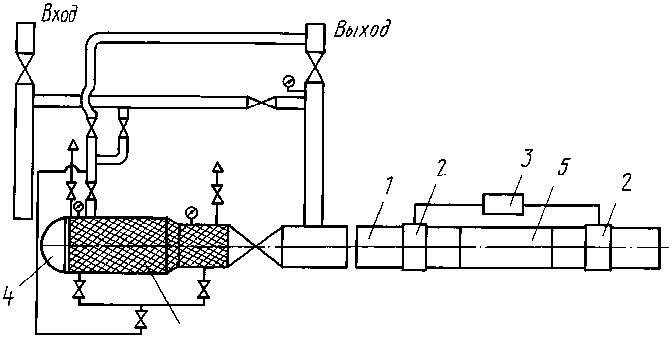

Способ поясняется чертежом.

На чертеже показаны трубопровод 1, электромагнит 2, изотопный датчик 3, подающая камера 4, вырезаемый дефектный участок 5.

Предложенный способ осуществляется следующим образом.

В зависимости от типа перекачиваемого продукта (газа или конденсата), а также диаметра трубопровода и длины подлежащего удалению дефектного участка 5 трубопровода 1 подбираются количественные и качественные характеристики вязкоупругого ферромагнитного поршня - его смешиваемость, длина, вязкость, необходимое для его движения давление, скорость движения, удерживающая сила электромагнита 2, что определяется расчетным путем.

Технологически процесс фиксации гелеферромагнитного поршня можно разделить на четыре основные части: запуск поршня, контроль за его прохождением, фиксация и ремонт дефектного участка 5, причем продуктов очистки после ремонта и гелеферромагнитного поршня в конце ремонтируемого участка.

Камера запуска 4 имеет систему трубопроводов для продувки ее перед заполнением продуктом после запассовки гелеферромагнитного поршня. Герметизируют камеру специальным затвором или равнопроходным краном. После запуска гелеферромагнитного поршня в магистральный трубопровод 1 положение кранов на обвязке приводят в первоначальное состояние. Гелеферромагнитный поршень продвигается до места фиксации на дефектном участке 5, фиксация производится автоматически после срабатывания датчика 5, реагирующего на изотоп, включает электромагнит 2. После выполнения ремонтных работ гелеферромагнитный поршень продвигается до камеры приема, выполняя роль очистного поршня после ремонта.

(56) Авторское свидетельство СССР N 708108, кл. F 16 L 55/10, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ГАЗОПРОВОДА | 2000 |

|

RU2178856C1 |

| Устройство для перекрытия трубопровода | 1984 |

|

SU1218238A1 |

| СПОСОБ РЕМОНТА УЧАСТКА ТРУБОПРОВОДА, ДЕФОРМИРОВАННОГО ИЗГИБОМ | 2012 |

|

RU2505731C2 |

| СПОСОБ ОПОРОЖНЕНИЯ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА | 1994 |

|

RU2079766C1 |

| СПОСОБ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА ПРИ ЕГО РЕМОНТЕ | 2002 |

|

RU2221189C1 |

| СПОСОБ ЗАМЕНЫ ДЕФЕКТНОГО УЧАСТКА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2249142C2 |

| ГЛУБИННЫЙ ПРОБООТБОРНИК | 1996 |

|

RU2108461C1 |

| Устройство для перекрытия трубопроводов | 1984 |

|

SU1195120A1 |

| ГРУЗОВОЙ АВТОМОБИЛЬ С ПЕРЕДНИМИ И ЗАДНИМИ ВЕДУЩИМИ КОЛЕСАМИ | 2011 |

|

RU2483947C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2022 |

|

RU2791795C1 |

Использование: для ремонта путем перекрытия, вырезки дефектного участка и замены его новым. Сущность изобретения: способ ремонта трубопровода состоит в том, что на месте дефектного участка на трубопровод устанавливают электромагнит с подключенными к нему изотопными датчиками и, после подготовки протяженного разделительного перекрывающего поршня путем смешивания гелеобразной упруговязкой массы с заданным количеством ферромагнитного материала и добавления соответствующего изотопа в полученную смесь последнюю вводят через подающую камеру в трубопровод и под расчетным избыточным давлением, превышающим силу сцепления упруговязкой массы со стенками трубопровода, но не превышающим удерживающую силу электромагнита, продвигают сформированный протяженный поршень до места фиксации, обеспечивающего автоматическую остановку гелеферромагнитного поршня при срабатывании датчика, реагирующего на изотоп и включающего электромагнит, а после остановки поршня сбрасывают давление и осуществляют вырезку дефектного участка с последующей заменой его на новый. 1 ил.

СПОСОБ РЕМОНТА ТРУБОПРОВОДА, включающий обнаружение дефектного участка, сброс давления, установку на месте дефектного участка магнитов и закачку внутреннего уплотнительного поршня с ферромагнитным материалом, последующее удаление и замену участка, отличающийся тем, что, с целью защиты окружающей среды путем расширения области применения вязкоупругих разделений, на месте дефектного участка трубопровода устанавливают электромагнит с подключенным к нему изотопным датчиком и после подготовки протяженного разделительно-перекрывающего поршня путем смешивания пенообразной упруговязкой массы с заданным количеством ферромагнитного материала и добавления соответствующего изотопа в полученную смесь поршень вводят через подающую камеру в трубопровод и под расчетным избыточным давлением, превышающим силу сцепления упруговязкой массы со стенками трубопровода, но не превышающим удерживающую силу электромагнита, перемещают сформированный протяженный поршень до места фиксации, обеспечивающего автоматическую остановку гелеферромагнитного поршня при срабатывании датчика, реагирующего на изотоп и включающего электромагнит.

Авторы

Даты

1994-01-15—Публикация

1990-02-16—Подача