Изобретение относится к области судового электромашиностроения и может быть использовано при изготовлении корабельных электрических машин, используемых для привода насосов, гребных винтов, лебедок и т. д. подводных глубоководных аппаратов.

Из известных способов наиболее близким к заявляемому является способ сборки асинхронных электродвигателей общепромышленного применения, при котором производят сборку пакета сердечника статора и укладывают катушечную обмотку в его пазы. Затем пропитывают обмотку электроизоляционным лаком, осуществляют сборку пакета с обмоткой с корпусом и производят механическую обработку замков для подшипниковых щитов, лап и самого корпуса. Аналогично производят сборку сердечника ротора с заливкой короткозамкнутой обмотки, посадку сердечника на вал и механическую обработку шеек вала и наружной поверхности ротора. Затем осуществляют балансировку ротора и его центровку с подшипниковыми щитами относительно расточки статора, после чего производят окончательную сборку электрической машины [1] . Однако при механической обработке пакета статора с обмоткой и корпусом происходит механическое повреждение изоляции обмотки, что недопустимо при применении обмоточного провода с полимерной изоляцией, так как полимерная изоляция никакими лаками не пропитывается и никакими клеями не склеивается, а только спекается и сваривается, что технологически в заводских условиях осуществить затруднительно без специальных технологий, и при повреждении изоляции статор перематывается новым обмоточным проводом.

Задачей данного решения является повышение качества и технологичности сборки, устранение вероятности повреждения обмотки из дорогостоящего провода с полимерной изоляцией в процессе сборки при изготовлении машины.

В известном способе сборки электрической машины собирают пакет сердечника статора с корпусом, а пакет ротора - с валом, укладывают обмотку статора в пазы и заливают короткозамкнутую обмотку ротора, осуществляют механическую обработку ротора и других деталей, балансировку ротора, центруют подшипниковые щиты и ротор относительно расточки статора и производят окончательную сборку электрической машины. В предлагаемом способе при сборке с корпусом используют пакет сердечника статора без обмотки, затем корпус статора с торцов запрессовывают кольца-протекторы, осуществляют механическую обработку колец-протекторов и замков корпуса и одновременно собирают пакет ротора с валом, после чего производят монтаж короткозамкнутой обмотки ротора с размещением пластин-протекторов в выбранные симметричные друг другу пазы пакета ротора, напрессовывают втулки-протекторы на свободные концы вала ротора и подвижные втулки подшипника, выполненные из высокопрочной термообработанной антикоррозионной стали, на шейки вала, запрессовывают металлокерамические вкладыши подшипников в подшипниковые щиты, после чего центруют подшипниковые щиты и ротор с подвижными втулками относительно расточки пакета статора, шлифуют скользящие упорные и опорные поверхности подшипников и устанавливают рабочий зазор в трущихся опорных поверхностях, осуществляют механическую обработку протекторов роторов, затем производят полную промежуточную сборку машины, проверяют механическое вращение и разбег ротора, бой вала, маркируют необходимые детали и разбирают электрическую машину для осуществления балансировки ротора и укладки протяжной обмотки статора, выполненной из провода с полимерной изоляцией, и обеспечивают при этом возможность соединения ее концов с питающим кабелем, причем после намотки каждой фазы обмотки проверяют ее сопротивление изоляции при погружении статора в соленую воду, а затем производят окончательную сборку электрической машины.

Предлагаемый способ сборки электрической машины повышает ее надежность, а также ресурс, те сроки службы, за счет исключения повреждений изоляции обмотки.

Предлагаемая новая последовательность операций позволяет сократить время сборки машины, т. к. процесс сборки осуществляется на одном рабочем месте.

Исключение возможности повреждений изоляции обмоточного провода позволяет снизить стоимость машины в целом, т. к. обмоточные провода с полимерной изоляцией, например, из облученного полиэтилена и фторопласта - это дорогостоящий материал, и обмотка статора по стоимости составляет 25% от стоимости машины.

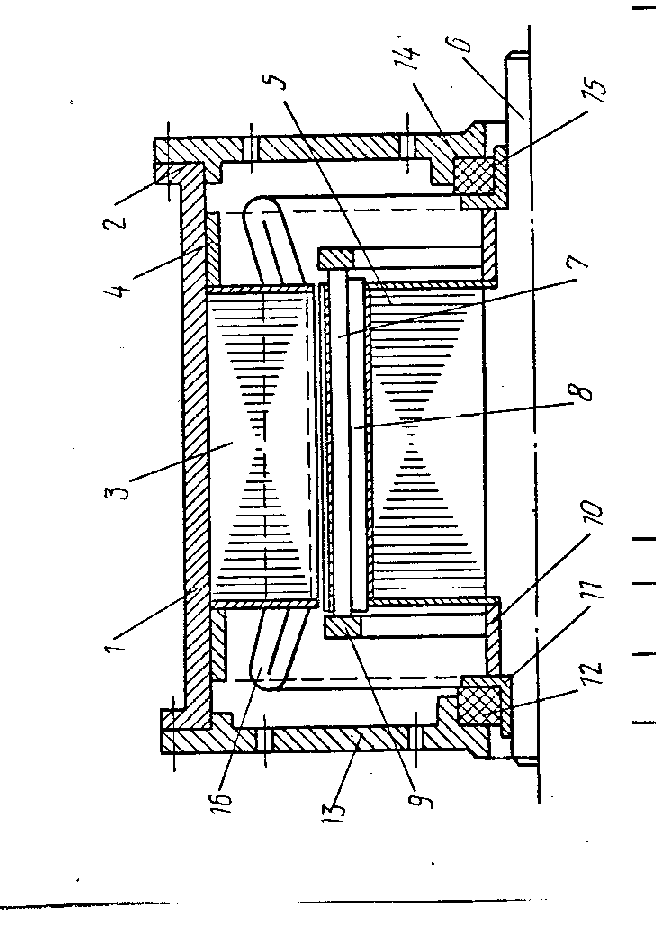

На чертеже в продольном разрезе изображена электрическая машина Ветохина ЭМВ.

Изготовленные части электрической машины поступают на общий сборочный участок для намотки статора, монтажа электрохимической защиты и обмотки ротора, комплектации и шлифовки подшипников, балансировки ротора, центровки и контроля сопротивления изоляции обмотки статора и окончательной сборки машины.

На обмоточном рабочем месте не должно быть металлических предметов, которые могут повредить изоляцию провода при протяжке каждой фазы, пол и столы для намотки статора должны быть деревянными. Кроме того, на рабочем месте должны быть емкости с искусственной морской водой для проверки сопротивления изоляции каждой фазы методом погружения машины в воду по окончании намотки.

На сборочный участок поступает изготовленный корпус 1 с замками 2 и пакет 3 сердечника статора без обмотки. Пакет 3 сердечника статора запрессовывается в корпус 1, после чего с обоих торцов корпуса 1 запрессовывают кольца-протекторы 4 статора. Замки 2 и кольца-протекторы 4 протачивают на токарно-фрезерном станке. Одновременно на сборочный участок поступают пакет 5 сердечника ротора и обработанный вал 6, который вставляют в сердечник 5 ротора. После технологической обработки пазов ротора 5 и их изолировании в них вставляют медные стержни 7 короткозамкнутой обмотки ротора, а в выбранные симметричные пазы вставляют пластины-протекторы 8 ротора, которые имеют плотный электрический контакт с медными стержнями 7. Стержни 7 сваривают между собой по торцам медными короткозамкнутыми кольцами 9. На концы вала 6 напрессовывают втулки-протекторы 10 и подвижные втулки 11 подшипника из термообрабатываемой высокопрочной антикоррозионной стали. Затем предварительно изготовленные металлокерамические вкладыши 12 запрессовывают внатяг в подшипниковые щиты 13 и производят подгонку размеров замков подшипниковых щитов 13 под замки 2 корпуса 1. После чего центрируют подшипниковые щиты 13 и ротор 5 с подвижными втулками 11 относительно расточки статора, шлифуют скользящие упорные 14 и опорные 15 поверхности подшипников. В трущихся опорных поверхностях 15 подшипника методом шлифовки устанавливают рабочий зазор по движению или ходовой, а в упорных поверхностях 14 - разбег ротора. Производят токарно-механическую обработку втулок-протекторов 10 и осуществляют полную промежуточную сборку машины без обмотки статора для проверки механического вращения и разбега ротора, боя вала. Затем разбирают электрическую машину, производят при этом необходимую маркировку частей машины. Ротор устанавливают на балансировочный станок и балансируют установкой дополнительных грузов по торцам ротора и одновременно производят укладку протяжной трехфазной обмотки 16 (многофазной) статора из обмоточного провода с полимерной изоляцией, концы которой соединяют с питающим кабелем.

Протяжку обмоточного провода фазы через статора производят попарно челночным методом, используя для этой цели полуавтоматические реверсивные барабаны для намотки и смотки обмоточного провода. Барабаны устанавливаются с обоих торцов статора. Параллельно на этом же рабочем месте производят балансировку ротора на балансировочном станке, для устранения небаланса прикрепляют дополнительные грузы по торцам бочки ротора. После завершения балансировки ротора и укладки протяжной обмотки, соединенной с необходимой длины питающим кабелем, производят окончательную сборку электрической машины.

Сборка заканчивается проверкой сопротивления изоляции обмотки статора методом погружения машины в емкость с искусственной морской водой (3% -ный раствор поваренной соли NaCl и химически чистой соли марки ЧДА) и ее выдержки в течение не менее 1 ч. Сопротивление изоляции при этом не должно быть меньше 500 МОм или равняться исходному состоянию обмоточного провода перед намоткой обмотки статора. Если сопротивление изоляции будет меньше 500 МОм, статор перематывается новым обмоточным проводом той же марки по описанной технологии. (56) Антонов М. В. , Герасимов Л. С. Технология производства электрических машин. - М. : Энергоиздат, 1982, с. 12 и 352.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ" | 1994 |

|

RU2065656C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2320063C2 |

| ЭЛЕКТРИЧЕСКАЯ МИКРОМАШИНА ВЕТОХИНА (ЭММВ) | 1992 |

|

RU2041545C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА ЭМВ | 1993 |

|

RU2106733C1 |

| ТОРЦЕВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА (ТЭМВ) | 1993 |

|

RU2041547C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ | 1992 |

|

RU2043691C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ ЗАЩИТА АСИНХРОННОЙ МАШИНЫ ВЕТОХИНА ДЛЯ НЕФТЕГАЗОВЫХ СКВАЖИН (АМВ НГС) | 2010 |

|

RU2450408C2 |

| ПОГРУЖНОЙ ВЕНТИЛЬНО-ИНДУКТОРНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ ОТКРЫТОГО ИСПОЛНЕНИЯ | 2011 |

|

RU2465708C1 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

| Электрическая машина Ветохина ЭМВ | 1990 |

|

SU1813228A3 |

Использование: в электромашиностроение, например, для привода насосов гребных винтов подводных глубоководных аппаратов. Сущность изобретения: производят сборку корпуса 1 с пакетом 3 сердечника статора без обмотки, одновременно осуществляют сборку сердечника 5 ротора с валом 6, после чего производят монтаж короткозамкнутой обмотки ротора с размещением пластин-протекторов 8 в выбранные симметричные друг другу пазы, производят монтаж остальных деталей. Центруют подшипниковые щиты 13 и ротор относительно расточки пакета 3 статора, потом производят полную промежуточную сборку машины, проверяют механические параметры и разбирают электрическую машину для балансировки ротора и укладки протяжной обмотки 16 статора из обмоточного провода с полимерной изоляцией, причем после намотки каждой фазы проверяют ее сопротивление изоляции при погружении статора в солевую воду, после чего производят окончательную сборку электрической машины. Изобретение повышает качество и технологичность сборки, а также повышает качество и снижает стоимость электрической машины путем исключения возможности повреждения обмотки статора из дорогостоящего материала. 1 ил.

Способ сборки электрической машины, согласно которому собирают пакет сердечника статора с корпусом, а пакет ротора - с валом, укладывают обмотку статора в пазы и заливают короткозамкнутую обмотку ротора, осуществляют механическую обработку ротора и других деталей, балансировку ротора, центруют подшипниковые щиты и ротор относительно расточки статора и производят окончательную сборку электрической машины, отличающийся тем, что при сборке с корпусом используют пакет сердечника статора без обмотки, затем корпус статора с торцов запрессовывают кольца-протекторы, осуществляют механическую обработку колец-протекторов и замков корпуса и одновременно собирают пакет ротора с валом, после чего производят монтаж короткозамкнутой обмотки ротора с размещением пластин-протекторов в выбранные симметричные пазы пакета ротора, напрессовывают втулки-протекторы на свободные концы вала ротора и подвижные втулки подшипника, выполненные из высокопрочной термообработанной антикоррозионной стали, - на шейки вала, запрессовывают металлокерамические вкладыши подшипников в подшипниковые щиты, после чего центруют подшипниковые щиты и ротор с подвижными втулками относительно расточки пакета статора, шлифуют скользящие упорные и опорные поверхности подшипников и устанавливают рабочий зазор в трущихся опорных поверхностях, осуществляют механическую обработку протекторов ротора, затем производят полную промежуточную сборку машины, проверяют механическое вращение и разбег ротора, бой вала, маркируют необходимые детали и разбирают электрическую машину для осуществления балансировки ротора и укладки протяжной обмотки статора, выполненной из провода с полимерной изоляцией, и обеспечивают при этом возможность соединения ее концов с питающим кабелем, причем после намотки каждой фазы обмотки проверяют ее сопротивление изоляции при погружении статора в соленую воду, а затем производят окончательную сборку электрической машины.

Авторы

Даты

1994-01-15—Публикация

1992-05-13—Подача