Изобретение относится к области электротехники, а именно к технологии изготовления электрических машин в условиях конвейера.

Известен СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ (RU 2127016), включающий доставку на производство материалов и полуфабрикатов, получение заготовки вала с последующей механической обработкой, штамповку листов сердечников ротора и статора из рулонной электротехнической стали, сборку листов сердечника ротора на оправку, прессование, установку в его пазы короткозамкнутой обмотки с замыкающими кольцами и вентиляционными лопатками, выпрессовку оправки, запрессовывание вала в подогретый сердечник с удержанием от смещения натягом посадки, производство после сборки механической обработки наружной поверхности сердечника и шеек вала - под посадку подшипников, динамическую балансировку ротора и напрессовку подшипников, сборку листов сердечника статора на оправку, прессование, скрепление, обработку наружной поверхности сердечника статора под посадку в станину, укладку в пазы обработанного сердечника изоляции, обмотки и клина, припаивание выводных концов, формование лобовых частей, скрепление их бандажом, пропитку обмотки в лаке, ее сушку, подготовку заготовок корпуса, щитов, коробки выводов, вентилятора, механическую обработку литых деталей, сборку двигателя путем сборки статора, запрессовки сердечника в станину, обработки на базе внутреннего диаметра сердечника посадочных поверхностей под щит и поверхности лап, сборки коробки выводов, заведения в собранный статор ротора, установки на подшипники щитов с креплением их и напрессовки их на посадочные места станины, установки вентилятора, его кожуха, грузовых болтов и заземления, испытание собранного двигателя, окраску, консервацию и упаковку, отличающийся тем, что сборку листов сердечника ротора на оправку выполняют в виде трех пакетов с прямыми или скошенными пазами, пазы пакетов смещают между собой на половину пазового деления, короткозамкнутую обмотку в пазах выполняют стержневой с внешними и общими промежуточными замыкающими кольцами, средний пакет сердечника статора выполняют с числом пазов Z2', равным числу пазов Z2 крайних пакетов и смешенным относительно крайних пакетов на половину пазового деления, или неравным числу пазов Z2 крайних пакетов, причем одно из внешних замыкающих колец выполняют с большей, а другое - с меньшей площадью поперечного сечения, чем площади поперечного сечения общих промежуточных короткозамкнутых колец, которые выполняют равными между собой.

Известный способ обеспечивает снижение трудоемкости изготовления электродвигателя, что, в свою очередь, приведет к расширению области использования таких электродвигателей в качестве однофазных, трехфазных, многоскоростных, крановых, тяговых, лифтовых, тельферных и других. Недостатком известного способа является невозможность его использования для сборки бесщеточного электродвигателя.

Известна производственная линия для изготовления статоров (https://provod-cabel.com/catalog/izgotovlenie-statorov-rotorov-i-ehlektrodvigatelej/), которая включает следующие этапы:

1) Загрузка сердечника. Сердечник статора устанавливается в конвейерную систему. Сердечник укладывается в специально изготовленный лоток, который передвигается по конвейерной системе.

2) Изолирование пазов. Оператор устанавливает сердечник в установку изолирования пазов статора горизонтального типа CZDW2-300/400. Далее, оператор нажимает кнопку «СТАРТ», после чего система автоматически изолирует все пазы сердечника. Оператору требуется только изъять сердечник из системы и установить его на конвейер.

3) Намотка катушек. Оператору требуется закрепить конец провода на оснастке и нажать «СТАРТ». Установка RX4-650 начнет намотку катушек на оснастку. После окончания процесса намотки, оператору требуется снять катушки с оснастки и переместить их на следующий этап производства.

4) Втягивание обмоток и предварительная формовка. Статор после изолирования пазов по конвейеру перемещается до данного этапа. Сначала оператору требуется установить катушки (обмотки) на оснастку системы QKW1-300/400. Далее оператор устанавливает статор в систему и нажимает кнопку «СТАРТ». Установка автоматически произведет втягивание обмоток в пазы статора и произведет предварительную формовку. После окончания процесса оператору требуется изъять статор из установки и установить его на конвейер.

5) Подготовительная формовка. Далее статор по конвейеру перемещается на этап подготовительной формовки. Подготовительная формовка требуется для дальнейших процессов скручивания пакета и бандажирования. Оператору требуется установить статор в установку Z2XW2-400/300 и нажать кнопку «СТАРТ». Система произведет формовку лобовых частей. Далее оператор изымает статор из системы и устанавливает его на конвейер для дальнейшего движения.

6) Скручивание и сварка пакета. Оператор устанавливает статор в установку ND-B-LXHJ-300 и нажимает кнопку «СТАРТ». Система фиксирует статор и производит скручивание пакета до заданного угла. После этого система производит сварку пакета. После окончания процесса оператору требуется установить статор на конвейер.

7) Бандажирование. Оператор устанавливает статор в установку BXIW2-300/320 и нажимает кнопку «СТАРТ». Система производит бандажирование одной стороны статора. Далее оператор переворачивает статор, и система производит бондажирование второй стороны. Далее оператор устанавливает статор на конвейер.

8) Финальная формовка. Процесс финальной формовки идентичен процессу предварительной формовки. Оператор устанавливает статор в установку Z3XW2-300/400 и нажимает кнопку «СТАРТ». Система произведет финальную формовку лобовых частей согласно ТЗ. Далее оператор изымает статор из системы и устанавливает его на конвейер для дальнейшего движения.

9) Тестирование. Оператор устанавливает статор в установку тестирования ND-TS-8912-036. Установка оснащена двумя станциями. Если оператор устанавливает статор в левую станцию, закрывает ее кожухом и нажимает «СТАРТ». Установка начинает проверку параметров статора. Если параметры неверны, машина даст звуковой сигнал. Во время процесса тестирования, оператор может установить второй статор во вторую станцию системы. Далее производится выгрузка готового проверенного статора, либо его установка на конвейер для дальнейшего передвижения.

Недостатком известной линии является обеспечение сборки только статора.

Известен Способ и устройство монтажа ротора в статор электрической машины (RU 2688186), по которому создают упор и фиксируют на статоре электрической машины лапы устройства, а ротор помещают в трубу из немагнитного материала с возможностью экранирования магнитного потока и уменьшения силы притяжения, создаваемой постоянными магнитами, при этом трубу из немагнитного материала фиксируют таким образом, чтобы она была расположена в воздушном зазоре, отличающийся тем, что статор электрической машины располагают на опорах вертикально, опоры и лапы выполняют едино, конец вала и запрессованные подшипники электрической машины помещают во вторую трубу из немагнитного материала, которую крепят к первой трубе из немагнитного материала, при этом установку ротора осуществляют вращением рукоятки, опуская первую и вторую трубы из немагнитного материала с ротором и подшипниками в статор электрической машины. Недостатком известного способа является невозможность его использования при размещении статора в ротор.

Наиболее близким аналогом является СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН (RU 2030005), заключающийся в получении пластин ротора и статора, сборке их в пакет, запрессовке в пакет оправки, заливке в пазы алюминиевой обмотки с замыкающими кольцами, выпрессовке оправки и запрессовке вала, механической обработке наружной поверхности сердечника и шеек вала под подшипники, производят динамическую балансировку, собирают на оправку, скрепляют и производят механическую обработку сердечника статора и запрессовывают его в станину, укладывают в пазы изоляцию, обмотку и клин, припаивают выводные концы, формируют лобовые части, скрепляют их бандажом и пропитывают обмотку лаком, сушат, заводят в статор, на подшипники надевают щиты, устанавливают в станине и крепят болтами, устанавливают вентилятор, кожух вентилятора, болты грузовой и заземления, отличающийся тем, что, с целью повышения стабильности КПД и снижения трудоемкости изготовления электрических машин, перед операцией штамповки пластин статора-ротора из партии электротехнической стали одной плавки производят штамповку контрольных колец по размерам пластины сердечника с разным сочетанием односторонних зазоров между пуансонами и матрицами, определяют упругие деформации Ux для штампуемой стали по зависимости

Ux=0,5(dx-Фx),

где dx - диаметр пуансона или матрицы контрольного штампа, мм;

Фx - диаметр отверстия или детали в штамповке, мм;

x - порядковый номер одностороннего зазора между пуансоном и матрицей, мм;

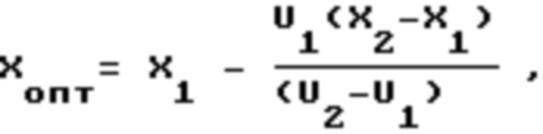

принимают линейную зависимость размера односторонней упругой деформации от размеров одностороннего зазора, натяга, диаметра пуансона штампа и определяют величину оптимального одностороннего зазора Xопт для данной плавки по зависимости

где Umax - максимальная упругая односторонняя деформация при нулевом расчетном зазоре, мм;

U1 и U2 - размеры односторонних упругих деформаций, меньшие Umax мм;

X1 и X2 - размеры односторонних контрольных зазоров меньшие Xопт, мм;

штампуют контрольные кольца с зазорами, меньшими и равными Xопт, формируют контрольные пакеты, снимают показатели удельных потерь и коэффициенты силы и по их минимальным значениям выбирают рабочий зазор для данной плавки стали и определяют величину максимально допустимых односторонних натягов

Nmax = D ⋅ 0,5 ⋅ K,

где D - диаметр сопрягаемого пакета или технологической оправки;

K - коэффициент упругого одностороннего натяга.

Известный способ направлен на повышение стабильности КПД, ресурса и снижение трудоемкости изготовления электрических машин в условиях непрерывного массового производственного процесса. Однако данный способ не обеспечивает полный цикл сборки бесщеточных электродвигателей.

Целью изобретения является обеспечение сборки бесщеточного электродвигателя, включая одновременную сборку статора и ротора в условиях конвейерного производства со строгой последовательностью регламентируемых операций.

Поставленная цель достигается заявляемым способом изготовления бесщеточных электродвигателей, в котором производится одновременная поэтапная сборка статора и ротора с последующим размещением статора в ротор, тестированием готового электродвигателя и сверкой его технических характеристик требуемым параметрам.

Сборка статора включает намотку статора медным термостойким эмальпроводом, концы которого являются контактами, зачистку и скручивание контактов между собой. Скрученные контакты окунаются в олово, затем проводится промежуточный контроль статора на соответствие требуемым характеристикам. На следующем этапе на всю обмотку статора наносится лак. После нанесения лака статор помещается в сушильный шкаф, где происходит запекание лака в течение 1 часа при температуре 90°С. Затем к подготовленным контактам припаивается токопроводник. После припаивания токопроводника устанавливается электроизоляция на всю длину припоя. На последнем этапе в статор устанавливается втулка с подшипниками. Готовый статор подается на вторую линию для установки его в готовый ротор.

Параллельная сборка ротора включает нанесение эпоксидного клея на корпус ротора, запрессовку крышки в корпус ротора, запрессовку вала в крышку ротора, установка и запрессовка магнитов в корпус ротора, при этом все магниты устанавливаются одновременно. Затем корпус ротора с запрессованными крышкой с валом и магнитами помещается в сушильный шкаф для запекания. Запекание проводится при температуре 90°С в течение 1 часа. После запекания ротор подвергается балансировке, Затем помещается в сушильный шкаф на 30 мин. при температуре 90°С для отвердения балансировочной пасты. В готовый ротор устанавливается готовый статор, изготовленный на параллельной линии.

После размещения готового статора в готовом роторе производится заключительное тестирование готового электродвигателя и сверка его технических характеристик требуемым параметрам.

В случае успешного тестирования производится окончательное крепление статора и ротора между собой посредством винта и маркировка готового электродвигателя.

Намотка статора производится на станке. Такая намотка обеспечивает возможность варьирования числа витков статора, что в свою очередь позволяет производить электродвигатели с различными техническими характеристиками: чем больше количество витков в статоре, тем больше сопротивление в обмотке статора, и тем меньше крутящий момент (обороты в минуту) электродвигателя. Формула для расчета крутящего момента электродвигателя выглядит следующим образом:

М = I × Ф × м × шт. / р, где:

M - крутящий момент;

I - сила тока (А);

Ф - магнитный поток (Вб - вебер: 1ВБ=1Тл*1м2);

м - длина вектора статора (м);

шт. - число витков обмотки (шт.);

р - радиус статора (м).

Расчет коэффициента полезного действия электродвигателя производится по следующей формуле:

η=P/√3UIcosϕ, где:

P - номинальная мощность электродвигателя;

U -номинальное напряжение (напряжение на которое подключается электродвигатель);

I - номинальный ток электродвигателя;

cosϕ - коэффициент мощности - отношение активной мощности к полной (принимается от 0,75 до 0,9 в зависимости от мощности электродвигателя).

В качестве медного термостойкого эмальпровода используется эмальпровод марок ПЭТД-2-200 диаметр 0,4-0,69 мм. В качестве лака используется Лак электроизоляционный термостойкий KO-921, либо его аналоги. В качестве токопроводника используется провод с залуженными концами марки 18 AWG.

Заявляемый способ реализуется следующим образом.

Сборка бесщеточного электродвигателя производится на конвейере, состоящем из двух параллельных линий, на которых производятся регламентируемые и строго последовательные операции. Обе линии подключены к компрессору для подачи сжатого воздуха, необходимого для работы станков. На одной линии собирается статор, на второй линии собирается ротор. После сборки статора и ротора на отдельных линиях эти две детали собираются в единое изделие и тестируются на стенде.

Пример 1. Сборка бесщеточного трехфазного двигателя типа 2810

Намотка эмальпровода ПЭТД-2-200 диаметром 0,56 мм на статор производится на станке. По окончании намотки концы эмальпровода, являющиеся контактами, зачищаются от лака и скручиваются для лучшей токопроводимости и последующей подготовки контактов статора к окунанию в олово, запеканию и пайки.

Скрученные контакты окунаются в электрический тигель для обработки их оловом.

После обработки оловом проводится промежуточный компьютеризованный контроль статора. На статор с намотанным на него эмальпроводом и подготовленными контактами подаётся слабый разряд электрического тока и проводятся измерения электрического сопротивления в разных частях статора. Промежуточный контроль позволяет выявить повреждения статора и намотанного на него эмальпровода.

После промежуточного контроля на всю обмотку статора наносится лак, который затем запекается в сушильном шкафу в течение 1 часа при температуре 90°С.

К трем контактам статора припаивается токопроводник марки 18 AWG необходимой длины. Пайка токопроводника к контактам статора производится при помощи паяльной станции при температуре до 350°C. После пайки при помощи промышленного фена устанавливается электроизоляция, которую необходимо укладывать строго до конца контактов статора, чтобы избежать нагрева и замыкания статора при работе электродвигателя на высоких оборотах.

Затем в статор устанавливается втулка с подшипниками. Установка подшипников в посадочное место на втулке осуществляется с помощью ручного пресса строго перпендикулярно оси втулки. Втулка с установленными подшипниками запрессовывается в статор до упора с помощью ручного пресса со специальной насадкой.

После изготовления статора его перемещают на вторую линию сборки для установки его в готовый ротор.

Параллельная сборка ротора включает нанесение эпоксидного клея на корпус ротора, запрессовку крышки в корпус ротора. Запрессовка производится на пневматическом прессе с ходом цилиндра до 100 мм, давлением до 800 кг. Затем в крышку корпуса ротора устанавливается вал. Вал устанавливается при помощи сервопресса. Сервопресс настраивается таким образом, что крышка устанавливается в определенное неподвижное положение и вал запрессовывается строго перпендикулярно крышке в специальный паз.

На следующем этапе в корпус ротора устанавливаются магниты. Для бесщеточных трехфазных электродвигателей типа 2810 используется 14 магнитов, которые устанавливаются одновременно под давлением до 10 кг/см2. Размер магнитов соответствует требованиям сборочных чертежей для двигателей типа 2810.

Затем корпус ротора с запрессованными крышкой с валом и магнитами помещается в сушильный шкаф для запекания. Запекание проводится при температуре 90°С в течение 1 часа.

После запекания производится балансировка ротора. Балансировка ротора выполняется на специальном станке. Балансировочный станок указывает количество балансировочной пасты и место ее размещения на корпусе ротора для получения допустимых показателей. После балансировки ротора он еще раз помещается в сушильный шкаф, где производится запекание и отвердевание балансировочной пасты в течение 30 мин при температуре 90°С.

Далее в готовый ротор устанавливается статор, поданный с первой линии. После сборки электродвигателя, готовое изделие подается на заключительное тестирование.

Готовый двигатель подключается к электрическому блоку питания и специальному тестеру. После включения цепи двигатель разгоняется до максимального количества оборотов и происходит считывание параметров готового изделия. Тестер показывает показатели сопротивления, напряжения, количество оборотов. Также готовый двигатель проходит испытания на специальном стенде для испытания силы тяги двигателя и измерения характеристик.

При успешном завершении испытаний и сверки технических характеристик изделия - закручивается винт и шайбу для надежного крепления статора и ротора между собой. Винт устанавливается на специальный клей для металлов. С помощью станка для лазерной гравировки выжигается лазером наименование электродвигателя, марка, серия и его параметры.

Пример 2. Сборка бесщеточного трехфазного двигателя типа 2812

Виды, последовательность и параметры технологических операций аналогичны примеру 1. Для изготовления статора двигателя типа 2812 использовалась эмальпровод ПЭТД-2-200 диаметром 0,69 мм. Для бесщеточных трехфазных электродвигателей типа 2812 используется 14 магнитов, которые устанавливаются одновременно под давлением до 10 кг/см2. Размер магнитов соответствует требованиям сборочных чертежей для двигателей типа 2812.

Пример 3. Сборка бесщеточного трехфазного двигателя типа У12

Виды, последовательность и параметры технологических операций аналогичны примеру 1. Для изготовления статора двигателя типа У12 использовался эмальпровод ПЭТД-2-200 диаметром 0,4 мм. Для бесщеточных трехфазных электродвигателей типа У12 используется 40 магнитов, которые устанавливаются одновременно под давлением до 10 кг/см2. Размер магнитов соответствует требованиям сборочных чертежей для двигателей типа У12.

Использование заявляемого способа изготовления бесщеточных электродвигателей позволяет повысить эффективность рабочего процесса при производстве электродвигателей, обеспечивая требуемую последовательность операций и оптимизацию передачи собираемых компонентов двигателя, находящихся на различных стадиях сборки между рабочими местами монтажников. Заявляемый комплекс обеспечивает одновременную сборку нескольких двигателей также за счет сборки статора на станке: при помощи подбора медной проволоки определенного сечения и количества витков намотки подбираются технические характеристики двигателей, необходимые для решения различных задач. Тем самым процесс производства позволяет закрыть весь спектр производства электродвигателей с различными техническими характеристиками. Заявляемый комплекс также обеспечивает возможность осуществления текущего контроля каждого этапа сборки и заключительного тестирования готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2320063C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЕНТИЛЬНО-ИНДУКТОРНОГО ГЕНЕРАТОРА | 2009 |

|

RU2390905C1 |

| РАЗДЕЛЕННАЯ ВДОЛЬ ОСИ КОНСТРУКЦИЯ СТАТОРА ДЛЯ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2008 |

|

RU2507662C2 |

| БУРОВОЙ НАСОС ПРЯМОГО ПРИВОДА С ПОСТОЯННЫМИ МАГНИТАМИ | 2010 |

|

RU2575721C2 |

| Способ модернизации асинхронной электромашины привода насоса систем транспорта добываемой нефти | 2019 |

|

RU2720880C1 |

| БЕСЩЕТОЧНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2000 |

|

RU2170487C1 |

| ЭЛЕКТРИЧЕСКАЯ МИКРОМАШИНА ВЕТОХИНА (ЭММВ) | 1992 |

|

RU2041545C1 |

Изобретение относится к области электротехники. Технический результат – повышение эффективности рабочего процесса. Согласно заявленному способу изготовления бесщеточных электродвигателей производится одновременная поэтапная сборка статора и ротора. Сборка статора включает намотку статора медным термостойким эмальпроводом, концы которого являются контактами, зачистку и скручивание контактов между собой. Скрученные контакты окунаются в олово, затем проводится промежуточный контроль статора. Далее на всю обмотку статора наносится лак, и статор помещается в сушильный шкаф. К подготовленным контактам припаивается токопроводник и устанавливается электроизоляция на всю длину припоя. На последнем этапе в статор устанавливается втулка с подшипниками. Готовый статор подается на вторую линию для установки его в готовый ротор. Параллельная сборка ротора включает нанесение эпоксидного клея на корпус ротора, запрессовку крышки в корпус ротора, запрессовку вала в крышку ротора, установку и запрессовку магнитов в корпус ротора. Затем осуществляется запекание и балансировка ротора. После размещения готового статора в готовом роторе производится заключительное тестирование готового электродвигателя и сверка его технических характеристик, а после – окончательное крепление статора и ротора между собой.

Способ изготовления бесщеточных электродвигателей, заключающийся в изготовлении ротора и статора, сборке их в единое изделие, отличающийся тем, что изготовление ротора и статора производится одновременно на параллельных линиях, при этом сборка статора включает намотку статора медным термостойким эмальпроводом, концы которого являются контактами, зачистку и скручивание контактов между собой, окунание скрученных контактов в олово, проведение промежуточного контроля, нанесение лака на обмотку статора, запекание лака в течение 1 часа при температуре 90°С, припаивание токопроводника к подготовленным контактам, установку электроизоляция на всю длину припоя, установку в статор втулки с подшипниками, подачу готового статора на вторую линию для установки его в готовый ротор; параллельная сборка ротора включает нанесение эпоксидного клея на корпус ротора, запрессовку крышки в корпус ротора, запрессовку вала в крышку ротора, установку и запрессовку магнитов в корпус ротора, при этом все магниты устанавливаются одновременно, запекание ротора при температуре 90°С в течение 1 часа, балансировку и запекание в течение 30 минут при температуре 90°С; установка готового статора в готовый ротор, проведение заключительного тестирования готового электродвигателя и сверка его технических характеристик требуемым параметрам, окончательное крепление статора и ротора между собой посредством винта и маркировка готового электродвигателя.

| JP 2002233122 A, 16.08.2002 | |||

| Способ сборки машин постоянного тока с постоянными магнитами | 1986 |

|

SU1464253A1 |

| Масляная хлебопекарная печь | 1929 |

|

SU16623A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Способ и устройство монтажа ротора в статор электрической машины | 2018 |

|

RU2688186C1 |

Авторы

Даты

2025-05-12—Публикация

2024-07-31—Подача