Изобретение относится к черной металлургии, а именно к производству ферросплавов, и может быть использовано на ферросплавных заводах, специализирующихся на производстве марганцевых сплавов.

Известен способ дефосфорации силикомарганца, заключающийся в том, что сплав выпускают в предварительно подготовленный разливочный ковш, в котором находится скаченный шлак от предыдущей плавки в количестве 10-20% от массы получаемого металла, при этом поверхность шлака покрывают известью или известняком в количестве 1-3% от массы скаченного шлака, помещенного в ковш, куда сливают полученный сплав [1] .

Недостаток этого способа заключается в том, что в этом способе получения сплава используется большое количество шлака. При этом весьма вероятно не очищение матрицы сплава от металлических включений, а ее загрязнение вследствие "запутывания" в ней оксидов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ дефосфорации силикомарганца, заключающийся в том, что дефосфорацию производят стандартным силикокальцием при его расходе 20-25 кг/т сплава, после чего скачивают шлак и производят разливку силикомарганца [2] .

Основной недостаток способа - недостаточно высокая степень дефосфорации сплава.

Целью изобретения является повышение степени рафинирования сплава.

Поставленная цель достигается тем, что в известном способе, включающем обработку расплава в ковше перед разливкой дефосфорирующим реагентом, в качестве дефосфорирующего реагента используют оксидно-фторидную смесь, которую вводят в количестве 2-10% от массы сплава, подвергающегося дефосфорации, и выдерживают под смесью в течение 3-10 мин, при этом смесь содержит оксиды марганца, кремния, магния, алюминия, кальция, плавиковый шпат и углерод при следующем соотношении компонентов, мас. % :

Оксид марганца 3,0-30,0

Оксид кремния 3,0-25,0

Плавиковый шпат 3,0-40,0

Оксид магния 1,0-5,0

Оксид алюминия 1,0-10,0

Углерод 0,5-15,0

Оксид кальция Остальное

В качестве оксидно-фтористой смеси можно использовать шламы ферросплавных заводов, которых скопилось сотни тысяч тонн.

С целью облегчения процесса дефосфорации сплав продувают инертным газом.

Количество эффективно действующей смеси устанавливалось во время проведения опытов и составляет 2-10% от массы выпускаемого сплава. При расходе оксидно-фторидной смеси менее 2% не обеспечивается перехода фосфора в шлак, а расход смеси более 10% технически не целесообразен, так как происходит заметное остывание металла, что приводит к загрязнению матрицы сплава вследствие "запутывания" в ней оксидов.

Время эффективной выдержки под оксидно-фторидной смесью составляет 3-10 мин. При времени выдержки менее 3 мин не обеспечивается полной деформации сплава, так как процесс дефосфорации не успевает пройти, а при времени выдержки более 10 мин происходит заметное остывание сплава, что приводит к повышенным потерям сплава и затруднениям при разливке.

Подача оксидно-фторидной смеси в горячий ковш сразу же после слива из него металла предыдущей плавки позволяет ее прогреть.

П р и м е р. Жидкий силикомарганец получали путем расплавления кусков стандартного силикомарганца СМи17 (ГОСТ 4756-77) в тигле индукционной печи ИСТ 06. По известному способу сплав, расплавленный в индукционной печи, выпускали в разогретый ковш, на дно которого предварительно загружали дробленый силикокальций в количестве 2,3% от массы сплава, крупностью 1-3 мм.

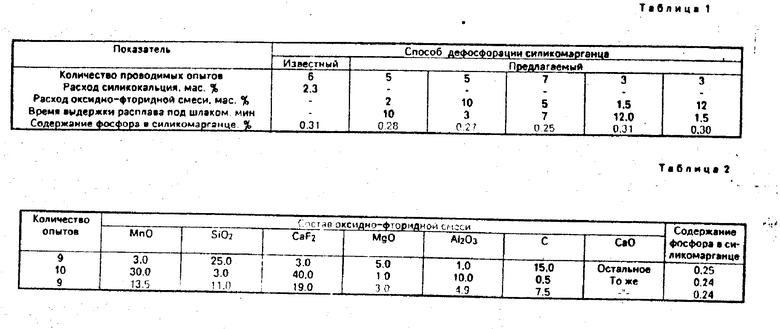

По предлагаемому способу силикомарганец СМи17, расплавленный в индукционной печи, выпускали в разогретый ковш, на дно которого была загружена оксидно-фторидная смесь. Результаты испытаний приведены в табл. 1.

Влияние состава оксидно-фторидной смеси представлено в табл. 2.

Из данных лабораторных испытаний следует, что применение оксидно-фторидной смеси более прогрессивно, чем применение силикокальция. Следует отметить, что оксидно-фторидная смесь является бросовым отходом. (56) 1. Авторское свидетельство СССР N 1587070, кл. C 22 V 33/04, 1990.

2. Авторское свидетельство СССР N 619521, кл. C 21 C 7/064, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| Способ дефосфорации жидкого силикомарганца | 1974 |

|

SU619521A1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

Изобретение относится к черной металлургии. Способ включает обработку жидкого силикомарганца в ковше перед разливкой дефосфорирующим реагентом, в качестве которого используют оксидно-фторидную смесь со следующим соотношением компонентов, мас. % : марганец 3,0 - 30,0; оксид кремния 3,0 - 25,0; плавиковый шпат 3,0 - 40,0; оксид магния 1,0 - 5,0; оксид алюминия 1,0 - 10,0; углерод 0,5 - 15,0; оксид кальция остальное. Смесь дают в количестве 2 - 10% от массы сплава, подвергающегося дефосфорации, и выдерживают в течение 3 - 10 мин. 1 з. п. ф-лы, 1 табл.

Оксид марганца 3,0 - 30,0

Оксид кремния 3,0 - 25,0

Плавиковый шпат 3,0 - 40,0

Оксид магния 1,0 - 5,0

Оксид алюминия 1,0 - 10,0

Углерод 0,5 - 15,0

Оксид кальция Остальное

Авторы

Даты

1994-01-30—Публикация

1991-05-05—Подача