Изобретение относится к энергетическому машиностроению, а более конкретно к авиационным газотурбинным двигателям.

Одним из путей повышения экономичности газотурбинных двигателей и турбомашин является регулирование радиальных зазоров между концами рабочих лопаток и уплотнительными бандажными кольцами.

Известен способ регулирования радиальных зазоров между торцами лопаток ротора и наружным уплотнением за счет обдува корпусов турбины холодным воздухом [1] .

Однако для некоторых турбин и компрессоров, особенно с конической проточной частью, на величину радиальных зазоров оказывают влияние не только изменение диаметральных размеров статора, ротора, но и их взаимное осевое смешение. Уменьшение диаметральных размеров корпуса под влиянием охлаждения сопровождается одновременно уменьшением осевого температурного расширения корпуса и изменением положения статора относительно ротора, что приводит к еще большему, чем без обдува изменению установленных при сборке долевых зазоров и изменению радиальных зазоров. В зависимости от положения, фиксирующего ротор и корпус подшипника, радиальные зазоры могут от осевого смещения увеличиваться или уменьшаться. При увеличении зазоров эффективность обдува корпусов снижается.

Известен способ при котором для регулирования величины зазора между лопатками и корпусом используется перемещение ротора за счет гидростатического подпятника в соответствии с замером датчика радиального зазора, установленного на корпусе [2] . Привод осевого смещения может работать в системе автоматического регулирования с обратной связью по датчику замера радиального зазора, который устанавливается на внутренней стороне корпуса, а также по датчику аварийного контроля минимального зазора.

Однако замер радиального зазора в одной или нескольких точках может привести к искажению истинного уровня радиальных зазоров и неправильному их регулированию. Кроме того, используемые в устройстве детали работают в условиях значительных температур и деформаций, что также снижает их надежность.

Техническая задача, на решение которой направлено изобретение, заключается в повышении надежности и экономичности газотурбинного двигателя путем изменения осевого смещения ротора относительно корпуса.

Сущность предложенного способа регулирования радиального зазора между концами лопаток ротора и коpпусом турбомашины газотурбинного двигателя путем осевого смещения ротора относительно корпуса заключается в том, что предварительно измеряют внутридвигательный параметр, характеризующий осевое смещение ротора, определяют пороговое значение этого параметра, соответствующее необходимому радиальному зазору, при достижении которого производят подачу охладителя на поверхность вала турбомашины, определяют требуемую величину подогрева охладителя в зависимости от внутридвигательного параметра, вычисляют физическую величину подогрева охладителя, сравнивают ее с требуемой величиной подогрева охладителя и по результату сравнения смещают ротор относительно корпуса изменением расхода охладителя. В качестве охладителя используют масло или воздух.

При охлаждении участков вала, находящихся в масляных полостях - маслом, а в воздушных полостях-воздухом низкого давления, отбираемым из-за передних ступеней компрессора, экономится воздух высокого давления, отбираемый в компрессоре для перемещения кольца из-за последней ступеней, что повышает экономичность двигателя.

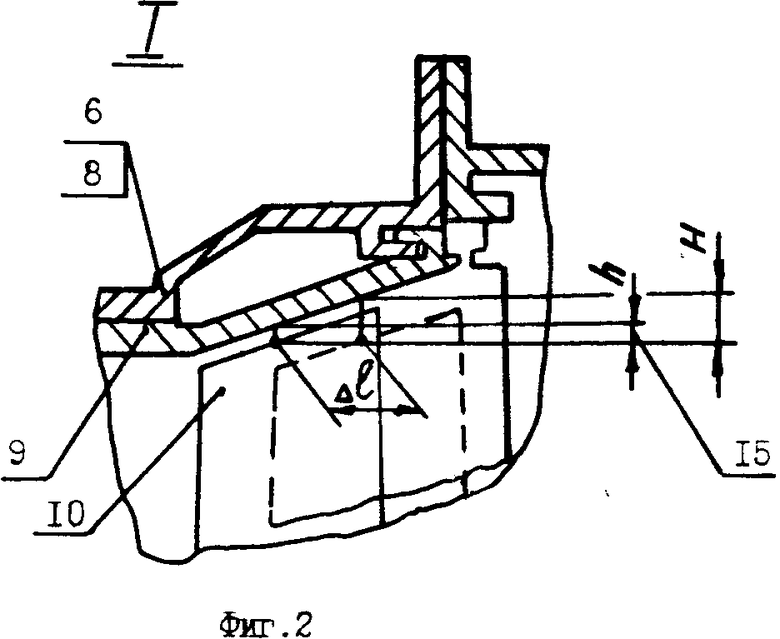

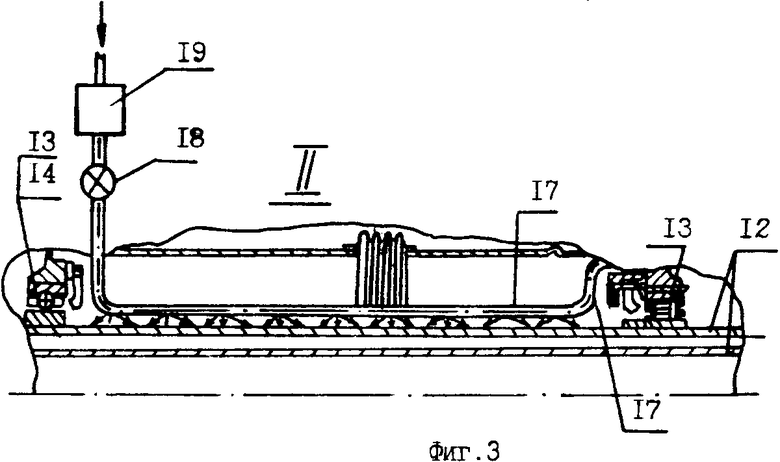

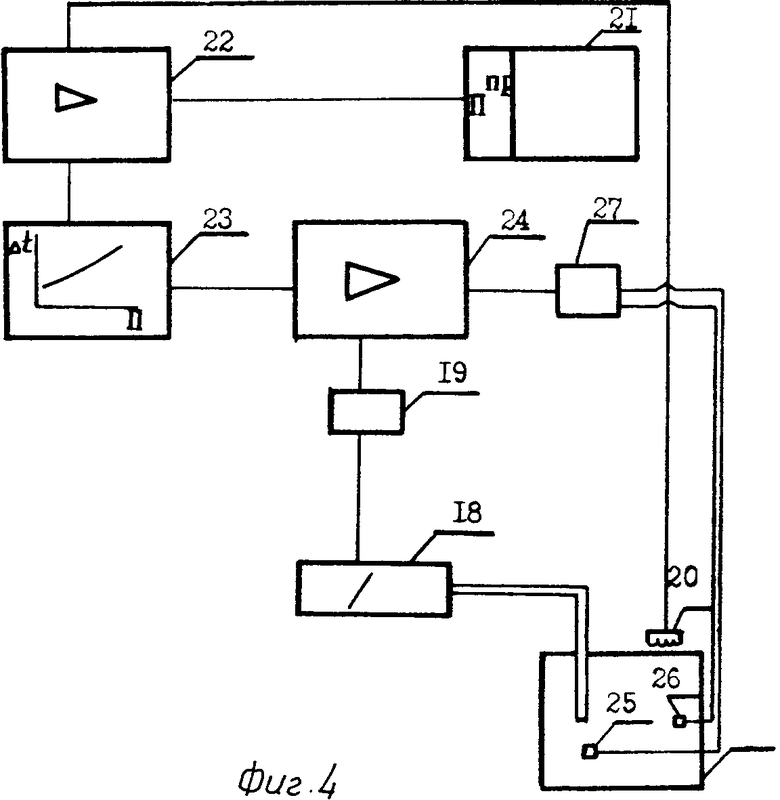

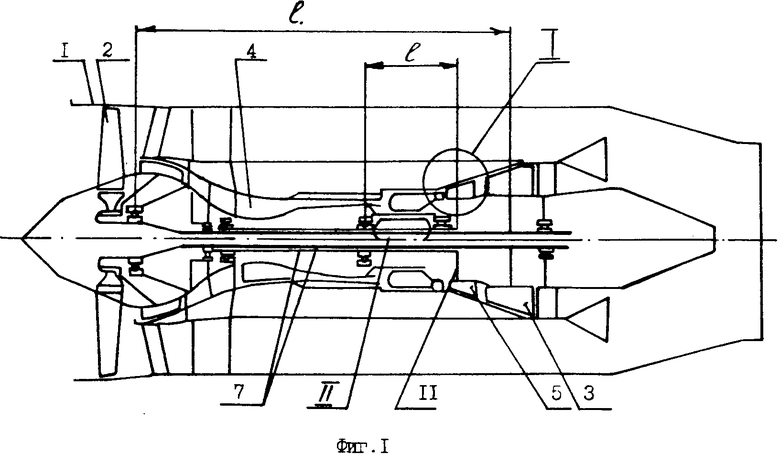

На фиг. 1 изображен общий вид газотурбинного двигателя; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 изображена схема одного из возможных устройств для осуществления предложенного способа.

Газотурбинный двигатель 1 содержит две системы, не имеющие между собой механической связи; вентилятор 2 с подпорными ступенями - турбина низкого давления 3; компрессор 4 высокого давления - турбина высокого давления 5.

Каждая система состоит из статорных 6 (неподвижных и роторных 7 (вращающихся) деталей. Статорные детали 6 имеют корпусы 8, разрезные уплотнительные кольца 9, закрепленные на корпусах 8 и статорные сопловые лопатки (на чертежах не показаны). Роторы 7 любой указанной системы содержат рабочие лопатки 10, диски 11, валы 12 и установлены на подшипниках 13, один из которых )чаще шариковый 14) является местом заделки ротора относительно статора и точкой отсчета их теплового расширения относительно друг друга.

Разрезное кольцо 9 любой ступени турбины, компрессора образуют с торцами рабочих лопаток 10 соответствующих ступеней радиальные зазоры 15.

При запуске и работе двигателя его детали нагреваются. За счет осевого расширения наблюдается осевое смещение роторов 7 относительно статора 6 и увеличение долевых зазоров. Величина смещения Δl определяется по формуле

Δ l= lxp· αtp - lxст· αtс т. ,

где lx - размеры ротора 7 и статора 6 при 20оС;

α t - приведенный коэффициент линейного расширения деталей роторов 7 и статора 6, зависящий от температуры и марки материала.

Как показали эксперименты, на одном из разрабатываемых двигателей предприятия смещение Δl в сторону увеличения в диапазоне режимов малый газ - взлет составляет по рабочей лопатке 1 ступени турбины 3 мм; по рабочей лопатке 6 ступени турбины 7,5 мм.

При угле конусности по 1 ступени 6о изменение радиального зазора за счет осевого смещения составит 0,33 мм, что соответствует ухудшению по КПД ступени в 1 % .

Для уменьшения влияния нежелательного осевого смещения ротора относительно статора и реализации предложенного способа двигатель содержит в полости вала 12 трубопровод 17 с отверстиями для подачи охладителя, расположенный над поверхностью вала, клапанное устройство 18 - регулятор подачи на поверхность вала охладителя, например масла, и регулируемое теплообменное устройство 19 для изменения температуры подаваемого охладителя.

На фиг. 4 изображена схема одного из возможных устройств для осуществления предложенного способа.

Устройство содержит датчик 20, фиксирующий один из внутридвигательных параметров П (например, частоту вращения ратора турбомашины).

Датчики 25, 26 измеряют температуру охладителя (например, масла) на входе и выходе из полости вала. В электронном блоке 27 происходит вычисление разницы температур.

Устройство также включает блок задания режима 21, который задает программный параметр Ппр, выше которого происходит подача охладителя на поверхность вала. Уменьшение температуры вала 12 вызывает уменьшение его длины, смещение R Δl ротора относительно статора и соответственно радиальных зазоров 15. Первый блок сравнения 22 предназначен для выработки сигнала на подачу охладителя. Второй блок сравнения 24 служит для выработки постоянного сигнала на управление подводом охладителя. Блок коррекции 23 предназначен для выработки сигнала, который пропорционален требуемой разнице температур (подогреву) охладителя и управляет удлинением вала ротора путем изменения температуры и расхода охладителя через теплообменник 19 и клапан 18.

Способ осуществляется следующим образом.

Датчик 20, фиксируя внутридвигательный параметр П, например частоту вращения ротора, вырабатывает электрический сигнал и передает его на первый вход первого блока сравнения 22. На второй вход первого блока сравнения поступает опорный электрический сигнал, пропорциональный определенному пороговому значению параметра П, например частоте вращения ротора, при достижении которого становится целесообразным и необходимым регулирование радиального зазора за счет осевого смещения статора относительно ротора. Пороговое значение параметра П, например частоты вращения ротора, определяют и устанавливают в ходе доводки двигателя, исходя из уровня радиального зазора, при достижении определенной величины которого становится необходимым и целесообразным его регулирование. При наличии положительного рассогласования ΔП>0 сигнал поступает на блок коррекции 23, где вырабатывается требуемая величина подогрева охладителя в функции параметра П, подается на первый вход второго блока сравнения 24. На второй вход второго блока сравнения 24 подается физическая величина подогрева Δt, которая вычисляется в блоке 27 на основании сигналов с датчиков температуры 25, 26.

При наличии рассогласования Δ t ≠ 0 изменяются температура и расход охладителя через теплообменник 19 и клапан 18 до тех пор, пока фактическая разница температур (подогрев охладителя) не будет равна требуемой величине на данном режиме работы двигателя.

При наличии отрицательного рассогласования ΔП<0 цепь размыкается, отключается блок коррекции, прекращается подача охладителя на вал ротора турбины.

Таким образом, предложенный способ позволяет снижать удельный расход топлива на 0,1. . . 0,2% за счет способа регулирования радиальных зазоров, который может быть реализован в условиях более низких температур с применением штатной измерительной и регулирующей аппаратуры, что делает его более надежным.

Вариантом способа является использование для изменения температуры участков валов, находящихся в воздушных полостях, вместо масла - воздуха низкого давления нужной температуры, отбираемого, например, из-за передних ступеней компрессора.

В этом случае также достигается повышение экономичности, так как расходуется воздух более низкого давления.

(56) 1. Патент США N 4019320, кл. F 02 C 7/18, опублик. 1978.

2. Авторское свидетельство СССР N 757749, кл. F 01 D 11/08, опублик. 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ЗАЗОРА МЕЖДУ КОРПУСОМ И ЛОПАТКАМИ РОТОРА ТУРБОМАШИНЫ | 1991 |

|

RU2011873C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2086792C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2567890C1 |

| ТУРБИНА ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2534684C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2525049C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ЗАЗОРА В ТУРБИНЕ | 2013 |

|

RU2535453C1 |

| Турбогенератор | 2023 |

|

RU2821119C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2532737C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ И СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ЗАЗОРА В ТУРБИНЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2506435C2 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ЗАЗОРА В ТУРБИНЕ | 2013 |

|

RU2519127C1 |

Использование: энергетическое машиностроение. Сущность: регулирование радиального зазора между концами лопаток ротора и корпусом турбомашины производят путем осевого смещения ротора относительно корпуса. Предварительно измеряют внутридвигательный параметр, характеризующий осевое смещение ротора, определяют пороговое значение этого параметра, соответствующее необходимому радиальному зазору, при достижении которого производят подачу охладителя на поверхность вала турбомашины. Определяют требуемую величину подогрева охладителя в зависимости от внутридвигательного параметра, вычисляют физическую величину подогрева охладителя, сравнивают ее с требуемой величиной подогрева охладителя и по результату сравнения смещают ротор относительно корпуса изменением расхода охладителя. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-01-30—Публикация

1991-07-01—Подача