Изобретение относится к области турбомашиностроения, а именно к системам выработки энергии на базе газотурбинного двигателя, имеющего осевой компрессор, изобретение может быть использовано в составе силовых установок летательных аппаратов, а также в качестве автономного источника электрической энергии.

Известен вспомогательный газотурбинный двигатель фирмы HoneywellHGT1700 [Danaraj E. J. Electrification for Aero-Engines: A Case Study of Modularization in New Product Development. - 2022.], содержащий осецентробежный компрессор, турбину компрессора и свободную турбину, осуществляющую привод движителя через механическую трансмиссию, а также выработку электрической энергии через генераторы, расположенные на коробке приводов и вынесенный от оси вращения двигателя.

Двигатель HGT1700 имеет ряд недостатков для применения в составе электрифицированных силовых установок (в том числе гибридных), в которых в качестве привода движителя используется электромеханический преобразователь энергии [Григорьев В. А. и др. Основы теории, расчета и проектирования воздушно-реактивных двигателей. - 2021.]. Преимущество этих силовых установок заключается в большей энергоэффективности за счет гибкости структуры и оптимизации работы отдельных подсистем (движитель, энергетическая установка). Практическая реализации перспективных силовых установок подобного рода с использованием существующего двигателя ограничена наличием механической трансмиссии, которая ведет к потерям мощности, обусловленным трением между отдельными элементами трансмиссии. Вынос электромеханического преобразователя энергии от оси двигателя увеличивает габариты двигателя и затрудняет осуществление отбора большей мощности от двигателя, вследствие невозможности размещения устройства с большими габаритными размерами. Следует отметить, что при существующем уровне техники потребность в отборе мощности, реализуемой в каскаде турбомашины, является неотъемлемым требованием для реализации турбоэлектрических и гибридных силовых установок летательных аппаратов [Григорьев В.А. и др. Основы теории, расчета и проектирования воздушно-реактивных двигателей. - 2021.].

Известна конструкция турбогенератора [Патент РФ №2767579, МПК F01D 15/10, турбогенератор / Н.А.Королев и др.; заявлено 29.01.2020; опубл. 29.07.2021 Бюл. №8], включающая в себя газогенератор, состоящий из последовательно соединенных воздухозаборного устройства, снабженного защитной сеткой, центробежного компрессора, противоточной камеры сгорания, центростремительной турбины, выходного устройства; электромеханический стартер-генератор, состоящий из ротора, снабженного постоянными магнитами, закрытым снаружи бандажом, и статора, снабженного электрической обмоткой; систему автоматического управления; топливную систему; систему жидкой смазки, причем ротор электрического стартер-генератора установлен на две подшипниковые опоры, охлажденные жидкой смазкой, колесо компрессора выходным фланцем разъёмно присоединено к выходному фланцу колеса турбины и расположено консольно относительно опоры ротора электрического стартер-генератора, при этом внутренняя обойма подшипника одной из опор упирается о входной фланец колеса компрессора, колесо турбины и ротор электрического стартер-генератора оснащены шлицевым соединением, расположенным на расстоянии не более одного диаметра внутренней обоймы подшипника от входного фланца колеса компрессора, а ротор электрического стартер-генератора, подшипник опоры, колесо компрессора и турбина соединены разъемным крепежом, расположенным на расстоянии на более пяти диаметров внутренней обоймы подшипника от входного фланца колеса компрессора.

Недостатками данной конструкции являются большой осевой габаритный размер и невысокий коэффициент полезного действия. Большие массогабаритные размеры обуславливаются потребностью в выносе коаксиально расположенного стартер-генератора в противоположную сторону от компрессора относительно входного устройства, при этом увеличение длины будет пропорционально увеличению мощности электромеханического генератора энергии. Невысокий коэффициент полезного действия установки обуславливается ограничением степени повышения давления в ступени центробежного компрессора. Невысокий коэффициент полезного действия описанной конструкции не позволит реализовать силовую установку с приемлемой для характеристик летательного аппарата эффективностью.

Известная конструкция газотурбинного двигателя [Патент РФ №2657051, МПК F01D 15/10, газотурбинный двигатель / А.В. Григорьев и др.; заявлено 07.12.2016; опубл. 09.06.2018 Бюл. № 16], содержащая ротор турбокомпрессора, центробежный компрессор которого содержит рабочее колесо и электрическую машину, содержащую систему постоянных магнитов. Согласно изобретению, ротор электрической машины выполнен как единое целое с рабочим колесом центробежного компрессора. Постоянные магниты размещены в покрывающем кольце и удерживаются силовым кольцом, образуя при этом часть рабочего колеса компрессора. Рабочее колесо центробежного компрессора, покрывающее и силовое кольцо, выполнены из полимерного композиционного материала.

Недостатками являются конструктивная сложность, низкая эффективностью центробежного компрессора и электрической машины, а также низкая мощностью последней. Внедрение магнитов в покрывающий диск центробежного компрессора ведет к увеличению центробежных нагрузок, что в свою очередь оказывает влияние на радиальные деформации, осложняя реализацию требуемого в конструкции турбомашины радиального зазора. Увеличение радиального зазора неминуемо ведет к снижению коэффициента полезного действия турбомашины вследствие роста паразитных течений в радиальном зазоре. Размещение сборки постоянных магнитов в покрывном диске, выполненном из композиционного материала, препятствует созданию магнитного потока в радиальном зазоре электрической машины, это обуславливается высокой магнитной проницаемостью композиционного материала. В результате коэффициент полезного действия электрической машины оказывается низким, в результате возникает потребность в размещении достаточно большого числа постоянных магнитов, что ведет к увеличению массы конструкции. Низкая теплопроводность композиционного материала осложняет отвод тепла от сборки постоянных магнитов, что может приводить к повышенному уровню потерь или выходу из строя электромеханического преобразователя энергии. Мощность электрической машины ограничивается длиной ступени центробежного компрессора, что не позволяет реализовать электрическую машину, способную осуществлять электроснабжение движителей летательного аппарата.

Известна конструкция осевого компрессора со встроенным электромеханическим преобразователем энергии [Патент РФ №2667532, МПК F04D 19/02, многоступенчатая турбомашина со встроенными электродвигателями / Л. Бергамини и др.; заявлено 02.02.2015; опубл. 21.09.2018], содержащая корпус с впускным отверстием для текучей среды и выпускным отверстием для текучей среды и несколько ступеней, расположенных в корпусе. Проточная часть проходит от входного отверстия для текучей среды к выходному отверстию для текучей среды через указанные последовательно расположенные ступени. Каждая ступень состоит из вращающегося рабочего колеса и электромеханического преобразователя энергии, встроенного в корпусе и расположенного с возможностью вращения рабочего колеса с регулируемой скоростью вращения. Каждый электродвигатель содержит ротор, расположенный на рабочем колесе и вращающийся с ним как одно целое, и статор, неподвижно расположенный в корпусе. Пары последовательно расположенных рабочих колес выполнены с возможностью вращения в противоположных направлениях.

Недостатком данной конструкции является низкая загруженность ступеней компрессора, обусловленная невысокой окружной скоростью на периферии лопаток. В результате для обеспечения заданной степени повышения давления, обеспечивающей приемлемый коэффициент полезного действия устройства, потребуется значительно увеличить число ступеней компрессора, что неминуемо приведет к увеличению осевого габаритного размера. В свою очередь повышение габаритных размеров энергетической установки не позволит использовать ее в составе силовой установки летательного аппарата.

Наиболее близким к предлагаемому изобретению, принятым за прототип, является газотурбинный двигатель [Патент РФ №2321755, МПК F01D 15/10, турбомашина с встроенным пускателем-генератором (варианты) / М.Франше и др.; заявлено 15.07.2003; опубл. 10.04.2008 Бюл. №10], содержащий камеру сгорания и турбокомпрессор с осевым компрессором перед камерой сгорания и турбиной за камерой сгорания с возможностью вращения ротора осевого компрессора и электромеханического преобразователя энергии, расположенного коаксиально ротору турбокомпрессора, причем осевой компрессор содержит ступени с рядом лопаток направляющего аппарата, жестко соединенных с корпусом осевого компрессора, и рядом рабочих лопаток компрессора, а ряды рабочих лопаток осевого компрессора расположены на наружной поверхности ротора.

Недостатками прототипа являются высокая масса компрессора, низкая мощность электрической машины и потребность в выполнении дисков из магнитного материала. Высокая масса компрессора обуславливается наличием дисков под рядами рабочих лопаток. Мощность электромеханического преобразователя энергии ограничивается габаритами расточки диска, вследствие чего интеграция стартер-генератора с высокой выходной мощностью ограничена, что в свою очередь не позволяет реализовать электроснабжение движителей летательного аппарата. Увеличение радиального размера неминуемо ограничивается механической прочностью диска, поэтому для размещения электромеханического преобразователя энергии требуется увеличение осевого габарита диска, при том на длину большую, чем длина широкохордной лопатки. Потребность в выполнении диска из магнитного материала обуславливается необходимостью создания магнитного поля в зазоре электромеханического преобразователя энергии, это накладывает дополнительные ограничения на конструкцию газотурбинного двигателя, так как не позволяет применять большинство алюминиевых, титановых и никелевых сплавов.

Задачей изобретения является создание новой конструкции турбогенератора с достижением следующего технического результата: повышение производительности и эффективности за счет расширения функциональных возможностей компонентов силовой установки летательного аппарата с помощью интеграции газотурбинного двигателя и электромеханического преобразователя энергии, образующих энергетический узел, в единый агрегат.

Поставленная задача решается, а технический результат достигается тем, что в турбогенераторе, содержащем камеру сгорания и турбокомпрессор с осевым компрессором перед камерой сгорания и турбиной за камерой сгорания с возможностью вращения ротора осевого компрессора и электромеханического преобразователя энергии, расположенного коаксиально ротору турбокомпрессора, причем осевой компрессор содержит ступени с рядом лопаток направляющего аппарата, жестко соединенных с корпусом осевого компрессора, и рядом рабочих лопаток компрессора, а ряды рабочих лопаток осевого компрессора расположены на наружной поверхности ротора, в отличие от прототипа, ротор образован цилиндрической оболочкой, содержащей не менее одного кольцевого участка для закрепления ориентированных наружу рабочих лопаток, не менее одной торцевой крышки с цапфами для опирания ротора на подшипники и кольцевую расточку на внутренней поверхности цилиндрической оболочки для размещения постоянных магнитов, образующих ротор интегрированного электромеханического преобразователя энергии, причем статор расположен во внутренней полости цилиндрической оболочки.

Расположение постоянных магнитов во внутренней расточке цилиндрической оболочки, являющейся одновременно ротором компрессора и бандажной оболочкой электромеханического преобразователя энергии, позволяет существенно сократить массу силовой установки, что потенциально обеспечивает рост полезной нагрузки летательного аппарата, сокращение расхода топлива силовой установки и, как следствие, снижение выбросов вредных веществ. Предложенная конструкция расширяет функциональные возможности воздушных судов с электрифицированной силовой установкой, так как позволяет обеспечивать электроснабжение электромеханических приводов движителей вне зависимости от их расположения в самолете.

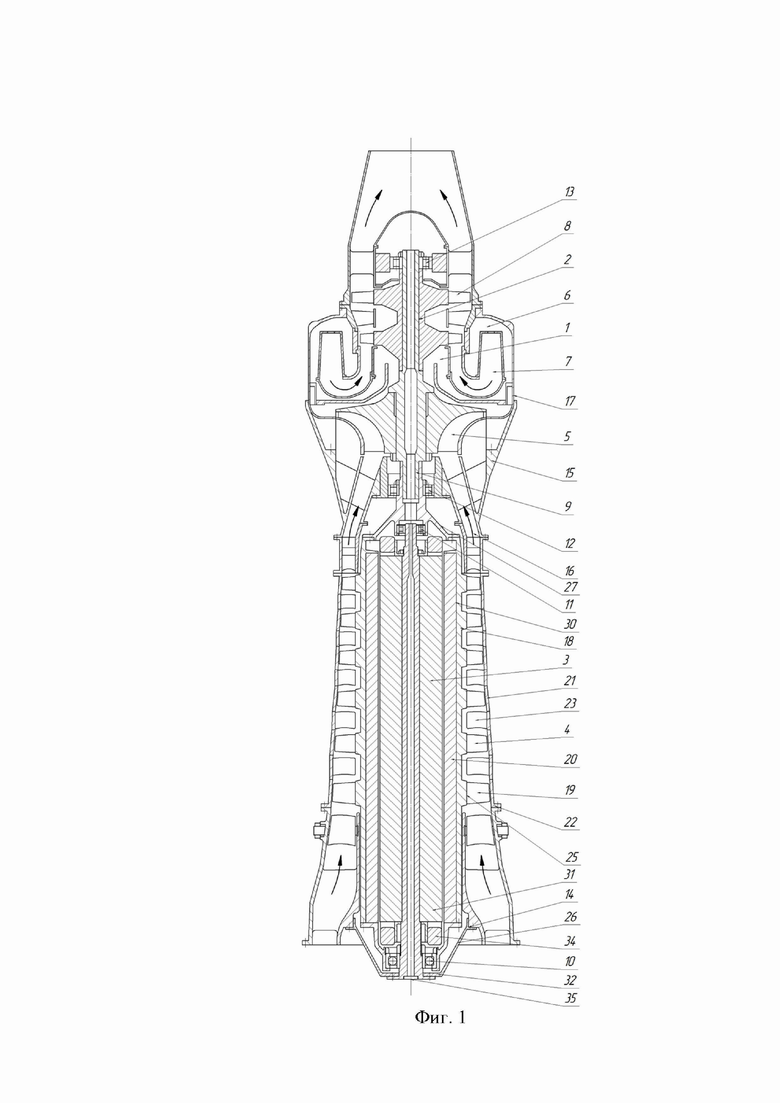

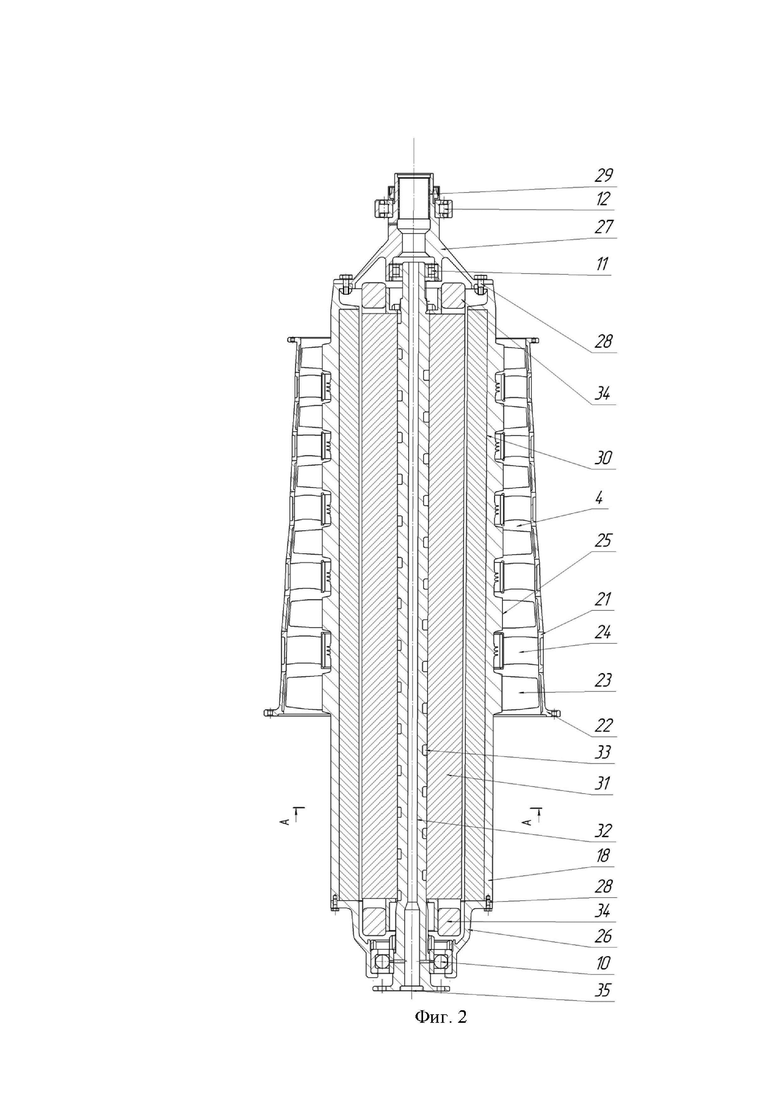

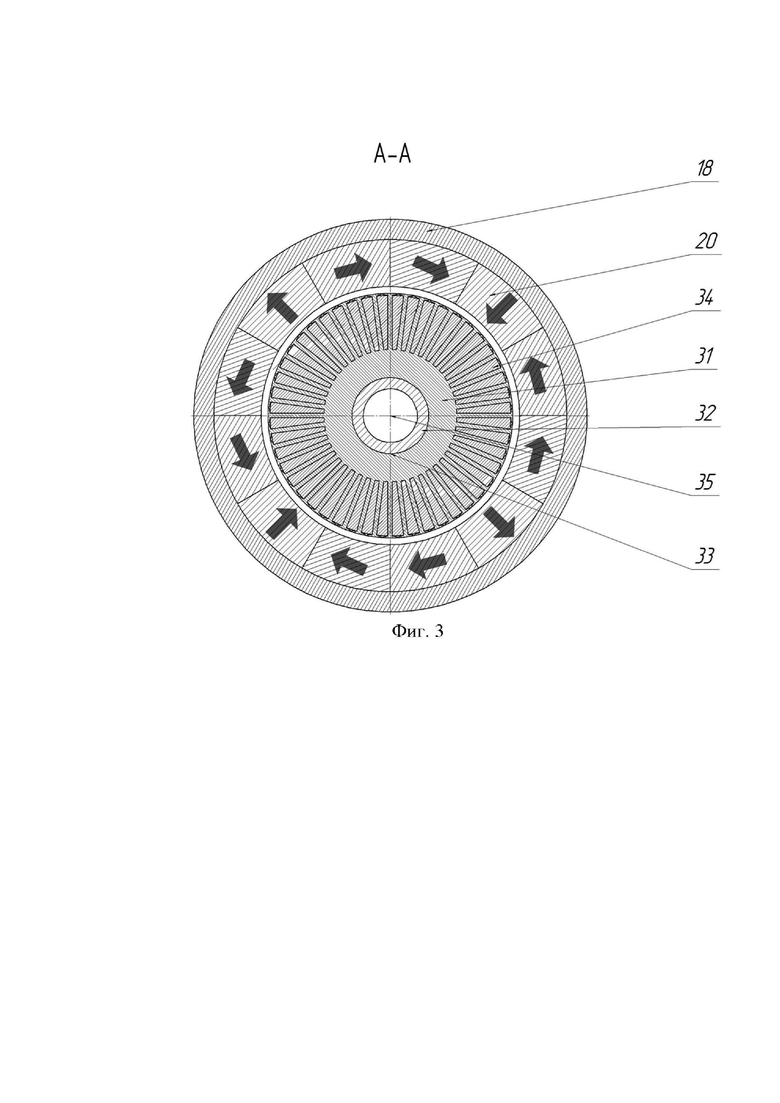

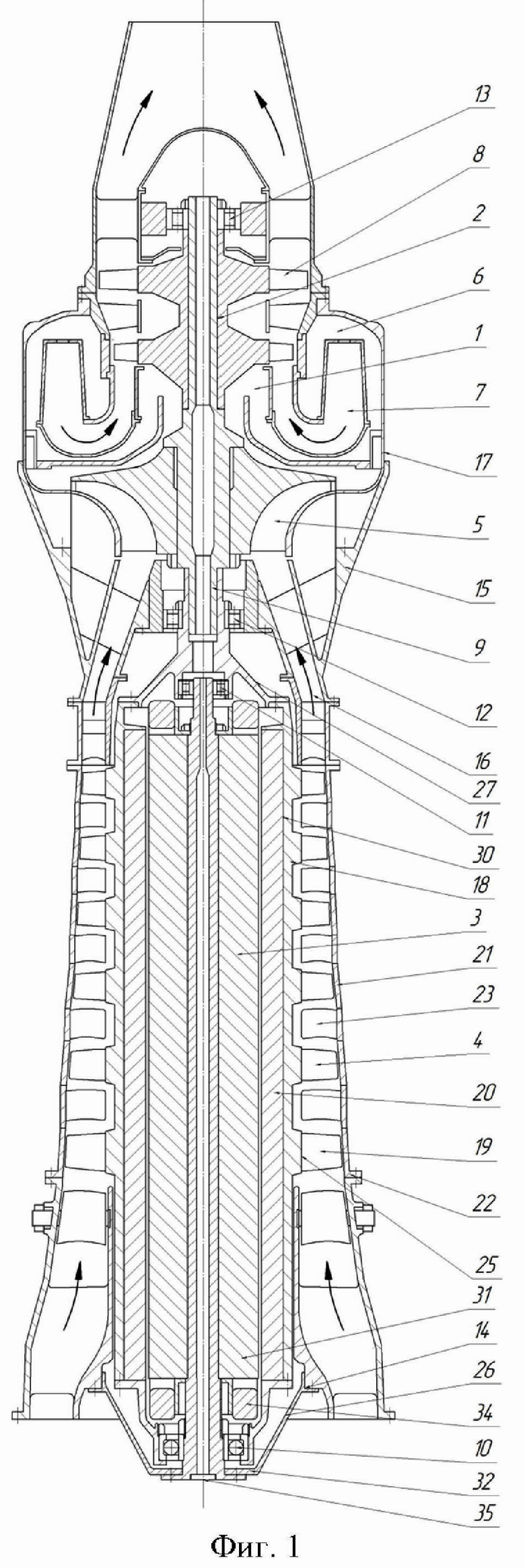

Сущность изобретения поясняется чертежами: фиг. 1 - схема турбогенератора; фиг. 2 - схема осевого компрессора с интегрированным электромеханическим преобразователем энергии; фиг. 3 - разрез А-А фиг. 2, где:

1 - газотурбинный двигатель;

2 - турбокомпрессор;

3 - электромеханический преобразователь энергии;

4 - осевая часть компрессор;

5 - центробежная часть компрессора;

6 - камера сгорания;

7 - жаровая труба;

8 - турбина;

9 - ротор турбогенератора;

10 - радиально-упорная опора;

11 - радиальная опора осевой части компрессора;

12 - радиальная опора центробежной части компрессора;

13 - радиальная опора турбины;

14 - корпус;

15 - корпус центробежного компрессора;

16 - переходный канал;

17 - корпус камеры сгорания;

18 - цилиндрическая оболочка;

19 - ряды рабочих лопаток осевого компрессора;

20-постоянные магниты;

21- статор компрессора;

22 - корпус осевого компрессора;

23 - ряды лопаток направляющего аппарата;

24 - уплотнительные кольца;

25- кольцевые участки;

26- передняя цапфа;

27- задняя цапфа;

28- призонные болты;

29- шлицевая расточка;

30- внутренняя расточка;

31 - статор электромеханического преобразователя энергии;

32 - корпус электромеханического преобразователя энергии;

33 - змеевик;

34 - обмотка;

35 - выводное отверстие.

На фиг. 1 представлена схема турбогенератора на базе газотурбинного двигателя 1, образованного в результате совмещения турбокомпрессора 2 и электромеханического преобразователя энергии 3 в единый агрегат. Направление течения рабочего тела проиллюстрировано стрелками. Размерность газотурбинного двигателя 1, обусловливающая наличие осевой 4 и центробежной части компрессора 5, определяется максимальной реализуемой мощностью электромеханического преобразователя энергии 3 (порядка нескольких мегаватт), пригодного для снабжения электрической энергией бортовой трехфазной сети самолета или вертолета в соответствии с ГОСТР54073-2017. Электромеханический преобразователь энергии 3 располагается коаксиально осевому компрессору 4. Части компрессора 4, 5 в составе турбогенератора предназначены для сжатия рабочего тела, поступающего в камеру сгорания 6, в которой к потоку рабочего тела подводится тепловая энергия. В данном случае это тепловая энергия продуктов сгорания рабочего тела и топлива, процесс сгорания которых осуществляется в жаровой трубе 7. В качестве топлива, подающегося в жаровую трубу 7, может выступать керосин ТС-1 или более экологичные альтернативные виды топлива. Энергия рабочего тела срабатывается на турбине 8, расположенной после камеры сгорания. Ротор турбогенератора9 на представленной схеме имеет четыре опоры, одну радиально-упорную 10и три радиальных 11, 12, 13. Радиально-упорная опора 10 предназначена для передачи осевых и радиальных нагрузок, приходящихся на ротор турбогенератора, на корпус 14 и размещается в передней полости турбогенератора. Радиальная опора осевой части компрессора 11расположена во внутренней полости осевой части компрессора и предназначена для компенсации нагрузок, возникающих в осевой части компрессора и электромеханическом преобразователе энергии и передачи их на корпус центробежного компрессора 15. Радиальная опора центробежной части компрессора 12 располагается во внутренней полости, образованной переходным каналом 16 между частями компрессора, и осуществляет передачу радиальных нагрузок, возникающих от центробежного компрессора 5, на корпус центробежного компрессора 15. Радиальная опора турбины 13 размещена за последней ступенью турбины и передает радиальные нагрузки от турбины через корпус камеры сгорания 17 на корпус центробежного компрессора 15.

На фиг. 2 проиллюстрирована часть турбогенератора, включающая электромеханический преобразователь энергии 3 и осевую часть компрессора 4. Отличительным признаком предложенной конструкции турбогенератора является цилиндрическая оболочка 18, являющаяся частью турбокомпрессора 2, причем на внешней поверхности цилиндрической оболочки 18 фиксируются ряды рабочих лопаток осевого компрессора 19, а на внутренней - постоянные магниты 20, образующие ротор электромеханического преобразователя энергии 3.

Вид, представленный на фиг. 2, также включает в себя статор осевого компрессора 21, состоящий из корпуса осевого компрессора 22 и рядов направляющий аппаратов 23, расположенных за каждым рядом рабочих лопаток осевого компрессора 19. Основным назначением лопаток направляющего аппарата 23 является спрямление потока рабочего тела, поступающего от находящегося сверху по потоку ряда рабочих лопаток 19 к ряду рабочих лопаток, расположенному вниз по потоку. Нижние концы лопаток направляющего аппарата 23 жестко соединены с уплотнительными кольцами 24 из «истираемого материала» к примеру, графита. Аналогичные уплотнительные кольца размещаются и над рядами рабочих лопаток. Каждое уплотнительное кольцо 24 содержит на своей внутренней поверхности хрупкий материал, в котором при механическом контакте с роторной деталью компрессора образуется углубление, препятствующее возникновению паразитных течений в компрессоре. Статор осевого компрессора совместно с цилиндрической оболочкой 18 формируют проточную часть, в котором за счет вращения рядов рабочих лопаток 19к потоку рабочего тела подводится механическая энергия.

На внешней поверхности цилиндрической оболочки предусмотрены кольцевые участки 25, на которые с помощью сварки или через соединение типа «ласточкин хвост» крепятся ряды рабочих лопаток 19, причем кольцевые участки 25 для обеспечения механической прочности имеют наружный диаметр больший, чем наружный диаметр цилиндрической оболочки. Фиксация цилиндрической оболочки 18 на опорах 10 и 11 осуществляется при помощи передней 26 и задней 27 цапф, причем крепление к ним цилиндрической оболочки осуществляется через призонные болты 28. Связь центробежной части компрессора и турбины осуществляется через шлицевую расточку 29. Так же передняя цапфа 26 осуществляет фиксацию постоянных магнитов 20, расположенных во внутренней расточке 30 цилиндрической оболочки 18 от осевых перемещений. Во внутренней полости, образованной постоянными магнитами, располагается статор электромеханического преобразователя 31 и корпус электромеханического преобразователя энергии 32.

На фиг. 3представлен разрез фиг. 2. Охлаждение статора осуществляется за счет протекания хладагента в змеевике 33, выполненном на внешней поверхности корпуса электромеханического генератора. Стрелки иллюстрируют направление намагниченности постоянных магнитов 20, образующих сборку Хальбаха, которая позволяет выполнять цилиндрическую оболочку из немагнитного материала, такого как титан или никелевый сплав. При этом охлаждение постоянных магнитов 20 осуществляется за счет теплоотвода в цилиндрическую оболочку 18 и последующего сброса тепла в поток рабочего тела, протекающий в проточной части, образованной рядами рабочих лопаток 19.

Изобретение осуществляется следующим образом. В режиме запуска турбогенератора электромеханический преобразователь энергии 3 раскручивает турбокомпрессор 2 до выхода на номинальную частоту вращения, соответствующую режиму «малый газ». Работа электромеханического преобразователя энергии 3 осуществляется за счет подачи переменного тока от внешнего источник к фазам обмотки 34. Связь обмоток электромеханического преобразователя энергии с внешним источником питания осуществляется через выводные провода(не представлены на фигурах), расположенные в отверстии 35. После выхода на крейсерский режим электромеханический преобразователь переключается в режим генератора, переменный ток высокой частоты индуцируется в обмотках 34 за счет вращения полюсов постоянных магнитов 20. Возникающий ток высокой частоты подаётся через статический преобразователь в электрическую сеть воздушного суда. При этом на крейсерском режиме вырабатываемая электрическая энергия, проходя через статический преобразователь, помимо электроснабжения вспомогательных систем самолета, позволяет обеспечивать электроснабжение электромеханических приводов движителей летательного аппарата. Иными словами, предложенное решение является частью, гибридной силовой установки последовательной схемы.

В предлагаемом изобретении за счет объединения газотурбинного двигателя 1 с электромеханическим преобразователем энергии 3 в единый агрегат - турбогенератор, обеспечивается снижение количества деталей и улучшение массогабаритных характеристик агрегата. Тесная интеграция обеспечивается совмещением функций ротора компрессора и бандажной оболочки постоянных магнитов в единой детали - цилиндрической оболочке 18. Использование предложенной конструкции в составе гибридной силовой установки позволяет оптимизировать турбогенератор под крейсерский режим работы, а движители располагать в месте, оптимальном с точки зрения воздушного судна. В результате масса энергетического узла гибридной силовой установки может быт снижена на 20 %, что потенциально обеспечивает рост полезной нагрузки летательного аппарата, сокращение расхода топлива силовой установки и, как следствие, снижение выбросов вредных веществ. Также предложенная конструкция турбогенератора может применяться в энергетике, судостроении и нефтегазовой промышленности и иных отраслях с потребностью в автономном источнике электрической энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2016 |

|

RU2657051C1 |

| ТУРБОГЕНЕРАТОР | 2006 |

|

RU2323344C1 |

| ТУРБОЭЛЕКТРОГЕНЕРАТОР | 2009 |

|

RU2418957C2 |

| ТУРБОМАШИНА С ВСТРОЕННЫМ ПУСКАТЕЛЕМ-ГЕНЕРАТОРОМ (ВАРИАНТЫ) | 2003 |

|

RU2321755C2 |

| ВИНТОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2359144C1 |

| ВИНТОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2379523C2 |

| ТРАНСПОРТНЫЕ ГАЗОТУРБИННЫЕ ДВУХВАЛЬНЫЙ И ТРЕХВАЛЬНЫЙ ДВИГАТЕЛИ (ВАРИАНТЫ) | 1997 |

|

RU2126906C1 |

| ТУРБОЭЛЕКТРОГЕНЕРАТОР | 2009 |

|

RU2427714C1 |

| ВИНТОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2358119C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2237185C1 |

Изобретение относится к области турбомашиностроения, а именно к системам выработки энергии на базе газотурбинного двигателя, имеющего осевой компрессор, изобретение может быть использовано в составе силовых установок летательных аппаратов, а также в качестве автономного источника электрической энергии. В турбогенераторе, содержащем камеру сгорания и турбокомпрессор с расположенными на нем осевым компрессором перед камерой сгорания и турбиной за камерой сгорания с возможностью вращения ротора осевого компрессора и электромеханического преобразователя энергии, расположенного коаксиально ротору турбокомпрессора, причем осевой компрессор содержит ступени с рядом лопаток направляющего аппарата, жестко соединенных с корпусом осевого компрессора, и рядом рабочих лопаток, согласно изобретению ряды рабочих лопаток осевого компрессора расположены на наружной поверхности ротора, образованного цилиндрической оболочкой, содержащей не менее одного кольцевого участка для закрепления ориентированных наружу рабочих лопаток, не менее одной торцевой крышки с цапфами для опирания ротора на подшипники и кольцевую расточку на внутренней поверхности цилиндрической оболочки для размещения постоянных магнитов, образующих ротор интегрированного электромеханического преобразователя энергии, причем статор расположен во внутренней полости цилиндрической оболочки. Достигается повышение производительности и эффективности за счет расширения функциональных возможностей компонентов силовой установки летательного аппарата с помощью интеграции газотурбинного двигателя и электромеханического преобразователя энергии, образующих энергетический узел, в единый агрегат. 3 ил.

Турбогенератор, содержащий камеру сгорания и турбокомпрессор с осевым компрессором перед камерой сгорания и турбиной за камерой сгорания с возможностью вращения ротора осевого компрессора и электромеханического преобразователя энергии, расположенного коаксиально ротору турбокомпрессора, причем осевой компрессор содержит ступени с рядом лопаток направляющего аппарата, жестко соединенных с корпусом осевого компрессора, и рядом рабочих лопаток компрессора, а ряды рабочих лопаток осевого компрессора расположены на наружной поверхности ротора, отличающийся тем, что ротор образован цилиндрической оболочкой, содержащей не менее одного кольцевого участка для закрепления ориентированных наружу рабочих лопаток, не менее одной торцевой крышки с цапфами для опирания ротора на подшипники и кольцевую расточку на внутренней поверхности цилиндрической оболочки для размещения постоянных магнитов, образующих ротор интегрированного электромеханического преобразователя энергии, причем статор расположен во внутренней полости цилиндрической оболочки.

| ТУРБОМАШИНА С ВСТРОЕННЫМ ПУСКАТЕЛЕМ-ГЕНЕРАТОРОМ (ВАРИАНТЫ) | 2003 |

|

RU2321755C2 |

| ПРИВОД ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2321761C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2016 |

|

RU2657051C1 |

| РАСПРЕДЕЛИТЕЛЬ ЖИДКОСТИ | 0 |

|

SU177796A1 |

| ЦЕНТРОБЕЖНЫЙ ФИЛЬТР | 0 |

|

SU185197A1 |

| Устройство воспроизведения магнитной записи | 1984 |

|

SU1174969A1 |

| GB 1147730 A, 02.04.1969 | |||

| Турбогенератор | 2020 |

|

RU2767579C2 |

Авторы

Даты

2024-06-17—Публикация

2023-06-26—Подача