Изобретение относится к энергетическому машиностроению.

Известны способ и средство для диагностирования деталей авиационного газотурбинного двигателя без его разборки [1] . Для диагностирования используют выполненные на корпусе специальные окна-лючки, открыв которые, вводят внутрь двигателя диагностический инструмент-бороскоп (эндоскоп) с гибким или жестким элементом (световодом). Вращая ротор двигателя, можно последовательно осмотреть все рабочие лопатки одной ступени. Поворачивая световод бороскопа, можно осмотреть, по крайней мере частично, две сопловые лопатки, образующие канал, в который выходит смотровой лючок.

Недостатком известного способа и средства является невозможность осмотра всего комплекта сопловых лопаток и повышенная трудоемкость осмотра рабочих лопаток вследствие того, что для поворота ротора двигателя необходим дополнительно еще один человек или при автоматическом повороте - специальное устройство.

Известны также способ диагностирования газотурбинного двигателя - турбомашины и средство для его осуществления [2] . Способ заключается в том, что в смотровой люк (окно), расположенный в корпусе двигателя, вводят направляющее средство, выходной конец которого вводят в проточную часть двигателя, а входной конец размещают снаружи корпуса двигателя, фиксируют направляющее средство в определенном положении проталкивают через него диагностический инструмент с гибким элементом и с дистанционным наблюдением.

Используемое направляющее средство представляет собой трубку соответствующей формы, способную перемещаться относительно смотрового люка в угловом, радиальном и осевом направлениях.

Использвя описанный способ, можно при вращении ротора осмотреть все рабочие роторные лопатки, а статорные - сопловые лопатки могут осматриваться путем перемещения направляющей трубки и гибкого диагностического элемента в другой смотровой люк, при этом для осмотра с одной установки больше одной лопатки необходимо для увеличения сектора обзора убрать стопорный штифт из прорези трубки и поворачивать направляющую трубку в смотровом люке относительно своей оси в угловом направлении.

Недостатком известного способа и средства являются повышенная трудоемкость диагностирования, обусловленная необходимостью вращения ротора для осмотра рабочих лопаток и невозможность осмотра с одной установки статорных лопаток.

Для осмотра всего комплекта сопловых лопаток хотя бы одной ступени необходимо на корпусе по окружности иметь несколько смотровых окон - отверстий, что снижает прочность корпуса.

Недостатком конструкции направляющей трубки является также выполнение в ней прорези, наличие в фиксирующем устройстве штифта, который при повороте трубки нужно выводить из прорези трубки, все это усложняет конструкцию, а манипуляции с трубкой и со штифтом еще более увеличивают трудоемкость и неудобство осмотра.

Целью изобретения является снижение трудоемкости и повышение удобства при осмотре камеры сгорания и лопаток первой ступени.

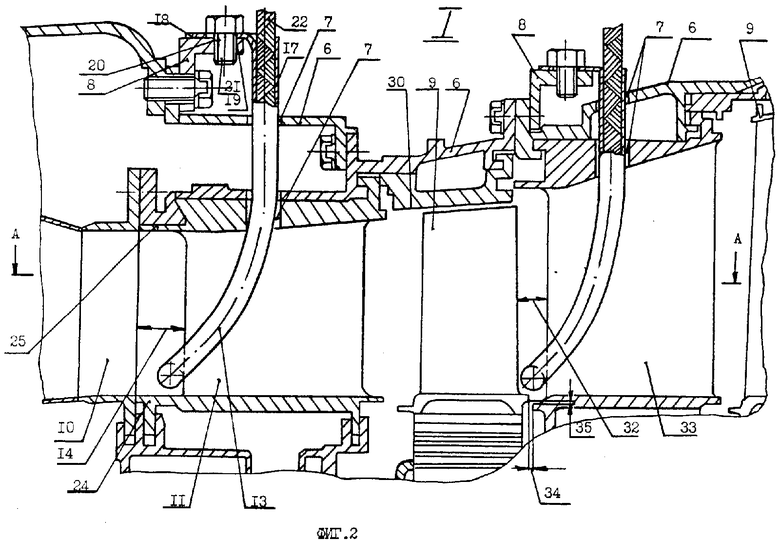

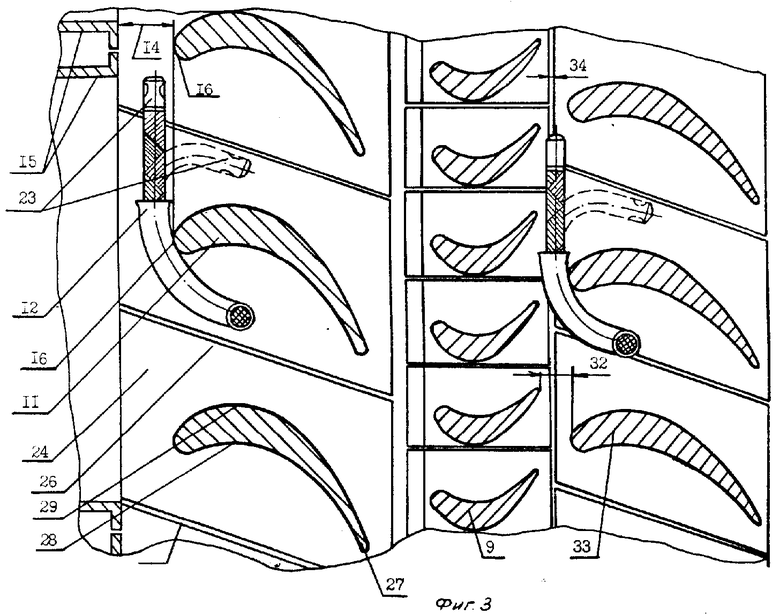

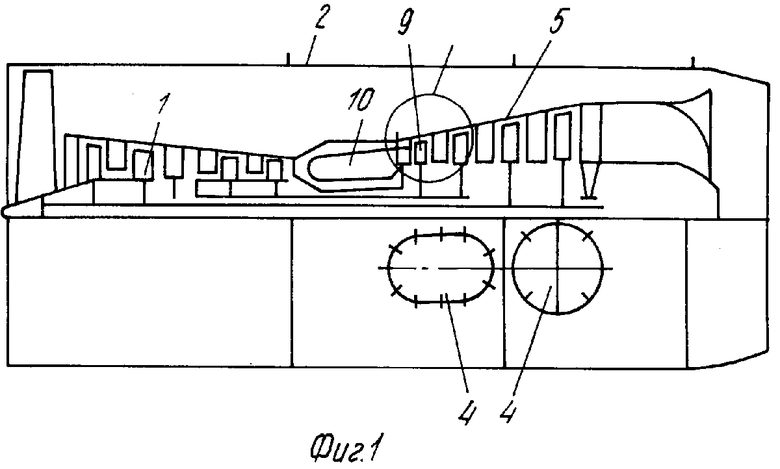

На фиг. 1 схематично изображен газотурбинный двигатель; на фиг. 2 выполнен элемент 1 на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2.

Газотурбинный двигатель 1 выполнен по двухконтурной схеме. На корпусе 2 наружного контура напротив турбины 3 выполнены люки 4, заглушенные при работе.

В корпусе 5 внутреннего контура, в кольцах и в лопатках каждого соплового аппарата 6 выполнено по одному смотровому отверстию - окну 7, заглушенному при работе двигателя посредством специальной пробки, закрепленной на кронштейне 8 соплового аппарата 6. Ранее эти смотровые отверстия - окна 7 использовались для осмотра рабочих лопаток диагностическим инструментом с вращением ротора.

Способ диагностирования (осмотра) заключается в том, что для диагностирования, например, жаровых труб камеры 10 сгорания или сопловых лопаток 11 первой ступени вводят выходной конец 12 направляющего средстве 13 (трубки соответствующей формы) через отверстие 7 в проточную часть двигателя, например, в зазор 14 между выходным сечением 15 (фланцы газосборника) камеры 10 сгорания и входными кромками 16 сопловых лопаток 11 в первой ступени.

Укладывают выходной конец 12 направляющего средства 13 на входную кромку 16 сопловой лопатки 11, близлежащей к отверстию 7, ориентируя его в окружном направлении по фронту сопловых лопаток 11 первой ступени.

Входной конец 17 направляющего средства - трубки 13 для закрепления на корпусе снабжен фланцем 18 с отверстием 19. Правильность постановки направляющего средства 13 проверяют посредством сравнения с зафиксированным положением - по совпадению отверстия 19 во фланце 18 входного конца 17 с резьбовым отверстием 20 на кронштейне 8. При совпадении отверстий 19, 20 фланца 18 и кронштейна 8 фиксируют направляющее средство 13 в этом положении винтом 21. Крепление винтом 21 с опорой выходного конца 12 направляющего средства 13 на входную кромку 16 сопловой лопатки 11, близлежащей к отверстию 7, обеспечивает надежную фиксацию средства 13 в строго определенном требуемом положении. Форма средства 13 и методика его постановки в каждом случае отрабатываются предварительно на отдельном сопловом аппарате 6.

После постановки и фиксации направляющего средства - трубки 13 внутрь его через входной конец 17 вводят и проталкивают гибкий диагностический элемент - световод 22 эндоскопа с дистанционным наблюдением и управлением его отклоняющейся концевой части 23. Форма направляющего средства 13 и положение его выходного конца 12 обеспечивают выход световода 22 в проточную часть двигателя, в зазор 14 между кромками 16 сопловых лопаток 11 и выходным сечением - фланцами газосборника 15 камеры 10 сгорания в окружном направлении по фронту лопаток 11 по внутренним полкам 24 лопаток 11. Проталкиваем гибкий диагностический элемент 22 эндоскопа в окружном направлении сразу по всему периметру зазора 14, ориентируя его концевую часть 23 визуально через окуляр эндоскопа на зазор 14 между входными кромками 16 сопловых лопаток 11 первой ступени и выходным сечением камеры сгорания. При проходе нижней части соплового аппарата гибкий элемент 22 переходит на наружные полки 25 сопловых лопаток 11 и перемещается по ним.

Появление в поле зрения контролера, наблюдающего через окуляр эндоскопа, отверстия 7 с гибким элементом 22 свидетельствует о проталкивании элемента 22 по всей окружности на 360о.

Осмотрев канал 26 проточной части сопловых лопаток 11, прилежащих к отверстию 7, а именно: входную 16 и выходную 27 кромки, корыто 28 и спинку 29, наружные 25 и внутренние 24 полки сопловых лопаток 11, осматрвиают внутрениие полости камеры 10 сгорания, рабочие лопатки 9 первой ступени, попадающие в поле видимости, и разрезные кольца 30 первой ступени.

Затем путем последовательного втягивания диагностического гибкого инструмента 22 в направляющее средство 13 с шагом, равным шагу между осматриваемыми лопатками 11, осуществляют осмотр сопловых 11 и рабочих 9 лопаток первой ступени, камеры 10 сгорания, разрезных колец 30 соплового аппарата первой ступени, ориентируясь при втягивании элемента 22 по стыкам 31 боковых кромок полок соседних лопаток 11.

Диагностирование деталей при втягивании гибкого диагностического элемента 22 в направляющее средство 13 является более удобным и предпочтительным, чем диагностирование при проталкивании элемента 22 вперед от себя, так как в последнем случае концевая часть 23 для осмотра постоянно выводится из зазора 14 между входными кромками 16 сопловых лопаток 11 и выходным сечением камеры 10 сгорания, а после осмотра канала 26 должна быть каждый раз вновь введена в зазор 14 и продвинута вперед, что усложняет осмотр и увеличивает трудоемкость его. Необходимым условием выполнения осмотра лопаток 11 первой ступени и камеры 10 сгорания является то, чтобы диаметр направляющего средства - трубки 13 был выполнен меньше величины между осматриваемыми элементами зазорм, т. е. зазора 14 между кромками 16 сопловых лопаток 11 и выходным сечением 15 (фланцы газосборника) камеры сгорания. Для диагностирования сопловых и рабочих лопаток последующих ступеней, например второй ступени, выходной конец 12 направляющего средства заводят в зазор 32 между рабочими лопатками 9 перовой ступени и сопловыми лопатками 33 второй ступени, выполняя последовательно все операции, описанные выше при диагностировании лопаток 11 первой ступени и камеры 10 сгорания. Необходимым условием выполнения осмотра лопаток 33 второй ступени, а соответственно и последующих ступеней, является также то, чтобы зазоры 34, 35 между буртами внутренних полок рабочих и сопловых лопаток были меньше диаметра гибкого диагностического элемента 22, иначе элемент 22 провалится внутрь турбины и управлять им при диагностировании будет трудно, а также чтобы осевой зазор 32 между кромками рабочих 9 и сопловых 33 лопаток был больше диаметра направляющего средства 13. При диагностировании осмотру подвергается вся проточная часть сопловых лопаток 33 второй ступени, разрезные кольца и рабочие лопатки 9 как первой (предыдущей), так и второй (последующей) ступеней.

Таким образом, в заявляемом решении через смотровое отверстие - окно 7, выполненное на корпусе каждого соплового аппарата 6 и использовавшееся ранее лишь для осмотра рабочих лопаток с вращением ротора, удается при наличии диагностического гибкого элемента нужной длины осмотреть без вращения ротора и без перестановки направляющего средства все рабочие лопатки 9, камеру 10 сгорания, все сопловые лопатки 11, 33, разрезные кольца 30, т. е. всю проточную часть двигателя. Отсутствие при диагностировании вращения ротора и перестановки направляющего средства позволяет осуществлять контроль деталей проточной части многоступенчатой турбомашины, какой является авиационный двигатель, как на стенде в заводских условиях, так и на самолете, без снятия его с самолета, что дает возможность производить испытания и эксплуатацию двигателей по их техническому состоянию, т. е. разрешать или запрещать их эксплуатацию по результатам периодического контроля непосредственно на самолете, совмещая его с регламентными работами, что, в целом, повышает надежность ГТД.

(56) 1. Скубачевский Г. С. "Авиационные газотурбинные двигатели". Москва, Машинтстроение, 1981, стр. 27.

2. Патент Великобритании N 2033973, кл. F 01 D 25/00, опубл. 1980.

Использование: в многоступенчатых турбомашинах. Сущность изобретения: диагностирование состояния сопловых и рабочих лопаток многоступенчатой турбомашины и жаровых труб камеры сгорания производят гибким диагностическим прибором, вводимым между осматриваемыми элементами в определенном порядке, оговоренном в формуле изобретения. 2 с. и 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-01-30—Публикация

1988-05-10—Подача