Изобретение относится к теплоэнергетике и может быть использовано в многоступенчатых, высокотемпературных турбинах энергетических газотурбинных установок большой мощности, преимущественно в составе парогазовых установок.

Известна закрытая одноконтурная система жидкостного (водяного) охлаждения рабочих лопаток газовой турбины [1] - аналог. В соответствии с известной системой в рабочих лопатках выполнены продольные цилиндрические каналы, которые у вершины пера заглушены (тупиковые каналы), а с противоположной стороны открыты и объединены коллектором в комлевой части лопатки. Коллектор каждой лопатки сообщен трубкой с водяным объемом в центральной части ротора турбины. Циркуляция воды в этом объеме принудительная и осуществляется извне, а в трубке, коллекторе и каналах лопатки - естественно-конвективная или термосифонная. Скорость вращения лопаток такова, что вода в каналах находится при сверхкритическом давлении. Поэтому ее температура может быть повышена до уровня, при котором жаропрочные свойства материала лопатки используются наиболее полно, без переохлаждения и чрезмерных температурных градиентов. Такое охлаждение достаточно эффективно и экономично для относительно коротких рабочих лопаток начальных ступеней турбины. Однако по мере удлинения тупиковых каналов интенсивность термосифонной циркуляции воды в них ослабевает, а эффективность охлаждения периферийных сечений пера лопатки существенно снижается. Для улучшения охлаждения периферийной части лопатки тупиковые каналы в этой части лопатки могли бы быть сообщены между собой, однако это привело бы к необходимости выполнения лопатки составной с существенным повышением трудоемкости ее изготовления и снижением надежности в длительной эксплуатации.

Известна открытая система воздушного охлаждения рабочих лопаток, в каждой из которых выполнены продольная сквозная полость или канал, сообщенные в комле лопатки с трактом подвода охлаждающего воздуха, а у вершины пера - с проточной частью в зоне радиального зазора [2] - аналог. Такая система охлаждения относительно проста, так как при этом нет необходимости выполнять рабочие лопатки составными, перо лопатки обладает достаточной изгибной жесткостью и не содержит концентраторов напряжений в виде отверстий в стенках. Такие лопатки, однако, обтекаются с повышенными газодинамическими потерями. Кроме того, для концевых ступеней, имеющих рабочие лопатки с относительно длинным пером, требуется существенное увеличение ширины и толщины профиля с соответствующим увеличением массы лопатки. Другим недостатком использования воздушного охлаждения в последней ступени турбины является невозможность компенсации затрат на сжатие охлаждающего воздуха, осуществляемой в других ступенях расширением его в проточной части.

Известна принимаемая в качестве прототипа система охлаждения сопловых и рабочих лопаток ступени газовой турбины, содержащая выполненную в каждой сопловой лопатке полость, сообщенную с линией подачи воздуха для внутреннего охлаждения сопловых лопаток и для по меньшей мере одной сопловой лопатки - с линией подачи жидкости, например воды, на внешнее охлаждение рабочих лопаток, причем последняя линия имеет выходной участок с по меньшей мере одним выпускным отверстием, а указанная полость со стороны выходной кромки каждой сопловой лопатки имеет по меньшей мере одно выпускное щелевое отверстие [3].

При внешнем охлаждении рабочих лопаток исключается необходимость выполнения в них внутренних каналов, перегородок или ребер, что существенно упрощает их конструкцию, не приводит к утолщению профиля пера и способствует обтеканию профиля лопатки с минимумом потерь. Наиболее эффективно внешнее охлаждение воздействует на относительно тонкую периферийную часть вращающихся рабочих лопаток и соединяющие их бандажи. Наименее эффективно охлаждаются наиболее нагруженные корневые участки лопаток. В современных энергетических газовых турбинах большой мощности с ростом параметров и расхода рабочего тела возникает необходимость охлаждения сопловых и рабочих лопаток не только начальных, но и концевых ступеней, для которых внешнее жидкостное охлаждение корневых участков рабочих лопаток оказывается совершенно неэффективным.

Задачей изобретения является обеспечение эффективного охлаждения рабочих лопаток концевых ступеней высокотемпературных газовых турбин.

Для решения указанной задачи в системе охлаждения сопловых и рабочих лопаток ступени газовой турбины, содержащей выполненную в каждой сопловой лопатке полость, сообщенную с линией подачи воздуха для охлаждения сопловых лопаток и для по меньшей мере одной сопловой лопатки - с линией подачи жидкости на охлаждение рабочих лопаток, причем последняя линия имеет выходной участок с по меньшей мере одним выпускным отверстием, а указанная полость со стороны выходной кромки каждой сопловой лопатки имеет по меньшей мере одно выпускное щелевое отверстие, согласно изобретению у всех рабочих лопаток внутри каждой из них со стороны хвостовой части выполнен по меньшей мере один тупиковый канал для дополнительной подачи охлаждающей жидкости или по меньшей мере один сквозной канал для дополнительной подачи охлаждающего воздуха.

В системе охлаждения с тупиковыми охлаждающими каналами в рабочих лопатках согласно изобретению протяженность тупиковых каналов может быть ограничена сечением, в котором толщина стенки лопатки у каждого канала составляет 0,35-0,50 его эквивалентного диаметра, а при наличии более одного охлаждающего канала они могут быть размещены в один ряд с шагом 4,0-5,0 указанного диаметра.

В системе охлаждения с тупиковыми охлаждающими каналами в рабочих лопатках согласно изобретению выходной участок линии подачи жидкости может быть ориентирован выпускными отверстиями на часть внешней поверхности рабочих лопаток вне зоны размещения тупиковых каналов.

В системе охлаждения со сквозными охлаждающими каналами в рабочих лопатках согласно изобретению толщина стенки профиля лопатки у каждого канала может составлять 0,30-0,45 толщины профиля, а выходной участок линии подачи жидкости может быть ориентирован выпускными отверстиями на часть внешней поверхности лопаток, выбираемую из условия обеспечения жаропрочности их материала.

В системе охлаждения сопловых и рабочих лопаток согласно изобретению выходной участок линии подачи жидкости на охлаждение рабочих лопаток может быть снабжен патрубками по числу выпускных отверстий, причем оси патрубков совмещены с продольными осями щелевых отверстий, а плоскость выпускного отверстия каждого патрубка совмещена с плоскостью среза выходной кромки сопловой лопатки.

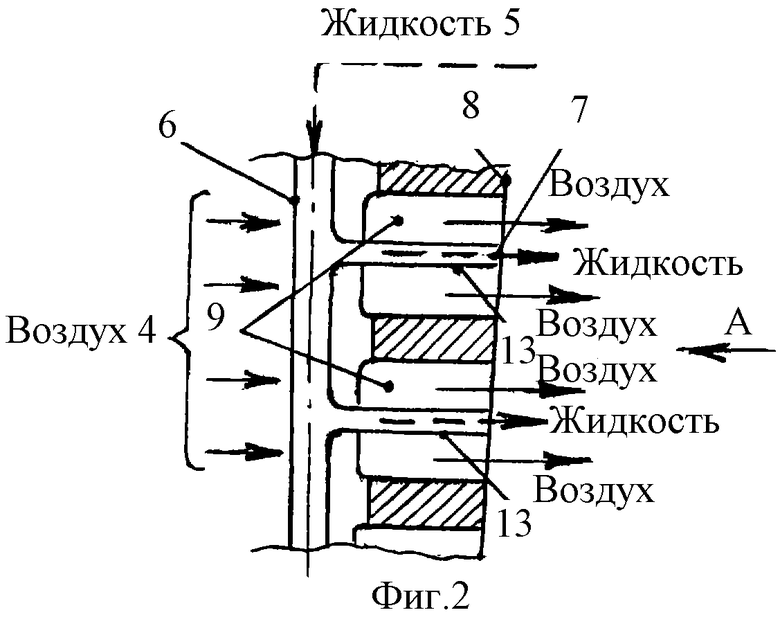

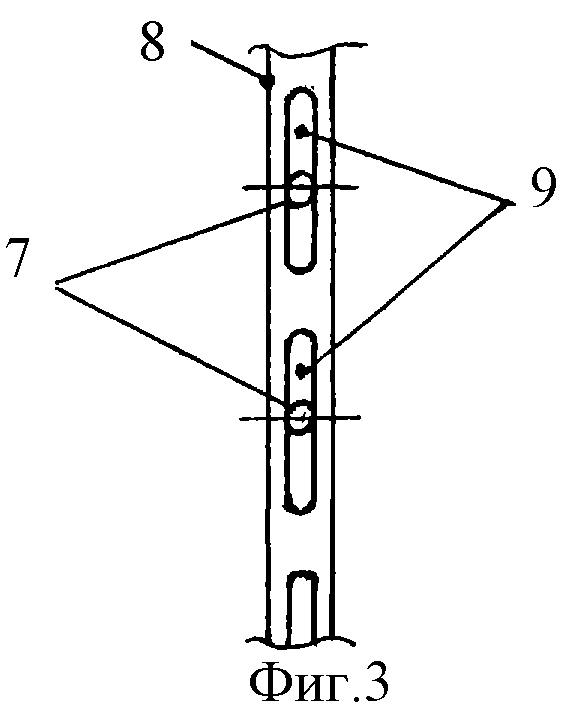

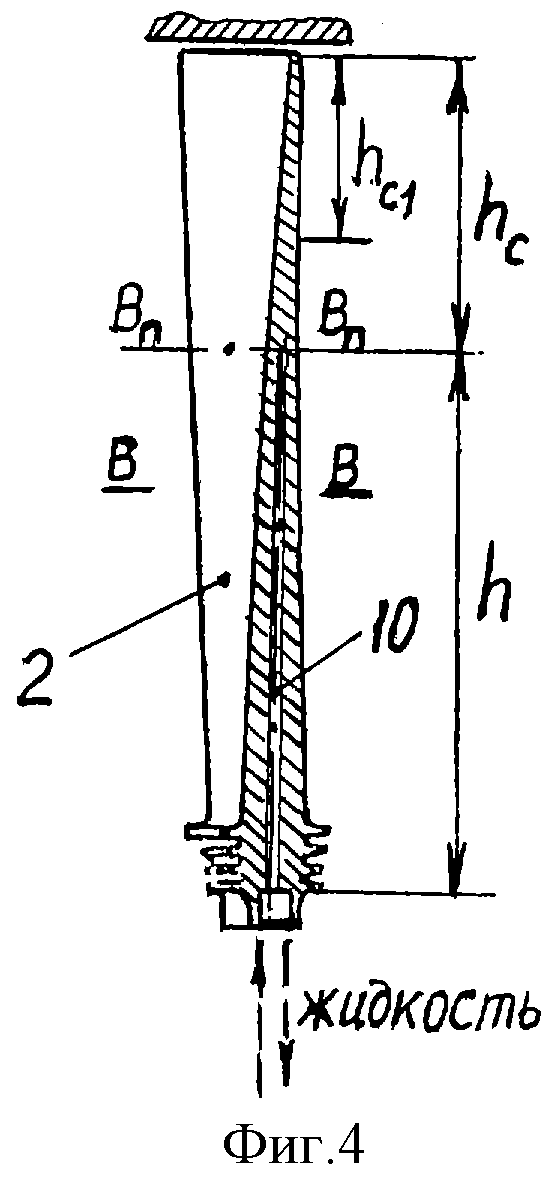

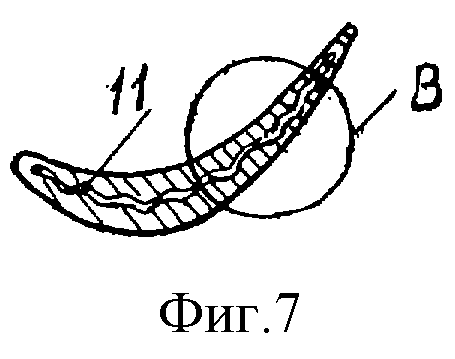

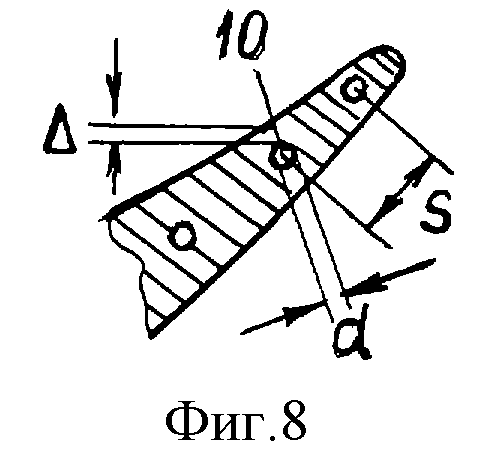

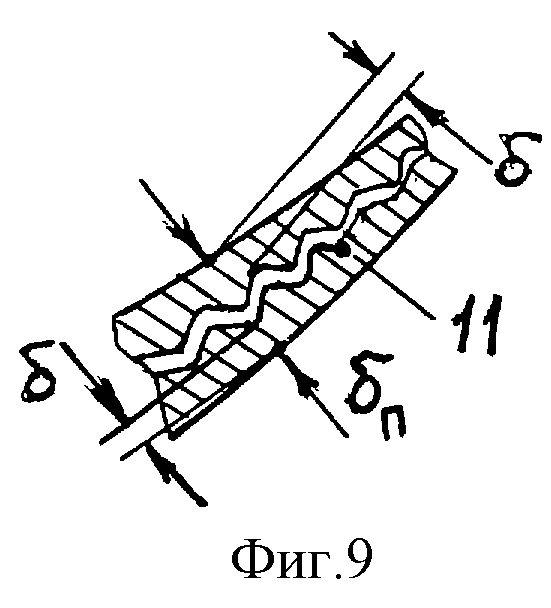

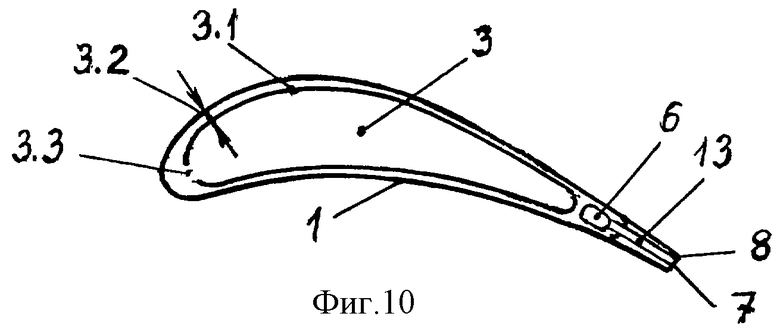

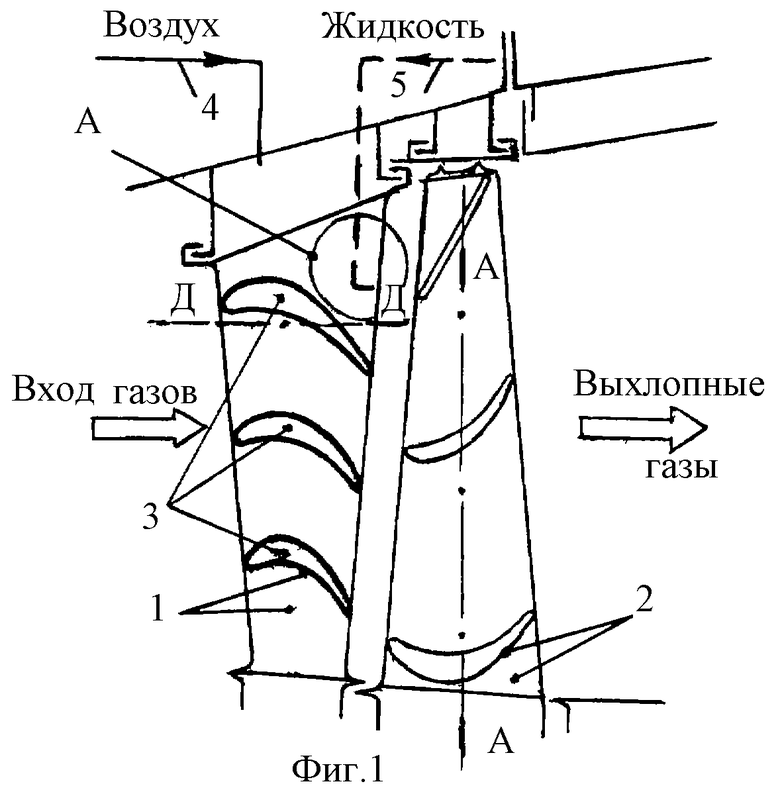

На фиг. 1 изображена в продольном разрезе концевая ступень высокотемпературной газовой турбины; на фиг.2 - узел А на фиг.1 с увеличенным изображением выходных участков линии подачи охлаждающей жидкости; на фиг.3 - вид по стрелке А на фиг.2 на кромку сопловой лопатки с выходными отверстиями для охлаждающих воздуха и жидкости; на фиг.4 - продольный разрез по А-А на фиг.1 рабочей лопатки с тупиковыми каналами для дополнительной подачи охлаждающей жидкости; на фиг.5 - то же для рабочей лопатки со сквозным каналом для дополнительной подачи охлаждающего воздуха; на фиг.6 - поперечное сечение рабочей лопатки по В-В на фиг.4 через зону расположения тупиковых каналов; на фиг. 7 - то же по Г-Г на фиг.5 в любом сечении пера лопатки; на фиг.8 - узел Б на фиг.6 с увеличенным изображением сечения тупиковых каналов; на фиг.9 - то же для узла В на фиг.7 со сквозным каналом в рабочей лопатке; на фиг.10 - увеличенное изображение сечения сопловой лопатки по Д-Д на фиг.1.

Система воздухожидкостного охлаждения изображена (фиг.1) применительно к концевой ступени высокотемпературной газовой турбины. Ступень содержит сопловые лопатки 1 и рабочие лопатки 2. В каждой сопловой лопатке 1 выполнена полость 3 (фиг.10) путем установки внутри лопатки дефлектора 3.1. Полость 3 сообщена с линией 4 (фиг.1) подачи воздуха для охлаждения сопловых лопаток 1 и для по меньшей мере одной сопловой лопатки 1 - с линией 5 подачи жидкости на охлаждение рабочих лопаток 2. Дефлектор 3.1 размещен внутри сопловой лопатки 1 с зазором 3.2 относительно ее стенок и сообщен в своей передней части с указанным зазором через отверстия 3.3, что обеспечивает более эффективное охлаждение сопловой лопатки 1. Линия 5 подачи охлаждающей жидкости имеет выходной участок 6 (фиг.2) с по меньшей мере одним выпускным отверстием 7, его плоскость совмещена с плоскостью среза выходной кромки 8, а полость 3 со стороны выходной кромки 8 каждой сопловой лопатки 1 имеет по меньшей мере одно выпускное щелевое отверстие 9 (фиг.1 и 2). Для всех рабочих лопаток 2 внутри каждой из них со стороны хвостовой части выполнен по меньшей мере один тупиковый канал 10 (фиг.4, 6, 8) для дополнительной подачи охлаждающей жидкости или по меньшей мере один сквозной канал 11 для дополнительной подачи охлаждающего воздуха (фиг.5, 7, 9). На указанных фигурах изображен один сквозной канал 11, имеющий в сечении зигзагообразную форму для обеспечения достаточной пропускной способности по охлаждающему воздуху при необходимой жесткости пера рабочей лопатки 2.

Протяженность h (фиг.4) тупиковых каналов 10 ограничена предельным сечением ВпВп, в котором толщина Δ стенки рабочей лопатки 2 у каждого канала 10 составляет h=0,35-0,50 его эквивалентного диаметра d, а при наличии более одного охлаждающего канала 10 они размещены в один ряд с шагом s=(4,0-5,0)d (фиг. 8). Выходной участок 6 линии 4 подачи жидкости ориентирован выпускными отверстиями 7 на сплошную часть hc внешней поверхности рабочих лопаток 2 вне зоны h размещения тупиковых каналов 10. Толщина δ стенки профиля рабочей лопатки 2 по отношению к толщине профиля δп у каждого сквозного охлаждающего канала 11 (фиг.7, 9) составляет δ = (0,30-0,45)δп. При этом выходной участок 6 линии 4 подачи жидкости может быть ориентирован выпускными отверстиями на часть hc1 внешней поверхности рабочих лопаток 2, выбираемую из условия обеспечения жаропрочности их материала. Выходной участок 6 линии 4 подачи жидкости на охлаждение рабочих лопаток 2 может быть снабжен патрубками 13 по числу выпускных отверстий 7, причем оси патрубков 13 совмещены с продольными осями щелевых отверстий 9, а плоскость выпускного отверстия 7 каждого патрубка 13 совмещена с плоскостью среза выходной кромки сопловой лопатки 2.

Система воздухожидкостного охлаждения сопловых и рабочих лопаток концевых ступеней газовой турбины согласно изобретению функционирует следующим образом. При подаче охлаждающего воздуха по линии 4 и затем охлаждающей жидкости (воды) по линии 5 (фиг.1 и 2) распыленная воздухом через щели 9 сопловой лопатки 1 вода подмешивается в горячие газы, а затем орошает вращающиеся рабочие лопатки 2. Капли воды сепарируются на их поверхности и испаряются, что приводит к внешнему испарительному охлаждению рабочих лопаток. Воздух экранирует капли воды от непосредственного контакта с горячими газами, ограничивая их преждевременное испарение, а затем расширяется вместе с образующимся после охлаждения лопаток водяным паром, совершая вместе с газами полезную работу. Если воду подводить через несколько (четыре - шесть) равномерно расположенных сопловых лопаток 1, то охлаждающий эффект при неизменном общем расходе воды улучшается, а побочные термоциклические и вибрационные возмущения практически устраняются. Химически очищенная вода после испарения не оставляет отложений, а при диаметре капель не более 100 мкм не происходит эрозии лопаток. Истечение воды до выхода из сопла нарушило бы регламентируемый спектр ее распыла и привело бы в результате испарения части капель на внутренней поверхности сопла к переохлаждению его в зоне выпускного щелевого отверстия 9. Благодаря тому, что согласно изобретению плоскость выпускного отверстия 7 каждого патрубка 13 совмещена с плоскостью среза выходной кромки сопловой лопатки 2, капельный спектр не нарушается и остается стабильным в условиях эксплуатации.

Включение и регулирование впрыска воды автоматизируется по импульсу температуры выхлопных газов, измерение которой обычно проводится с целью диагностического контроля энергетических газовых турбин.

Эффективное сочетание внешнего охлаждения периферийной части рабочих лопаток с внутренним охлаждением остальной их части либо водой, либо воздухом позволяет обеспечить возможность промышленного применения высокотемпературных энергетических газовых турбин с охлаждаемыми рабочими лопатками концевых ступеней. При этом указанные лопатки могут быть выполнены монометаллическими с оптимальным по обтеканию и прочности профилированием сечений по всей длине их пера, а следовательно, и с минимальной массой. Длина тупиковых каналов выбирается в соответствии с технологическими возможностями. Например, при использовании существующего метода электрохимической прошивки, практикуемого при изготовлении радиально-канальных воздухоохлаждаемых лопаток, длина каналов может достигать 350-400 мм. Длина лопатки с внешним и внутренним водяным охлаждением по сравнению с длиной лопатки, имеющей только внутреннее или только внешнее охлаждение, может быть увеличена вдвое. В лопатках такой длины сквозная полость при комбинированном охлаждении может выполняться технологически минимальной толщины, так как расход охлаждающего воздуха при этом существенно (в 2,0-2,5 раза) уменьшается, поскольку на его долю приходится гораздо меньший теплосъем.

Предпочтительность выбора того или иного типа внутреннего охлаждения определяется жаропрочностью применяемых материалов и технологической освоенностью у производителя предлагаемых конструкций рабочих лопаток концевой ступени газовой турбины.

Температуру рабочих лопаток можно снизить на 250-300oС при расходе воды и воздуха 0,2-0,3% (каждого) от расхода газов. Температура выхлопных газов может быть повышена до 750-800oС, экономичность паровой части - до уровня стандартного цикла 39-40%, а всей бинарной ПТУ - до 67-69%, что позволяет сократить удельный расход топлива при выработке электроэнергии на 12-15%.

Источники информации

1. Жирицкий Г.С. и др. Газовые турбины авиационных двигателей. М.: Оборонгиз, 1963, с.384, фиг.9.37.

2. То же, с.378, фиг.9.30.

3. То же, с.381, фиг.9.34.

Система охлаждения сопловых и рабочих лопаток ступени газовой турбины содержит выполненную в каждой сопловой лопатке полость, сообщенную с линией подачи воздуха для охлаждения сопловых лопаток и для, по меньшей мере, одной сопловой лопатки - с линией подачи жидкости на охлаждение рабочих лопаток. Последняя линия имеет выходной участок с, по меньшей мере, одним выпускным отверстием. Полость со стороны выходной кромки каждой сопловой лопатки имеет, по меньшей мере, одно выпускное щелевое отверстие. Для всех рабочих лопаток внутри каждой из них со стороны хвостовой части выполнен, по меньшей мере, один тупиковый канал для дополнительной подачи охлаждающей жидкости или, по меньшей мере, один сквозной канал для дополнительной подачи охлаждающего воздуха. Выходной участок линии подачи жидкости на охлаждение рабочих лопаток снабжен патрубками по числу выпускных отверстий. Оси патрубков совмещены с продольными осями щелевых отверстий. Плоскость выпускного отверстия каждого патрубка совмещена с плоскостью среза выходной кромки сопловой лопатки. Изобретение повышает эффективность охлаждения рабочих лопаток концевой ступени высокотемпературной газовой турбины. 3 з.п.ф-лы, 10 ил.

| ЛЕВИН В.А | |||

| Изучение охлаждения турбинных лопаток воздушно-водяной смесью | |||

| - М.: Теплоэнергетика, 1959, № 12, с.43-45 | |||

| ЩВЕЦ И.Т., ДЫБАН Е.П | |||

| Воздушное охлаждение роторов газовых турбин | |||

| - Киев, Издательство Киевского университета, 1959, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| ЖИРИЦКИЙ Г.С | |||

| и др | |||

| Газовые турбины авиационных двигателей | |||

| - М.: Оборонгиз, 1963, с.381, фиг.9.34 | |||

| ЖИРИЦКИЙ Г.С | |||

| и др | |||

| Газовые турбины авиационных двигателей | |||

| - М.: Оборонгиз, 1963, с.384, фиг.9.37 | |||

| US 6019579 A, 01.02.2000 | |||

| ОХЛАЖДАЕМАЯ СОПЛОВАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1988 |

|

RU1531557C |

| US 5980202 A, 09.11.1999 | |||

| US 5488825 A, 06.02.1996. | |||

Авторы

Даты

2003-05-27—Публикация

2001-07-10—Подача