Изобретение относится к машиностроению, в частности к конструкции блока цилиндров двигателя внутреннего сгорания со вставными мокрыми гильзами цилиндров и рубашкой охлаждения цилиндров коробчатой формы.

Известен блок цилиндров по патенту ФРГ N 3829854, кл. F 02 F 1/16 от 15.03.90 , отлитый методом литья под давлением из легкого сплава и состоящий из блока с картером, крышки блока, имеющей в сечении У-образную форму и гильз цилиндров. Все указанные части блока отлиты в виде отдельных деталей. Гильзы цилиндров жестко соединены с блоком в местах его перехода в картер и с крышкой блока в верхней части крышки. В свою очередь крышка блока жестко соединена с блоком-картером. Все жесткие соединения выполнены с помощью электросварки или лазерной сварки. Указанное решение дает возможность отливать составные части блока под давлением с металлической неразрушимой литейной оснасткой и получить легкий блок с тонкими стенками, жесткий за счет верхней плиты и жесткого соединения гильз. В двигателях с таким блоком прокладка головки цилиндров работает в нормальных условиях, так как не соприкасается с охлаждающей жидкостью.

Недостатками этого технического решения является то, что возможна деформация гильз при сварке, что приводит к увеличению припусков на гильзах для компенсации этих деформаций при механической обработке блока. Алюминиевые гильзы требуют в большинстве случаев чугунных поршней, которые тяжелее алюминиевых, что приводит к увеличению инерционных нагрузок в кривошипно-шатунном механизме ДВМ и в паре поршень-гильза.

Конструкция требует герметичного сварного шва, так как иначе возможно протекание охлаждающей жидкости или в масляный картер, или наружу.

Предлагаемая конструкция не применима для У-образных двигателей, так как поверхность стыков У-образных крышек блоков с блоками цилиндров имеет в зоне между соседними рядами сложную форму, проходит по различным функциональным элементам переднего и заднего торцев блока, в результате чего сварка такого стыка затруднительна.

За прототип принято техническое решение, известное из авт. св. СССР N 1437547, кл. F 02 F 7/00, 1987 и заявки ФРГ N 2553291, кл. F 02 F 1/02, опублик. 1979, в которых предлагается блок цилиндров ДВС с водяным охлаждением и вставными мокрыми гильзами цилиндров, отлитый из алюминиевого сплава методом литья под давлением, имеющий рубашку охлаждения коробчатой формы и верхнюю плиту, причем верхняя плита отлита вместе с бобышками крепления головки цилиндров, расположенными внутри рубашки охлаждения цилиндров.

Верхняя плита блока делает его более жестким, дает возможность осуществлять подвеску гильз цилиндров за верхний бурт и исключить их осевое сжатие и деформации при затяжке гаек крепления головки цилиндров. Верхняя плита блока создает лучшие условия для работы прокладки головки цилиндров, в меньшей степени соприкасающейся с охлаждающей жидкостью. Литье под давлением позволяет выполнять стенки отливки тоньше, чем при литье в кокиль, благодаря чему уменьшается металлоемкость блока. Этот метод позволяет получить более чистую поверхность отливок. Но для литья под давлением блока цилиндров с верхней плитой технологически затруднительно спроектировать конструкцию разборного многоразового металлического стержня водяной рубашки. Поэтому такие блоки отливаются с применением разрушаемого для удаления из отливки стержня водяной рубашку, требующего для своего изготовления песка и крепителей, применение которых ухудшает экологию и условия труда.

Целью изобретения является улучшение экологии и условий труда при отливке под давлением блока цилиндров из алюминиевого сплава с верхней плитой для рядных и У-образных ДВС.

Цель достигается за счет того, что в блоке цилиндров ДВС с водяным охлаждением и вставными мокрыми гильзами цилиндров, отлитом из алюминиевого сплава методом литья под давлением, имеющем рубашку охлаждения коробчатой формы и верхнюю плиту, отлитую вместе с бобышками крепления головки цилиндров, расположенными внутри рубашки охлаждения цилиндров, согласно изобретению верхняя плита, наружный контур которой повторяет внутренний контур коробки рубашки охлаждения блока, выполнена в виде отдельной детали, опирающейся на приливы, расположенные равномерно по периметру внутренних стенок блока и углубленных в блок цилиндров на высоту верхней плиты, причем верхняя плита соединена с блоком точечной электродуговой сваркой, центры точек которой расположены равномерно на линии наружного контура верхней плиты. Так как блок цилиндров и верхняя плита выполнены из алюминиевого сплава, который быстро окисляется в воздухе, для повышения качества соединения блока с верхней плитой сварка производится в инертном газе.

С той же целью возможен в качестве подготовки кромок вариант выполнения перед сваркой предварительных углублений в точках сварки.

Предварительные углубления могут выполняться только в части точек сварки, равномерно расположенных по наружному контуру верхней плиты блока.

Верхняя плита позволяет увеличить жесткость легкого с тонкими стенками блока цилиндров, отлитого под давлением из алюминиевого сплава.

Верхняя плита, входящая внутрь коробки рубашки охлаждения цилиндров, позволяет использовать эту конструкцию как на рядных, так и на У-образных многоцилиндровых двигателях.

Конструкция блока предполагает применение вставных сменных гильз из чугуна, подвешенных за верхний бурт, не испытывающих деформаций от затяжки гаек крепления цилиндров.

Приварка верхней плиты к блоку, осуществляемая до сборки блока с гильзами, не вызывает их деформации. Конструкция не требует герметичности сварного шва, так как он закрыт прокладкой головки цилиндров.

Выполнение верхней плиты в виде отдельной детали позволяет использовать при отливке блока под давлением разборные многоразовые металлические стержни водяной рубашки, не требующие песка и крепителей, ухудшающих экологию производства и условия труда.

Вставная плита, имея наружный контур, повторяющий внутренний контур рубашки охлаждения блока, и опираясь на углубленные в блок приливы, точно ориентируется в блоке перед сваркой, что повышает точность детали после сварки.

Бобышки крепления головки цилиндров, отлитые заодно с верхней плитой (с соответственно шпильки крепления головки цилиндров, ввертываемые в них) выполнены меньшей высоты, чем те же бобышки в блоке без верхней плиты, где эти бобышки отливались с блоком и по технологическим причинам (требованием извлечения стержней) выполнялись на всю высоту блока его верхнего торца до верхней перегородки картера. Благодаря этому компенсируются затраты металла на приливы, служащие опорами верхней плиты. Точечная сварка дает небольшой нагрев, практически не вызывает коробления детали и позволяет применять многоэлектродный сварочный манипулятор, работающий в автоматическом режиме по заданной программе.

Это обеспечивает высокую производительность при сварке и возможность применения конструкции в массовом производстве.

Особенностью самой сварки является то, что сварочная точка получается не за счет проплавления верхнего листа, а расплавлением металла в рядом расположенных элементах, так как центр каждой сварочной точки лежит на линии наружного контура верхней плиты (или линии внутреннего контура коробки охлаждения блока цилиндров). Поэтому часть конуса сварочной точки лежит в материале плиты, а часть - в материале блока. Таким образом, верхняя плита прочно соединяется с блоком цилиндров.

Сварка в инертном газе и подготовка кромок в виде предварительных углублений в точках сварки облегчает процесс сварки и улучшает ее качество. Равномерность распределения сварочных точек и предварительных углублений по контуру верхней плиты обеспечивает прочность и надежность соединения верхней плиты и блока.

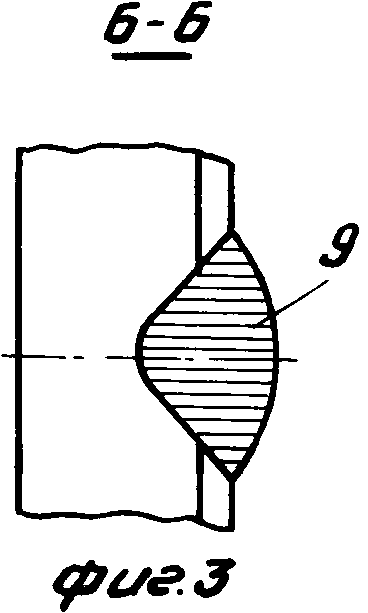

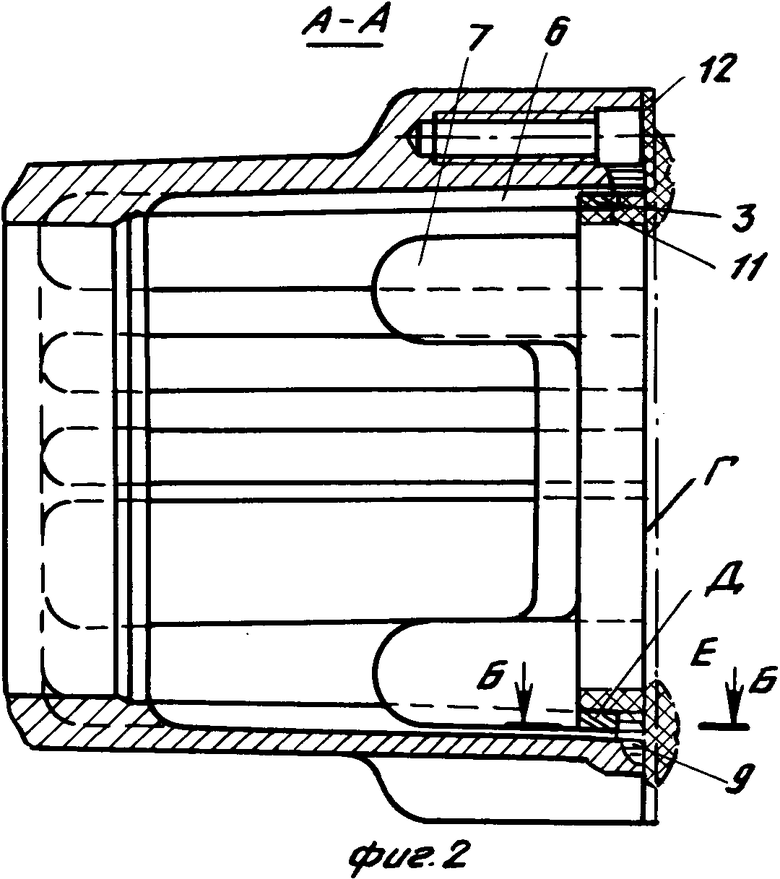

На фиг. 1 изображен блок цилиндров и верхняя плита, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1, вариант выполнения предварительных углублений в точках сварки.

Блок цилиндров 1 имеет рубашку 2 цилиндров коробчатой формы. Верхняя плита 3 блока цилиндров имеет наружный контур 4, повторяющий внутренний контур 5 коробки рубашки 2 цилиндров, и опирается на приливы 6, которые для этого углублены в блок на величину, равную высоте верхней плиты 3.

Приливы 6 отлиты в виде утолщения стенок рубашки охлаждения блока 2 и расположены равномерно по периметру коробки блока.

Верхняя плита 3 отлита заодно с бобышками 7 крепления головки цилиндров, расположенными внутри рубашки 2 блока.

Точки 8 сварки обозначены на фиг. 1 кружочками со значком "х" в центрах, лежащих на наружном контуре 4 верхней плиты 3.

Расстояние между точками 8 сварки выбирается из условий прочности соединения и не менее предусмотренных ГОСТом на точечную сварку.

На фиг. 2,3 показан в разрезе конус 9 сварки, при этом на фиг. 2 хорошо видно, что часть конуса 9 находится в материале блока 1, а часть - в материале верхней плиты 3.

На фиг. 4 показан вариант подготовки кромок под сварку с выполнением углублений 10 в будущих точках сварки.

Верхняя плита 3 свободно входит в коробку 2 блока цилиндров и приваривается к ней в точках 8 без подготовки кромок или с подготовкой кромок в виде углублений 10 во всех точках 8 или в некоторых из них, равномерно расположенных по контуру 4.

Точки 8 с предварительными углублениями 10 могут, например, чередоваться или между двумя точками 8 с углублениями 10 могут находиться 2-3 точки 8 без углублений 10.

Окончательная механическая обработка верхней плоскости блока Г и посадочных отверстий Д и Е под гильзы цилиндров, а также отверстий под шпильки или болты крепления головки цилиндров и отверстий для прохождения охлаждающей воды в головку цилиндров выполняется после приварки верхней плиты 3 к блоку цилиндров 1, при этом снимаются припуски 11 и 12 с блока 1 и верхней плиты 3, заштрихованные сеткой на фиг. 2.

При работе двигателя рубашка цилиндров 2 коробчатой формы заполнена охлаждающей жидкостью.

Плита 3 защищает прокладку головки цилиндров от охлаждающей жидкости и увеличивает жесткость алюминиевого блока 1. Гильзы цилиндров (не показаны), подвешенные за верхний бурт в отверстиях Д и Е верхней плиты 3, не испытывают осевого сжатия при затяжке гаек головки цилиндров ДВС.

Предлагаемая конструкция требует сравнительно небольших затрат на изменение литейной оснастки в действующем производстве блоков литых под давлением без верхней плиты для рядных и У-образных ДВС.

(56) Заявка ФРГ N 2553292, кл. F 02 F 1/02, опублик. 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2084672C1 |

| Двигатель внутреннего сгорания | 1990 |

|

SU1726825A1 |

| ПРОКЛАДКА МАСЛЯНОГО ПОДДОНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2032821C1 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2206776C2 |

| МОДУЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, КОРПУС МОДУЛЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2507404C1 |

| БЛОК ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2037633C1 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2187675C2 |

| БЕНЗИНОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С МНОГОТОЧЕЧНЫМ ЭЛЕКТРОННЫМ ВПРЫСКОМ ТОПЛИВА | 1995 |

|

RU2099580C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПАРОГЕНЕРАТОРА ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2232914C2 |

| КРЫШКА МАСЛОЗАЛИВНОЙ ГОРЛОВИНЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2079675C1 |

Блок цилиндров 1 ДВС с жидкостным охлаждением и вставными мокрыми гильзами отлит из алюминиевого сплава методом литья под давлением. Блок имеет рубашку охлаждения 2 коробчатой формы. Верхняя плита 3 изготовлена в виде отдельной детали заодно с бобышками 7 крепления головки цилиндров, которые расположены внутри рубашки охлаждения цилиндров. Плита 3 имеет наружный контур, повторяющий контур 5 рубашки охлаждения 2. Плита 3 опирается на приливы 6, выполненные равномерно по периметру внутренних стенок блока 1. Приливы 6 заглублены в блоке на высоту плиты 3. Плита 3 соединена с блоком при помощи точечной электродуговой сварки, причем точки сварки равномерно расположены на линии наружного контура 4 верхней плиты 3. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-01-30—Публикация

1991-06-05—Подача