Изобретение относится к автоматизации процессов теплообмена и может быть использовано, в частности, для автоматического управления процессами охлаждения жидкостей в испарителях в химической, нефтехимической, металлургической, пищевой промышленности.

Известен способ автоматического управления процессом охлаждения жидкости в испарителе, заключающийся в измерении температуры и давления паров хладагента после испарителя, определении величины перегрева паров хладагента, регулировании величины перегрева путем изменения расхода жидкого хладагента в испаритель (Ужанский В. С. Автоматизация холодильных машин и установок. 2-е изд. , перераб. и доп. М. : Легкая и пищевая промышленность, 1982, с. 79-102, 231-290).

Недостатком известного способа является сравнительного низкая точность автоматического регулирования температуры охлаждаемой жидкости и высокие затраты на ее охлаждение. Это связано с тем, что в известном способе управления не предусматривается измерение и использование уровня в испарителе при формировании управляющего воздействия.

Использование для управления процессом охлаждения жидкости в испарителе только величины перегрева, без учета информации об уровне в испарителе, не обеспечивает такого эффекта как при их одновременном использовании. Это связано с тем, что величина перегрева должна быть минимальной, например 1,5оС. В процессе работы перегрева может быть и больше (2 или 3оС), при этом величина перегрева может уменьшаться только до нуля. Таким образом возникает нежелательная нелинейность в системе автоматического регулирования (в сторону уменьшения перегрева - максимальное отклонение 1,5оС, а в сторону увеличения - максимальное отклонение не ограничено). Если при этом не использовать информацию об уровне хладагента в испарителе в качестве промежуточной регулируемой величины, то указанная нелинейность в отдельных случаях приводит к неудовлетворительному качеству регулирования температуры охлаждаемой жидкости.

Кроме того, известно, что чрезмерное заполнение испарителя вызывает нестабильность температуры на выходе. При этом возникают изменения величины перегрева (флуктуации).

Недостатком известного способа является также то, что этот способ управления не предусматривает определение нижнего ограничения на управляющее воздействие регулятору давления паров хладагента и ограничение этого управляющего воздействия.

Известен также способ автоматического управления процессом охлаждения жидкости в испарителе при полимеризации сопряженных диенов, заключающийся в регулировании температуры охлаждаемой жидкости путем изменения давления паров хладагента в испарителе, измерении температуры и давления жидкого хладагента, подаваемого в испаритель, сравнении измеряемого давления с его допустимым значением, причем, если оно больше или равно этому значению, то заданное значение температуры охлаждаемой жидкости оставляют неизменным, а если меньше - то ее корректируют пропорционально отклонению давления паров хладагента от его допустимого значения, а последнее определяют суммированием значения давления насыщенных паров хладагента при измеряемом значении температуры жидкого хладагента с пороговым значением давления жидкого хладагента, которое выбирается опытным путем (а. с. N 1139736, кл. С 08 F 36/04; G 05 D 27/00).

Недостатком известного способа является сравнительно низкая точность регулирования температуры охлаждаемой жидкости и высокие затраты на процесс охлаждения.

Измерение давления и температуры хладагента, подаваемого в испаритель, дает возможность лишь приближенно оценивать интенсивность кипения.

Известный способ не предусматривает определение и использование для управления величины перегрева паров хладагента.

Наиболее близким по технической сущности к предлагаемому изобретению является способ автоматического управления процессом охлаждения жидкости в испарителе, используемый при полимеризации изопренового каучука, заключающийся в измерении температуры и расхода охлаждаемой жидкости, давления паров хладагента после испарителя, уровня хладагента в испарителе, стабилизации уровня хладагента в испарителе изменением расхода жидкого хладагента в испаритель, стабилизации температуры охлаждаемой жидкости изменением управляющего воздействия регулятора давления паров хладагента в зависимости от температуры охлаждаемой жидкости, ее расхода, уровня хладагента в испарителе, ограничении управляющего воздействия регулятору давления паров хладагента (а. с. N 1255626, кл. С 08 F 136/08, G 05 D 27/00).

Недостатком известного способа является сравнительно низкая точность регулирования температуры охлаждаемой жидкости и высокие затраты на ее охлаждение. Это связано с отсутствием контроля и регулирования величины перегрева паров хладагента, а также с тем, что в известном способе изменение величины перегрева паров хладагента не учитывается при формировании управляющих воздействий. Отсутствие контроля величины перегрева отрицательно сказывается на точности регулирования степени заполнения испарителя хладагентом. От степени заполнения испарителя кипящим хладагентом зависит эффективность и безопасность эксплуатации испарителя. Недостаточное заполнение испарителя приводит к омертвлению части поверхности теплопередачи, а значит, к увеличению затрат на охлаждение. Переполнение же испарителя отрицательно сказывается на работе компрессора, который отсасывает образовавшиеся пары хладагента.

Недостатком известного способа является также то, что известный способ не предусматривает определение нижнего ограничения на управляющее воздействие регулятора давления паров хладагента после испарителя в зависимости от температурного напора. Это ухудшает точность автоматического регулирования температуры охлаждаемой жидкости и приводит к увеличению затрат на процесс охлаждения в связи с уменьшением коэффициента теплопередачи. Происходит это в связи с тем, что при достижении определенного температурного напора процесс кипения хладагента переходит из режима пузырькового кипения в режим пленочного кипения. При этом резко уменьшается коэффициент теплопередачи. Избежать этого можно ограничением снизу управляющего воздействия регулятора давления паров хладагента. Причем нижнее ограничение регулятора давления паров хладагента должно определяться в зависимости от температурного напора.

Ограничением управляющего воздействия регулятору давления паров хладагента достигается ограничение температуры кипения хладагента, а значит ограничение температурного напора.

Сущность предлагаемого изобретения заключается в том, что согласно способу автоматического управления процессом охлаждения жидкости в испарителе, заключающемуся в измерении температуры и расхода охлаждаемой жидкости, давление паров хладагента после испарителя, уровня хладагента в испарителе, стабилизации уровня хладагента в испарителе изменением расхода жидкого хладагента в испаритель, стабилизации температуры охлаждаемой жидкости изменением управляющего воздействия регулятора давления паров хладагента в зависимости от температуры охлаждаемой жидкости, ее расхода, уровня хладагента в испарителе и ограничения управляющего воздействия регулятору давления паров хладагента, дополнительно измеряют температуру паров хладагента после испарителя, температуру охлаждаемой жидкости на входе испарителя, корректируют управляющее воздействие регулятору давления паров хладагента в зависимости от температуры охлаждаемой жидкости на входе испарителя, корректируют управляющее воздействие регулятору уровня хладагента в испарителе в зависимости от величины перегрева и ограничивают управляющее воздействие регулятору уровня хладагента, если его значение меньше нижнего или больше верхнего ограничения с помощью нелинейного блока типа "упор". Определяют температуры напор по давлению паров хладагента и температуре охлаждаемой жидкости на входе и выходе испарителя.

Определяют нижнее ограничение на управляющее воздействие регулятору давления паров хладагента в зависимости от величины температурного напора и уровня хладагента в испарителе и ограничивают управляющее воздействие регулятору давления паров хладагента после испарителя, если его значение меньше нижнего или больше заданного верхнего огpаничения с помощью нелинейного блока типа "упор".

Использование информации о перегреве паров хладагента дает возможность корректировать заданное значение уровня, с большей точностью контролировать и выдерживать степень заполнения испарителя, от которой зависят, в конечном итоге, затраты на охлаждение. Использование при этом информации об уровне хладагента в испарителе облегчает задачу автоматического регулирования степени заполнения, приводит к повышению качества автоматического регулирования температуры охлаждаемой жидкости и снижению затрат на охлаждение.

Использование для управления только величины перегрева без учета информации об уровне в испарителе не обеспечивает такого эффекта, как при их одновременном использовании. Это связано с тем, что величина перегрева должна быть минимальной, например 1,5оС. В процессе работы перегрев может быть и больше (2 или 3оС), при этом уменьшаться величина перегрева может только до нуля. Таким образом возникает нежелательная нелинейность в системе автоматического регулирования. Если при этом не использовать уровень хладагента в испарителе в качестве промежуточной регулируемой величины, то указанная нелинейность в отдельных случаях приводит к неудовлетворительному качеству регулирования температуры охлаждаемой жидкости. Однако использование одновременно и уровня в испарителе и величины перегрева исключает такую возможность и приводит к повышению точности автоматического регулирования температуры охлаждаемой жидкости.

Кроме того, известно, что чрезмерное заполнение испарителя вызывает нестабильность температуры на выходе. При этом возникают изменения (флуктуации) величины перегрева. С увеличением степени заполнения испарителя флуктуации перегрева усиливаются.

С уменьшением степени заполнения испарителя происходит "омертвление" части поверхности теплообмена испарителя.

Интенсификация теплообмена при недостаточной степени заполнения испарителя путем снижения температуры кипения хладагента нецелесообразна, так как с понижением температуры кипения хладагента коэффициент теплопередачи снижается (Интенсификация теплообмена в испарителях холодильных машин. А. А. Гоголин, Г. Н. Данилова, В. М. Азаранов, Н. М. Меднинова. М. : Легкая и пищевая промышленность, 1982, с. 4).

Стабилизация величины перегрева паров хладагента на уровне 1-1,5оС обеспечивает также отвод капель масла с выходящими из испарителя парами и скапливание их в отделителе жидкости.

Таким образом, величину прогрева целесообразно стабилизировать, а при ее отклонении от заданного значения необходимо корректировать заданное значение уровня хладагента в испарителе.

В испарителе в зависимости от температурного напора возможны различные режимы кипения хладагента: свободная конвекция, пузырьковое питание, пленочное кипение. При определенном температурном напоре происходит переход от пузырькового кипения к пленочному. При этом резко снижается коэффициент теплопередачи, а система управления испарителем становится неустойчивой. Ограничить температурный напор можно ограничением управляющего воздействия регулятору давления паров хладагента, т. е. ограничением температуры кипения хладагента. Причем нижнее ограничение регулятору давления паров хладагента должно определяться в зависимости от величины температурного напора.

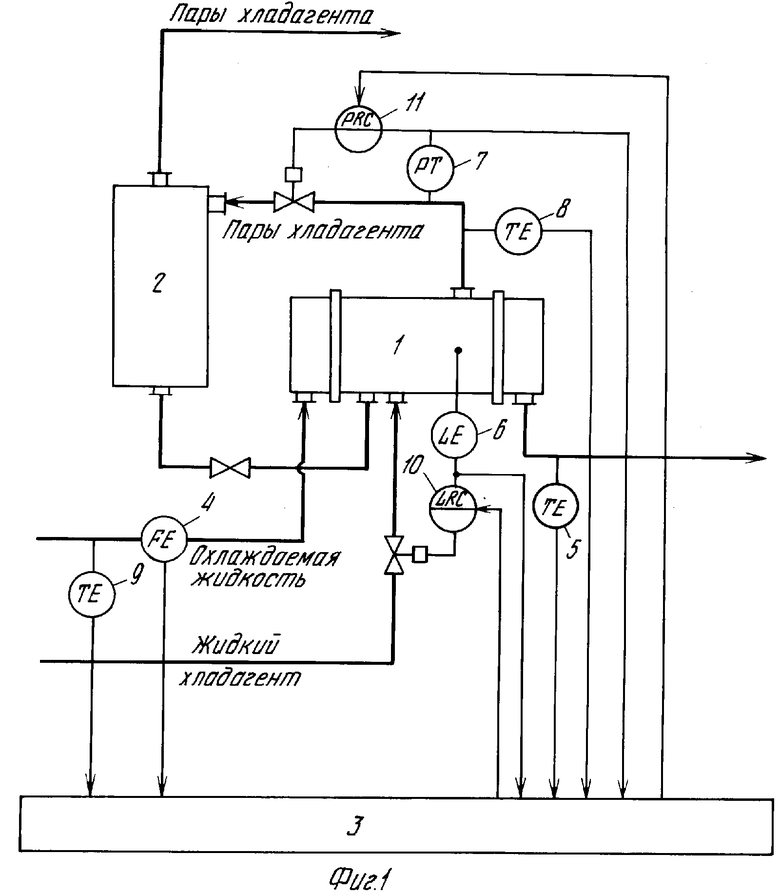

Сущность предлагаемого изобретения поясняется примером его выполнения и чертежом (фиг. 1), на котором изображена система, реализующая рассматриваемый способ автоматического управления процессом охлаждения жидкости в испарителе.

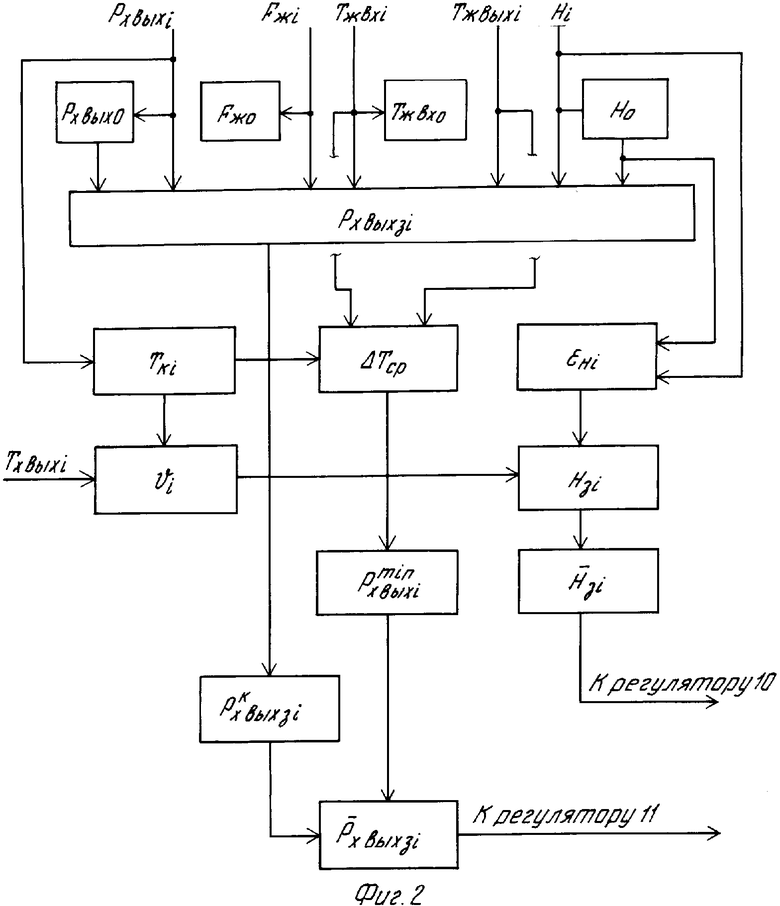

На фиг. 2 представлена блок-схема системы автоматического управления, реализующая предлагаемый способ.

Жидкий хладагент подают в межтрубное пространство испарителя 1, где происходит его кипение, В качестве хладагента обычно используется аммиак, пропан или хладон.

В рассматриваемом случае хладагентом является пропан. Образовавшиеся пары хладагента из верхней части испарителя 1 поступают в отделитель 2 жидкости, в котором происходит отделение неиспарившегося хладагента от его паров. Из отделителя 2 жидкости пары хладагента отсасываются компрессором.

Система управления, реализующая рассматриваемый способ автоматического управления процессом охлаждения жидкости в испарителе, включает в себя датчик 4 расхода охлаждаемой жидкости, датчик 5 температуры охлаждаемой жидкости на выходе испарителя, датчик 6 уровня хладагента в испарителе, датчик 7 давления и датчик 8 температуры паров хладагента после испарителя, датчик 9 температуры охлаждаемой жидкости на входе испарителя, регулятор 10 уровня хладагента в испарителе и регулятор 11 давления паров хладагента после испарителя.

Предлагаемый способ автоматического управления процессом охлаждения жидкости в испарителе осуществляется следующим образом. На входы управляющего вычислительного комплекса 3 поступают сигналы от датчика 4 расхода охлаждаемой жидкости, датчика 5 температуры охлаждаемой жидкости на выходе испарителя, датчика 6 уровня хладагента в испарителе, датчика 7 давления и датчика 8 температуры паров хладагента после испарителя, датчика 9 температуры охлаждаемой жидкости на входе испарителя. Уровень хладагента в испарителе 1 и давление паров хладагента после испарителя 1 стабилизируются на заданных значениях соответственно с помощью регуляторов 10 и 11. Заданные значения регуляторам 10 и 11 поступают от управляющего вычислительного комплекса 3.

Управляющее воздействие регулятору 11 давления паров хладагента формируют в зависимости от температуры охлаждаемой жидкости на выходе испарителя 1, ее расхода, уровня хладагента в испарителе:

Pxвыхзi= Pxвых.о+K1(Fжi-Fжо)+K2(Hi-Hо)+Kз(Tжвыхi-Tжвыхз)+

+ K4(Tжвыхi-Tжвыхз)Δt+K5((Tжвыхi-Tжвыхi-1)/Δt) где Рхвых.о - начальное значение давления паров хладагента после испарителя 1, кг/см2;

K4(Tжвыхi-Tжвыхз)Δt+K5((Tжвыхi-Tжвыхi-1)/Δt) где Рхвых.о - начальное значение давления паров хладагента после испарителя 1, кг/см2;

Fжi, Fжо - текущее и начальное значения расхода охлаждаемой жидкости, кг/ч; Hi, Но - текущее и начальное значения уровня хладагента в испарителе, % ; Тжвыхi; Тжвыхз - текущее и заданное значения температуры охлаждаемой жидкости на выходе испарителя, оС;

Δ t - дискретность формирования управляющего воздействия, ч;

К1, К2, К3, К4, К5 - настроечные коэффициенты.

Корректируют управляющее воздействие регулятору 11 давления паров хладагента в зависимости от температуры охлаждаемой жидкости на входе испарителя 1:

Ркхвыхзi = Рхвыхзi + К6(Тжвхi - Тжвх.о), (2) где Ркхвыхзi - скорректированное значение управляющего воздействия регулятору давления 11 паров хладагента, кг/см2;

Тжвхi; Тжвхо - текущее и начальное значения температуры охлаждаемой жидкости на входе испарителя, оС; К6 - настроечный коэффициент.

Определяют перегрев паров хладагента по температуре и давлению этих паров:

V = Тхвыхi - Ткi, (3) где V - величина перегрева, оС;

Тхвыхi - температура паров хладагента после испарителя, оС;

Ткi - температура кипения хладагента, определяемая по давлению паров хладагента после испарителя, оС.

Определение температуры кипения хладагента осуществляется путем кусочно-линейной аппроксимации зависимости Тк = f(Рхвых). Для этого в рабочем диапазоне этой зависимости задаются контрольные точки m, в которых известны значения Рхвыхm и соответствующие им значения Ткm. Определение Ткi осуществляют по следующей формуле:

Tki= Tkm+(Tkm+1-Tkm)/(Pxвыхm+1-Pxвыхm)(Pxвыхi-Pxвыхm) где m - номер контрольной точки зависимости Тк = f(Рхвых);

Тк - значение температуры кипения хладагента, оС; Рхвыхi - значение давления паров хладагента, кг/см2.

Далее формируют управляющее воздействие регулятору 10 уровня хладагента в испарителе в зависимости от величины перегрева. Осуществляют это, например, следующим образом. Сравнивают значение уровня хладагента с его заданным значением и, если значение уровня не отличается от заданного значения больше чем на допустимое отклонение, то определяют управляющее воздействие регулятору 10 уровня хладагента в испарителе й в зависимости от величины перегрева паров хладагента, а в противном случае управляющее воздействие регулятору 10 уровня хладагента в испарителе оставляют неизмененным на достигнутом уровне:

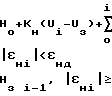

εнi = Нi -  , (5) Hзi=

, (5) Hзi=

где Енi - отклонение между текущим и заданным значениями уровня хладагента в испарителе, % ; Но - начальное значение значения уровня, % ; Енд - допустимое отклонение уровня от заданного значения, % ;

где Енi - отклонение между текущим и заданным значениями уровня хладагента в испарителе, % ; Но - начальное значение значения уровня, % ; Енд - допустимое отклонение уровня от заданного значения, % ;

Кн, Кv - настроечные коэффициенты.

Изменение заданного значения уровня Нз только при условии  < εнд дает возможность повысить устойчивость системы автоматического регулирования и качество автоматического регулирования температуры охлажденной жидкости.

< εнд дает возможность повысить устойчивость системы автоматического регулирования и качество автоматического регулирования температуры охлажденной жидкости.

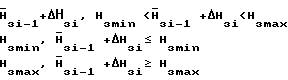

Управляющее воздействие регулятору 10 уровня хладагента ограничивают с помощью нелинейного блока типа "упор":

где

где  - ограниченное управляющее воздействие регулятору 10 уровня хладагента в испарителе, % ;

- ограниченное управляющее воздействие регулятору 10 уровня хладагента в испарителе, % ;  - ограниченное управляющее воздействие регулятору 10 уровня хладагента в испарителе не предыдущем шаге формирования управляющего воздействия, т. е. в момент времени i-1, % ; Δ Нзi - изменение (приращение) управляющего воздействия на последнем шаге формирования управляющего воздействия, т. е. за время ti-ti-1, % ; Нзmin,Нзmax - нижнее и верхнее ограничения на управляющее воздействие регулятору 10 уровня хладагента, % .

- ограниченное управляющее воздействие регулятору 10 уровня хладагента в испарителе не предыдущем шаге формирования управляющего воздействия, т. е. в момент времени i-1, % ; Δ Нзi - изменение (приращение) управляющего воздействия на последнем шаге формирования управляющего воздействия, т. е. за время ti-ti-1, % ; Нзmin,Нзmax - нижнее и верхнее ограничения на управляющее воздействие регулятору 10 уровня хладагента, % .

Ограничение заданного значения уровня хладагента в испарителе дает возможность повысить надежность работы системы, реализующей предлагаемый способ, уменьшить вероятность изменения уровня в недопустимо широких пределах.

Использование для этой цели нелинейного блока типа "упор" дает возможность повысить точность автоматического регулирования величины перегрева и температуры охлаждаемой жидкости (Поплавский В. Ф. , Арбузов С. П. , Дорофеев В. И. Разработка и исследование САР технологических параметров в производстве каучука СКИ-3. М. : НИИТЭХИМ, 1983, вып. 3, с. 8-14).

Далее определяют температурный напор по давлению паров хладагента и температуре охлаждаемой жидкости на входе и выходе испарителя. Для этого по давлению паров хладагента предварительно определяют температуру кипения хладагента. Затем определяют температурный напор: ΔT= [(Tжвхi-Tki)-(Tжвыхi-Tki)] /ln [(Tжвхi-Tki)/(Tжвыхi-Tki)] , (11) где ΔТ - температурный напор, оС.

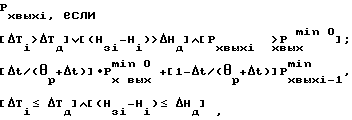

В зависимости от величины температурного напора и уровня хладагента в испарителе определяют нижнее ограничение на управляющее воздействие регулятору 11 давления паров хладагента после испарителя:

где Pxвыхimin - нижнее ограничение на управляющее воздействие регулятору 11 давления паров хладагента после испарителя, кг/см2;

где Pxвыхimin - нижнее ограничение на управляющее воздействие регулятору 11 давления паров хладагента после испарителя, кг/см2;

Δ Тд - допустимое значение температурного напора, оС; Δ Нд - допустимое значение отклонения уровня хладагента в испарителе от заданного значения, % ; θ - постоянная времени усредняющего фильтра, ч;

Pxвыхmin.o - минимальное начальное нижнее ограничение на управляющее воздействие регулятору 11 давления паров хладагента после испарителя 1, кг/см2.

Значение Pxвыхmin.o определяется опытным путем и задается при отладке системы, реализующей данный способ управления.

Таким образом, если Δ Тi > Δ Тд или Нзi - Нi > Δ Нд и при этом Р > Pxвыхmin.o , то нижнее ограничение на управляющее воздействие регулятору давления 11 паров хладагента приравнивают текущему значению давления Рхвыхi.

А если Δ Тi ≅ΔTд и Нзi - Hi ≅ΔНз, то нижнее ограничение усредняют по времени с помощью усредняющего фильтра и тем самым плавно возвращают его к исходному значению Pxвыхmin.o.

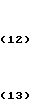

Управляющее воздействие регулятору 11 давления паров хладагента после испарителя 1 ограничивают с помощью нелинейного блока типа "упор":

где  - ограниченное управляющее воздействие регулятору 11 давления паров хладагента после испарителя, кг/см2;

- ограниченное управляющее воздействие регулятору 11 давления паров хладагента после испарителя, кг/см2;

Ркхвыхзi - изменение скорректированного управляющего воздействия на последнем шаге формирования управляющего воздействия, кг/см2;

Pxвыхmax - верхнее ограничение на управляющее воздействие регулятору 11 давления паров хладагента, кг/см2; - ограниченное управляющее воздействие регулятору 11 давления паров хладагента после испарителя 1 на предыдущем шаге, кг/см2. (56) Авторское свидетельство СССР N 1255626, кл. С 08 F 136/08, 1986.

- ограниченное управляющее воздействие регулятору 11 давления паров хладагента после испарителя 1 на предыдущем шаге, кг/см2. (56) Авторское свидетельство СССР N 1255626, кл. С 08 F 136/08, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОКОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА С ДРОССЕЛЬНЫМ РЕГУЛЯТОРОМ РАСХОДА ХЛАДАГЕНТА | 1992 |

|

RU2027125C1 |

| Способ регулирования температуры жидкого хладоносителя на выходе из испарителя парокомпрессионной холодильной установки | 2018 |

|

RU2691777C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПОЛУЧЕНИЯ И СУШКИ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2011 |

|

RU2480520C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| СПОСОБ ПАРЦИАЛЬНОГО КИПЯЧЕНИЯ В МИНИ- И МИКРОКАНАЛАХ | 2005 |

|

RU2382310C2 |

| Способ управления процессом производства биомассы аэробных микроорганизмов | 2016 |

|

RU2644193C1 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ БОРТОВОГО ОБОРУДОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2727220C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРНОГО УРОВНЯ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 1993 |

|

RU2062970C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2008 |

|

RU2363235C1 |

Использование: в автоматизации процессов теплообмена в испарителе в химической и других отраслях промышленности. Сущность изобретения: способ заключается в измерении температуры и расхода охлаждаемой жидкости, давления и температуры паров хладагента после испарителя, уровня хладагента в испарителе, стабилизации уровня хладагента в испарителе изменением расхода жидкого хладагента в испаритель, изменении температуры охлаждающей жидкости на входе испарителя, стабилизации температуры охлаждаемой жидкости на выходе испарителя изменением управляющего воздействия регулятору давления паров хладагента в зависимости от температуры охлаждаемой жидкости на выходе испарителя, ее расхода, уровня хладагента в испарителе, ограничении управляющего воздействия регулятору давления паров хладагента, корректировке управляющего воздействия регулятору давления паров хладагента в зависимости от температуры охлаждаемой жидкости на входе испарителя, определении перегрева паров хладагента по температуре и давлению паров хладагента и формировании в зависимости от его величины управляющего воздействия регулятору уровня хладагента в испарителе и ограничении управляющего воздействия регулятору уровня хладагента, определении температурного напора по давлению паров хладагента и температуре охлаждаемой жидкости на входе и выходе испарителя, определении нижнего ограничения на управляющее воздействие регулятору давления паров хладагента в зависимости от величины температурного напора и уровня хладагента в испарителе и ограничении управляющего воздействия регулятору давления паров хладагента после испарения. 2 ил.

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОХЛАЖДЕНИЯ ЖИДКОСТИ В ИСПАРИТЕЛЕ, заключающийся в измерении температуры и расхода охлаждаемой жидкости, давления паров хладагента после испарителя, уровня хладагента в испарителе, стабилизации уровня хладагента в испарителе изменением расхода жидкого хладагента в испаритель, стабилизации температуры охлаждаемой жидкости изменением управляющего воздействия регулятору давления паров хладагента в зависимости от температуры охлаждаемой жидкости, ее расхода, уровня хладагента в испарителе и в ограничении управляющего воздействия регулятору давления паров хладагента, отличающийся тем, что дополнительно измеряют температуру паров хладагента после испарителя, температуру охлаждающей жидкости на входе испарителя, корректируют управляющее воздействие регулятору давления паров хладагента в зависимости от температуры охлаждаемой жидкости на входе испарителя, определяют перегрев паров хладагента по температуре и давлению паров хладагента и формируют управляющее воздействие регулятору уровня хладагента в испарителе в зависимости от величины перегрева, ограничивают управляющее воздействие регулятору уровня хладагента, если его значение меньше нижнего или больше верхнего ограничения, определяют температурный напор по давлению паров хладагента и температуре охлаждаемой жидкости на входе и выходе испарителя, определяют нижнее ограничение на управляющее воздействие регулятору давления паров хладагента в зависимости от величины температурного напора и уровня хладагента в испарителе и ограничивают управляющее воздействие регулятору давления паров хладагента после испарителя, если его значение меньше нижнего или больше заданного верхнего ограничения.

Авторы

Даты

1994-01-30—Публикация

1991-10-09—Подача