Данная заявка претендует на преимущество приоритета по отношению к предварительной заявке под серийным номером 60/624860 от 3 ноября 2004 года.

В целом это изобретение связано с методами, устройствами и системами (где основой системы являются устройства, содержащие жидкость или жидкости, и в дальнейшем может характеризоваться такими параметрами как давление, температура и т.д.), в которых имеет место частичное кипение жидкости в миниканале или микроканале. Один из размеров миниканала составляет, по крайней мере, 10 мм или меньше. Один из размеров микроканала равен, по крайней мере, 2 мм или меньше, а в некоторых вариантах конструкции в пределах от 0,01 до 2 мм. Несмотря на то что мини- и микроканалы обычно имеют размеры, указанные выше, в некоторых конструкциях диаметр микроканала составляет Dh<2 мм, где Dh - гидравлический диаметр, а миниканал определяется как канал, имеющий величину Dh от 2 до 10 мм.

Теория частичного кипения

Известно, что кипение является высокоэффективным механизмом передачи тепла, который обеспечивает высокую плотность теплового потока на основе площади поверхности и объема. Существует несколько режимов кипения, включая поток с низким массовым паросодержанием потока, пузырьковое кипение, пленочное кипение, а также кипение в переходном режиме. Пузырьковое кипение в основном находит свое применение в промышленных приложениях. Кипение может происходить на поверхности теплопередачи как в потоке жидкости (кипение в потоке), так и в бассейне для жидкости (кипение в большом объеме), или в объеме жидкости (вскипание - мгновенное (взрывное) испарение). Посредством фазового перехода (превращения) жидкости, кипение в потоке может достигнуть изотермического стока теплоты во время фазового перехода. Кипение в потоке может достигнуть очень высоких коэффициентов конвективной теплопередачи и вместе с изотермической жидкостью позволяет границе (стенке) теплопередачи оставаться при квазипостоянной температуре вдоль направления потока. Такая теплопередача является желательной ситуацией для различных приложений для тепловых, ядерных и химических процессов.

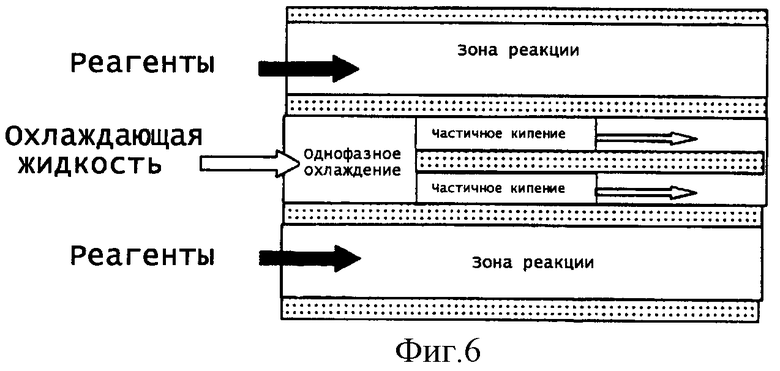

Во многих химических процессах, например, в экзотермическом химическом реакторе, скорость реакции сильно зависит от локальной температуры. Оптимальная температура по всей зоне реакции часто приводит к максимальному выходу продуктов реакции, химическому превращению и желаемой избирательности. Таким образом, теплопередача при кипении используется при управлении технологическим процессом или терморегулировании различных реакций для поддержания изотермических тепловых условий, при которых экзотермическая реакция(и) выделяет тепло. По сравнению с управлением процессом кипения, система охлаждения путем однофазного химического превращения жидкости обычно не достигает сходных изотермических граничных условий для реакций без больших скоростей потока, которые необходимы для поддержания потока при постоянной температуре и увеличения конвективного теплового потока.

До настоящего времени кипение в микроканалах не использовалось для терморегулирования и контроля процессов химических реакций в микроканалах из-за различных предполагаемых или практических технических проблем, включая следующие:

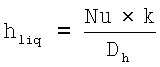

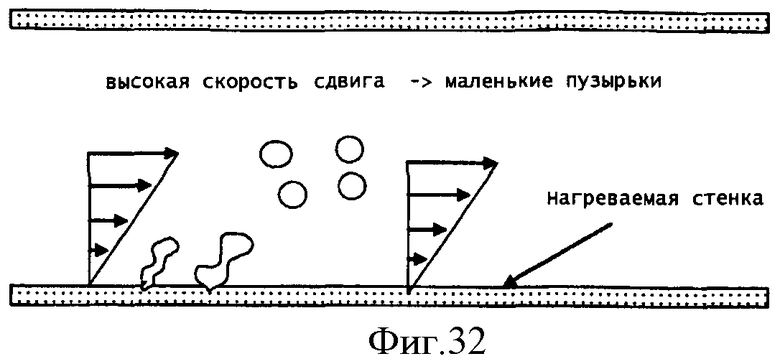

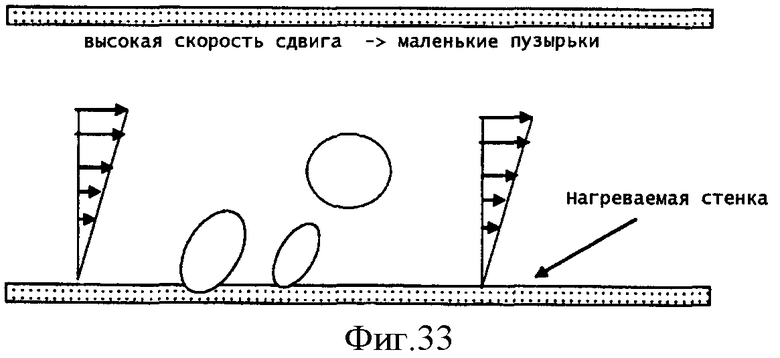

1. Кипение потока в микроканалах связано с такими режимами (формами) потока, которые отличаются от тех, которые были обнаружены в обычных каналах, где пузырьки пара меньше диаметра канала, а стенка канала обычно хорошо смочена жидкостью. Гидравлический диаметр микроканалов обычно меньше характерного диаметра пузырьков пара, поэтому из-за капиллярного эффекта паровые и жидкостные пробки последовательно стекаются друг за другом к определенному участку канала (фиг.1). Методы прогнозирования и критерии проектирования для такого режима (формы) потока определены не очень хорошо.

2. Другие желаемые режимы потока, такие как аэрированный поток и кольцевой режим потока, могут быть получены только в очень узком диапазоне параметров потока или при ограниченных условиях работы, или могут вообще отсутствовать.

3. Из-за наличия паровых пробок может возникнуть локальный участок перегрева стенки и, как следствие, неоднородность температуры вследствие низкой скорости теплообмена между паром и стенкой.

4. Из-за наличия паровых пробок при кипении в микроканале может возникнуть сильный поток и колебание давления. Сразу же может возникнуть нестабильность всей системы охлаждения.

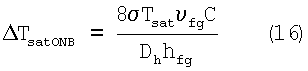

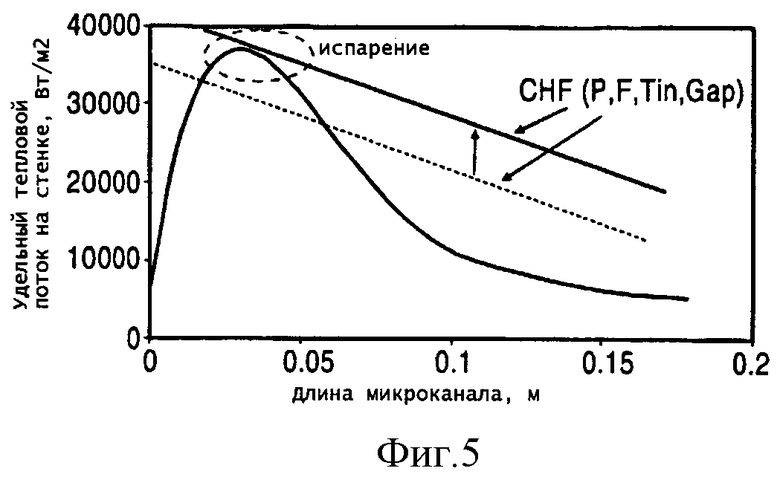

5. Кризис теплопередачи может произойти даже при слабой тепловой нагрузке ввиду большой разницы между коэффициентами теплопередачи при испарении и при конвекции однофазного пара. Это характеризуется критическим тепловым потоком (КТП), который может быть очень низким (слабым), и привести к неизотермическому теплообмену (фиг.1).

6. Распределение и разветвление потока в наборах микроканалов с двухфазным потоком затруднены, тогда как для желаемой производительности процесса обычно требуется большое количество интегрированных каналов.

Данный процесс изобретения дает возможность использовать кипение потока в микроканалах, интегрированных в единичные операции, для реализации устойчивого изотермического граничного условия для экзотермической реакции. Таким образом, есть возможность для теплового управления (контроля) процессом реакции для работы при оптимальных условиях.

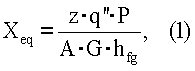

Термин «равновесное массовое паросодержание Xeq», также известный как качество или X, определяется следующим образом:

где z[м] = расстояние от входа канала в направлении потока воды (м);

q'' [Вт/м2] = средний тепловой поток у стенки канала;

Р[м] = периметр канала, перпендикулярный по отношению к направлению потока;

А[м2] = площадь поперечного сечения канала, перпендикулярная по отношению к направлению потока;

G[кг/м2·с] = скорость потока массы через площадь поперечного сечения канала, перпендикулярную по отношению к потоку;

hfg[Дж/кг] = скрытая теплота парообразования.

Уравнение (1) предполагает, что:

1) Точка начала пузырькового кипения (НПК) при Xeq=0 находится точно прямо на входе канала. На практике, поток воды на входе будет слегка недогретым из-за неконденсируемого (неспособного конденсироваться) газа. По существу, местоположение Xeq=0 не будет находиться в z=0, где z представляет собой направление потока и z=L (где L - длина микроканала кипения) представляет собой конец микроканала. С другой стороны, поток воды на входе мог бы быть также перегретым (Xeq>0) в результате предварительного нагревания, чтобы поддерживать температуру воды перед ее входом в канал;

2) Перегрев стенки Tw-Tsat является довольно большим для того, чтобы начать кипение около входа в микроканал, который составляет первые 5% его длины;

3) q'' - константа вдоль края канала и вдоль направления потока.

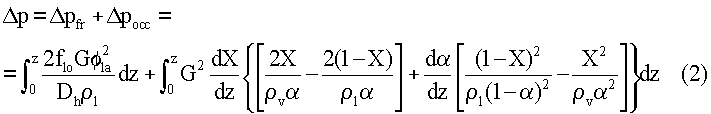

Для того чтобы определить падение давления в канале, необходимо знать локальное массовое паросодержание конвекционного потока. Зная изменение истинного объемного паросодержания и степень сухости влажного пара вдоль длины канала, падение двухфазного давления в канале можно рассчитать с помощью модели отделенного потока Локхарта [Lockhart] и Мартинелли [Martinelli] (Lockhart R.W. and Martinelli R.C., "Proposed Correlation of Data for Isothermal Two-Phase, Two-Component Flow in Pipes" [Р.В.Локхарт и Р.К.Мартинелли «Предлагаемая корреляция данных для изотермического, двухфазного, двухкомпонентного потока в трубах»] Chemical Engineering Progress 45(1), стр.39-40, 1949). Это уравнение, приведенное ниже, разбивает падение давления на потери из-за трения и ускорение по членам процесса кипения,

Dh[m] = гидравлический диаметр канала;

flo[-] = коэффициент трения канала, когда полная массовая скорость потока соответствует жидкости;

f1[-] = коэффициент трения канала, когда массовая скорость потока соответствует жидкости, G(1-X);

ρv[кг/м3] = плотность паровой фазы;

ρv[кг/м3] = плотность жидкой фазы.

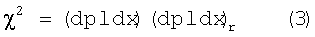

Для членов уравнения (2), которые не определены выше, нужен параметр Мартинелли, χ, который определяет градиенты давления для текущей в одиночку жидкости над градиентом давления текущего в одиночку пара,

где ρ - локальное статическое давление. Корреляция для α в уравнении (2) для турбулентного потока в больших трубах дается как

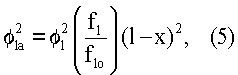

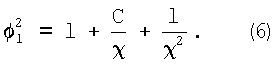

Значение  множителя трения двухфазного потока зависит от множителя трения текущей в одиночку жидкости

множителя трения двухфазного потока зависит от множителя трения текущей в одиночку жидкости  , коэффициентов трения и локального массового паросодержания

, коэффициентов трения и локального массового паросодержания

Умножитель трения для текущей в одиночку жидкости задается корреляцией Мартинелли-Нельсона [Martinelli-Nelson] как

С в уравнении (6) имеет члены, которые зависят от режимов газовой и жидкой фаз потока, а именно:

20: при жидкость - турбулентная, газ - турбулентный;

12: при жидкость - вязкая, газ - турбулентный;

5: при жидкость - вязкая, газ - вязкий.

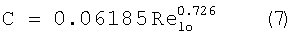

Ли [Lee] (2001) предложил проводить корреляцию коэффициента С:

для микроканалов до Dh~0.8 мм.

Термин «критический тепловой поток», или КТП, представляет собой локальный тепловой поток, в котором температуру стенки невозможно поддерживать вследствие изменения механизма теплопередачи от кипения к конвекции пара.

Это приводит к образованию локализованного участка местного перегрева. На фиг.1 показана типичная кривая кипения, где тепловой поток откладывается по вертикальной оси, а разница между температурами стенки (Tw) и насыщенной жидкости (Ts) - по горизонтальной. Меньшие значения диапазона разницы температур имеют однофазная теплопередача и слабые тепловые потоки. Существует пороговая разница температур, при которой начинается пузырьковое кипение, а небольшое увеличение этой разницы может вызвать более сильные тепловые потоки, поскольку начнется пузырьковое кипение. КТП появляется в том случае, когда разница достигает точки, где скорость теплообмена меняется от пузырькового/аэрированного потока до локального кризиса теплоотдачи при высыхании, а сопротивление газовой фазы начинает доминировать (преобладать) по отношению к теплообмену. КТП может образоваться до высыхания.

Результаты КТП в виде больших гидравлических диаметров довольно хорошо описаны. КТП для насыщенных жидкостей, обычно, является функцией следующих воздействий:

1. Скорость потока: КТП идет вверх (растет), когда скорость потока увеличивается для заданных условий входного отверстия (канала) и геометрии.

2. Давление: когда давление увеличивается, начиная с давления окружающей среды, то КТП возрастает до локального максимума и постепенно уменьшается при увеличивающемся давлении.

3. Размер канала: КТП возрастает при увеличении размера канала;

4. Длина канала: более длинные каналы приводят к более низкому (слабому) КТП;

5. Сухость влажного пара: повышенная сухость пара Х приводит к уменьшению КТП.

При насыщенном кипении размер канала и сухость пара связаны со средним тепловым потоком стенки. Таким образом, более сильный тепловой поток процесса (в среднем) быстро достигает локального КТП за счет более высокой скорости парообразования и определенного количества накопленного пара.

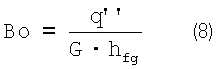

Показатель кипения, Bо, - это тепловой поток, размерность которого не определяется потоком массы и скрытой теплотой парообразования

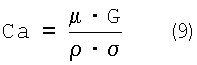

Показатель капилляра, Са, - это соотношение сил внутреннего трения к силам поверхностного натяжения

где: µ[кг/м·с] = вязкость жидкости;

ρ[кг/м3] = плотность жидкости;

σ[Н/м] = поверхностное натяжение жидкости.

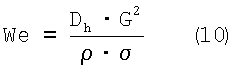

Число Вебера представляет собой соотношение сил инерции к силам поверхностной температуры:

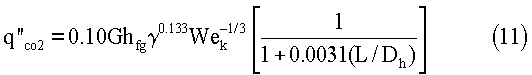

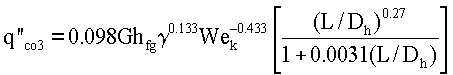

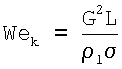

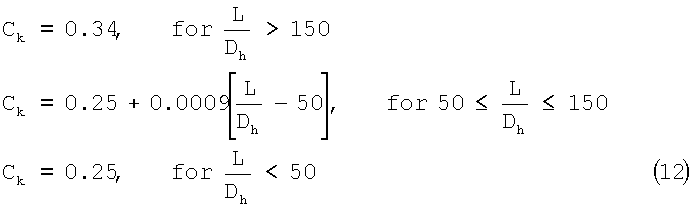

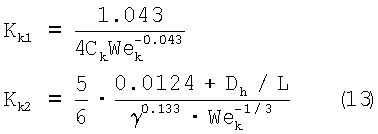

Оценка критического теплового потока (КТП) для кипения насыщенного потока исследуется для более крупных каналов, по сравнению с микроканалами. Одна из корреляций взята у Катто и Охно [Katto Y., and Ohno H., Int.J. Heat Mass Transfer, v.26(8), стр.1641-1648, 1984]

,

,

Wek -основанное на длине число Вебера, с использованием масштаба длины для длины канала.

Для q"co1<q"co2:q"co=q"col

Для q"co1>q"co2

q"со=q"co2, когда q"co2<q"со3

q"со=q"со3, когда q"co2>q"со3

Для Kk1>Kk2: Kk=Kk1

Для Kk1≤Kk2: Kk=Kk2

Для кипения насыщенного потока величина q"crit равна q"co.

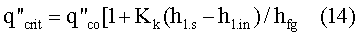

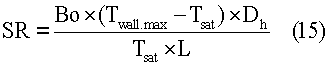

Показатель SR определяется следующим образом:

где Во = показатель кипения, безразмерная величина;

Twall max = максимальная температура стенки, окружающей участок кипения, К;

Tsat = температура насыщения жидкости при заданном давлении и составе, К;

Dh = гидравлический диаметр канала, в котором происходит кипение, мм;

L = длина канала, на протяжении которой происходит кипение, мм.

Разница между температурой стенки и температурой насыщения определяется как излишняя (избыточная) температура.

Что касается матрицы выровненных микроканалов, где локальный тепловой поток меняется от канала к каналу, то затруднения, которые были рассмотрены выше, становятся еще сложнее. Возможные единичные операции, которые имели бы меняющийся профиль теплового потока над матрицей соединительных каналов, включают, но не ограничены следующими: экзотермические химические реакции, каталитические или однородные, теплоотвод из дистилляционной колонны, этап десорбции в системе абсорбции или адсорбции, процессы экзотермического смешивания и т.д. Это может произойти, если микроканалы выровнены поперек направления других каналов единичной операции. Что касается ситуации с меняющимся потоком в канале, то для поддержания конвективного кипения, может возникнуть необходимость в большем количестве потока в каналах с более мощными тепловыми потоками и в меньшем потоке для каналов с меньшими тепловыми потоками.

Известный уровень техники (информация на дату подачи заявки об известных технических решениях в данной области}

В опубликованной литературе не отражается единого мнения в отношении эксплуатационных характеристик кипения в микроканалах.

Режим кипения и механизмы теплопередачи

С одной стороны, некоторые исследователи говорят о том, что кипение в микроканалах является уникальным и обладает потенциальными преимуществами по сравнению с макромасштабными аналогами. Например, Кэндликар [Kandlikar] (2002) провел критический анализ кипения в потоке в каналах с гидравлическим диаметром менее 3 мм. На основании этого анализа, были сделаны следующие выводы:

- Во время кипения потока в микроканалах обычно имеют место три режима (формы) потока: отдельный (изолированный) пузырек, замкнутый пузырек или пробка, и кольцевой режим потока.

- При определении конечного режима кипящего потока важным фактором является влияние граничного поверхностного натяжения между фазами. Подтверждается существование маленьких зародышеобразовательных пузырьков до 10-20 микрон.

Следует отметить, что с точки зрения производительности теплообмена, изолированные пузырьки являются наиболее желательными. Чедестер [Chedester] и Гхиаасиаан [Ghiaasiaan] (2002) ссылаются на данные и предыдущий теоретический анализ, который поддерживает теорию о том, что образование пузырьков и явление выделения в микроканалах существенно отличаются от аналогичных явлений в больших каналах. При кипении с недогревом градиенты скорости и температуры возле стенок микроканалов могут быть очень большими, и те пузырьки, которые появились в результате кипения с недогревом или кипения в фазе насыщения, могут быть очень маленькими. Возникновение очень маленьких пузырьков существенно влияет на различные процессы кипения с недогревом, включая начало пузырькового кипения (НПК), начало значимой пустоты (НЗП) и отклонение от пузырькового кипения (например, пленочное кипение).

Эти же авторы (Чедестер и Гхиаасиаан, 2002) также выдвигают гипотезу о том, что начало кипения в микроканалах можно регулировать термокапиллярными силами, которые стремятся подавить образование микропузырьков на полостях стенки. Если это действительно так, то можно предположить, что теплопередача в микроканалах, которая значительно увеличивается пузырьковым кипением благодаря скрытой теплоте парообразования, будет, в действительности, выполняться хуже, чем в каналах обычного размера. В их исследованиях говорится о том, что макромасштабные модели и корреляции для теплоотдачи при кипении, по всей видимости, недооценивают при прогнозировании те тепловые потоки, которые необходимы для начала кипения в микротрубках (при этом определено, что они обладают диаметрами в диапазоне от 0.1 мм до 1 мм). Среди других факторов необходимо отметить, что их эксперименты проводились в полностью турбулентном режиме, в то время как большинство практических приложений микроканалов работает в режиме ламинарного потока.

Хейнес [Haynes] и Флетчер [Fletcher] (2003) рассматривают работу, в которой проводились экспериментальные исследования коэффициентов теплопередачи кипения потока с недогревом для выбранных хладагентов в гладких медных трубках небольшого диаметра. Были рассмотрены следующие диапазоны параметров: диаметры трубок 0.92 и 1.95 мм, тепловые потоки - от 11 до 170 кВт/м3 и общее количество потоков массы от 110 до 1840 кг/(м2·с). Более того, ограниченный набором данных диапазон чисел Рейнольдса для жидкости составляет от 450 до 12,000. В своей работе они не определили ни доказательства того, что конвекция подавляет член зародышеобразования, а также не определили доказательства того, что акты зародышеобразования усиливают конвективный член даже в ламинарных и переходных потоках. Однако ламинарные потоки, в частности, могут увеличиваться при помощи неизвестного механизма.

Проданович [Prodanovic] и др. (2002) в своих экспериментальных исследованиях отмечают, что основной моделью теплообмена во время пузырькового кипения является возбуждение пузырьков. Возбуждение рассеивается по мере того, как пузырек уходит (перемещается) от нагретой поверхности канала.

Ли [Lee] и др. (2004) проводили эксперименты с пузырьковой динамикой в одиночном трапециевидном микроканале с гидравлическим диаметром 41.3 микрон. Результаты этого исследования указывают на то, что образование пузырьков в микроканале обычно растет с постоянной скоростью от 0.13 до 7.08 микрон/мс. В некоторых случаях наблюдается чрезвычайно высокая скорость роста от 72.8 до 95.2 микрон/мс. Оказалось, что на размер того пузырька, который отрывается от стенки микроканала, влияет поверхностное натяжение и (гидродинамическое) сопротивление массового расхода (в отличие от напряжения стенки при сдвиге), кроме того, его можно должным образом скоррелировать при помощи модифицированной формы уравнения Леви [Levi]. Они также утверждают, что частота пузырьков в микроканале сравнима с частотой пузырьков в канале обычного (стандартного) размера.

Том [Thome] (2004) провел анализ последних исследований в области кипения в микроканалах. Был сделан анализ экспериментов и теории парообразования в микроканалах. Он утверждает, что основным доминирующим режимом потока, по-видимому, является режим продолговатых (вытянутых) пузырьков, который может продолжать существовать (сохраняться) до сухости пара 60-70% в микроканалах, после чего следует кольцевой поток. Также он утверждает, что регулирующий механизм теплообмена не является ни пузырьковым кипением, ни турбулентной конвекцией, а переходным (нестационарным) тонкопленочным парообразованием. Как показывают некоторые исследователи, коэффициенты теплопередачи кипения потока почти исключительно зависят от теплового потока и давления насыщения, т.е. похожи на теплопередачу при пузырьковом кипении в большом объеме и лишь незначительно зависят от скорости массы и сухости пара. Однако в ходе недавно проведенных тестов было продемонстрировано влияние скорости массы и сухости пара, что поддерживает гипотезу о том, что при кипении теплообмен регулируется снарядным режимом потока или тонкопленочным кипением.

Устойчивость потока

Устойчивость потока кипения в микроканале является вопросом, вызывающим большие опасения. Поскольку еще не существует никакой комплексной (всесторонней) теории о начале неустойчивости, она в основном изучается по флуктуациям и визуализации давления потока. Теплообмен гораздо менее эффективен для неустойчивого потока по многим причинам, включая неустойчивость в режимах потока, образование пленочного кипения, обратного потока и слабое распределение потока. Ниже приводятся цитаты из имеющейся литературы об известном уровне техники (информации об известных технических решениях) по этой теме.

Брутин [Brutin] и др. (2003) исследовали неустойчивость двухфазного потока в конвективном кипении, которое имеет место в узких прямоугольных микроканалах. Гидравлический диаметр составлял 889 микрон, а длина канала 200 мм. Эксперименты проводили при потоке массы величиной 240 кг/м2·с) и тепловых потоках в диапазоне от 3.3 до 9.6 Вт/м2. При всех этих условиях образуется паровая пробка, которая блокирует двухфазный поток и проталкивает двухфазный поток обратно к входу потока. На основании своих экспериментальных наблюдений, они устанавливают критерий для потока в устойчивом состоянии в качестве низких колебаний амплитуды флуктуации в измеренном давлении потока менее 1 кПа, и при этом характеристическая частота колебаний соотношения меньше 20 (отношение амплитуды пика к амплитуде шума).

By [Wu] и др. (2004) дают описание ряда экспериментов, которые проводились для изучения различных режимов неустойчивости кипения для воды, текущей в микроканалах при разных значениях теплового потока и потока массы. В этих экспериментах использовали восемь параллельных кремниевых микроканалов с одинаковым трапециевидным поперечным сечением, с диаметром 186 микрон и длиной 30 мм. Когда тепловой поток на стенке был увеличен с 13.5 до 22.6 Вт/см2, а средний по времени поток массы воды был уменьшен с 14.6 до 11.2 г/см2·с, то в микроканалах наблюдали три вида режимов неустойчивого кипения:

- Жидкий/двухфазный переменный поток (ЖДПП) при слабом тепловом потоке и большом потоке массы;

- Непрерывный двухфазный поток (НДП) при среднем тепловом потоке и среднем потоке массы; а также

- Жидкий/двухфазный/паровой переменный поток (ЖДППП) при высоком тепловом потоке и слабом потоке массы.

Обычно ЖДПП возникал при более низком (слабом) тепловом потоке (от 13.5 до 16.6 Вт/см2) и более высоком среднем потоке массы (от 14.6 до 12.7 г/м2·с); НДП возникал при среднем тепловом потоке (18.8 Вт/см2) и среднем потоке массы (11.9 г/см2·с), а ЖДППП возникал при более высоком (сильном) тепловом потоке (22.6 Вт/см2) и более низком (слабом) потоке массы (11.2 г/см2·с). Среди трех неустойчивых режимов кипения, амплитуды колебаний в ЖДППП были самыми большими при колебаниях давления и потока массы почти за пределами тех граничных значений, которые определены для этой фазы.

Значения L/DH

Все эксперименты с микроканалами проводятся при определенной фиксированной геометрии. Для того чтобы дать краткое описание производительности теплообмена для этих устройств, было определено, что соотношение длина-диаметр, которое обычно равно длине канала, деленной на гидравлический диаметр L/DH, является удобным показателем. В большей части литературы об известном уровне техники (информации об известных технических решениях) не приводятся четкие данные о длине каналов, использованных в их экспериментах. Ниже перечислена та литература, в которой указаны эти данные.

- Брутин и др. (2003): L/DH=100 и 250 (см. описание выше в разделе "Устойчивость потока»).

- By и др. (2004): L/DH=161 (см. описание выше в разделе "Устойчивость потока»).

- Ли и др. (2003): для исследования влияний формы канала размером несколько микрометров на развивающиеся режимы потока и тепловую производительность микросистемы использовался интегрированный (комплексный) сток теплоты из неглубоких, почти прямоугольных микроканалов. В этом устройстве использовались каналы с эквивалентным диаметром DH=24 микрон и общей длиной 19 мм, что дало соотношение L/DH=792. Был сделан вывод о том, что локальное зародышеобразование и изолированное образование пузырьков незначительны. Доминирующий режим потока представляет собой неустойчивую область перехода, которая соединяет зону пара в верхнем течении (верхового пара) с зоной жидкости в низовом течении (низовой жидкости), и среднее местоположение этой области зависит от входной мощности.

- Уорриер [Warrier] и др. (2002): в небольших прямоугольных каналах были проведены эксперименты по однофазной вынужденной конвекции, а также эксперименты по пузырьковому кипению в фазе недогрева и фазе насыщения с использованием FC-84 в качестве испытательной жидкости. Испытательные участки состояли из пяти параллельных каналов, причем каждый канал имел следующие размеры: гидравлический диаметр DH=0.75 мм и соотношение длина-диаметр = 409.8. Эти эксперименты были проведены с горизонтально ориентированными каналами, и при этом к верхней и нижней поверхностям были подведены одинаковые тепловые потоки. Те параметры, которые менялись (варьировались) во время экспериментов, включали в себя скорость потока массы, недогрев входной жидкости и тепловой поток. Для теплообмена при кипении в недогретом и насыщенном потоке были образованы новые корреляции теплообмена.

Петтерсен [Pettersen] (2004): испарение жидкого CO2 в микротрубках диаметром 0.8 мм и длиной 0.5 м (L/DH=625). Измерения теплопередачи и падения давления были проведены при меняющейся паровой фракции при температурах в диапазоне от 0 до 25°С, потоке массы 190-570 кг и тепловом потоке 5-20 кВт/м2. Результаты теплопередачи показывают значительное влияние высыхания, особенно при большом потоке массы и высокой температуре. Наблюдения за потоком отражают увеличивающийся унос при большем потоке массы и доминирование кольцевого потока (пробковый поток и тонкопленочное кипение).

Технические характеристики для улучшения кипения

И наконец, характеристики теплопередачи при кипении микроканала также можно улучшить, если использовать пористое покрытие или, как предлагается в некоторых технических методиках, пористые или рифленые конструкции на поверхностях стенок микроканала. Например, Аммерман [Ammerman] и Ю [You] (2001) предложили описание экспериментальной работы с использованием пористых покрытий на канале шириной 2 мм и общей длиной 8 см. Было проведено сравнение характеристик теплообмена для конвективного кипения с использованием канала с покрытием и канала без покрытия с такими же размерами и потоками массы. В микроканалах с покрытием наблюдалось увеличение коэффициента теплопередачи, а также более высокий (больший) допускаемый критический тепловой поток.

Хонда [Honda] и Вэй [Wei] (2004) представили работу по улучшению теплопередачи при кипении от электронных компонентов, погруженных в диэлектрические жидкости, благодаря использованию поверхностных микроструктур. Эти разработанные микроструктуры включают поверхностную шероховатость, которая получена с помощью пескоструйного напыления слоя SiO2, с последующим жидкостным травлением поверхности, химическое осаждение слоя SiO2 из паровой (газовой) фазы и т.д., похожую на щетку конструкцию (дендритический (древовидный) сток тепла), просверленные лазером проточки, проходные резонаторы, микроребра (микропластины), распыление алюминиевых частиц, покраску хлопьевидными частицами серебра или частицами алмазов, а также стержни для стока тепла с просверленными отверстиями, микроребра и микроканалы, ребра на выводах микросхем и т.д. Основные вопросы, которые были рассмотрены в ходе данных исследований, включали в себя ослабление превышения температуры зарождения (начала), улучшение теплообмена при пузырьковом кипении и увеличение критического теплового потока. Они получили следующие результаты:

- Сложная микрошероховатость, микропроходной резонатор и микропористая структура эффективно влияют на уменьшение перегрева зарождения (начала) кипения. Однако, когда поверхность канала была недогрета, микропроходной резонатор склонялся к заполнению жидкостью. Механизм уменьшения перегрева зарождения (начала) кипения за счет микроструктуры поверхности еще не очень хорошо изучен.

- Шероховатость поверхности эффективно влияет на улучшение пузырькового кипения. Однако авторы не смогли определить прямую (непосредственную) связь между параметром шероховатости поверхности ε/DH с улучшением теплообмена. Они обнаружили, что шероховатость поверхности, полученная в результате осаждения тонкой пленки SiO2 (как, например, в приложениях для микрокристаллов), эффективно влияет на увеличение критического теплового потока.

- Поверхностные полости эффективно влияют на улучшение пузырькового кипения и увеличение критического теплового потока. В ходе наблюдений был сделан вывод о том, что в диапазоне изменения диаметра устья поверхностной полости 1.6-9 микрон, полость с более высоким (большим) значением диаметра deq более эффективно влияет на образование участков зарождения пузырьков.

- Микропористые структуры являются наиболее эффективными при улучшении пузырькового кипения. Однако угол наклона кривой кипения микропористой поверхности резко уменьшается в области высокого значения теплового потока и перегрев стенок в точке критического (удельного) теплового потока (CHF) выше максимально допустимой температуры для определенных приложений микрокристалла.

- Авторы обнаружили, что ребра микро (ε=1. выводов кристалла (ИС) являются наиболее эффективными для повышения критического (удельного) теплового потока

qCHF. Кривая кипения оребренной для микрообъемов поверхности показывает резкое увеличение q при повышении ΔTsat (ΔTsat = перегреву стенки = Twall-Tsat). qCHF увеличивается монотонно с повышением ΔTsub (ΔTsub = недогрев жидкости = Tsat-Tboil). Оптимальное расстояние (интервал) между ребрами, которое дает наивысшее значение qCHF, уменьшается по мере уменьшения ΔTsub.

- Микроструктуры поверхности удерживают растущие пузырьки на поверхности в течение более длительного времени, чем гладкая поверхность. Это считается важным фактором для усовершенствованного теплообмена, получаемого с помощью поверхностных микроструктур.

- Наивысшая производительность получается при горизонтальной ориентации кристалла (чипа) с направлением вверх. Авторы дают математическое выражение, связывающее qCHF с углом наклона.

Авторы дают количественные показатели повышения значений qCHF из-за шероховатости поверхности стенок каналов в приложениях для микрокристаллов: 32.5% и 48%. Эти результаты были получены для следующих средних значений шероховатости поверхности ε:1.1б 18.7 и 309.3 нанометра, соответственно, по сравнению с шероховатостью поверхности 1.1 нанометра для базового случая. Более того, они построили кривые кипения для различных значений эквивалентного диаметра входного отверстия в пористую полость (раковину), а также для пористых и инженерных конструкций выводов кристалла (ИС) с ребрами. Улучшение теплового потока при заданной температуре перегрева стенки можно сравнить с самой гладкой поверхностью, Кристаллом S (ε=1.1 нанометра), а также с прогнозами для конвективного кипения, которое предполагает совершенно гладкую поверхность (ε=0).

Рамасвами [Ramaswamy] и др. (2002) дают описание исследований кипения с усовершенствованной поверхностью в микроканале с использованием резки полупроводниковых пластин на кристаллы. При этом для изготовления сети (схемы) взаимосвязанных микроканалов на кремниевой пластине (подложке) размером

10 мм×10 мм использовалось жидкостное травление. Итоговая структура имеет поры, которые устанавливают связь между внутренностями микроканалов и резервуаром для жидкостей. Диаметр пор варьировался в диапазоне 0.12-0.20 мм, а интервал (шаг) между порами находился в диапазоне 0.7-1.4 мм. Сбор данных проводился при поддержании давления в системе на уровне одной атмосферы и повышении перенагрева стенки до 12К.

Полученные ими результаты можно кратко сформулировать в следующем виде.

Для тех значений перенагрева стенки, которые находятся в диапазоне от низких до промежуточных (4-12°С) кипение происходило в режиме изолированных друг от друга пузырьков. С повышением перенагрева стенки начала происходить коалесценция (слияние пузырьков), которая, в конечном счете, привела к образованию больших пузырей. Явление коалесценции в некоторой степени определялось (зависело от) интервалом (шагом) между порами.

Средний диаметр отрыва пузырьков при кипении увеличивался с повышением размера поры (для одного и того же перегрева стенки). Они (авторы отчета) говорят о том, что влияние интервала между порами было очень малым. Для определенного размера поры диаметр отрыва пузырьков при кипении увеличивался с повышением перегрева стенки.

С повышением перегрева стенки частота образования пузырьков увеличивалась в самой малой степени (незначительно). При промежуточных перегревах стенки (примерно 12°С) частота показывала тенденцию к уменьшению. Более того, частота уменьшалась с повышением интервала между порами и диаметра поры.

Авторы говорят о том, что с повышением перегрева стенки увеличивалась плотность центра зародышеобразования (для всех структур). Больший интервал между порами приводил к меньшему количеству пузырьков из-за меньшего количества пор. Размер пор оказывал незначительный эффект за исключением одной структуры, где количество пузырьков увеличивалось. Они (авторы) утверждают, что плотность центра зародышеобразования является функцией объема, выпаренного внутри туннелей, и среднего диаметра отрыва пузырьков при кипении, и что с изменением размера пор взаимодействие этих двух параметров приводит к изменчивости в плотности центра зародышеобразования.

Перегрев стенки

Малый гидравлический диаметр приводит к низким числам Рейнольдса в ламинарном режиме, обычно в диапазоне 100-1000. Если необходимо получить хорошие характеристики теплообмена в приложении двухфазного микроканала, то при таких потоках с низкими числами Рейнольдса обычно необходимо пузырьковое кипение. Однако высокий уровень перегрева стенки, который часто необходим для инициирования зародышеобразования, приводит к «выбросу» или чрезмерному быстрому выпариванию, которое, в свою очередь, может привести к коалесценции (слиянию) пузырьков, снарядному режиму (двухфазного) потока, а также к различным режимам нестабильности потока. Это означает, что контроль выброса кипения предусматривает поддержание температуры перегрева стенки ΔTsat=Twall-Tsat (иногда обозначаемой как ΔTsup) на самом низком возможном значении для пузырькового кипения.

Кандликар [Kandlikar] (2004) рассматривал кипение потока в таком канале, на входе в который подается недогретая (до температуры насыщения) жидкость, а на выходе - поток парожидкостной смеси. При движении потока жидкости через микроканал происходит зародышеобразование в тех областях, которые попадают в определенный диапазон размеров при заданном наборе условий потока. Предполагая, что на поверхности стенки канала присутствуют полости всех размеров, он (Кандликар) предлагает, что необходимый для зародышеобразования перегрев стенки может быть математически выражен на основе уравнений, составленных Хсу [Hsu] и Грэхемом [Graham] (1961), а также Сато [Sato] и Мацумура [Matsumura] (1964), и при этом он предполагает, что перепад температур недогретой жидкости устанавливается равным нулю:

Для каналов больше 1 мм это выражение прогнозирует, что перегрев стенки является довольно малым, но с уменьшением размера канала необходимы более высокие значения перегрева для инициирования зародышеобразования. Например, для воды в канале с гидравлическим диаметром 200 микрон необходим перегрев стенки на 2°С, и только после этого может начаться зародышеобразование.

Если гидравлический диаметр каналов меньше 50 микрон, то обязательный перегрев стенки может превысить 10°С для воды и должен быть выше 2-3°С для холодильных агентов (хладагентов). Кипение потока в каналах меньше 10 микрон вызовет значительные проблемы (вызовы) для достижения пузырькового кипения.

Когда перегрев стенки превышает ту температуру, которая необходима для образования зародышей в тех полостях, которые находятся на стенках канала, то в микроканале начинается пузырьковое кипение. Отсутствие центров зародышеобразования соответствующих размеров может задержать образование зародышей. На поведение процесса образования зародышей могут негативно повлиять другие факторы, такие как острые углы, колебания жидкости и растворенные газы. Необходимый перегрев стенки оценивается в диапазоне 2-10°С для каналов с гидравлическим диаметром меньше 50-100 микрон с R-134a и водой, соответственно, при атмосферном давлении.

Один важный фактор, который необходимо рассматривать для всех оценок перегрева стенок с использованием указанного выше уравнения, состоит в том, что это выражение основано на стандартных (общепринятых) корреляциях между кипением канала и теплообменом. Ссылки на это выражение датируются задним, более ранним числом во всей литературе по исследованиям явления кипения в микроканалах на протяжении многих лет, и поэтому они не могут быть применимыми для прогнозирований перегрева стенок микроканалов.

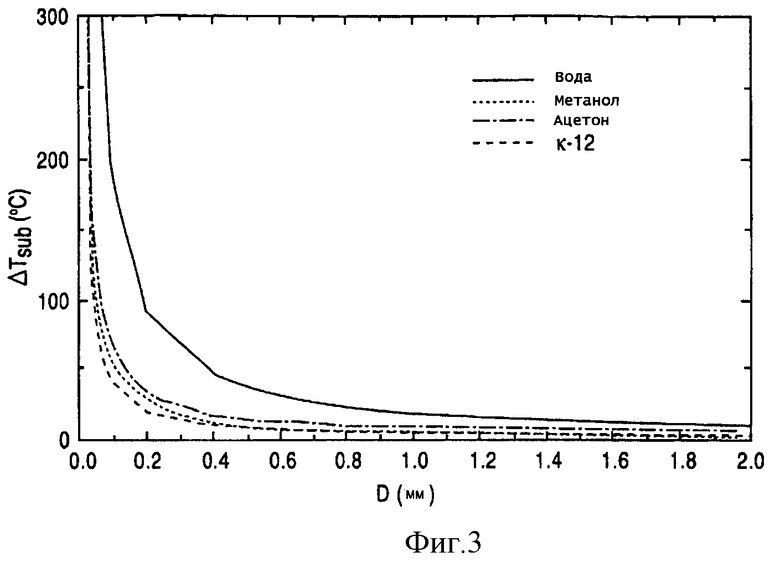

Пенг [Peng] и др. (1997) представили результаты, которые дают более высокие значения для температуры перегрева стенок при том же самом гидравлическом диаметре, которые показаны на фиг.3. Они (авторы) утверждают, что пузырьковое кипение гораздо труднее получить в микроканалах, чем в каналах обычного (стандартного) размера, несмотря на то, что они (авторы) также выдвигают гипотезу о том, что жидкость находится в сильно неравновесном состоянии с исключительной способностью поглощать и переносить тепловую энергию.

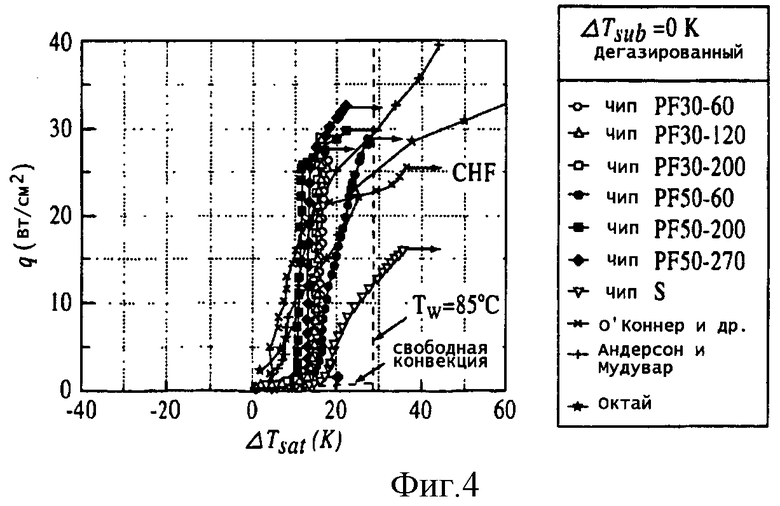

Рамасвами [Ramaswamy] и др. (2002) представили экспериментальные результаты для среднего теплового потока по отношению к перегреву стенок в микроканалах с предусмотренными конструкцией приспособлениями (характеристиками) в стенках для усовершенствования кипения, которое находится в диапазоне от около 4 Вт/см2 при перегреве стенок 4.5°С до около 19 Вт/см2 при перегреве стенок в виде 13°С с гидравлическим диаметром, изменяющимся в диапазоне от 0.134 до 0.287 мм. И наконец, Хонда [Honda] и Вей [Wei] (2004) измерили средний тепловой поток для заданного перегрева стенок для поверхностей стенок с предусмотренными конструкцией характеристиками. На фиг.4 показаны комбинированные воздействия (влияния, эффекты) толщины ребра и высоты ребра (теплообменника) на кривую кипения кристалла (ИС), чьи микровыводы оснащены теплообменными ребрами. Для сравнения также показаны кривые кипения для других различных конструкций кристаллов (кристалл «Chip S», Октай [Oktay] и Шемекенбекер [Schemekenbecher], O'Коннор [O'Connor] и др., а также Андерсон [Anderson] и Мудувар [Mudawar]). На фиг.4 кристалл «Chip PFa-h» (a=30 и 50, h=60-270) обозначает кристалл с оребренными микровыводами с линейной группой квадратных ребер (на микровыводах) толщиной несколько микрон и высотой h микрон. Расстояние (интервал) между ребрами равно толщине ребер.

Справочная литература

- К.Н.Эммерманн [Ammermann, C.N.] и С.Ю [S.You], 2001 «Enhancing Small-Channel Convective Boiling Performance Using a Microporous Surface Coating" [Улучшение производительности конвективного кипения в малых каналах с использованием микропористого покрытия поверхностей] Journal of Heat Transfer 123(5), 976-983.

- Д.Брутин [Brutin D.], Ф.Топин [Р.Торт] и Л.Тэрдист [L.Tardist] "Experimental study of unsteady convective boiling in heated minichannels" [Экспериментальные исследования неустойчивого (неравномерного) конвективного кипения в нагретых микроканалах] International Journal of Heat and Mass Transfer 46, 2957-2965.

- P.K.Чедестер [Chedester, R.C.] и С.М.Гхиаасиаан [S.M.Ghiaasiaan], 2002 "A proposed mechanism for hydrodynamically-controlled onset of significant void in microtubes" [Предлагаемый механизм для гидродинамически контролируемого начала (нагона) значимой полости (раковины) в микротрубках}, International Journal of Heat and Fluid Flow 23, 769-775.

- C.M.Гхиаасиаан [S.M.Ghiaasiaan] и Р.К.Чедестер [Chedester R.C.], (2002) "Boiling incipience in microchannels" [Зарождение (начало) кипения в микроканалах], International Journal of Heat and Mass Transfer, 45, 4599-4606.

- X.Хонда [Honda, H] и Дж.Дж.Вей [J.J.Wei], 2004 "Enhanced boiling heat transfer from electronic components by use of surface microstructures" [Улучшенный теплообмен при кипении от электронных компонентов путем использования поверхностных микроструктур]. Experimental Thermal and Fluid Science 28, 159-169.

- Ю.Ю.Xcy [Hsu Y.Y.] и Р.В.Грехэм [Graham R.W.], 1961, "An Analytical and Experimental Study of the Thermal Boundary Layer and Ebullition Cycle in Nucleate Boiling", [Аналитические и экспериментальные исследования теплового и пограничного слоя и цикла вскипания в пузырьковом кипении] NASA TN-D-594.

- С.Г.Кэндликар [Kandlikar S.G.], 2002 "Fundamental issues related to flow boiling in minichannels and microchannels," [Фундаментальные вопросы, связанные с кипением потока в миниканалах и микроканалах] Experimental Thermal and Fluid Science 26(2002) 389-407.

- С.Г.Кэндликар [Kandlikar S.G.], 2004 "Heat Transfer Mechanisms During Flow Boiling in Microchannels", [Механизмы теплообмена во время кипения потока в микроканалах} Transactions of the ASME, Vol 126, февраль 2004 года.

- Р.В.Локхарт [Lockhart R.W.] и Р.К.Мартинелли [Martinelli R.C.], "Proposed Correlation of Data for Isothermal Two-Phase, Two-Component Flow in Pipes", [Предложенная корреляция данных для изотермального двухфазного двухкомпонентного потока в трубах] Chemical Engineering Progress 45(1), pp. 39-48, 1949.

- М.Ли [Lee M.], Ю.Ю.Вонг [Y.Y.Wong], М.Вонг [M.Wong] и Ю.Зохар [Y.Zohar], 2003 "Size and shape effects on two-phase flow patterns in microchannel forced convection boiling" [Влияния размера и формы на образцы двухфазного потока при принудительном конвективном кипении в микроканалах]. Journal of Micromechanics and Microengineering 13, 155-164.

- П.С.Ли [Lee P.C.], Ф.Г.Тсенг [F.G. Tseng] и Чин Пэн [Chin Pan], 2004 "Bubble dynamics in microchannels. Part 1: single microchannel", [Динамика пузырьков в микроканалах: Часть 1: одиночный микроканал] International Journal of Heat and Mass Transfer 47, 5575-5589.

- К.Ф.Пенг, [Peng X.F.], X.Ю.Ху [H.Y.Hu] и Б.К.Ванг [B.X.Wang], 1998 "Boiling Nucleation during liquid flow in microchannels" [Зародышеобразование при кипении во время потока жидкости в микроканалах], International Journal of Heat and Mass Transfer 41(1), 101-106.

- Дж.Петтерсен [Pettersen J.], 2004 "Flow vaporization of CO2 in microchannel tubes" [Испарение (парообразование) потока CO2 в трубках микроканалов}, Experimental Thermal and Fluid Science 28, 111-121.

- К.Рамасвами [Ramaswamy С.], Ю.Джоши [Y.Joshi], В. Накаяма [W.Nakayama] и В.Б.Джонсон [W.B.Johnson], 2002 "Highspeed visualization of boiling from an enhanced structure" [Высокоскоростная визуализация кипения из улучшенной конструкции], International Journal of Heat and Mass Transfer, 45, 4761-4771

- Т.Сато [Sato Т.] и X.Матсумура [Matsumyra H.], 1964 "On the Conditions of Incipient Subcooled Boiling with Forced Convection" [Об условиях зарождающегося недогретого кипения во время принудительной конвекции], Bull., JSME, 7(26), рр. 392-398.

- Дж.Р.Соме [Thome J.R.], 2004 "Boiling in microchannels: a review of experiment and theory" [Кипение в микроканалах: анализ экспериментов и теории], International Journal of Heat and Fluid Flow 25, 128-139.

- Г.Р.Уорриер [Warrier G.R.], В.К.Дхир [V.K.Dhir], и Л.А.Момода [L.A.Momoda], 2002 "Heat transfer and pressure drop in narrow rectangular channels" [Теплообмен и падение (перепад) давления в узких прямоугольных каналах]. Experimental Thermal and Fluid Science 26, 53-64.

- Х.Ю.Ву [Wu H.Y.] и П.Ченг [P.Cheng], 2003 "An experimental study of convective heat transfer in silicon microchannels with different surface conditions" [Экспериментальные исследования конвективного теплообмена в кремниевых микроканалах с различной чистотой (качеством) поверхности], International Journal of Heat and Mass Transfer 46, 2547-2556.

- Х.Ю.Ву [Wu H.Y.] и П.Ченг [P.Cheng], 2004 "Boiling instability in parallel silicon microchannels at different heat flux" [Нестабильность кипения в параллельных кремниевых микроканалах при различных тепловых потоках], International Journal of Heat and Mass Transfer 47, 3631-3641.

- High flux boiling in low flow rate, low pressure drop mini-channel and micro-channel heat sinks", [Кипение потока высокой интенсивности в миниканалах с низкой скоростью потока и низким перепадом давления, а также стоками теплоты (тепловыми нагрузками) в микроканалах] Бауэрс [Bowers] и др., International Journal of Heat and Mass Transfer; Jan. 1994; No.2, p.321-332, (12 страниц).

- "Forced convection boiling in a microchannel heat sink"[Принудительное конвективное кипение в тепловом стоке (тепловой нагрузке) в микроканале], Джианг [Jiang] и др., Journal of Microelectromechanical Systems; Mar.2001; v.l0, No.1, p.80-87 (8 страниц).

- "Forced convection and flow boiling heat transfer for liquid flowing through microchannels" [Принудительная конвекция и теплообмен при кипении потока для жидкости, текущей через микроканалы}, Пенг [Peng] и др., International Journal of Heat and Mass Transfer; Sep.1993; v.36, No.14, pp.3421-2427. (7 страниц).

- Андерсон [Anderson] и др. Microelectronic Cooling by Enhanced Pool Boiling of a Dielectric Fluorocarbon Liquid [Охлаждение микроэлектроники путем улучшенного кипения диэлектрической фторированной углеводородной жидкости в большом объеме], 1988.

- Фуджи [Fujii] и др.; Nucleate Pool Boiling Heat Transfer from MicroPorous Heating Surface [Теплообмен при пузырьковом кипении в большом объеме от микропористой нагревающей поверхности]; 1983.

- Парк [Park] и др.; Effects of Size of Simulated Microelectronic Chips on Boiling & Critical Heat Flux [Влияния размера моделированных микроэлектронных кристаллов на кипение и критический тепловой поток]; 1986.

- Публикация заявки на патент Соединенных Штатов Америки [United States Patent Application Publication] No.: US 2004/0182551 A1, Boiling Temperature design in Pumped MicroChannel Cooling Loops [Структура температуры кипения в возбужденных охлаждающих контурах микроканалов], 23 сентября 2004 года.

- Публикация заявки на патент Соединенных Штатов Америки [United States Patent Application Publication] No.: US 2004/0104012 Al, Boiling Vapor Escape Microchannel Heat Exchanger [Теплообменник в виде микроканалов с освобождением (утечкой) пара кипения], 3 июня 2004 года.

- Публикация заявки на патент Соединенных Штатов Америки [United States Patent Application Publication] No.: US 2004/0082804 A1, Boiling Multiphase MicroChannel Reactions [Многофазные реакции в микроканалах при кипении], 29 апреля 2004 года.

Обсуждение изобретения

Использование частичного кипения жидкости в микроканалах или миниканалах является удобным инструментом для регулирования других единичных операций. Микроканалы являются более предпочтительными по сравнению с миниканалами, поскольку результаты, полученные при их использовании, были намного лучше по сравнению с результатами, полученными при использовании миниканалов, и гораздо лучше результатов работы каналов стандартного размера. Микроканалы или миниканалы с частичным кипением могут располагаться рядом с одним технологическим каналом для единичной операции. В качестве альтернативы, один мини- или микроканал может обслуживать два, три, четыре или более технологических каналов. Технологический канал может представлять собой микроканал (Dh<2 мм, где Dh - гидравлический диаметр) или миниканал (Dh от 2 до 10 мм). Тепловой поток для такого изменения фазы, как кипение, намного больше, чем для однофазной теплообменной жидкости. По существу, скорость тепловыделения может быть гораздо выше в технологических каналах, и, таким образом, общая производительность интегрированной системы поддерживается на высоком уровне.

В данном изобретении каналы с хладагентом значительно длиннее, чем те каналы со сравнительным размером, которые рассматриваются в известном уровне техники (любой информации на дату подачи заявки об известных технических решениях в данной области) для приложений частичного кипения. Условно говоря, более длинные каналы считались бы неподходящими для приложений частичного кипения, поскольку их бы рассматривали как технический риск из-за больших падений давления и проблем с высыханием. На удивление мы получили прекрасные результаты при использовании частичного кипения в длинных микроканалах - включая высокую пропускную способность, максимальный сток, допустимое падение давления и устойчивость без тенденции к высыханию. Кроме того, те устройства, в которых соотношение объема коллектора к объему технического канала является низким (мало), лучше используют объем установки.

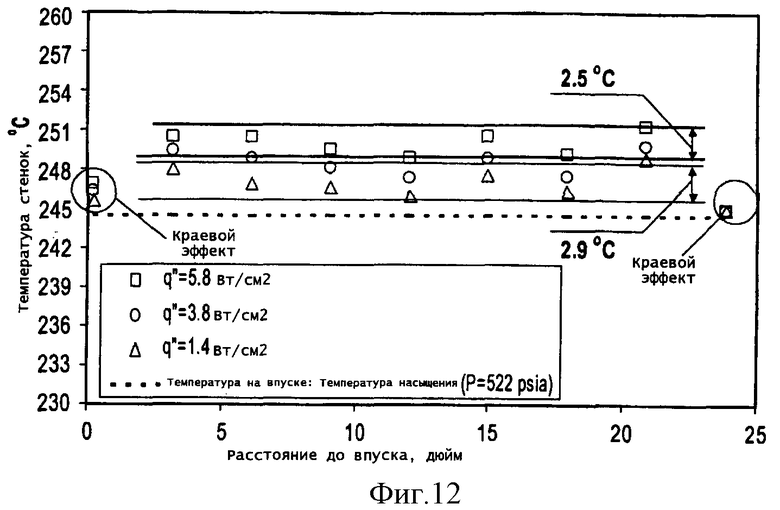

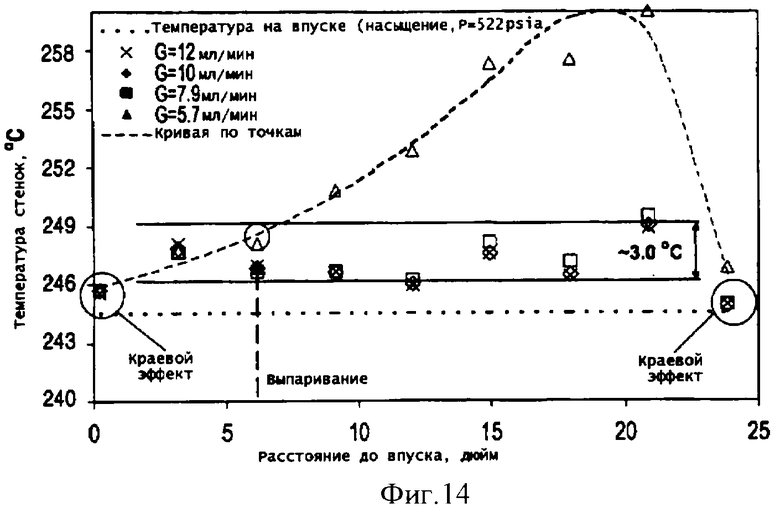

С одной стороны, в данном изобретении предоставляется процесс удаления тепла из экзотермического процесса, который включает: проведение экзотермического процесса в технологическом канале; отвод тепла из экзотермического процесса в технологическом канале в соседний микроканал или миниканал; и прохождение охлажденной жидкости через соседний микроканал или миниканал, в котором происходит частичное кипение, по крайней мере, на 15 см длины канала, когда жидкость проходит через соседний миниканал или микроканал. С этой стороны, соседний микроканал или миниканал включает поверхность внутренней стенки, которая является поверхностью на стенке канала, которая отделяет соседний микроканал или миниканал от технического канала; и среднее напряжение при сдвиге жидкости у стенки соседнего миниканала или микроканала длиной, по крайней мере, 1 см, либо измеренное, либо рассчитанное, составляет, по крайней мере, 1 Паскаль (Па).

С другой стороны, данное изобретение предоставляет процесс охлаждения экзотермического процесса, включая: проведение экзотермического процесса в технологическом канале; предоставление охлаждения экзотермическому процессу в технологическом канале, путем передачи тепла в соседний микроканал, у которого длина канала составляет, по крайней мере, 15 см; прохождение охлаждающей жидкости со скоростью потока, по крайней мере, 0.1 м/с через соседний микроканал, в котором происходит частичное кипение, когда она (охлаждающая жидкость) проходит через соседний микроканал; где соседний микроканал включает в себя внутреннюю поверхность стенки, которая является такой поверхностью стенки канала, которая отделяет соседний микроканал от технологического канала; и где температура поверхности во время процесса не более чем на 5°С выше температуры кипения охлаждающей жидкости при тех условиях, которые присутствуют в микроканале.

В различных вариантах конструкции изобретение может иметь одну или большее количество следующих характеристик: напряжение стенки, по крайней мере, 1 Па, 10 Па, 50 Па, или, по крайней мере, 100 Па; длина, по которой происходит частичное кипение, должна быть больше, по крайней мере, 15 см, и больше общей длины соседнего охлаждающего канала; ламинарный поток; технологический канал мини или микро размера; диаметры пузырьков в частично кипящей жидкости должны быть меньше зазора (интервала) между соседними миниканалами или микроканалами (предпочтительно, если диаметры пузырьков не превышают 90%, а еще более предпочтительно 75%, 50%, 20% от высоты канала); гидравлический диаметр 5 мм в соседнем канале; температура в соседнем миниканале или микроканале изменяется не больше, чем на 5°С, 3°С, 1°С при измерениях термопарами, расположенными в тех областях в канале, где происходит частичное кипение; охлаждающая жидкость (хладагент), входящая в соседний канал, представляет собой однофазную жидкость; при этом хладагент, по крайней мере, на 1 С°, а еще лучше, если на 3°С, 5°С, 10°С меньше температуры кипения при этих условиях в канале; длина участка частичного кипения составляет, по крайней мере, 25 см, 50 см, 100 см; соседний миниканал или соседний микроканал является микроканалом; температура поверхности на 1.5°С (или менее) выше температуры кипения в точке начала кипения, и гидравлический диаметр соседнего микроканала составляет от 50 до 700 мкм; соседний микроканал - это гладкий микроканал с зазором (интервалом) 1 мм или меньше, где средний тепловой поток равен, по крайней мере, 2, лучше 5, а еще лучше, по крайней мере, 10 Вт/см2 поверхности; скорость потока равна, по крайней мере, 5 мл/мин на один микроканал хладагента, длина канала составляет, по крайней мере, 25 см, а температура поверхности стенки на 5°С (или меньше) выше температуры кипения в условиях канала; колебания давления в микроканале равны 5% или меньшее основного (базового) давления, измеряемого манометром; добавление поверхностно-активного вещества в жидкий хладагент; падение давления в микроканале - менее 0.3 фунт-сил на квадратный дюйм (psig)/2.5 см для потока величиной, по крайней мере, 2 Вт/см2; длина микроканалов с хладагентом составляет, по крайней мере, 30 см (лучше, по крайней мере, 45 см, 60 см) с устойчивым частичным кипением, при котором флуктуации падения давления составляют не более 5%, 3% или 1%, при измерении манометром на выходе канала; реакция Фишера-Тропша (FT) с охлаждением частичного кипения и селективностью метана <15%, <12%, <10%, <8%, <5%, которая достигается путем регулировки температуры настолько хорошо, что селективность является низкой; горизонтальный поток частично кипящей жидкости в микроканале, который обычно считается более сложным (труднодостижимым), чем вертикальный поток; горизонтальные каналы охлаждения, уложенные вертикально, частичное кипение в поперечном, противоположном, сонаправленном или диагональном потоке; сегрегация (разделение, сортировка) потока во вспомогательных трубопроводах (магистралях) перед входом в микроканалы; никаких изменений в характеристиках теплообмена в каналах с частичным кипением, если поток хладагента останавливается на более чем 20 часов во время работы; никаких изменений в характеристиках теплообмена в каналах с частичным кипением, если главный поток процесса в экзотермическом канале останавливается более чем на 2 часа во время работы; любая экзотермическая реакция, включая реакции Фишера-Тропша [Fischer-Tropsch], при изменении температуры стороны кипения <3С°, <1C° от входа до выхода канала теплообмена; коэффициент теплообмена на первом участке однофазного теплообмена охлаждающегося микроканала составляет <80%, <50%, <25% или <10% от коэффициента теплообмена на втором участке микроканала охлаждения, где возникает частичное кипение; микроканалы с частичным кипением вместе с экзотермической единичной операцией, где тепловой поток или нагрузка на первом отрезке (участке) технологического канала существенно отличается от теплового потока или нагрузки на втором отрезке (участке) технологического канала; и/или частичное кипение при повышенных давлениях, >100 фунт-сил на квадратный дюйм (psig), >300 psig, >500 psig.

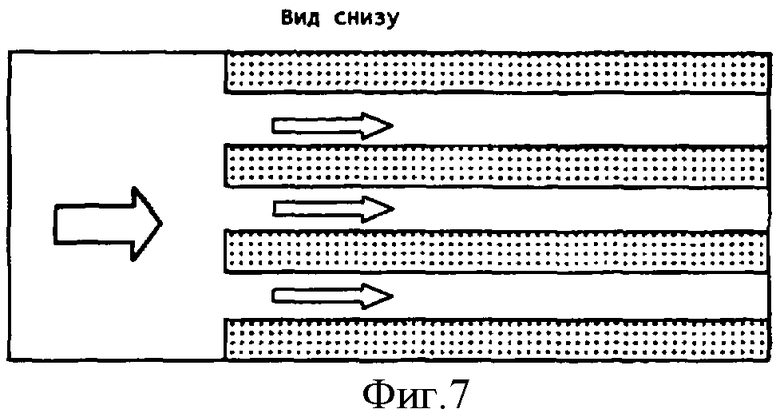

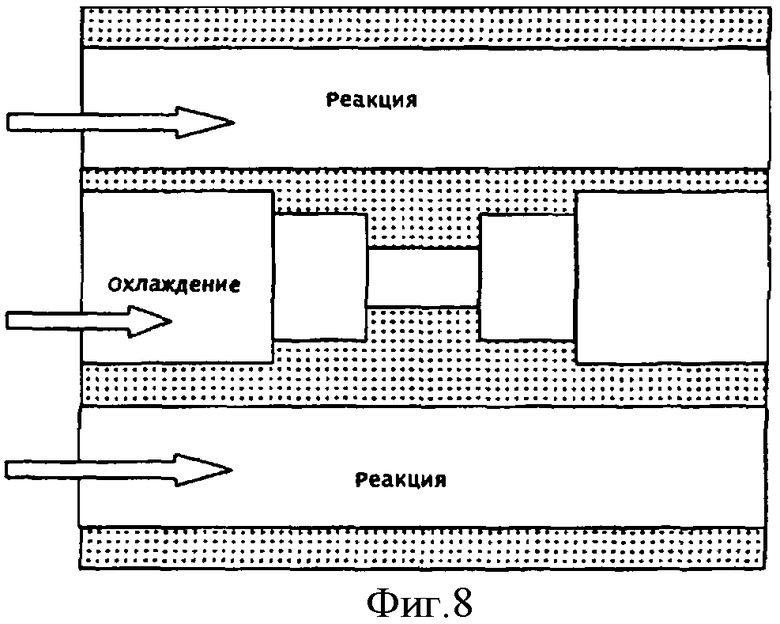

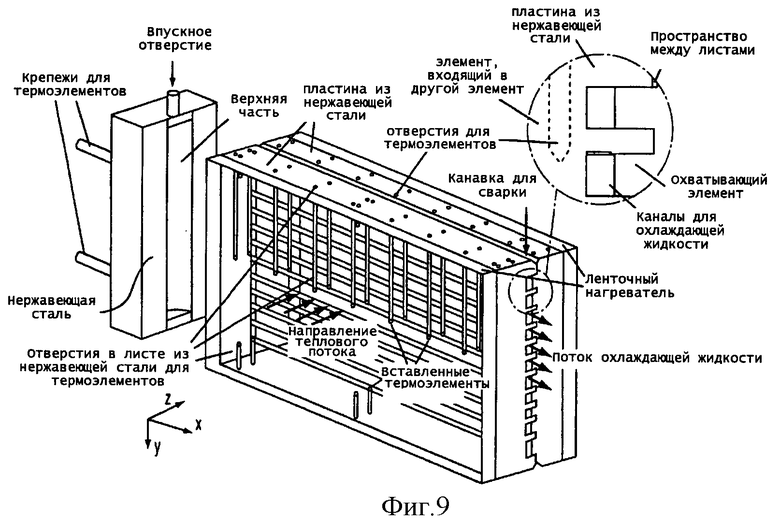

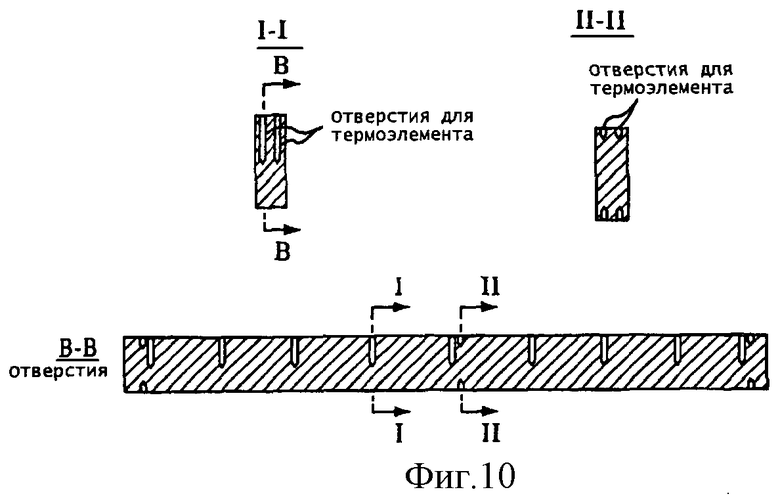

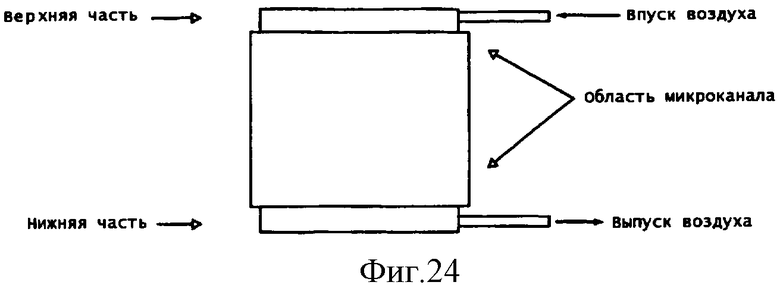

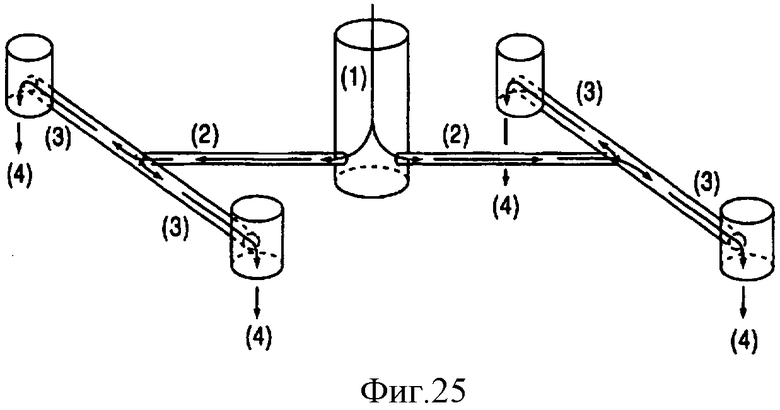

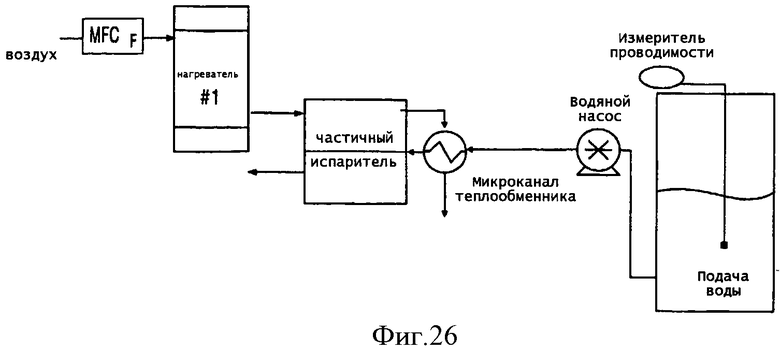

Что касается характеристик установки, то данное изобретение включает в себя:отношение ширины канала с хладагентом к его длине (ширина/высота) равно, по крайней мере, 5, предпочтительнее, по крайней мере, 10, и еще лучше, по крайней мере, 20. Высота перпендикулярна чистому потоку, а ширина перпендикулярна высоте, и длине (длина - это направление чистого потока через канал). Многочисленные (предпочтительнее в виде планарной матрицы) технологические каналы и каналы с хладагентом (также предпочтительнее, если они будут расположены в виде планарной матрицы; лучше, если чередуются (перемежаются) планарные матрицы технологических и охлаждающих каналов), при этом поток каналов с хладагентом направлен поперек (перпендикулярно) по отношению к технологическим каналам. Каналы с хладагентом имеют горизонтальный поток (по крайней мере, 50% длины потока ориентированы горизонтально). Изменяющееся поперечное сечение охлаждающего канала с относительно большим зазором (промежутком) (по крайней мере, на 10% больше площади поперечного сечения) в передней части охлаждающего канала, где жидкость не кипит, с относительно более меньшим поперечным сечением в области частичного кипения; и, по возможности (необязательно), относительно большой площадью поперечного сечения около конца охлаждающего канала. Распределение потока в многочисленные параллельные каналы (это рассматривается в данном документе). Использование барьеров, образующих диаметр отверстия, который на 10% больше гидравлического диаметра соединительного канала, в других предпочтительных вариантах конструкции >20%, >40%, >50% (отверстие может быть в области входа или суженным просветом; с однозначным соответствием между барьером и каналом - «один к одному»), лучше, если длина отверстия составляет, по крайней мере, 50 микрометров, не более 90% канала. Образование накипи, осадка или пробки в верхних (головных) или нижних коллекторах микроканала с частичным кипением, если общее количество растворенных в воде твердых веществ TDS>1 промили (миллионной части) [ppm] (вызванное низкой скоростью потока в верхних коллекторах), в то время как в каналах наблюдается высокая скорость потока). Поток распределился, по крайней мере, в 4 или большее количество зон поперек наружной поверхности входного отверстия матрицы параллельных микроканалов для первого распределения, перед вторым распределением в матрицу из, по крайней мере, 4 или более параллельных микроканалов (например, см. пример испарителя с низким давлением).

Частичное кипение определяется как процесс для выпаривания жидкости и для получения жидкостно-паровой смеси.

Экзотермические реакции включают: реакцию Фишера-Тропша [Fischer-Tropsch]; алкилирование; окисление до насыщения кислородом или нитрила; димеризацию; полимеризацию; гидрирование, гидродесульфурацию, гидроочистку или гидрокрекинг; прямое соединение водорода и кислорода в виде перекиси водорода.

Экзотермические процессы включают единичные операции, при которых происходит освобождение энергии, включая такие разделения, как абсорбция или адсорбция, фазовые преобразования и экзотермические химические реакции.

В различных аспектах это изобретение включает экзотермический процесс, который передает тепло в канал (10 мм или меньше), который содержит кипящую жидкость и может учитывать любую из следующих концепций или любую комбинацию этих концепций:

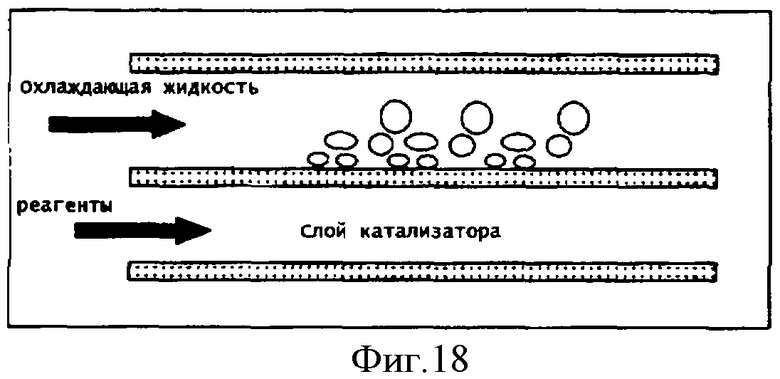

процесс частичного кипения в микроканале с химической реакцией в смежной реакционной камере;

процесс частичного кипения в микроканале с химической реакцией в смежном реакционном микроканале;

процесс частичного кипения в микроканале с химической реакцией в смежной реакционной камере, посредством чего температура катализатора повышается менее чем на 30°С (предпочтительнее, если менее чем на 10°С, 5°С, 3°С) вдоль длины реакционной камеры, а время реакционного контакта составляет менее 300 мс;

процесс частичного кипения в микроканале с процессом изменения фазы в смежной технологической камере;

процесс частичного кипения в микроканале с процессом изменения фазы в смежном технологическом микроканале;

процесс частичного кипения в микроканале вместе с процессом дистилляции жидкой смеси, по крайней мере, двух жидкостных компонентов в смежном технологическом микроканале;

процесс частичного кипения в микроканале вместе с процессом изменения фазы в смежной технологической камере, в силу чего подъем температуры в технологической камере составляет менее 10°С;

процесс частичного кипения в микроканале вместе с процессом смешивания в смежной технологической камере;

процесс частичного кипения в микроканале вместе с процессом смешивания в смежном технологическом микроканале;

процесс частичного кипения в микроканале вместе с процессом смешивания в смежной технологической камере, в силу чего подъем температуры в камере смешивания составляет менее 5°С;

процесс частичного кипения в микроканале вместе с процессом ферментации в смежной технологической камере;

процесс частичного кипения в микроканале вместе с процессом ферментации в смежном технологическом микроканале;

процесс частичного кипения в микроканале вместе с процессом ферментации в смежной технологической камере, в силу чего подъем температуры в камере смешивания составляет менее 10°С;

процесс частичного кипения в микроканале вместе с процессом абсорбции в смежной технологической камере, в силу чего подъем температуры в абсорбционной камере составляет менее 10°С; где есть температурный диапазон длиной 5°С или менее на протяжении, по крайней мере, 80% времени цикла адсорбции тепловых колебаний; где есть температурный диапазон длиной 5°С или менее на протяжении, по крайней мере, 80% времени для десорбции;

процесс частичного кипения в микроканале при >10 каналов и добротности распределения потока <20%; а лучше менее 10%; а еще лучше менее 5%;

процесс частичного кипения в микроканале вместе с процессом адсорбции в смежной камере; и/или

процесс частичного кипения в микроканале вместе с процессом адсорбции в смежном микроканале.

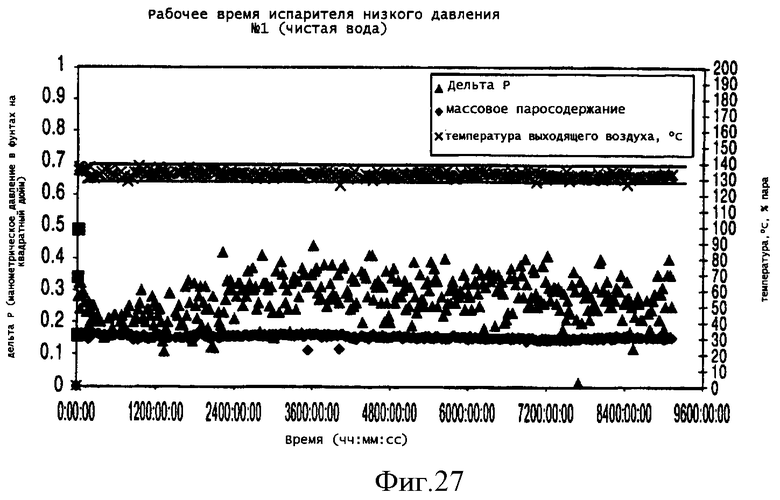

В различных аспектах изобретение включает экзотермический процесс, в ходе которого происходит передача тепла в микроканал, который содержит кипящую жидкость, которая имеет растворенные твердые вещества (например, водопроводная вода), и может включать любую из следующих концепций или любую комбинацию этих концепций: процесс частичного кипения в микроканале с более чем 3 циклами, где эффективность теплообменника меняется менее чем на 2%, если сравнивать до и после цикла в следующем диапазоне: 0.01 промиль (миллионных частей) ppm > общее количество твердых веществ, растворенных (TDS) в кипящей жидкости < 15 промиль (миллионных частей) ppm; процесс частичного кипения в микроканале при 0.01 промили (ppm)>TDS в кипящей жидкости < 5 промиль (ppm) в течение, по крайней мере, 1000 часов с 5% или менее (а лучше 2% или меньше) изменением температуры на выходе в смежном технологическом микроканале; процесс частичного кипения в микроканале при 0.01 промили (ppm)>TDS в кипящей жидкости < 1 промили (миллионных частей) (ppm) в течение, по крайней мере, 1000 часов с 5% или меньшим (а лучше 2% или меньше) изменением температуры на выходе в смежном технологическом микроканале; процесс частичного кипения в микроканале с 0,01 промили (ppm)>TDS в кипящей жидкости < 15 промиль (ppm) в течение, по крайней мере, 100 часов с 5% или меньшим (лучше 2% или меньше) изменением температуры на выходе смежного технологического микроканала; процесс частичного кипения в микроканале с Р>100 фунт-сил на квадратный дюйм (psig) в течение, по крайней мере, 1000 часов с 5% или меньшим (лучше 2% или меньше) изменением температуры на выходе смежного технологического микроканала; и/или процесс частичного кипения в микроканале при <50% кипения в течение, по крайней мере, 1000 часов с 5% или меньшим (лучше 2% или меньше) изменением температуры на выходе в смежном технологическом микроканале.

В любом из случаев, описанных в предыдущем абзаце, кипящая жидкость состоит из, по крайней мере, 0.01 общего количества растворенных в воде твердых веществ (TDS), если не указано другое значение этого параметра.

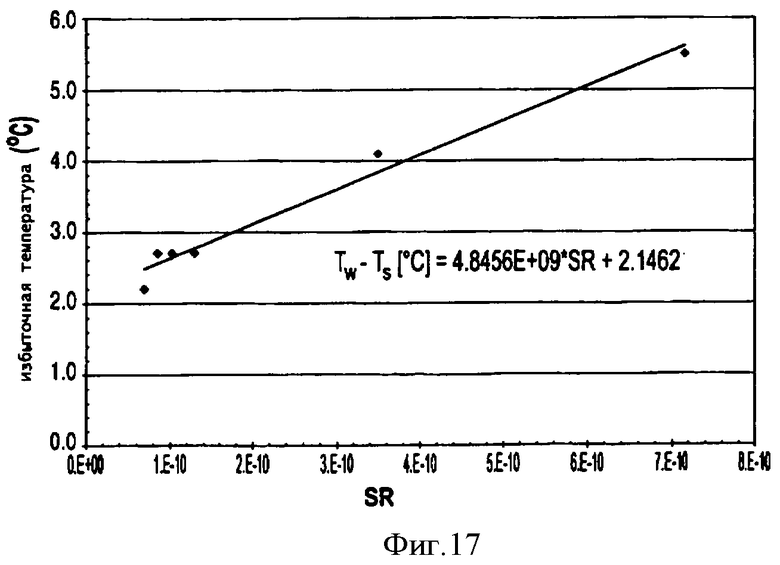

С другой стороны, это изобретение предоставляет процесс частичного кипения в микроканале, где число SR меньше 0.001 при длине микроканала 4.0 дюймов или больше.

Кроме того, это изобретение можно охарактеризовать как процесс частичного кипения для поддержания колебания температуры в смежном технологическом канале, где происходят экзотермические реакции при температуре, которая менее чем на 5% выше температуры технологического потока у входного отверстия (К, абсолютная шкала температур). Или где есть уменьшение подъема температуры на технологическом участке больше чем на 50% по сравнению с теплообменом при однофазовой конвекции (К, абсолютная шкала температур).

Это изобретение также включает использование микроканала для выполнения устойчивого теплообмена при частичном кипении (в соответствии с тем определением, которое дано в примере 3) в канале, у которого отношение длины канала к гидравлическому диаметру равно или превышает 1000, а длина составляет 15 см или больше.

В данном изобретении также предлагается метод частичного кипения в микроканале, где излишняя (избыточная) температура (Tw-Ts) равняется или меньше следующей функции

56353×Во+1.4315

от Во=1.0Е-06 до 1Е-04, для 3 или более каналов, когда длина каждого канала L больше 15 см.

Кроме того, в этом изобретении предлагается система, где излишняя температура (Tw-Ts) равна или меньше следующей функции

56353×Во+1.4315

от Во=1.0Е-06 до 1Е-04, для 3 или более каналов, где отношение среднего максимального потока к минимальному тепловому потоку составляет 3:1 или больше, а длина каждого канала равна, по крайней мере, 15 см (лучше, если она больше 20 см). С другой стороны, излишнюю температуру можно определить как равную 4.84Е9* число SR+2.15 С+/-2С для кипения в микроканале.

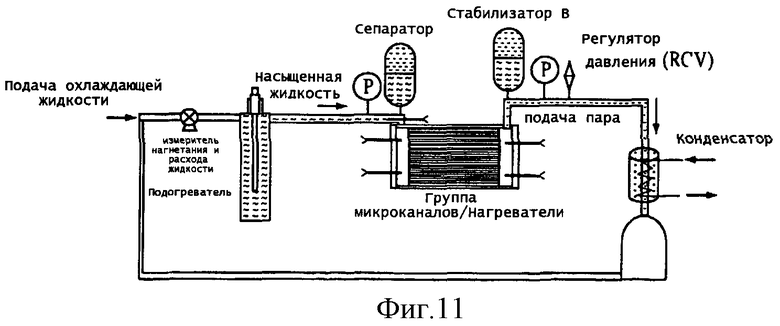

Это изобретение также предоставляет установку для регулирования частичного кипения в мини- или микроканалах. Представленный вариант конструкции этой установки включает регулятор давления и/или стабилизатор, расположенный вдоль по направлению канала или матрицы каналов.

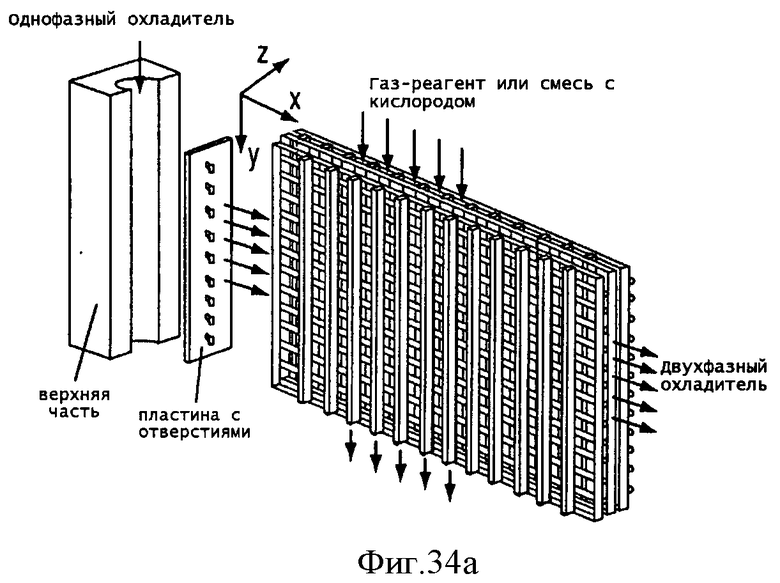

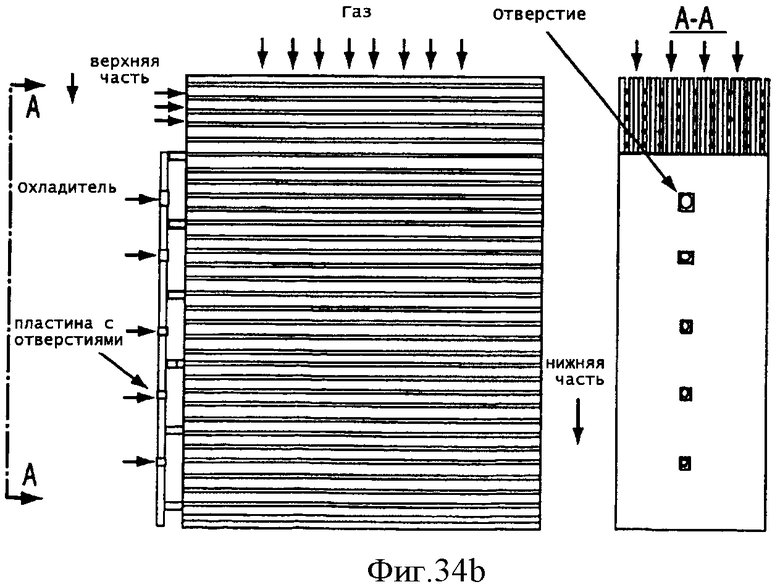

Данное изобретение также предлагает метод (или систему) для регулирования температуры в матрице каналов в устройстве, имеющем матрицу технологических каналов, которая находится рядом с матрицей каналов с частичным кипением, включая прохождение жидкости в магистраль и из магистрали в матрице каналов теплообмена, которые находятся рядом с матрицей технологических каналов, где происходит экзотермический процесс. Поток жидкости с теплообменом регулируется таким образом, чтобы поток в каналах с теплообменом менялся так, чтобы соответствовать той меняющейся теплоте, которая отводится каналами в матрице технологических каналов. Поток в каналах с теплообменом регулируется для того, чтобы обеспечить устойчивое частичное кипение в матрице тех каналов с теплообменом, которые получают меняющееся количество тепла. В представленном варианте конструкции поток в матрице каналов с теплообменом ориентирован перпендикулярно (поперек) по отношению к потоку матрицы технологических каналов. Один пример такой системы представлен в примере 12.

Касательное напряжение в направлении скорости u можно рассчитать по формуле Fx=mu·du/dy, где mu - внутреннее трение (вязкость), a du/dy - градиент скорости для нормали потока жидкости к стенке микроканала. Однако для определенного местоположения жидкости (которое представлено управляющим элементом) скорость обычно имеет три компонента, и касательное напряжение также имеет три компонента. Что касается потока канала около и на поверхности, то можно сделать одно предположение относительно размеров (размерное допущение), a Fx может приближаться к конечному сдвигу у элементной поверхности жидкости. Используя вычислительную гидрогазодинамику, в том числе такие коммерческие пакеты программного обеспечения, как «Fluent» или «FEMLAB», можно решить необходимые уравнения переноса, и таким образом рассчитать силу сдвига поверхности. Касательное напряжение поверхности можно рассчитать по длине канала, параллельно направлению потока. Касательное напряжение у стенки также можно рассчитать между параллельными каналами, где учитываются влияния распределения потока при определении потока массы в каждый параллельный канал как функции подробной геометрии канала и магистрали. Дополнительные методы рассчетов (вычислений) можно найти, например, в "Fundamentals of Fluid Mechanics" [Основные Принципы Механики Жидкостей], 3rd Ed., B.R.Munson, D.F.Young and Т.Н.Okiishi, [Б.Р.Мансон, Д.Ф.Янг и T.X.Окииши] John Wiley & Son, Inc., Weinheim, 1998.

В одном варианте конструкции сила сдвига или коэффициент отклонения напряжения (SFDF) для процесса, при котором используется один технологический микроканал, может составлять приблизительно 50% от SFDF для увеличенного в масштабе процесса, в котором используются многочисленные технологические микроканалы. SFDF может быть рассчитан, используя формулу

SFDF=(Fmax-Fmin)/(2Fmean), где: Fmax - максимальное касательное напряжение в технологическом микроканале для конкретной жидкости; Fmin - минимальное касательное напряжение в технологическом микроканале для этой жидкости; и Fmean - среднее арифметическое касательное напряжение для жидкости на поверхности стенки микроканала. В рамках одного технологического микроканала, который работает в соответствии с процессом, обладающим признаками изобретения, SFDF может быть меньше 2, в другом варианте конструкции - меньше 1, в следующем варианте - меньше 0.5, и в следующем варианте - меньше 0.2.

В одном варианте, этот патентоспособный процесс может обеспечить относительно одинаковое касательное напряжение при задействовании множества технологических микроканалов. Чтобы измерить однородность касательного напряжение среди большого количества технологических микроканалов, для каждого канала рассчитывается среднее касательное напряжение, и затем эти значения сравниваются друг с другом. Fmax - это максимальное значение среднего касательного напряжения канала, a Fmin - минимальное значение среднего касательного напряжения. Fmean - среднее значение для средних касательных напряжений у всех каналов. SFDF можно рассчитать по этим значениям. Среди большого количества технологических микроканалов, по крайней мере, в одном варианте патентноспособного процесса, SFDF может быть меньше 2, в другом варианте - меньше 1, в следующем варианте - меньше 0.5, и еще в одном варианте - меньше 0.2.

В целом, касательное напряжение в микроканале намного больше касательного напряжения в канале большего размера. Предпочтительнее если минимальное касательное напряжение стенки для микроканала равно, по крайней мере, 1 Па, и более предпочтительно если в среднем для микроканала оно больше 10 Па.

Частичное кипение позволяет очень хорошо регулировать температуру стенки между кипящей жидкостью и чередующимися единичными операциями. Эта стенка является почти изотермической по своей длине, и при этом она устойчива по отношению к возмущающим воздействиям в условиях технологического процесса в пределах диапазона (окна) рабочих параметров для регулирования этого процесса, включая интенсивность потока, температуру входного отверстия, давление во входном отверстии и др. Многие единичные операции имеют полезную (выгодную) функциональность с точки зрения регулирования при частичном кипении, включая экзотермические химические реакции, дистилляцию, адсорбцию, абсорбцию, конденсацию, смешивание эмульсий, смешивание повышенной растворимости и ферментацию.

Экзотермическим реакциям часто мешают нежелательные побочные продукты, образованию которых благоприятствуют высокие температуры. Поскольку тепло выделяется из основного и желаемого пути (маршрута) реакции, часто оно не может быть удалено при той же скорости (интенсивности), которая генерируется обычным оборудованием для теплообмена. Более высокая скорость отвода тепла путем использования частичного кипения позволяет проводить экзотермическую реакцию ближе к изотермической и таким образом понизить скорость образования нежелательных продуктов. Помимо этого при более высокой температуре многие экзотермические реакции становятся более ограниченными по равновесию, и одним из примеров этого является реакция смещения водяного газа. Желательным результатом является проведение реакции при более высокой температуре в переднем конце реакционного аппарата и при более низкой температуре около выхода реакционного аппарата. Многочисленные зоны теплообмена можно расположить по длине реакции, и поэтому каждая такая зона использует частичное кипение при разной температуре для уменьшения температуры реакции по всей ее длине. Экзотермические реакции могут быть либо каталитическими или гомогенными.

Реагент или реагенты, а также катализатор могут быть выбраны для таких реакций, как: ацетилирование, реакции присоединения, алкилирование, деалкилирование, гидродеалкилирование, восстановительное алкилирование, ацетилирование, аминирование, насыщение аммиаком, синтез аммиака, ароматизация, арилирование, автотермический реформинг, карбонилирование, декарбонилирование, восстановительное карбонилирование, карбоксилирование, восстановительное карбоксилирование, восстановительное взаимодействие, конденсация, крекинг, гидрокрекинг, циклизация, циклоолигомеризация, дегалогенация, демиризация, гидратация, эпоксидирование, эстерификация (образование сложного эфира), обмен, реакцию Фишера-Тропша, галогенация, гидрогалогенация, гомологизация, гидратация, дегидратация, гидрирование, дегидрирование, гидрокарбоксилирование, гидроформилирование, гидрогенолиз, гидрометаллизация, гидросиланирование, гидролиз, гидроочистка (HDS/HDN), изомеризация, метилирование, деметилирование, перестановка (обмен), полимеризация, восстановление, переформирование, обратное смещение водяного газа, реакцию Сабатье [Sabatier], сульфирование, теломеризация, трансэстирификация, тримеризация, а также смещение водяного газа.

Дистилляции способствует тщательный контроль температуры равновесия фазы на многочисленных этапах по всей длине блока дистилляции. Благодаря частичному кипению на каждом участке будет такой процесс, который будет очень близок к изотермическому процессу. Это даст возможность подстроить (приспособить) то количество энергии, которое нужно добавить на каждый этап для того, чтобы уменьшить общую потребляемую энергию.

Адсорбции, особенно адсорбции тепловых колебаний, способствует быстрое добавление или отвод тепла во время этапов десорбции и адсорбции соответственно. Частичное кипение предусматривает, чтобы десорбция была разбита на фазы (ступени) таким образом, чтобы работать почти в изотермическом режиме на протяжении времени цикла, а не иметь диапазон температур, который создается отводом конвективного тепла с использованием жидкости. Более изотермический температурный профиль во время десорбции должен предусматривать более высокую степень регенерации (восстановления) сорбатов из адсорбента, и таким образом, в целом более высокую эффективность системы.

Процессы абсорбции зависят от растворяемости сорбата в рабочей жидкости во время абсорбции перед затеканием к блоку десорбции. Тепло от абсорбции, освобожденное во время поглощения жидкости, не является незначительным и может уменьшить общую емкость рабочей жидкости. Почти изотермический режим работы во время абсорбции увеличил бы поглощение абсорбата (абсорбируемого вещества) и эффективность системы. Кроме того, частичное кипение во время десорбции позволило бы циклу десорбции работать почти в изотермическом режиме и сократить то время, которое необходимо для десорбции через эффективный теплообмен.

Объединение частичного кипения и конденсации обеспечивает преимущества в виде более высокой эффективности теплообмена и уменьшения размеров аппаратного обеспечения. Интегрирование тепла на промышленных химических предприятиях является важной составляющей для оптимизации капитальных и эксплуатационных расходов. Интегрированный теплообмен конденсирующейся и кипящей жидкости может сократить потребность в дополнительных рабочих жидкостях для каждой единичной операции.

Экзотермические реакции, которые можно поддержать путем частичного кипения в микроканале, включают реакции полимеризации. Рассмотренные концепции, обладающие признаками изобретения, могут достигать высокой интенсивности теплообмена на больших расстояниях, которые были бы необходимы для обработки полимеров. Способность частичного кипения удалять большие экзотермы реакционного аппарата, которые видны в эффекте Тромсдорффа [Trommsdorffj, может помочь устранить технологические сбои (отказы), которые делают полимеризации в сыпучих материалах и растворах опасными. Эффект Тромсдорффа имеет место, когда поток полимеризации испытывает массивный рост цепи, который приводит к большому экзотермическому тепловыделению и резкому снижению этапа реакции обрыва цепи в результате изменения вязкости (внутреннего трения). Эффект Тромсдорффа может вызвать значительное увеличение вязкости потока и тем самым затруднить закачку потока, а также стать причиной образования полимеров с большим молекулярным весом, которые могут внести перекос (сдвиг) в распределение молекулярного веса или привести к возникновению нерастворимых включений (карманов) в потоке.

Тепло, выделенное при смешивании, не может быть незначительным для многих жидкостных смесей. По мере того как температура жидкой смеси увеличивается, также могут изменяться и свойства, включая растворимость, устойчивость фазы, а также тепловые и жидкостные свойства. При отводе теплоты из смешивания с использованием частичного кипения будет предусматриваться (приниматься во внимание) более изотермический режим работы и подбор окончательных свойства жидкостной смеси.

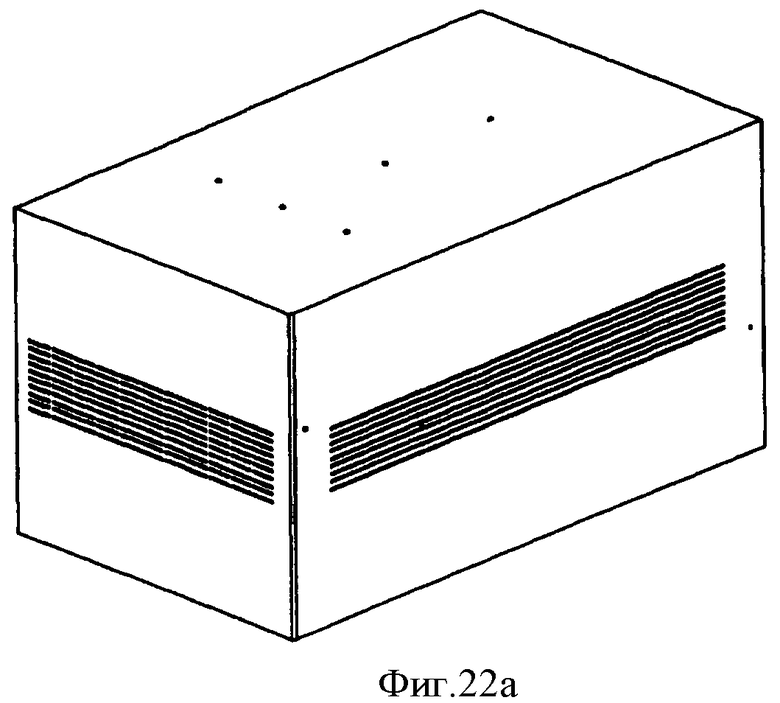

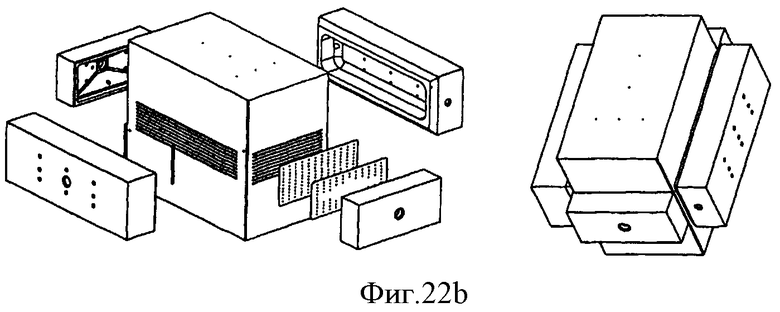

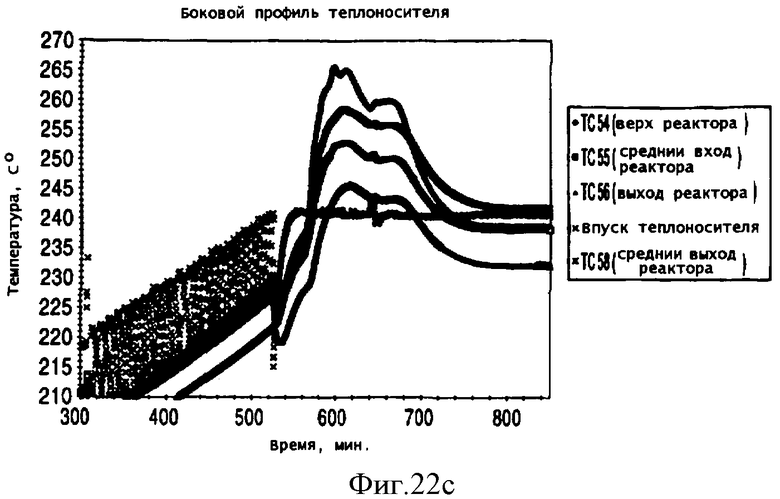

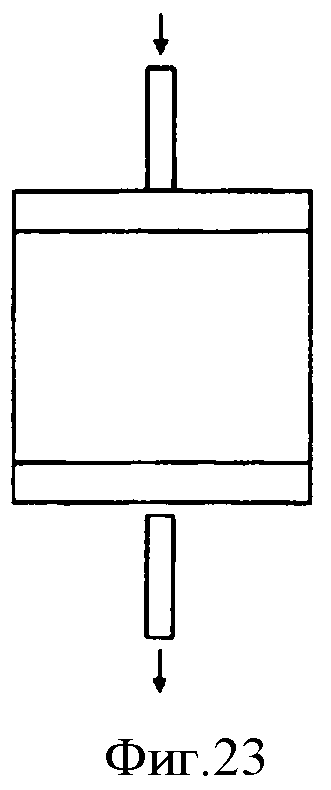

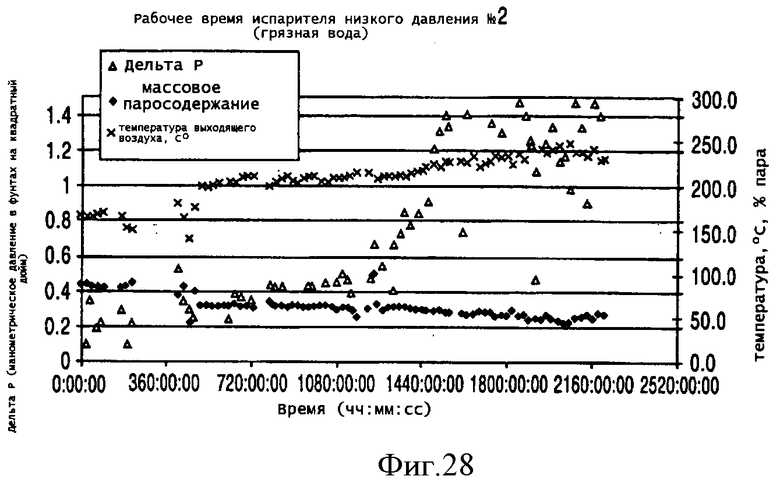

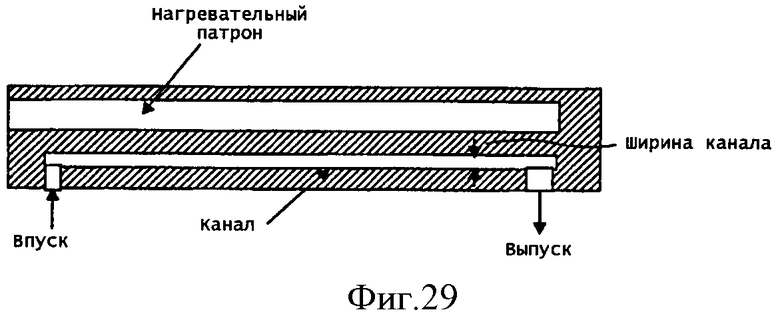

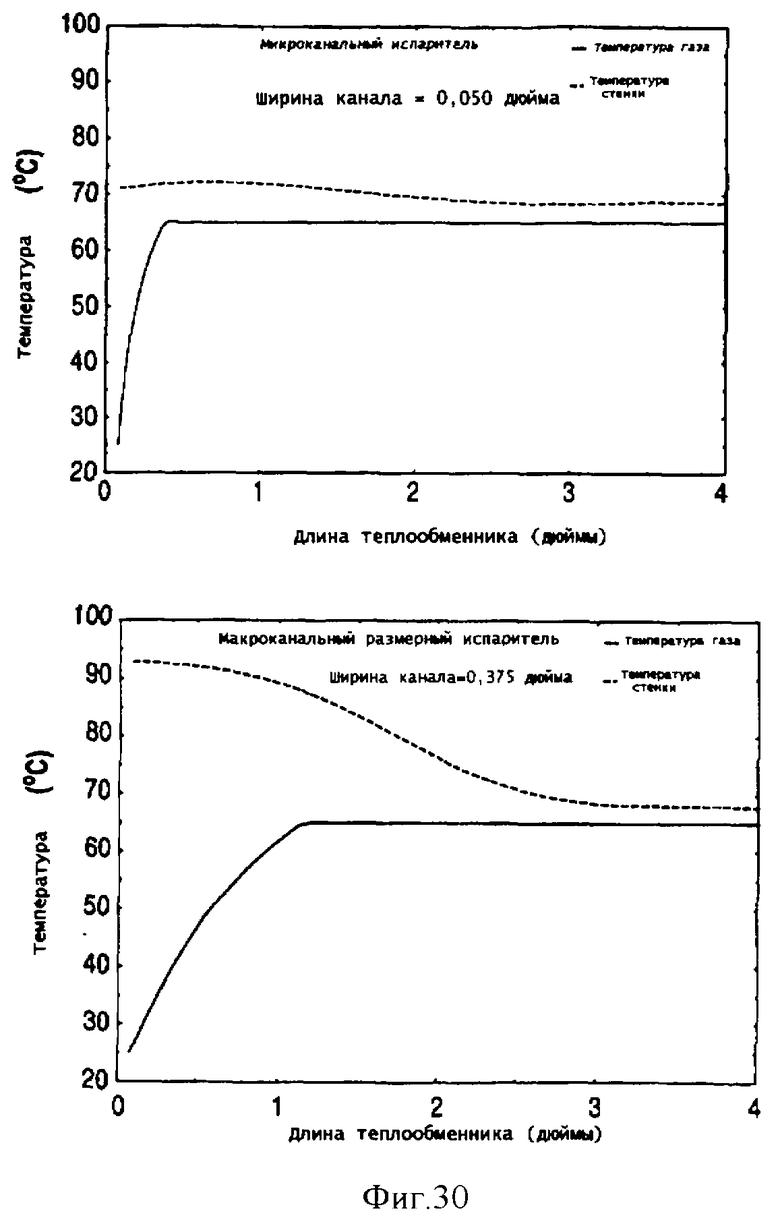

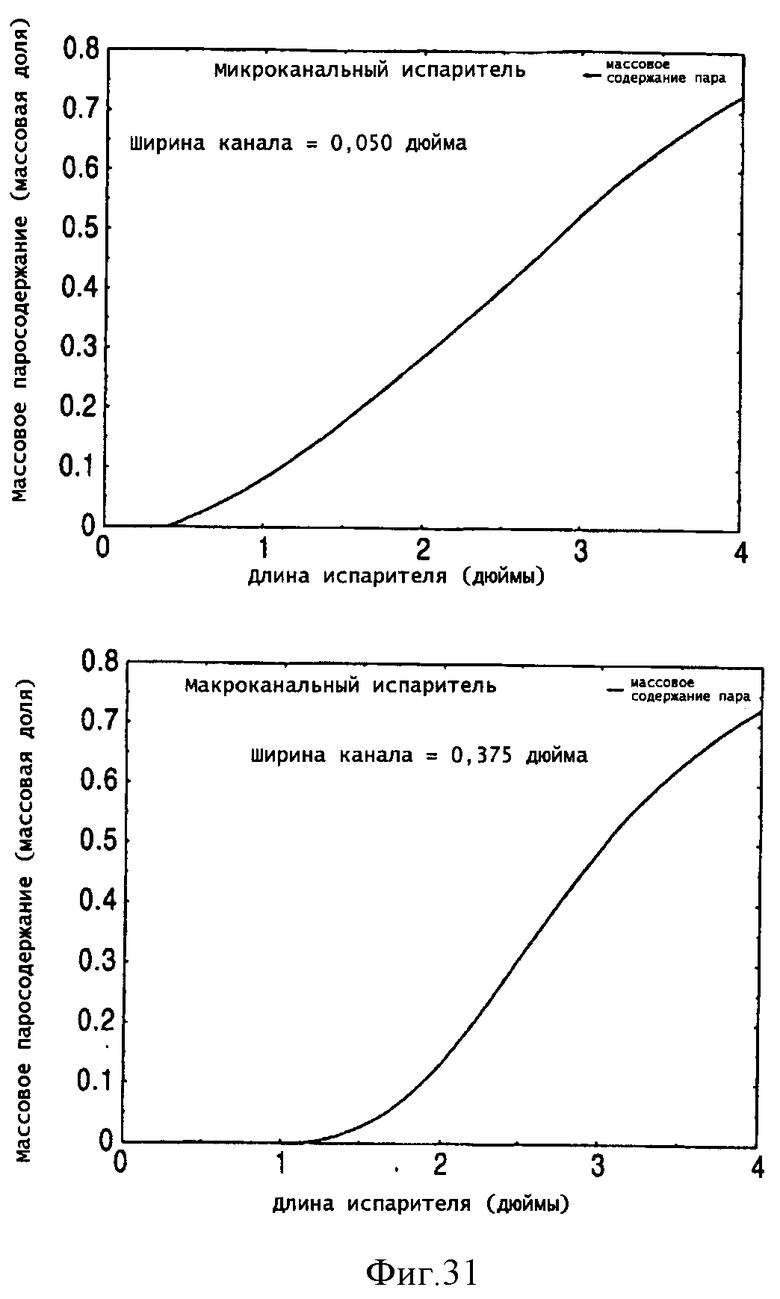

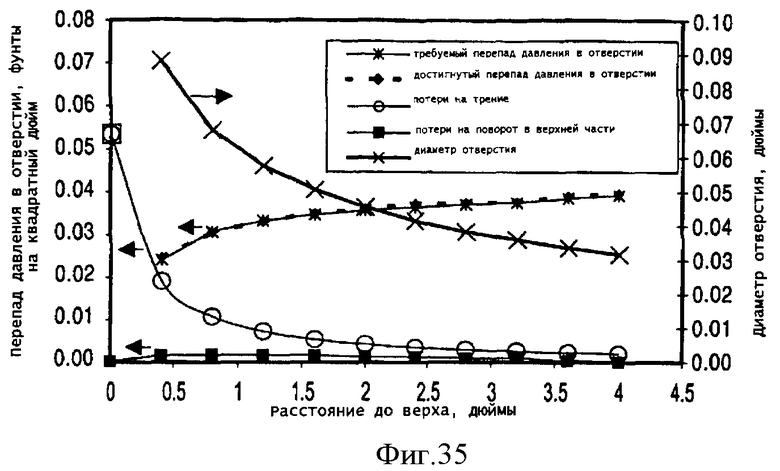

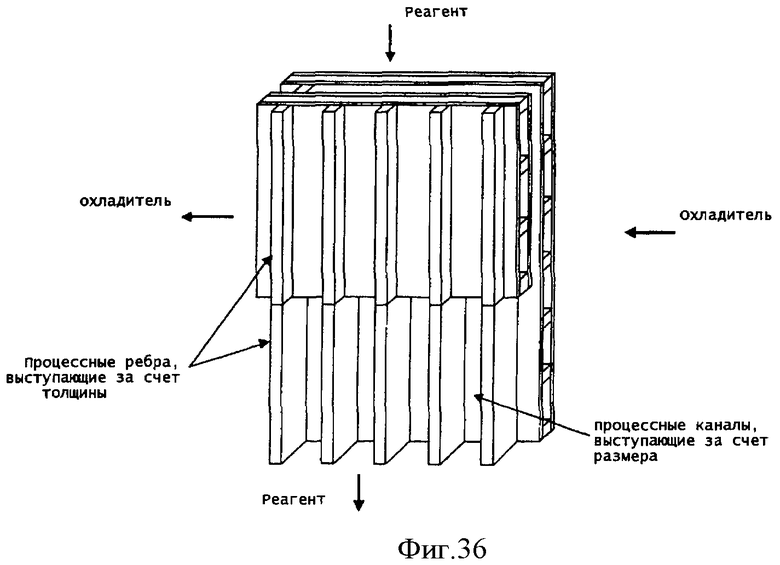

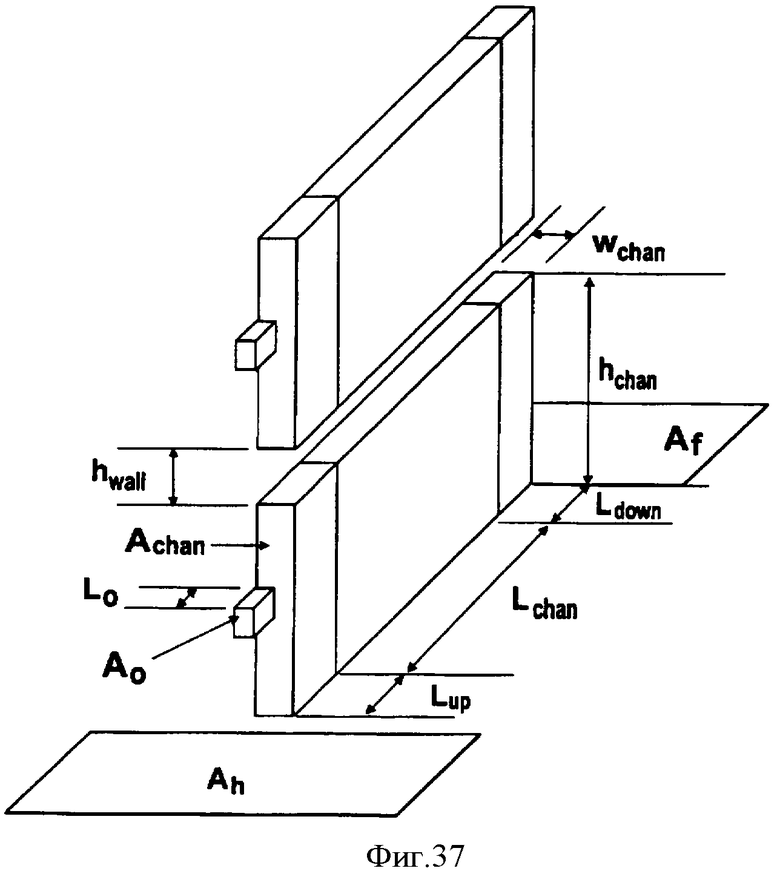

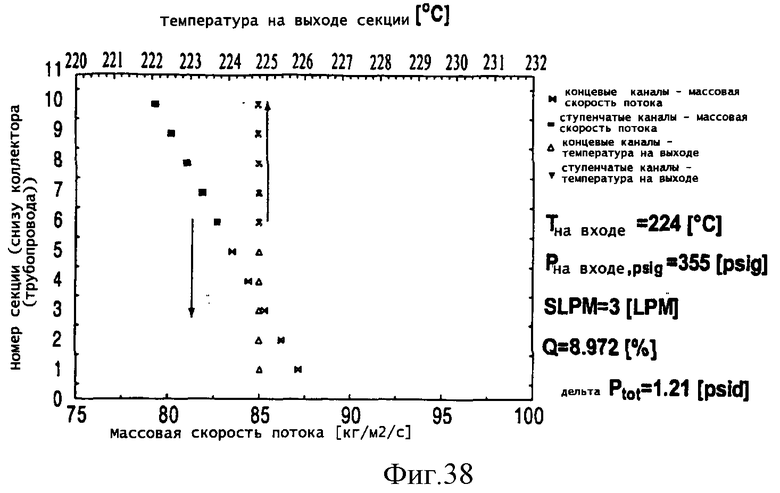

Процессы ферментации оптимизируются более изотермическим режимом работы, который предоставляется частичным кипением. Неадекватный (недостаточный) отвод тепла повышает температуру во время процесса ферментации и, в свою очередь, это может уменьшить устойчивость соответствующих ферментов или дрожжей или изменить маршруты реакции. Например, то тепло, которое было выделено в результате брожения при изготовлении вина, должно быть замедлено, чтобы сохранить качество конечного продукта. Способность отводить тепло с большей и более регулируемой скоростью при использовании частичного кипения могла сократить то время, которое необходимо для изготовления вина, с многих недель или месяцев до нескольких дней или и еще меньше. Более того, можно было бы представить микроканальное устройство для изготовления вина с пограничной зоной (слоем) активных дрожжей на стенках микроканала для инициирования (начала) реакции брожения вместе с отводом тепла из микроканала (включая частичное кипение) на соседней стенке. Более того, дрожжи можно было бы адаптировать к стенкам микроканала таким образом, чтобы при этом были использованы изделия либо из дуба, либо из других пород древесины. При этом одна сторона стенки микроканала, где изготавливается вино, могла бы быть сделана из одноразовой сетки (матрицы) каналов (из дуба или других пород древесины) для синтеза вина. В качестве альтернативы, все это устройство можно было бы сделать из древесины или такого материала, который улучшает качество продукции.