Изобретение относится к технике сублимационной сушки ферментных препаратов и может быть использовано в микробиологической, медицинской, фармацевтической и пищевой промышленности, например, для сушки ферментного препарата кератиназы.

Известен способ определения момента переключения секций конденсатора сублимационной сушилки, в котором измеряют разность температур между поверхностью десублиматора и замороженной частью продукта и по ней осуществляют переключение секций [1] .

Недостатками этого способа являются наличие датчика температуры десублиматора и необходимость вычисления разности температур. Температура десублиматора практически всегда постоянна, поэтому от измерения температуры десублиматора и вычисления разности следует отказаться.

Наиболее близким по технической сущности к предлагаемому является способ автоматического управления процессом сублимационной сушки путем изменения теплоподвода по сигналу, характеризующему состояние обезвоживаемого материала, в качестве которого используют текущее влаговыделение в процессе сушки [2] .

Недостатком этого способа является высокая погрешность в измерении текущего влаговыделения, связанная с использованием крыльчатки в качестве измерителя влагоудаления. В процессе сушки на крыльчатку датчика помимо водяных паров воздействуют неконденсирующиеся газы, выходящие из продукта и поступающие через неплотности сублиматора. Кроме того, при радиационном нагреве температура паровоздушной смеси может изменяться, следовательно, изменяется и ее объем, что также влияет на точность измерения. Контроль и регулирование в указанном способе осуществляется по одному каналу управления, ч то не может обеспечить высокого качества высушиваемого продукта и увеличивает энергозатраты.

Целью изобретения является интенсификация процесса сушки и снижение энергозатрат.

Указанная цель достигается тем, что в способе автоматического управления процессом сублимационной сушки ферментных препаратов по сигналу, характеризующему состояние обезвоживаемого материала, непрерывно измеряют остаточное давление в сублимационной камере и температуру продукта на выходе из сушилки, находят соотношение температуры продукта на выходе из сушилки к температуре сублимации и по этому соотношение осуществляют коррекцию управления, причем при отклонении полученной величины от заданной в сторону уменьшения сначала увеличивают мощность привода вакуум-насоса, далее уменьшают расход продукта на сушку, а затем подключают следующую секцию десублиматора с осуществлением регенерации предыдущей, при отклонении соотношения в сторону увеличения сначала увеличивают расход продукта на сушку, а затем уменьшают мощность привода вакуум-насоса, при этом увеличение мощности вакуум-насоса осуществляют либо до достижения соотношения температуры продукта к температуре сублимации заданного значения при ограничениях на температуру сублимации, либо до достижения мощности привода максимального значения, уменьшение расхода продукта осуществляют либо до достижения соотношения температуры продукта к температуре сублимации заданного значения при ограничениях на температуру сублимации, либо до минимального заданного значения расхода продукта и подключения новой секции десублиматора, а увеличение расхода продукта осуществляют либо до достижения соотношения температуры продукта к температуре сублимации заданного значения при ограничениях на температуру продукта, либо до достижения максимального значения степени заполнения сушилки, снижение мощности привода вакуум-насоса осуществляют до достижения соотношения температуры продукта к температуре сублимации заданного значения при ограничениях на температуру продукта.

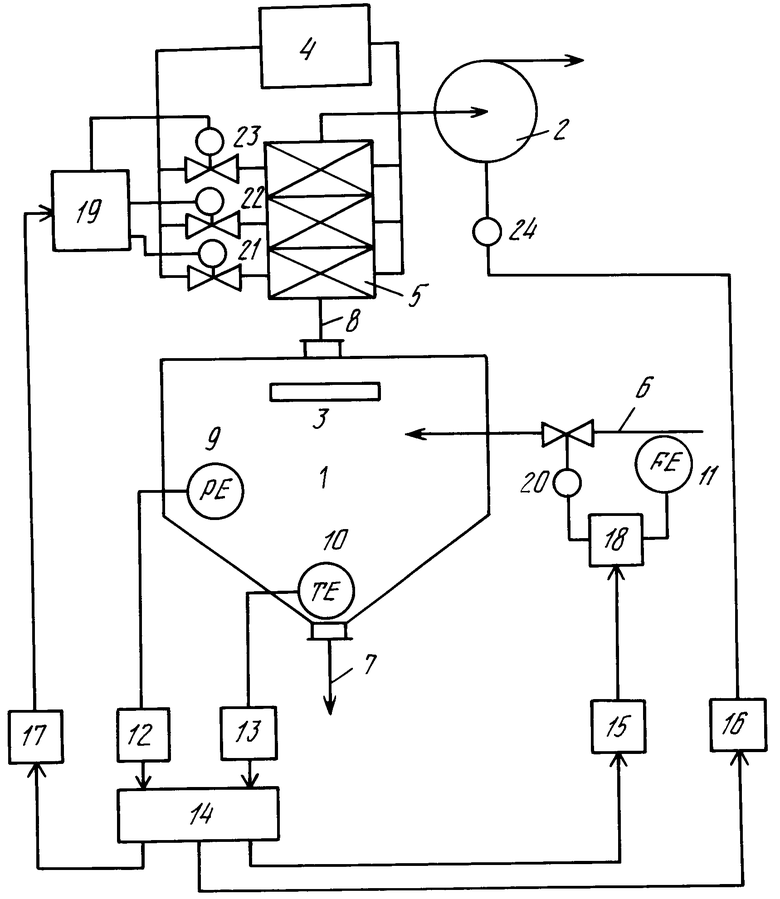

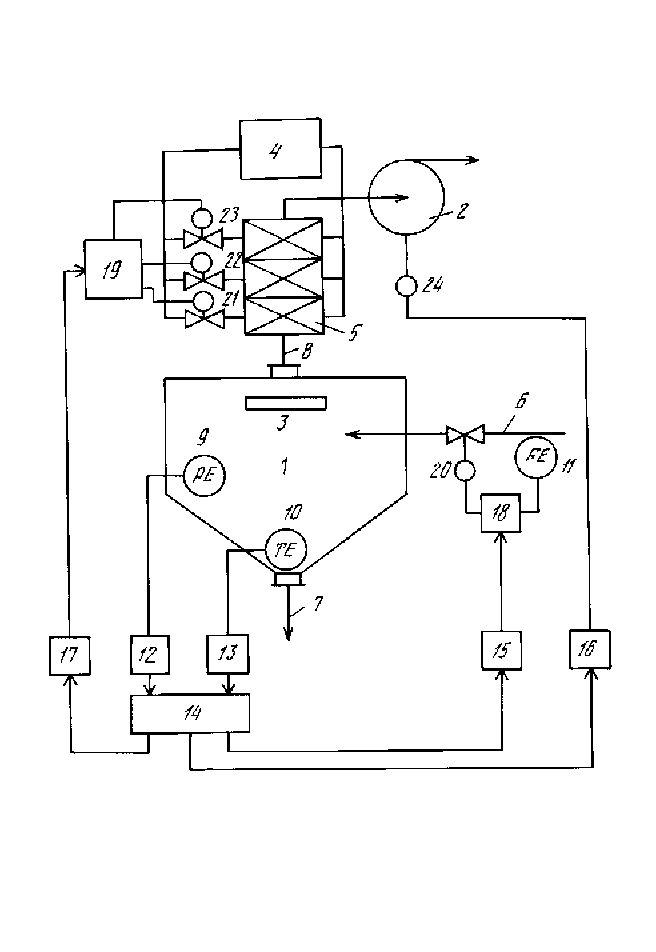

На чертеже представлена схема, реализующая способ автоматического управления.

Схема содержит сублимационную сушилку 1, вакуум-насос 2, нагреватель 3, холодильный компрессор 4, секционный десублиматор 5, линию 6 расхода влажного продукта, линию 7 отвода высушенного продукта, линию 8 вакуума, датчик 9 давления, датчик 10 температуры, датчик 11 расхода, вторичные приборы 12 и 13, микропроцессор 14, цифроаналоговые преобразователи 15-17, локальный регулятор 18, блок 19 переключения секций десублиматора, исполнительные механизмы 20-24.

Способ осуществляют следующим образом.

Необходимое для реализации способа соотношение Тп/Тs позволяет учесть практически все существенные физические факторы, определяющие процесс сублимационной сушки. При этом числитель соотношения Тп и максимальная температура нагрева (Тп)задmax определяются из условий термоустойчивости продукта, а знаменатель соотношения и максимальная температура сублимации (Тs)задmax из условий организации рациональной сушки сублимацией, т. е. наличием необходимого количества вымороженной воды (не менее 90% ). По ходу процесса температура Тп косвенно учитывает конечную влажность продукта и интенсивность энергоподвода, а Тs - интенсивность влаговыделения и количества материала, поступающего на сушку, по величине остаточного давления в сублимационной камере.

В качестве конкретного примера реализации способа ниже приводятся характеристики ферментного препарата кератиназы как объекта сублимационной сушки:

а) температура инактивации (предельно допустимая температура нагрева фермента) Тпmax = 321-323 К (48-50оС);

б) конечная влажность сухого препарата 1,5-3% при температуре продукта на выходе из сушилки Т = 318-313 К (45-40оС);

в) зависимость температуры сублимации фермента от остаточного давления в камере сушилки имеет вид

lgР = 12,18 -  , где Р - остаточное давление в камере, Па;

, где Р - остаточное давление в камере, Па;

Тs - температура сублимации, К;

г) для получения конечной влажности препарата 1,5-3% необходимо выморозить 90-91% воды, для чего фермент должен быть заморожен до температур соответственно 257-253 К [(-16)-(-20)oС] , этим температурам по приведенной формуле соответствует остаточное давление в камере 140-100 Па;

д) способ управления осуществляется в установке непрерывного действия для сублимационной сушки (авт. св. N 1339370) с максимальным расходом продукта 3-3,2 кг/ч, при котором происходит "забивание" сушилки и нарушение ее работоспособности, и с минимальным заданным расходом продукта 0,15-0,3 кг/ч (примерно 10% от расчетной производительности);

е) из изложенного следует, что соотношение Тп/Ts может принимать следующие значения

если Тп = 313 К (40оС), а Тs = 253 К (-20оС), то  =

=  = 1,237,

= 1,237,

если Тп = 318 К (45оС), а Тs = 257 К (-16оС), то  =

= = 1,237,

= 1,237,

если Тп = 313 К, а Тs = 257 К, то  =

=  = 1,218,

= 1,218,

если Тп = 318 К, а Тs = 253 К, то  =

=  = 1,217.

= 1,217.

Таким образом, допустимый интервал значений  составляет 1,217-1,237.

составляет 1,217-1,237.

Информация о ходе процесса непрерывно подается от датчиков 9 и 10 через вторичные приборы 12 и 13 в микропроцессор 14, который пересчитывает величину давления датчика 9 в температуру сублимации, вычисляет соотношение температуры высушенного продукта к температуре сублимации Тп/Тs и сравнивает его с заданным значением (Тп/Ts)зад, например 1,217-1,237. Если Тп/Ts = (Тп/Ts)зад, например Тп/Ts= 1,217-1,237 К, Тs≅(Ts)задmax, например Ts≅ 257-253 К и Тп ≅(Tп)задmax, например Тп ≅ 313-318 К, то никаких управляющих воздействий на исполнительные механизмы системы не подают.

Если Тп/Ts < (Тп/Ts)зад, например Тп/Ts < 1,217-1,237 К, то это может быть вызвано следующими причинами:

увеличением влажности исходного сырья или избытком его количества в сушилке (не хватает мощности нагревателя, снижается Тп);

увеличением подсосов воздуха в тракте подачи материала или увеличением содержания неконденсирующихся газов в исходном продукте (увеличивается остаточное давление, а следовательно, и Тs);

намерзание избыточного слоя льда на десублиматоре, в связи с чем снижается его производительность (увеличивается остаточное давление и Тs).

В этом случае микропроцессор 14 выдает сигнал коррекции исполнительному механизму 24 для увеличения производительности вакуум-насоса 2 до тех пор, пока соотношение Тп/Ts не станет равным (Тп/Ts)зад, например 1,217-1,237, при обязательном выполнении условия Тs≅(Ts)задmax, например Тs≅ 257-253 К , либо до достижения максимально возможной производительности вакуум-насоса, если хотя бы одно из этих условий не выполняется. Если оба условия Тп/Ts = (Тп/Ts)зад, например Тп/Ts = 1,217-1,237 К, и Тs≅(Ts)задmax , например Тs ≅257-253 К, выполняются, то корректирующие сигналы на последующие каналы управления не подают. Если соотношение Тп/Ts после выхода на ограничения по этому каналу управления осталось меньшим (Тп/Ts)зад, например 1,217-1,237, или Ts >(Ts)задmax, например Тs> 257-253 К, то тогда микропроцессор выдает корректирующий сигнал на регулятор 18 для уменьшения расхода продукта, подаваемого в сушилку посредством исполнительного механизма 20 шлюзового затвора-дозатора до тех пор, пока соотношение Тп/Ts не достигнет заданного значения при выполнении условия Ts ≅(Ts)задmax, например Тs≅ 257-253 К, или до минимального заданного значения расхода продукта, например 0,15-0,3, подаваемого в сушилку. При достижении этим соотношением заданной величины и ограничений на температуру сублимации корректирующего сигнала на подключение новой секции десублиматора не подают. В противном случае следует, что произошло намерзание излишнего количества льда на десублиматоре и снизилась эффективность конденсации водяных паров, поэтому микропроцессор 14 подает сигнал в блок 19 для подключения новой секции десублиматора 5 с осуществлением регенерации предыдущей.

Превышение соотношениeм Тп/Ts заданного (Тп/Ts)зад, например 1,217-1,237, может произойти по следующим причинам:

подключение новой секции десублиматора (снижение остаточного давления и Тs);

уменьшение влажности поступающего на сушку продукта или снижение в его составе неконденсирующихся газов (снижение Тs);

недостаточная подача продукта, в связи с чем наблюдается избыток тепла, подводимого от нагревателя (повышение Тп).

В этом случае микропроцессор 14 выдает сигнал через регулятор 18 исполнительному механизму 20 для увеличения расхода влажного материала на сушку путем увеличения производительности дозирующего затвора до выполнения равенства соотношения с заданным значением, например 1,217-1,237, при условии соблюдения неравенства Тп ≅(Tп)задmax, например Тп≅ 313-318 К, или до достижения максимального значения расхода продукта, например 3-3,2 кг/ч, соответствующего максимальному значению степени заполнения сушилки. В случае достижения таким образом равенства Тп/Ts и (Тп/Ts)зад, например 1,217-1,237, при Тп ≅(Tп)задmax, например Тп≅315-318 К, на другой канал управления корректирующий сигнал не подают. Если это условие не выполняется, то значит, что сушилка в данном случае имеет резерв производительности и с целью снижения энергозатрат микропроцессор 14 выдает корректирующий сигнал на исполнительный механизм 24 для снижения мощности вакуум-насоса до тех пор, пока Тп/Ts не станет равным (Тп/Ts)зад, например 1,217-1,237.

Способ автоматического управления непрерывным процессом сублимационной сушки ферментных препаратов имеет следующие преимущества по сравнению с прототипом:

осуществление стабилизации соотношения температуры продукта к температуре сублимации позволяет учесть практически все физические факторы, оказывающие влияние на ход процесса непрерывной сублимационной сушки, и повысить ее интенсивность при снижении энергетических затрат;

наложение ограничений на максимальную температуру продукта и температуру сублимации позволяет избежать достижения равенства соотношения Тп/Ts заданному за пределами рациональных технологических режимов сушки, обеспечивающих получение высококачественного продукта.

Способ представлен в виде таблицы, в качестве конкретного примера. (56) 1. Авторское свидетельство СССР N 1096466, кл. F 26 B 5/06, 1984.

2. Авторское свидетельство СССР N 954752, кл. F 26 B 25/22, 1982.

Использование: микробиологическая, медицинская, фармацевтическая и пищевая промышленности, например сушка ферментного препарата кератиназы. Сущность изобретения: в способе непрерывно измеряют остаточное давление в сублимационной камере и температуру продукта на выходе из сушилки 1, находят соотношение температуры продукта на выходе из сушилки 1 к температуре сублимации и по этому соотношению осуществляют коррекцию управления. При отклонении полученной величины от заданной в сторону уменьшения сначала увеличивают мощность привода вакуум-насоса 2, далее уменьшают расход продукта на сушку в линии 6, а затем подключают следующую секцию десублиматора 5 с осуществлением регенерации предыдущей. При отклонении соотношения в сторону увеличения сначала увеличивают расход продукта на сушку в линии 6, а затем уменьшают мощность привода вакуум-насоса 2, при этом увеличение мощности вакуум-насоса 2 осуществляют либо до достижения соотношения температуры продукта к температуре сублимации заданного значения при ограничениях на температуру сублимации, либо до достижения мощности привода максимального значения. Уменьшение расхода продукта в линии 6 осуществляют либо до достижения соотношения температуры продукта к температуре сублимации заданного значения при ограничениях на температуру сублимации, либо до минимального заданного значения расхода продукта в линии 6 и подключения новой секции десублиматора 5. Увеличение расхода продукта в линии 6 осуществляют либо до достижения соотношения температуры продукта к температуре сублимации заданного значения при ограничениях на температуру продукта, либо до достижения максимального значения степени заполнения сушилки 1. Снижение мощности привода вакуум-насоса 2 осуществляют до достижения соотношения температуры продукта к температуре сублимации заданного значения при ограничениях на температуру продукта. 2 п. ф-лы, 1 ил.

Авторы

Даты

1994-01-30—Публикация

1991-04-01—Подача