Изобретение относится к микроэлектронике и может быть использовано при производстве полупроводниковых интегральных схем (ИС) с большой (БИС), сверхбольшой (СБИС) и ультрабольшой (УБИС) степенью интеграции, а также при создании различного рода интегральных гибридных микросборок и многокристальных модулей (МКМ), предназначенных для изготовления на основе последних узлов и блоков изделий электронной техники (ИЭТ) и радиоэлектронной аппаратуры (РЭА) повышенной группы сложности специального и общепромышленного применения, обеспечивающих расширение функциональных возможностей и уменьшение массогабаритных показателей.

Известны конструкции БИС и СБИС, в которых функционирующие блоки или фрагменты отдельных ИС, БИС или СБИС, а также отдельные монолитные ИС по средней степенью интеграции различного функционального назначения, размещенные на одной полупроводниковой пластине посредством токопроводящих дорожек, образующих нерегулярную разводку, объединяют в единое функционально законченное устройство, расположенное целиком на едином основании [1] .

Известны конструкции полупроводниковых пластин, носящие название Unipro SSB фирмы Mosaics Systems, на поверхности которых с использованием методов планарной технологии сформированы два уровня токопроводящих металлизированных дорожек, в качестве материала которых используются пленки алюминия, разделенных в местах пересечения слоями аморфного кремния. Такая конструкция позволяет проводить программирование межсоединений, используя для этого процессы электродиффузии атомов алюминия в объем материала аморфного кремния. После монтажа и разварки ИС, размещенных на поверхности пластин известной конструкции, удается сравнительно простыми и доступными средствами объединить все ИС в единое функционально законченное устройство, размещенное на едином основании.

Основными недостатками известных конструкций БИС на одной пластине являются: трудности разработки математического обеспечения систем автоматизированного проектирования разводки (САПР); сложности реализации и высокая трудоемкость процесса трассировки; необходимость использования машинных комплексов, обладающих большим объемом памяти и высоким быстродействием; индивидуальность создания программ трассировки в силу непредсказуемости распределения годных ИС или функционирующих фрагментов последних по пластине; высокие производственные затраты, связанные с поддержанием на должном уровне высокого и стабильного процента выхода годных ИС или функционирующих фрагментов последних по пластине; необходимость разработки специальных приемов и методов, позволяющих проводить планаризацию поверхностного рельефа сформированных структур, размещенных на больших площадях; ограниченная номенклатура используемых ИС или других компонентов микроэлектронной аппаратуры (МЭА), что связано с использованием технологий, разработанных специально под конструкцию конкретного базового прибора; низкая степень надежности, связанная с невозможностью выявления потенциально ненадежных приборов в процессе функционального контроля параметров ИС в составе пластин; высокая себестоимость изготовления, связанная с низкой степенью надежности, которая обеспечивается за счет усложнения конструкции в связи с использованием дополнительного резервирования; низкая ремонтоспособность, связанная с необходимостью изготовления дополнительного индивидуального фотошаблона, позволяющего провести ремонт; неудовлетворительные массогабаритные показатели, связанные с необходимостью резервирования и введением дополнительных схем самотестирования; низкая эффективность использования объема материала кристаллоносителя.

Наиболее близким по технической сущности решением является конструкция большой интегральной схемы, описание которой представлено в патентных материалах [2] .

В известной конструкции БИС с целью сокращения длины соединительных проводников, а также расширения номенклатуры применяемых ИС монтаж кристаллов монолитных ИС и других компонентов МЭА производится методом перевернутого кристалла с использованием тел контактирования, являющихся неотъемлемой частью многоуровневой коммутационной системы кристаллоносителя, в качестве основания которого служит пластина монокристаллического кремния n-типа проводимости. При этом рабочие поверхности основания кристаллоносителя ориентированы в направлении кристаллографической плоскости (100), а нижняя часть тел контактирования заглублена в объем материала основания и образует с последним механически прочное соединение типа "ласточкин хвост", чем обеспечивается высокая ремонтоспособность микросборок и МКМ. Тело контактирования выполнено из меди и для обеспечения компенсации механических напряжений, возникающих при проведении процессов монтажа и пайки, нижняя часть тела контактирования отделена от объема материала основания слоями поликристаллического кремния, выполняющего функции демпфирующего элемента конструкции (спейсора). Физический контакт контактных площадок смонтированных кристаллов элементов конструкции и тел контактирования осуществлен методами пайки, что гарантирует высокую надежность микросборок и МКМ.

К числу основных недостатков известной конструкции большой интегральной схемы, принятой за прототип, следует отнести: необходимость прецизионного позицирования кристаллов монтируемых элементов конструкции, что требует использования дорогостоящего и сложного в эксплуатации комплекса оборудования технического зрения или разработки высокопрецизионного комплекта оптического оборудования с большой глубиной резкости и оптического зеркального оборудования; трудности проведения контрольных операций в местах пайки, что требует разработки прецизионного оборудования и использования труда высококвалифицированного технического персонала, имеющего большой опыт практической работы; низкую плотность размещения кристаллов смонтированных компонентов МЭА в силу того, что для монтажа использована только одна сторона основания кристаллоносителя; низкую эффективность использования объема материала основания кристаллоносителя, так как последнее выполняет чисто пассивные функции, является несущим основанием микросборок или МКМ; затруднен процесс отвода выделяемой в процессе работы тепловой энергии, так как смонтированные кристаллы элементов конструкции не имеют непосредственного физического контакта с поверхностью основания кристаллоносителя; затруднен процесс автоматизированного монтажа и сборки кристаллов элементов конструкции, что связано с трудностями разработки специализированного оборудования, в комплект которого входят комплекты оборудования средств технического зрения или комплекты высокопрецизионного оптического оборудования с большой глубиной резкости, а также высококачественное оптическое оборудование, работающее на эффекте зеркального отображения, и специализированное оборудование и приспособления; высокая себестоимость изготовления, связанная с использованием дорогостоящего высокопрецизионного оборудования и труда высококвалифицированного технического и обслуживающего персонала, а также выпуском изделий мелкими сериями.

Вышеперечисленные недостатки известной конструкции большой интегральной схемы, принятой за прототип, существенным образом затрудняют использование известной конструкции в качестве базового конструктивного элемента для создания узлов и блоков, применяемых в конструкциях электронных (ЭНЧ) и электромеханических (ЭМНЧ) наручных часов со встроенным радиопередатчиком, предназначенным для автоматической подстройки времени, персональных компьютеров (ПК), автоматизированных рабочих мест (АРМ) на основе персональных ЭВМ, устройств отображения информации на ЖК-индикаторных панелях и других изделий общепромышленного, бытового и специального назначения, где предъявляются жесткие требования к надежности, потреблению и массогабаритным показателям, а также к быстродействию.

Целью изобретения является повышение плотности размещения элементов конструкции при одновременном повышении надежности устройства за счет более эффективного использования объема материала полупроводникового основания и осуществление возможности автоматизации процессов монтажа элементов конструкции.

Цель достигается тем, что в большой интегральной схеме, содержащей кристаллоноситель, включающий основание, выполненное в виде пластины монокристаллического полупроводникового материала первого типа проводимости, рабочие поверхности которой ориентированы в направлении кристаллографической плоскости (100), и многоуровневую коммутационную систему с телами контактирования, образующими знакоместа для монтируемых методом перевернутого кристалла кристаллов монолитных интегральных схем, устройство содержит дополнительно многоуровневую коммутационную систему с телами контактирования, образующую посредством сквозных токопроводящих каналов, представляющих собой области полупроводникового материала второго типа проводимости, с многоуровневой коммутационной системой, размещенной на противоположной поверхности основания кристаллоносителя, единую коммутационную систему кристаллоносителя, и кристаллодержатели, размещенные на обеих поверхностях основания кристаллоносителя и выполненные из пластин механически прочного монокристаллического полупроводникового материала, рабочие поверхности которых ориентированы в направлении кристаллографической плоскости (100), а коэффициенты термического расширения материалов кристаллодержателей близки по величине к коэффициенту термического расширения материала кристаллоносителя, боковые грани сквозных отверстий кристаллодержателей, конформно воспроизводящих форму и геометрические размеры монтируемых кристаллов элементов конструкции, представляют собой наборы равнобочных трапеций, образованных семействами кристаллографических плоскостей { 111} , причем на каждой поверхности основания кристаллоносителя сформировано не менее четырех направляющих выступов для каждого кристаллодержателя, выполненных в виде усеченных пирамид, боковые грани которых представляют собой наборы равнобочных трапеций, образованных семейством кристаллографических плоскостей { 111} , в объеме материала кристаллодержателей сформированы соответствующие глухие отверстия, конформно воспроизводящие форму и геометрические размеры направляющих выступов основания кристаллоносителя и расположенные непосредственно над последними.

П. 2. Устройство по п. 1, отличающееся тем, что, с целью упрощения конструкции и повышения точности позицирования кристаллодержателей, основанием направляющих выступов кристаллоносителя служит квадрат с длиной стороны основания в 5-10 раз меньше длины основания кристаллодержателя.

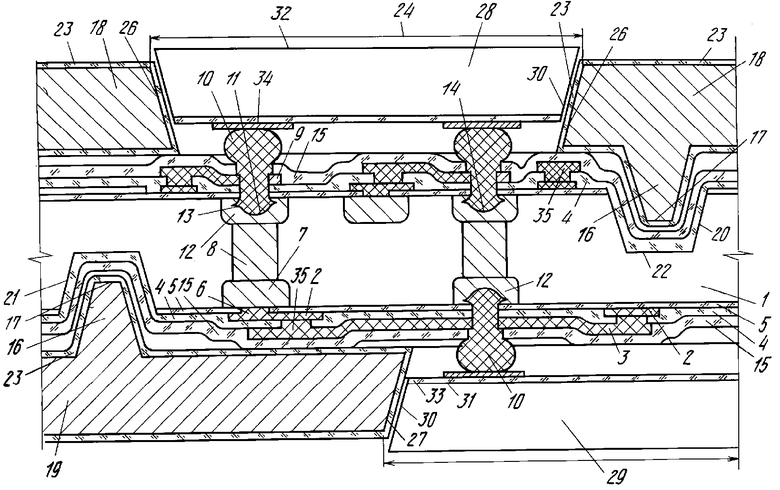

На чертеже представлен поперечный вертикальный разрез структуры большой интегральной схемы.

Большая интегральная схема содержит пластину 1 монокристаллического кремния n-типа проводимости, выполняющую функции основания кристаллоносителя, сигнальные шины первого 2 и второго 3 уровней металлизации, слои межслойного диэлектрика 4, слои изолирующего диэлектрика 5 на поверхности основания кристаллоносителя, контактные окна 6 в слоях изолирующего диэлектрика, диффузионные области 7 и 12 р+-типа проводимости, сквозные токопроводящие каналы 8 р+-типа проводимости, контактные площадки 9, сформированные в верхнем уровне металлизации, тела 10 контактирования, нижние части 11 тел контактирования, полые тела 13, сформированные в объеме материала основания кристаллоносителя, слои поликристаллического кремния 14, слои защитного диэлектрика 15 на поверхности коммутационных систем основания кристаллоносителя, направляющие выступы 16 основания кристаллоносителя, основание 17 направляющего выступа, кристаллодержатели 18 и 19, размещенные с обеих сторон основания кристаллоносителя, глухие отверстия 20 и 21 кристаллодержателей, основание 22 глухого отверстия, слои диэлектрика 23 на поверхности кристаллодержателй, сквозные отверстия 24 и 25 кристаллодержателей, боковые грани 26 и 27 сквозных отверстий кристаллодержателей, кристаллы монолитных ИС 28 и других компонентов МЭА 29, боковые грани 30 кристаллов элементов конструкции, основания 31 и 32 монтируемых кристаллов элементов конструкции, слои защитного диэлектрика 33 на поверхности коммутационных систем монтируемых кристаллов, контактные площадки 34 коммутационных систем монтируемых кристаллов, контактные окна 35 в слоях межслойного диэлектрика.

Далее приведены примеры практической реализации предлагаемой конструкции большой интегральной схемы.

П р и м е р 1. На основании 1 кристаллоносителя, представляющем собой пластину монокристаллического кремния 100 КЭФ 4,5(100)-480, отвечающего требованиям ЕТО. 035.217 ТУ или ЕТО. 035.245 СТУ, рабочие поверхности которой ориентированы в направлении кристаллографической плоскости (100), сформированы многоуровневые коммутационные системы, представляющие собой чередование слоев проводящего материала первого 2 и второго 3 уровней металлизации, в качестве материала которых использованы слои проводящих металлов или силицидов тугоплавких металлов толщиной от 300 нм до 3,0-5,0 мкм, в большинстве практических случаев использования применяют слои меди и алюминия с различными технологическими подслоями, предотвращающими процессы электромиграции и улучшающие адгезионные свойства проводящих металлов, и слоев межслойного диэлектрика 4, в качестве материала которого использованы пленки на основе двуокиси кремния толщиной от 500 нм до 2,5 мкм, а также слоем защитного изолирующего диэлектрика 15, в качестве материала которого использованы слои на основе двуокиси кремния и/или нитрида кремния толщиной от 650 нм до 2,5 мкм. Проводящие шины первого 2 и второго 3 уровней металлизации отделены от материала основания 1 кристаллоносителя слоями 5 изолирующего диэлектрика, представляющего собой слои двуокиси кремния толщиной от 500 нм до 2,5 мкм, в которых методами фотолитографии сформированы контактные окна 6, посредством которых осуществляется контактирование к диффузионным областям 7 и 12 р+-типа проводимости, выполняющих функции приконтактных областей. кремния толщиной от 650 нм до 2,5 мкм. Проводящие шины первого 2 и второго 3 уровней металлизации отделены от материала основания 1 кристаллоносителя слоями 5 изолирующего диэлектрика, представляющего собой слои двуокиси кремния толщиной от 500 нм до 2,5 мкм, в которых методами фотолитографии сформированы контактные окна 6, посредством которых осуществляется контактирование к диффузионным областям 7 и 12 р+-типа проводимости, выполняющих функции приконтактных областей.

В объеме материала основания 1 кристаллоносителя методами электротермодиффузии атомов алюминия сформированы сквозные токопроводящие каналы 8, представляющие собой области монокристаллического кремния р+-типа проводимости с концентрацией атомов легирующей примеси на уровне 8,2 х 1018-6,8 х 1021 см-3 и отделенные от основного материала основания 1 р-n-переходами. При этом сквозные проводящие каналы 8 пронизывают весь объем материала основания 1, выходя непосредственно на приконтактные области 7 и 12 р+-типа проводимости, размещенные на обеих сторонах основания 1 кристаллоносителя, образуя с последними конструктивно единое целое, обеспечивая надежную коммутацию многоуровневых коммутационных систем, расположенных на обеих поверхностях основания, создавая при этом оптимальные условия для реализации возможности параллельной обработки информационных сигналов, что в значительной мере повышает быстродействие, а также способствует расширению функциональных возможностей устройства в целом.

Топологические размеры сквозных проводящих каналов 8 определяются как 40,0 х 40,0 мкм при протяженности, определяемой толщиной исходной пластины монокристаллического кремния 1, которая для пластин 100 КЭФ 4,5(100)-480 определяется в соответствии с требованиями ЕТО. 035.217 ТУ как 450-480 мкм и обеспечивает величину сопротивления каналов на уровне 6,0-10,0 Ом.

В верхнем уровне 3 металлизации многоуровневых коммутационных систем, размещенных на обеих поверхностях основания, сформированы контактные площадки 9, на поверхности которых сформированы объемные тела 10 контактирования, являющиеся неотъемлемой частью многоуровневых систем кристаллоносителя. Нижняя часть 11 тел контактирования заглублена в объем материала основания 1 и образует с последним механически прочное соединение типа "ласточкин хвост" за счет специфической формы, которая представляет собой незавершенный тетрагексаэдр. При этом в объеме материала 12 кремния р+-типа проводимости сформировано полое тело 13, которое конформно воспроизводят форму и геометрические размеры нижней части 11 тела контактирования, а грани, ограничивающие полое тело 13, представляют собой наборы равнобочных треугольников или равнобочных трапеций, образованных семействами кристаллографических плоскостей { 111} . Нижняя часть 11 тела контактирования отделена от объема материала основания 1 слоями поликристаллического кремния 14 р+-типа проводимости. Такая конструкция обеспечивает возможность компенсации механических напряжений, возникающих из-за наличия термических или механических воздействий при проведении процессов монтажа и пайки монтируемых кристаллов элементов конструкции. Слои поликристаллического кремния 14 выполняют функции демпфирующего элемента конструкции (спейсора). Предлагаемая конструкция большой интегральной схемы позволяет не только проводить замену и ремонт вышедших из строя в процессе эксплуатации кристаллов, но и проводить комплексные испытания устройства в целом, выявление потенциально ненадежных компонентов МЭА, а также приборов, характеристики которых не удовлетворяют требованиям расчетных параметров, за счет чего в значительной степени могут быть снижены эксплуатационные расходы.

Поверхности многоуровневых коммутационных систем, размещенных на обеих поверхностях основания 1 кристаллоносителя, защищены слоями изолирующего диэлектрика 15, в качестве материала которого использованы композиции слоев двуокиси кремния и нитрида кремния общей толщиной от 500 нм до 2,5 мкм.

На обеих поверхностях основания 1 сформировано по крайней мере по четыре направляющих выступа 16 для каждого кристаллодержателя, представляющие собой усеченные пирамиды, боковые грани которых представляют собой равнобочные трапеции, образованные семействами кристаллографических плоскостей { 111} , основаниями служат квадраты с длиной стороны а = 40,0 мкм, образованные кристаллографическими плоскостями (100). Это относится к меньшему по площади основанию 17. Высота направляющих выступов 16 может лежать в диапазоне величин от нескольких микрометров до нескольких десятков микрометров, все зависит от назначения данного многокристального модуля (МКМ). Необходимым условием является выполнение соотношения:

Ннап.выступ. = 2,5 Нком.системы, (1) где Ннап.выступ. - высота направляющего выступа основания, мкм;

Нком.системы - общая толщина слоев коммутационной системы, мкм.

На поверхностях основания 1 кристаллоносителя непосредственно на поверхности защитного диэлектрика 15 смонтированы кристаллодержатели 18 и 19, размещенные на обеих поверхностях основания. При этом кристаллодержатели 18 и 19 выполнены из пластин монокристаллического кремния 100 КЭФ 4,5(100)-480, отвечающего требованиям ЕТО. 035.217 ТУ или ЕТО. 035.245 СТУ, рабочие поверхности которых ориентированы в направлении кристаллографической плоскости (100). На поверхностях кристаллодержателей 18 и 19, обращенных непосредственно к поверхностям основания 1, сформированы окна, через которые методами анизотропного травления созданы глухие отверстия 20 и 21, размещенные непосредственно над направляющими выступами 16 основания кристаллоносителя. Глухие отверстия предназначены для размещения направляющих выступов 16 и поэтому конформно воспроизводят форму и геометрические размеры соответствующих направляющих выступов. При этом в силу используемых методов планарной технологии в сочетании с методами анизотропного травления пластин монокристаллического кремния с кристаллографической ориентацией (100) удается не только точно воспроизвести форму и геометрические размеры элементов конструкции 16, 20 и 21, но и с большой точностью воспроизвести местоположение центров соответствующих оснований направляющих выступов 16. Так как вышеперечисленные элементы позицирования получены с использованием методов анизотропного травления пластин монокристаллического кремния с кристаллографической ориентацией (100), то углы, образованные боковыми гранями как направляющих выступов 16, так соответствующих глухих отверстий 20 и 21, совпадают до сотых долей градуса и определяются как 54,75о, в силу чего обеспечивается прецизионность монтажа кристаллодержателей 18 и 19 на поверхность основания 1 кристаллоносителя без использования дорогостоящих высокопрецизионных комплексов технического зрения или оптического оборудования с большой глубиной резкости, а также оптического зеркального оборудования с высокой разрешающей способностью. Таким образом появилась возможность реализации принципов автоматизированного монтажа кристаллодержателей на поверхности основания кристаллоносителя без использования оптического оборудования. При этом направляющие выступы 16 размещаются в объемах, ограниченных боковыми гранями глухих отверстий 20 и 21 кристаллодержателей 18 и 19. На боковых гранях глухих отверстий 20 и 21 сформированы слои диэлектрического материала 23, который защищает и всю остальную поверхность рельефа кристаллодержателя. Толщина этого слоя лежит в пределах от 500 нм до 2,5 мкм, в качестве материала этого слоя использованы слои двуокиси кремния, легированные атомами германия, которые, диффундируя в объем материала слоя 15 изолирующего диэлектрика основания 1 за счет создания легкоплавких стекол, позволяют фиксировать положение кристаллодержателей 18 и 19 относительно поверхности основания кристаллоносителя. В силу того, что и кристаллодержатели 18 и 19 и кристаллоноситель 1 выполнены из одного и того же материала, то проблем согласования составных частей конструкции по значениям коэффициентов термического расширения (КТР) материалов не существует, что в значительной степени гарантирует механическую целостность и надежность конструкции устройства в течение всего срока эксплуатации. Кроме того, за счет чисто механического соединения обеспечивается повышенная механическая прочность конструкции, т. е. за счет увеличения общей толщины конструкции.

В объемах материалов кристаллодержателей 18 и 19 непосредственно над областями знакомест, образуемыми в определенных сочетаниях телами 10 контактирования, сформированы сквозные отверстия 24 и 25, боковые грани 26 и 27 которых представляют собой наборы равнобочных трапеций, образованные семействами кристаллографических плоскостей { 111} . При этом сквозные отверстия 24 и 25 кристаллодержателей 18 и 19 выполняют функции посадочных мест кристаллов, монтируемых методом перевернутого кристалла кристаллов монолитных ИС 28 и других компонентов МЭА 29, обеспечивающих работоспособность устройства в целом. Кристаллы 28 и 29 представляют собой усеченные пирамиды, боковые грани 30 которых представляют собой наборы равнобочных трапеций, образованных семействами кристаллографических плоскостей { 111} , а основания 31 и 32, выполненные в виде четырехугольных прямоугольников, образованы кристаллографическим плоскостями (100). При этом на меньшем по площади основании 31 сформированы физические слои ИС и других компонентов МЭА, в частности слои изолирующего диэлектрика 33 и контактные площадки 34 коммутационных систем монтируемых кристаллов 28 и 29. В качестве материала подложек кристаллов 28 и 29 использованы пластины монокристаллического кремния 100 КЭФ 4,5(100)-480, обладающие коэффициентом термического расширения (КТР), близким КТР материалов кристаллодержателей 18 и 19. В силу этого отпадает необходимость в согласовании всех частей конструкции по КТР, что гарантирует надежность конструкции и ее механическую и конструкционную целостность во время всего срока эксплуатации.

Тела 10 контактирования оказываются размещенными в объемах, ограниченных боковыми гранями сквозных отверстий 24 и 25, тем самым обеспечивается целостность конструкции тел контактирования как во время процессов монтажа кристаллов в сквозные отверстия кристаллодержателей, так и во время проведения операций пайки.

Боковые грани как сквозных отверстий кристаллодержателей, так и соответствующих кристаллов, монтируемых в сквозные отверстия образуют с плоскостями оснований угол наклона, равный 54,75о, что представляет возможность использовать боковые грани сквозных отверстий в качестве направляющих при проведении процессов монтажа кристаллов 28 и 29 в сквозные отверстия 24 и 25. При этом площадь окна сквозного отверстия 24 и 25 кристаллодержателя всегда больше площади основания 31 кристаллов 28 и 29, что позволяет реализовать принципы автоматизированного монтажа кристаллов в сквозные отверстия кристаллодержателей, обеспечивая при этом так называемую "бесшовную" сборку.

Боковые грани 26 и 27 сквозных отверстий 24 и 25 кристаллодержателей 18 и 19 защищены слоями диэлектрического материала 23, легированного атомами германия, что позволяет проводить фиксирование положение кристаллов 28 и 29 в сквозных отверстиях 24 и 25 за счет образования легкоплавких стекол на основе окислов германия.

Контактные площадки 34 коммутационных систем кристаллов 28 и 29 находятся в непосредственном физическом контакте с верхними частями тел 10 контактирования, образуя с последними конструктивно единое целое и обеспечивая надежный электрический контакт соответствующих контактных площадок 34 с контактными площадками 9 объединенной коммутационной системы кристаллоносителя. За счет протекания процессов пайки образуется единая электропроводящая система, объединяющая коммутационные системы всех смонтированных кристаллов в единую коммутационную систему кристаллоносителя, за счет такого объединения получено новое функционально законченное устройство ИЭТ и РЭА, размещенное на едином основании 1 с расширенными функциональными возможностями и новыми потребительскими качествами: возможностью реализации параллельной обработки информационных сигналов и двухсторонним монтажом кристаллов монолитных ИС.

П р и м е р 2. Конструкция БИС аналогична конструкции БИС, описание которой представлено в материалах примера 1, за исключением того, что в качестве материала подложек монолитных ИС 28 использованы пластины полупроводниковых материалов с кристаллической решеткой типа алмаза, рабочие поверхности которых ориентированы в направлении кристаллографической плоскости (100), например германий, арменид галлия и т. п.

П р и м е р 3. Конструкция БИС аналогична конструкции БИС, описание которой представлено в материалах примера 1, за исключением того, что в качестве материала подложек монолитных ИС 28 наряду с пластинами монокристаллического кремния используются пластины других полупроводниковых материалов, имеющих кристаллическую решетку типа алмаза, и рабочие поверхности которых ориентированы в направлении кристаллографической плоскости (100).

При этом линейные соотношения предлагаемой конструкции большой интегральной схемы связаны соотношениями:

Ннап.выступ. = 2,5 Нком.системы.; (1)

Нгл.отвер. = Нком.системы + Ннап.выступ. +

+ Н д/сл.23; (2)

Iкр = Iкр.дер.- 1,41(Нкр.дер. - Нтелаконтак.), (3) где Ннап.выступ. - высота направляющего выступа основания, мкм;

Нком.системы - общая толщина слоев коммутационной системы, сформированной на одной из поверхностей основания, мкм;

Нгл.отвер. - глубина глухого отверстия кристаллодержателя, мкм;

Нд/сл.23 - толщина слоя защитного диэлектрика на поверхности рельефа кристаллодержателя, мкм;

Iкр - топологический размер кристалла монтируемого элемента конструкции, мкм;

Iкр.дер. - топологический размер окна сквозного отверстия кристаллодержателя, мкм;

Нкр.дер. - толщина пластины кристаллодержателя, мкм;

Нтелаконтак. - высота тела контактирования кристаллоносителя, мкм.

Большая интегральная схема предлагаемой конструкции работает следующим образом.

По сигнальным шинам первого 2 и второго 3 уровней металлизации коммутационной системы кристаллоносителя, а также по областям токопроводящих каналов 8 р+-типа проводимости информационные сигналы с внешнего устройства подаются через диффузионные шины 7 и 12 р+-типа проводимости и тела 10 контактирования многоуровневой коммутационной системы кристаллоносителя на контактные площадки 34 коммутационных систем, смонтированных в сквозные отверстия 24 и 25 кристаллодержателей 18 и 19, размещенных на обеих поверхностях основания 1 кристаллоносителя, обрабатываются и через контактные площадки 34 кристаллов 28 и 29, тела 10 контактирования, сквозные проводящие каналы 8 и сигнальные шины 2 и 3 коммутационной системы кристаллоносителя поступают на внешние контактные площадки устройства, скоммутированные с внешним устройством.

Конструкция большой интегральной схемы, в технологическом цикле изготовления которой широко использованы приемы и методы планарной технологии, найдет широкое применение при создании узлов и блоков ИЭТ и РЭА повышенной группы сложности с расширенными функциональными возможностями, улучшенными массогабаритными показателями, повышенной надежностью и расширенным динамическим диапазоном рабочих частот в производстве электромеханических, электронных наручных часов с автоматической подстройкой времени, в производстве устройств отображения на основе ЖК-индикаторных панелей, в производстве высокостабильных источников вторичного питания для средств вычислительной техники, в производстве блоков средств вычислительной техники, в производстве автоматизированных рабочих мест (АРМ) на основе персональных ЭВМ, в производстве средств обработки и передачи информации, бортовых систем летательных аппаратов и многих других приборах и устройствах.

Использование предлагаемой конструкции большой интегральной схемы по сравнению с конструкцией большой интегральной схемы, принятой за прототип, позволяет получать следующие преимущества: позволяет расширить функциональные возможности устройства за счет повышения плотности размещения кристаллов элементов конструкции, а также за счет реализации принципов параллельности обработки информационных сигналов; позволяет повысить плотность размещения элементов МЭА за счет использования обеих поверхностей основания кристаллоносителя; позволяет реализовать принципы автоматизированного монтажа элементов конструкции за счет использования элементов конструкции, выполняющих функции направляющих и фиксирующих узлов (направляющие выступы и глухие отверстия, кристаллы монолитных ИС и сквозные отверстия); проводить в автоматическом режиме процессы монтажа кристаллов монолитных ИС, а также кристаллодержателей на поверхность кристаллоносителя без использования высокопрецизионного и дорогостоящего оборудования технического зрения или оптического оборудования с большой глубиной резкости; повысить надежностные характеристики устройства за счет обеспечения точного позицирования кристаллов монолитных ИС в сквозных отверстиях кристаллодержателей и кристаллодержателей на поверхности основания кристаллоносителя, обеспечиваемых использованием процессов фотолитографической обработки и анизотропного травления пластин монокристаллического кремния; повысить механическую и конструктивную прочность устройства за счет увеличения общей толщины элементов конструкции, а также за счет специфических особенностей конструкции, использующей сочетание направляющих выступов и соответствующих глухих посадочных мест, сформированных в разных элементах конструкции составного кристаллоносителя; повысить надежность многокристальной сборки за счет повышения механической прочности конструкции, а также за счет использования материалов с близкими значениями КТР и разделения функций между составными элементами конструкции устройства; исключает практически полностью вероятность нарушения целостности конструкции тел контактирования за счет размещения последних в объемах, ограниченных боковыми гранями сквозных отверстий кристаллодержателей; улучшить условия работы монолитных ИС за счет улучшения условий теплоотвода; повысить эффективность использования объема материала полупроводникового основания за счет формирования в последнем сквозных проводящих каналов; впервые появилась возможность интеграции на уровне устройства; появилась возможность создания безотходного производства полупроводниковых приборов с использованием отходов производства исходных пластин и монолитных полупроводниковых приборов. (56) 1. Заявка Японии N 59-43823, кл. Н 01 L 21/82, 1984.

2. Авторское свидетельство СССР N 1524743, кл. Н 01 L 25/04, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОЛЬШАЯ ИНТЕГРАЛЬНАЯ СХЕМА (ЕЕ ВАРИАНТЫ) | 1991 |

|

RU2006991C1 |

| БОЛЬШАЯ ИНТЕГРАЛЬНАЯ СХЕМА | 1990 |

|

RU2068602C1 |

| ЭЛЕМЕНТ ПАМЯТИ | 1992 |

|

RU2018994C1 |

| ЗОНДОВАЯ ГОЛОВКА | 1990 |

|

RU2035131C1 |

| Катушка индуктивности | 1991 |

|

SU1825433A3 |

| Катушка индуктивности | 1991 |

|

SU1836754A3 |

| МИКРОКОНТАКТ ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА И МАССИВ МИКРОКОНТАКТОВ | 2018 |

|

RU2713908C2 |

| Катушка индуктивности | 1991 |

|

SU1819357A3 |

| ЗЕРКАЛО | 1995 |

|

RU2083517C1 |

| МЕДИЦИНСКИЙ ОПТИЧЕСКИЙ ИНСТРУМЕНТ | 1999 |

|

RU2160036C1 |

Применение: изобретение относится к микроэлектронике и может быть использовано при производстве полупроводниковых интегральных схем, больших интегральных схем, сверхбыстродействующих интегральных схем, а также для создания многокристальных модулей и других гибридных микросборок. Сущность изобретения: большая интегральная схема содержит основание кристаллодержателя, выполненное из полупроводникового монокристаллического материала с кристаллографической ориентацией (100), на обеих сторонах которого смонтированы многоуровневые коммутационные системы, снабженные телами контактирования, которые в определенных сочетаниях образуют знакомства для монтируемых методом перевернутого кристалла монолитных ИС и других компонентов микроэлектроники. На поверхности основания кристаллодержателя смонтированы кондукторы, представляющие собой пластины монокристаллического полупроводникового материала с кристаллографической ориентацией (100). Основание как кристаллодержателя, так и кондуктора имеет соответствующие выступы и глухие посадочные отверстия, которые конформно воспроизводят форму и размеры направляющих выступов, за счет чего обеспечивается прецизионный монтаж кондукторов на поверхность основания. В объеме материала кондукторов сформированы сквозные отверстия, боковые грани которых представляют собой наборы равнобочных трапеций, образованных кристаллографическими плоскостями { III} и служащих в качестве направляющих при монтаже кристаллов монолитных интегральных схем, имеющих форму усеченных пирамид, боковая поверхность которых также представляет семейство кристаллографических плоскостей { III} , в сквозные отверстия кондукторов. 3 с. и 3 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-01-30—Публикация

1991-01-22—Подача