Область техники

Изобретение относится к области выполнения межсоединений при сборке электронных устройств, в т.ч. многокристальных модулей, микромодулей, печатных схем.

Предшествующий уровень техники

Известны разнообразные микроконтакты и массивы микроконтактов, позволяющие изготавливать микросборки из разных электронных элементов в разнообразных сочетаниях: например, многокристальные модули, сборки интегральных микросхем и/или дискретных элементов с использованием или без использования коммутационных средств (коммутационных, монтажных, печатных плат, гибких печатных плат, а также шлейфов и др.).

Известны, например, микроконтакты и массивы микроконтактов на микроштырьковых или на микросферических элементах (BGA - ball grid array) из припоя (US 5291062, US 20030146506, US 6359790, US 7786591, US 9640513).

Недостатком их является сложность совмещения, низкая прочность соединения, высокие требования к условиям монтажа (температура, атмосфера) и необходимость использования дорогого оборудования.

Известен массив из микроконтактов (полезная модель RU 154339), выполненных с возможностью осуществления межсоединений, каждый из которых содержит плоскую контактную площадку на одной из монтируемых деталей и контактную площадку, выполненную во впадине глубиной 15-20 мкм во второй монтируемой детали, у которых прилегающие к контактным поверхностям области покрыты диэлектриком из нитрида титана. Отмечено, что при изготовлении микроконтактов в монокристаллическом кремнии целесообразно использование кремниевых подложек ориентации (100), т.к. при травлении получаются впадины, угол наклона стороны которых к вертикали составляет 54°74', что исключает разрывы металлизации и позволяет применять конформные методы напыления (магнетронное, планетарное и т.п.).

Недостатком такого массива микроконтактов является необходимость использования шариков припоя, необходимость установки их по трафарету на контактных площадках плоской детали и необходимость предварительной пайки, что усложняет монтаж и понижает надежность электрического соединения, особенно при большом количестве контактов в массиве. Если же заполнять шариками припоя сначала впадины, то возрастает сложность совмещения монтируемых деталей. Другим недостатком, вызванным необходимостью использования шариков припоя, является сложность выполнения в составе одного массива контактов с разными площадями поперечного сечения.

Известны также микроконтакты, содержащие помимо контактных площадок на монтируемых деталях дополнительные элементы, препятствующие замыканию соседних микроконтактов и облегчающие совмещение при монтаже, например, промежуточный диэлектрический слой с металлизированными сквозными отверстиями, в которые при монтаже должны попадать выступы, выполненные на контактных площадках монтируемых деталей (RU 2134498, RU 2374793, WO 0035257).

Недостатком их является значительное усложнение как конструкции, так и технологии, а также низкая универсальность.

Известны также монтажные средства, включающие микроконтакты, выполненные для отвода тепла со свободных от электронных компонентов участков поверхности монтируемого элемента (US 7960827).

Недостатком таких средств является сложность, неуниверсальность и необходимость наличия на поверхности монтируемого элемента специально оставленных пассивных участков.

Раскрытие изобретения

Задачи, на решение которых направлено предполагаемое изобретение:

- повышение точности совмещения при монтаже и увеличение, благодаря этому, качества, плотности и скорости монтажа;

- уменьшение минимального расстояния между соседними контактами и увеличение, благодаря этому, возможной степени интеграции и плотности монтажа;

- улучшение теплоотвода, позволяющее увеличить степень интеграции и плотности монтажа, а также улучшить тепловые характеристики;

- повышение механической прочности контактного узла, позволяющее повысить надежность узла,

- упрощение автоматизации монтажа.

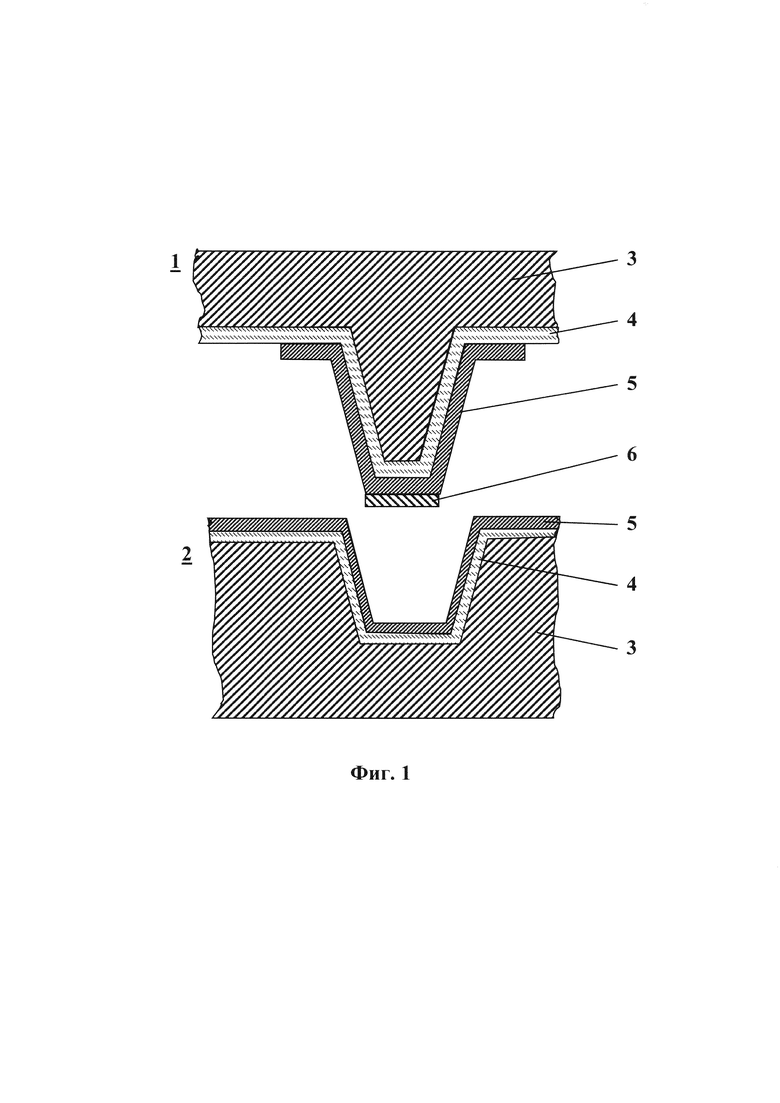

Поставленные задачи решаются тем, что предложен микроконтакт для поверхностного монтажа с контактными площадками на поверхности монтируемых деталей, выполненными с возможностью формирования проводящих межсоединений, который содержит объемные элементы контактирования в виде выступа и ответного ему углубления в объеме материала монтируемых деталей, причем углубление вмещает выступ частично или полностью, выступ и ответное ему углубление выполнены в виде усеченных или неусеченных конусов или пирамид. Контактные площадки могут быть выполнены из одного или нескольких слоев из разных или одинаковых проводящих материалов и/или с разной геометрией, причем количество и материалы слоев на выступе и углублении могут быть одинаковыми или разными. Проводящие слои контактных площадок могут покрывать поверхности выступов и углублений полностью или частично. Контактные площадки могут содержать и дополнительные или вспомогательные слои. Дополнительными и/или вспомогательными слоями могут быть, порознь или в любых сочетаниях и в любом количестве, диэлектрические, проводящие, буферные, переходные, согласующие, проводящие, изолирующие, защитные, легкоплавкие, тугоплавкие и иные слои, в том числе слои из материала припоя.

Одним из вариантов предлагаемого изобретения является микроконтакт, у которого привершинная (расположенная в области вершины) часть выступа повторяет форму и размеры всего углубления или его приповерхностной части, т.е. при совмещении вершинная часть выступа полностью заполняет углубление или его приповерхностную часть. Примеры, не исчерпывающие, однако, этого варианта:

- выступ и углубление имеют одинаковую коническую, в частности, пирамидальную, форму, но высота выступа больше глубины углубления или равна ей;

- углубление имеет форму усеченного конуса, в частности, усеченной пирамиды, (с большим основанием наружу), совпадающего по форме с привершинной частью выступа;

- выступ имеет форму сегмента сферы, а углубление - форму сегмента сферы того же радиуса, но с меньшей или той же высотой сегмента сферы.

В варианте изобретения глубина углубления микроконтакта меньше высоты выступа микроконтакта на заданную величину h, где h - требуемый по каким-либо причинам минимальный локальный или общий зазор между монтируемыми деталями в области контакта. Например, зазор может быть необходим из-за рельефа поверхности монтируемых деталей, для циркуляции хладагента, для заполнения компаундом и т.п.

У разных микроконтактов форма элементов, выступа и углубления, может отличаться, например, у одного из множества контактных пар элементы конические, у другого множества - в виде сегментов сферы, у одного привершинная часть выступа заполняет углубление полностью, а у другого - частично, и т.д.

При выполнении выступа и/или углубления микроконтакта из монокристаллического материала или в слое монокристаллического материала, например, кремния, предпочтительной является форма пирамиды или усеченной пирамиды. Технологически такие пирамиды, выступы и углубления, легче выполнить, благодаря наличию преимущественных направлений травления - грани пирамид при этом соответствуют определенным кристаллографическим плоскостям материала.

Проводящий слой на всей или на части поверхности одного или обоих элементов микроконтакта может быть выполнен из материала, являющегося припоем, пригодным для спайки элементов микроконтакта. Если контактная площадка одного или обоих элементов контакта выполнена многослойной, то из материала припоя (например, припоя на основе индия) может быть выполнен внешний слой (например, толщиной от 0,3 мкм до 3,0 мкм) на одном или обоих элементах. Возможны различные варианты, в том числе:

- проводящий слой на поверхности обоих элементов выполнен из материала припоя;

- проводящий слой выполнен из припоя только на одном из элементов микроконтакта (выступе или углублении), а на втором элементе выполнен из проводящего материала, не являющегося в данном применении припоем;

- оба элемента микроконтакта имеют проводящие покрытия из материала (материалов), не являющегося припоем, но на одно из них или на оба нанесен слой припоя.

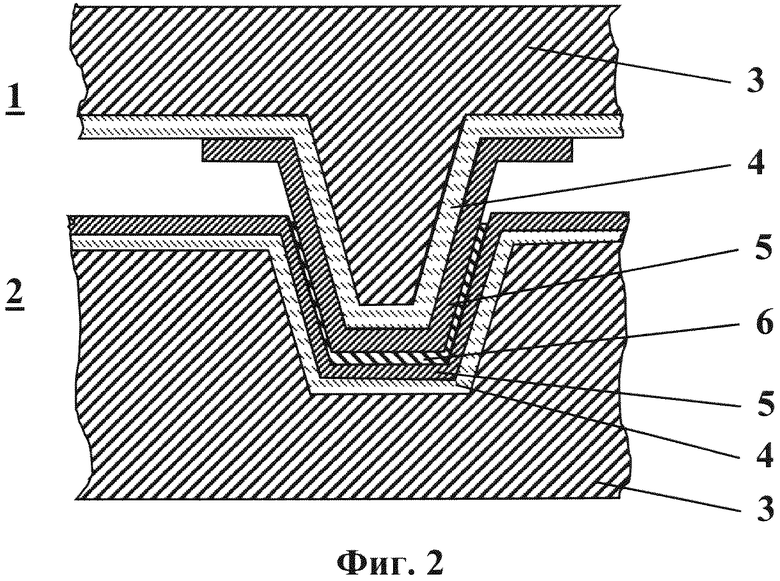

Для решения поставленных задач предложен также массив микроконтактов для поверхностного одностороннего или двухстороннего монтажа, состоящий из множества предлагаемых и описанных выше микроконтактов, элементы которых выполнены на одной или обеих сторонах монтируемых деталей. Монтируемыми деталями могут быть в произвольных сочетаниях кристаллы микросхем, монтажные платы и шлейфы, в том числе и гибкие, и другие детали.

Предлагается также вариант массива микроконтактов, элементы которого выполнены на двух или более микросхемах и/или монтажных платах, а ответные им элементы выполнены на одной общей монтажной плате с одной или обеих ее сторон. Этот вариант предназначен для монтажа на одной печатной плате ряда деталей - микросхем, сборок микросхем, дискретных элементов, других печатных плат в любых сочетаниях на одной или обеих сторонах печатной платы.

Массив микроконтактов, в варианте, может содержать микроконтакты, отличающиеся друг от друга формой или размерами элементов. Например, для шин питания и общих шин могут быть использованы микроконтакты большего размера, т.е. с большей площадью, контактных площадок, чем для сигнальных шин. Оптимальная форма элементов микроконтакта, углублений и выступов, для контактов больших площадей может значительно отличаться от формы элементов для микроконтакта с малой площадью контакта, например, соотношением площади и глубины (высоты).

Предлагается также массив микроконтактов, у которого выступ каждого i-го микроконтакта выполнен больше, чем глубина ответного углубления, на величину hi, так чтобы минимальный размер зазора между монтируемыми деталями составлял не менее h0, где h0 - минимальный зазор, необходимый для обеспечения циркуляции хладагента или для введения компаунда между смежными поверхностями монтируемых деталей. Например, из сложного рельефа поверхности микросхемы или печатной платы расстояние между элементами отдельных микроконтактов могут отличаться, поэтому выступы предлагается делать разной длины, так, чтобы обеспечить между монтируемыми деталями зазор, необходимый для тех или иных целей, в т.ч. для снижения взаимных наводок, для циркуляции хладагента или введения герметика.

Краткое описание чертежей

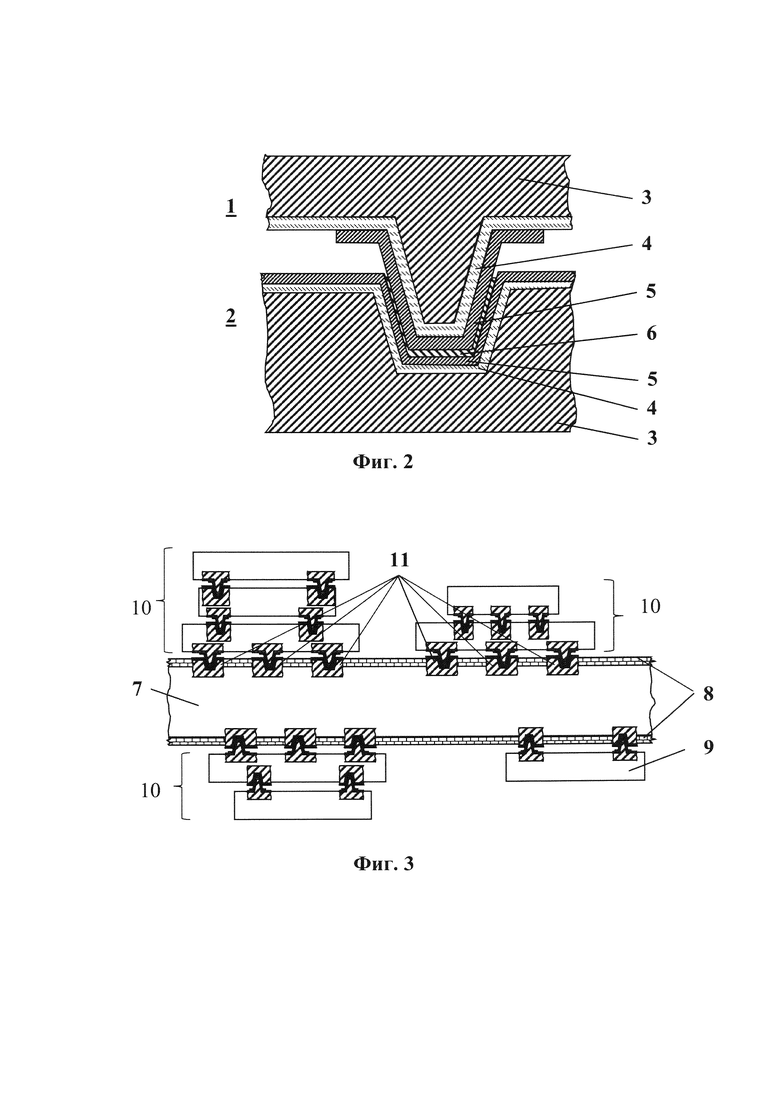

На фигуре 1 схематично (без общеизвестных подробностей) показаны сечения элементов одного из вариантов предлагаемого микроконтакта, выполненного в объеме кремния, на фигуре 2 показано сечение микроконтакта после спайки, на фигуре 3 показан в условном виде пример массива микроконтактов в составе сборки на кремниевой коммутационной плате. Цифрами обозначены:

1 - первый элемент микроконтакта - выступ;

2 - второй элемент микроконтакта - углубление;

3 - пластина монокристаллического кремния, в объеме которого выполнены элементы микроконтакта;

4 - слой (слои) диэлектрика (SiO2);

5 - слой (слои) проводящего материала;

6 - материал припоя;

7 - кремниевая печатная плата;

8 - слой межсоединений;

9 - кристалл микросхемы (чип);

10 - сборки микросхем;

11 - массив микроконтактов (обозначен только один из изображенных).

Лучший вариант осуществления изобретения (Вариант (варианты) осуществления изобретения)

Примером конкретного исполнения могут служить микроконтакты или массивы микроконтактов, элементы которых, выступы и впадины, выполнены заодно с материалом монтируемых деталей. В случае использования предлагаемых микроконтактов для сборки деталей, выполненных из кремния, проводящие слои, служащие контактными площадками, могут быть выполнены из того же материала, что и дорожки межсоединений, например, в виде слоев меди, алюминия, силицидов тугоплавких и благородных металлов толщиной порядка 1,5-3,0 мкм, покрытых, например, слоем легкоплавкого бессвинцового припоя на основе индия толщиной от 0,12 мкм до 1,0 мкм, размещаемых на поверхностях описанных объемных элементов контактирования высотой (глубиной) до 60 мкм.

Массивы элементов микроконтактов для изготовления сборок из кристаллов могут быть выполнены на одной или обеих сторонах кристаллов и могут содержать до порядка тысячи контактов на 1 мм2 поверхности.

При сложном рельефе поверхности кристалла вершины выступов микроконтактов должны находиться на величину порядка h0=3 мкм выше максимально выступающих частей кристалла, что определяется сборочными допусками. Для обеспечения продувки зазора между кристаллами хладагентом выбирают h0>10 мкм.

Для монтажа кристаллов на общей плате массив микроконтактов на кристаллах выполняют в виде массивов элементов на кристаллах и соответствующих им по расположению (топологии) элементов на монтажной плате. В случае применения монтажных плат из кремния, например, элементы микроконтактов на них выполнят по той же технологии, что для кристаллов.

Преимущество предлагаемого изобретения наиболее полно реализуются в варианте, пример которого изображен на фигуре 3. Микроконтакты в этом варианте выполнены в объеме материала подложки микросхем и печатной платы или печатных плат, которых тоже может объединяться несколько с помощью тех же предлагаемых микроконтактов. При выполнении печатной платы из кремния повышается эффективность теплоотвода от микросхем и сборок микросхем, благодаря конструкции микроконтактов, обеспечивающих большую площадь поверхности теплового контакта, допускающих выполнение элементов микроконтактов в областях наибольшего выделения тепла в микросхемах, а также благодаря большой теплопроводности кремния. При наличии зазоров между смонтированными деталями создаются возможности для эффективного охлаждения или эффективной термостабилизации собранного узла прокачкой жидкого или газообразного хладагента.

Коммутационные платы на основе кремния позволяют практически идеально согласовать термические коэффициенты расширения (ТКР) платы и кремниевых кристаллов, монтируемых на них, что позволяет уменьшить допуски на компенсации ТКР между кристаллом и платой, а при использовании монтажа кристаллов методом перевернутого кристалла существенного увеличить плотность монтажа.

Промышленная применимость

Промышленная применимость основана на использовании хорошо освоенных технологических приемов, требуемых для изготовления предлагаемых микроконтактов, упрощения, ускорения и повышения качества сборки, улучшения условий для автоматической сборки и на других преимуществ использования предлагаемых микроконтактов.

Применение предлагаемого изобретения в микроэлектронной промышленности не только не требует заметного усложнения хорошо отработанных технологий, ни и существенно упрощает их при монтаже.

Преимущества предложенных контактов:

- легкое совмещение - совмещение сопрягаемых деталей не требует высокопрецизионного оборудования средств технического контроля, причем степень упрощения совмещения регулируется выбором размеров элементов предлагаемых контактов;

- механическая прочность (вибростойкость, предельные ускорения, изгибы, деформации) - капиллярное затягивание припоя в боковые зазоры между элементами контакта, которые малы и составляют порядка 0,01-0,04 мкм, приводят, например, для припоя индия при температуре больше 450°C к формированию моноблочной структуры узла контактирования и к повышению надежностных характеристик;

- универсальность (возможны, непример, разные по площади контакты в одном массиве),

- контакт осуществим практически с любой, лицевой или оборотной, стороной детали,

- создают дополнительные возможности, например, обеспечение прокачки хладагента между смонтированными деталями,

- практическое исключение замыканий,

- возможность повышения плотности монтажа и степени интеграции,

- улучшенный теплоотвод за счет большей площади контакта - (площадь поверхности теплового контакта больше площади основания пирамиды за счет боковых поверхностей);

- эффективность теплоотвода, благодаря «адресности» теплоотвода, т.е. возможности располагать элементы микроконтакта вблизи источников тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| Микроконтакт для фотоприемной гибридной микросхемы | 2016 |

|

RU2621889C1 |

| БОЛЬШАЯ ИНТЕГРАЛЬНАЯ СХЕМА | 1990 |

|

RU2068602C1 |

| ТРЕХМЕРНОЕ ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488913C1 |

| МНОГОКРИСТАЛЬНАЯ МИКРОСХЕМА | 2017 |

|

RU2653183C1 |

| МОНТАЖНАЯ ПЛАТА С ЭЛЕКТРИЧЕСКИМИ И ОПТИЧЕСКИМИ МЕЖСОЕДИНЕНИЯМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2577669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2024 |

|

RU2830562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЕРТИКАЛЬНЫХ КОНТАКТНЫХ СТРУКТУР НА ПОЛУПРОВОДНИКОВЫХ ПЛАСТИНАХ ИЛИ ПЕЧАТНЫХ ПЛАТАХ | 2015 |

|

RU2600514C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА | 2013 |

|

RU2635338C2 |

| МИКРОСХЕМА С ОПТОВОЛОКОННЫМИ МНОГОКОНТАКТНЫМИ СОЕДИНЕНИЯМИ | 2007 |

|

RU2350054C2 |

Изобретение относится к области выполнения межсоединений при сборке электронных устройств, в том числе многокристальных модулей, микромодулей, печатных схем. Технический результат - повышение точности совмещения при монтаже с увеличением качества, плотности и скорости монтажа, уменьшение минимального расстояния между соседними контактами с увеличением возможной степени интеграции и плотности монтажа, улучшение теплоотвода, повышение механической прочности контактного узла, повышение надежности узла, упрощение автоматизации монтажа. Достигается тем, что микроконтакт для поверхностного монтажа деталей из кремния с образованием проводящего межсоединения содержит объемные элементы контактирования в виде выступа и ответного ему углубления в объеме материала монтируемых деталей. Причем углубление вмещает выступ частично или полностью. Выступ и ответное ему углубление выполнены в виде усеченных или неусеченных конусов, или пирамид с контактными площадками из одного или нескольких одинаковых, или отличающихся проводящих слоев, покрывающих их поверхность полностью или частично. Предложены массивы из таких микроконтактов, повышающие точность и надежность сборки и обеспечивающие прокачку хладагента. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Микроконтакт для поверхностного монтажа деталей из кремния с образованием проводящего межсоединения, отличающийся тем, что содержит объемные элементы контактирования в виде выступа и ответного ему углубления в объеме материала монтируемых деталей, причем углубление вмещает выступ частично или полностью, выступ и ответное ему углубление выполнены в виде усеченных или неусеченных конусов или пирамид с контактными площадками из одного или нескольких одинаковых или отличающихся проводящих слоев, покрывающих их поверхность полностью или частично.

2. Микроконтакт по п. 1, отличающийся тем, что привершинная часть выступа повторяет форму и размеры всего углубления или его приповерхностной части.

3. Микроконтакт по п. 1, отличающийся тем, что внешний или единственный проводящий слой на всей или на части поверхности одного или обоих элементов микроконтакта выполнен из материала, являющегося припоем.

4. Микроконтакт по п. 1, отличающийся тем, что глубина углубления микроконтакта, частично вмещающего ответный выступ, меньше высоты выступа на величину h, где h - минимальный зазор, или определяемый сборочным допуском, или необходимый для обеспечения циркуляции хладагента, или для введения герметика, или для снижения взаимных наводок.

5. Массив микроконтактов для поверхностного монтажа, отличающийся тем, что содержит множество микроконтактов по п. 1, элементы которых, выступы и ответные им углубления выполнены на одной или обеих сторонах монтируемых деталей, которыми могут быть дискретные компоненты, или/и микросборки, или/и монтажные платы, с возможностью совмещения с ответными им элементами на других деталях, причем выступ каждого контакта имеет высоту, превышающую глубину ответного ему углубления на заданную величину hi≥h0, где ho - минимальный зазор, или определяемый сборочным допуском, или необходимый для обеспечения циркуляции хладагента, или для введения герметика, или для снижения взаимных наводок и при сложном рельефе кристалла вершины выступов микроконтактов находятся выше максимально выступающих частей кристалла на величину не менее h0.

6. Массив микроконтактов по п. 5, отличающийся тем, что элементы разных микроконтактов выполнены одинаковых и/или разных форм и размеров.

| Способ изготовления микроконтактов | 2017 |

|

RU2655953C1 |

| УСТРОЙСТВО РАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ, МОДУЛЕЙ И БЛОКОВ ЭЛЕКТРОННОЙ АППАРАТУРЫ ("МОЛНИЯ" ЗЛАЧЕВСКОГО) | 1993 |

|

RU2092985C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ РЕЛЬЕФНЫХ ПЕЧАТНЫХ ПЛАТ ДЛЯ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2496286C1 |

| ПЛАСТИНЧАТЫЙ ДИОД | 2000 |

|

RU2212079C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2020-02-11—Публикация

2018-11-23—Подача