Изобретение относится к ремонту запорной арматуры и может быть использовано для газовой, нефтяной, химической, энергетической и угольной промышленности.

Известны способы восстановления запорного узла клиновых задвижек, заключающиеся в том, что поврежденные рабочие поверхности клина и седел наплавляются защитными сплавами и затем механически обрабатываются по технологии завода-изготовителя арматуры (1), либо механически обрабатываются до устранения следов повреждений непосредственно в корпусе задвижки с применением дорогостоящего прецизионного оборудования (2).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пригонки деталей запорного узла в задвижке клиновой с вварными уплотнительными кольцами, заключающийся в том, что между корпусом и буртом уплотнительного кольца устанавливается компенсационно-уплотнительная прокладка, выполненная из вязкого материала, для обеспечения равномерной усадки сварного шва (3).

Недостаток способа заключается в повышенной трудоемкости пригонки деталей запорного узла внутри корпуса. Технический результат изобретения заключается в пригонке клина и седел вне корпуса запорного узла.

Этот результат достигается тем, что в способе восстановления запорного узла, заключающемся в пригонке взаимного расположения рабочих поверхностей клина и седел с последующей фиксацией седел друг относительно друга в запорном узле, согласно изобретению, пригонка клина и седел осуществляется вне корпуса запорного узла по максимальному размеру образующей седла до рабочей поверхности клина.

Кроме того, в указанном способе, согласно изобретению, фиксация седел относительно клина осуществляется развальцовкой или вклеиванием.

В способе, согласно изобретению, пригонку взаимного расположения рабочих поверхностей клина и седел в запорном узле осуществляют на устройстве, содержащем подвижную и неподвижную опоры, в которых выполняют гнезда под седла.

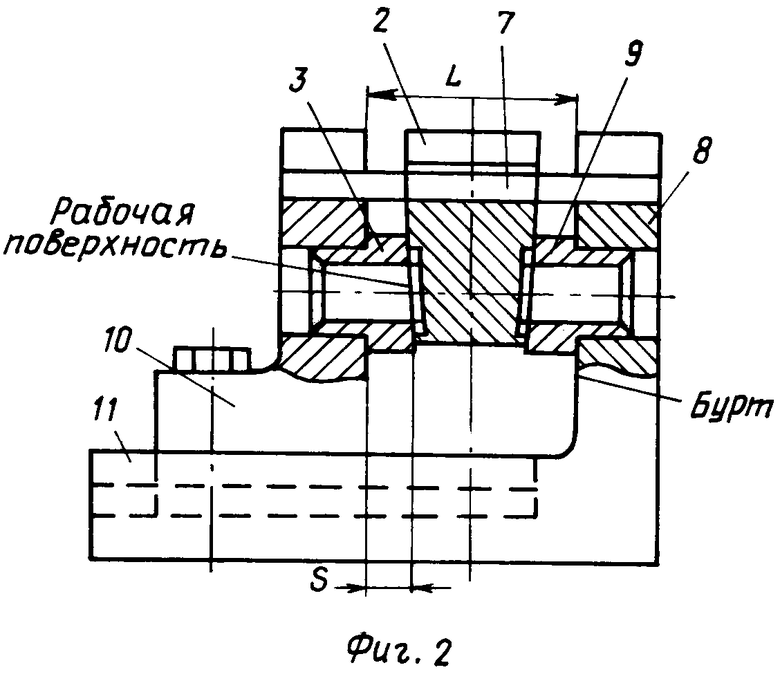

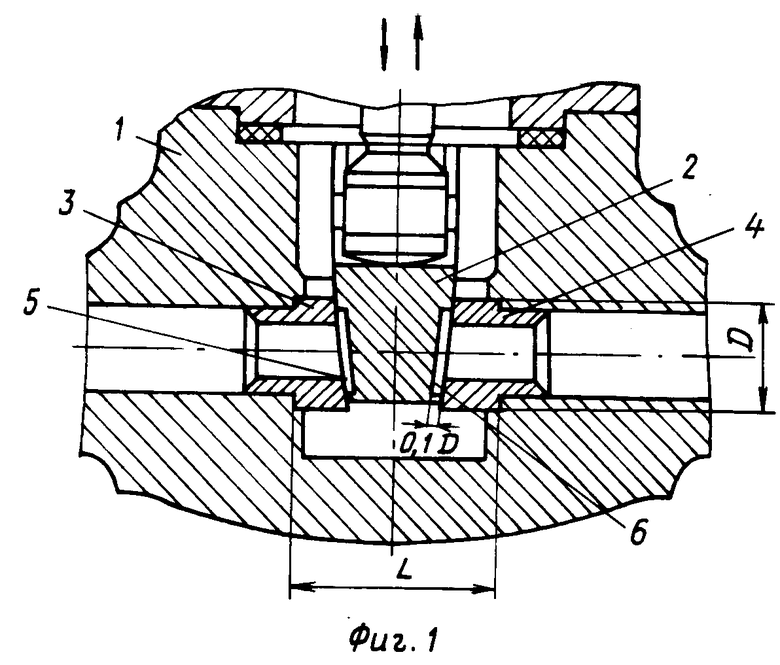

На фиг. 1 схематически изображен запорный узел в корпусе в закрытом состоянии; на фиг. 2 - устройство для пригонки взаимного расположения рабочих поверхностей клина и седел.

Заявляемый способ осуществляется следующим образом. Отказавший запорный узел разбирается, из корпуса 1 извлекают клин 2 и седла 3, 4. На рабочих поверхностях поврежденного клина выполняются глухие цилиндрические гнезда диаметром Д не менее наружного диаметра рабочей поверхности седла, дно которых параллельно соответствующим рабочим поверхностям клина. При этом глубина гнезд составляет 0,1 Д. В гнезда устанавливаются с необходимым зазором специально изготовленные цилиндрические или кольцевые вставки 5, 6. Поврежденные седла заменяются вновь изготовленными. Гнезда под седла в корпусе растачиваются. Вновь изготовленные седла устанавливаются в устройстве вне корпуса запорного узла, где осуществляется пригонка взаимного расположения рабочих поверхностей клина и седел. После пригонки седла 3, 4 устанавливаются в гнезда корпуса 1. В гнезда клина 2 наносится эпоксидный компаунд и устанавливаются цилиндрические или кольцевые вставки 5, 6. Седла 3, 4 фиксируются друг относительно друга при закрытом положении клина 2 развальцовкой или вклеиванием.

Способ реализуется на устройстве, схематически изображенном на фиг. 2. Устройство для пригонки взаимного расположения рабочих поверхностей клина и седел содержит плиту 7, снабженную прямолинейной направляющей скольжения и неподвижной опорой 8. В неподвижной опоре 8 имеется гнездо под седло 9. В подвижной опоре 10 с фиксатором имеется гнездо под седло 3. Гнезда подвижной 10 и неподвижной 8 опор аналогичны гнездам в корпусе запорного узла (фиг. 1). Клин 2 с цилиндрическими или кольцевыми вставками вертикально установлен между седлами 3, 4. В пазах, выполненных в верхней части подвижной 10 и неподвижной 8 опор, установлена съемная призматическая направляющая 11.

Устройство работает следующим образом. Подвижная опора устанавливается и фиксируется так, чтобы базовое расстояние L между упорными буртами опор 8 и 10 было равно аналогичному фактическому расстоянию L (см. фиг. 1) в корпусе запорного узла. Седла 3, 4 устанавливаются в гнезда опор 8, 10. Между седлами 3, 4 устанавливается клин 2 с вставками. Вертикальное положение клина 2 ориентируется по имеющемуся на нем Т-образному пазу с помощью направляющей 11, вставляемой в пазы опор 8, 10. Совпадение рабочих поверхностей вставок клина 2 с соответствующими рабочими поверхностями седел 3, 4 контролируется визуально. Регулирование взаимного расположения рабочих поверхностей клина и седел осуществляется изменением максимального размера S образующей седла от бурта до рабочей поверхности. Изменение размера S производится подрезкой упорных буртов седел вне устройства.

Эффективность способа заключается в следующем. Трудоемкость восстановления запорного узла вне корпуса значительно ниже таковой внутри корпуса, поскольку появляется возможность визуального и инструментального контроля взаимного расположения рабочих поверхностей клина и седел в процессе пригонки. Угловое несовпадение рабочих поверхностей клина и седел вследствие погрешностей их обработки и установки компенсируется радиальными зазорами в посадках вставок в гнезда клина и седел в гнезда корпуса, а также положительной разницей между высотой вставки или седла и соответствующей глубиной гнезда в клине или корпусе. Трудоемкость повторного восстановления клина значительно ниже первоначального, поскольку для восстановления в этом случае требуется лишь термическое воздействие для удаления поврежденных вставок и установка новых. Применение вставок из керамики на основе Al2O3 позволяет обеспечить повышение износо- и коррозионную стойкость клина в процессе эксплуатации восстановленного запорного узла. (56) Андреев Г. С. Запорная арматура. Л. , Недра, 1974, с. 136-139.

Проспекты фирм "EFCO MASCHINEN BAU GMBH & CO. KC " "A. HAUEPWAS GMBH & CO. KC".

Авторское свидетельство СССР N 218598, кл. D 16 K 3/12, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ УЗЛА ЗАТВОРА КЛИНОВОЙ ЗАДВИЖКИ | 2006 |

|

RU2346198C2 |

| ИЗНОСОСТОЙКИЙ ЗАПОРНЫЙ УЗЕЛ "ИГР" | 2012 |

|

RU2516758C1 |

| ЗАПОРНЫЙ УЗЕЛ | 2010 |

|

RU2445538C1 |

| ЗАПОРНЫЙ УЗЕЛ | 1994 |

|

RU2084734C1 |

| ЗАПОРНЫЙ УЗЕЛ "ИГР" ТРУБОПРОВОДНОГО УСТРОЙСТВА | 2019 |

|

RU2725592C1 |

| ЗАПОРНЫЙ УЗЕЛ "ИГР" | 2011 |

|

RU2463505C1 |

| СПОСОБ СБОРКИ ЗАТВОРА КЛИНОВОЙ ЗАДВИЖКИ | 2013 |

|

RU2572029C2 |

| ЗАТВОР КЛИНОВОЙ ЗАДВИЖКИ | 2013 |

|

RU2572032C2 |

| ЗАДВИЖКА | 2013 |

|

RU2572031C2 |

| ЗАТВОР КЛИНОВОЙ ЗАДВИЖКИ И СПОСОБ ЕГО СБОРКИ | 2013 |

|

RU2572030C2 |

Использование: газовая, нефтяная, химическая промышленность, ремонт запорной арматуры. Сущность изобретения: отказавший запорный узел разбирается и из корпуса извлекаются клин и седла. На рабочих поверхностях поврежденного клина выполняются глухие цилиндрические гнезда, в которые с необходимым зазором устанавливаются специально изготовленные цилиндрические или кольцевые вставки. Поврежденные седла заменяются вновь изготовленными. Гнезда в корпусе растачиваются. Вновь изготовленные седла устанавливаются в устройстве вне корпуса запорного узла, где осуществляется пригонка взаимного расположения рабочих поверхностей клина и седел. После пригонки седла устанавливаются в гнезда корпуса. В гнезда клина наносится эпоксидный компаунд и устанавливаются цилиндрические или кольцевые вставки. Седла фиксируются друг относительно друга при закрытом положении клина развальцовкой или вклеиванием. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-02-15—Публикация

1992-07-15—Подача