Изобретение относится к устройствам для сжигания пылевидного топлива, конкретно к системам подачи смеси пылевидного твердого топлива с воздухом.

Основная проблема подачи пылевоздушной смеси по длинному консольному трубопроводу, это прогиб трубопровода при длительной эксплуатации под собственным весом и воздействием высоких температур. Эта проблема решается применением двойного консольного трубопровода (пат. ЕПВ N 0231611), но это усложняет его конструкцию и повышает стоимость.

Известна система подачи пылевоздушной смеси, содержащая горизонтальный консольный трубопровод и участок внутри вращающейся печи, введенный через отверстие в ее торце.

Недостатком системы является ее низкая надежность и долговечность, что обусловлено прогибом консольно закрепленного конца под действием своего веса и под действием высоких температур.

Целью изобретения является повышение надежности и увеличение ресурса трубопровода.

Указанная цель достигается тем, что в системе подачи пылевоздушной смеси, содержащей горизонтальный консольный трубопровод и участок внутри вращающейся печи, введенный через отверстие в ее торце, трубопровод закреплен подвеской в двух точках, одна из которых расположена у торца печи, а между ними в нижней части трубопровода установлен груз-экран.

Подвеска может быть выполнена Л-образной формы, это позволит сдвинуть крепление правой подвески ближе к консольному концу трубопровода.

Для усиления эффекта на участке трубопровода внутри печи вдоль его верхней части выполнено ребро с отверстиями, по бокам - ребра меньшей высоты, а на нижней - экран. Между экраном и трубопроводом установлена тепловая изоляция.

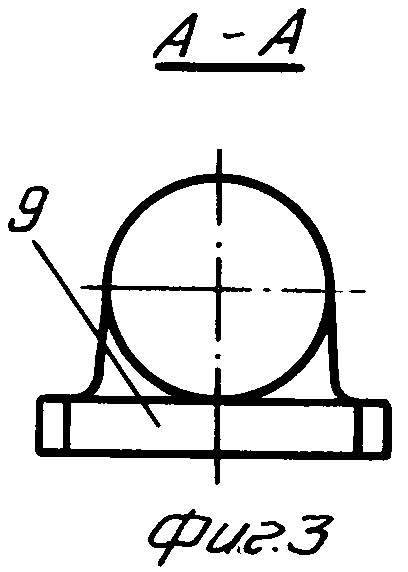

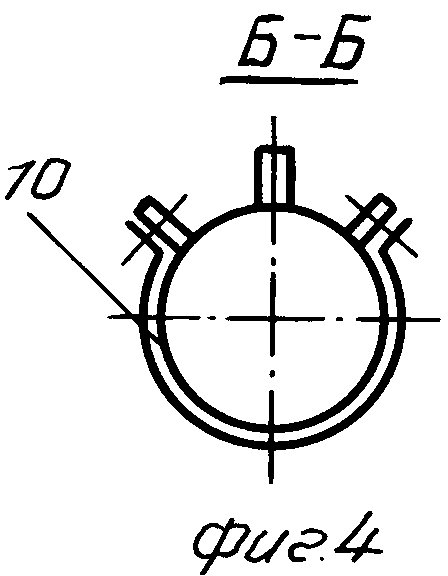

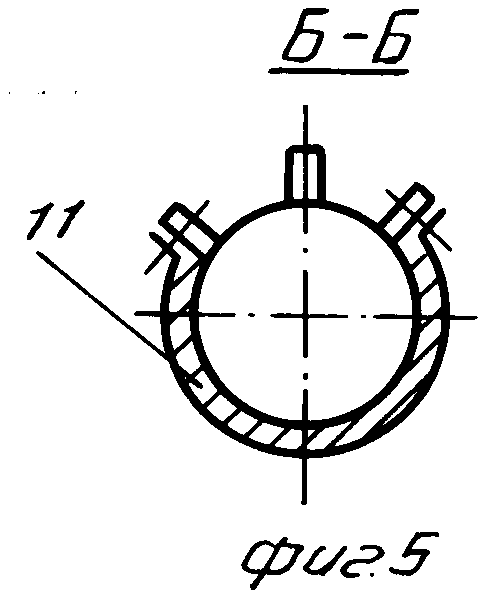

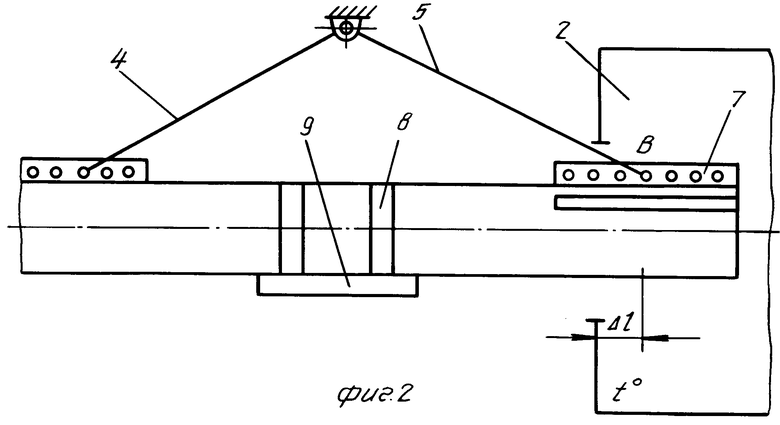

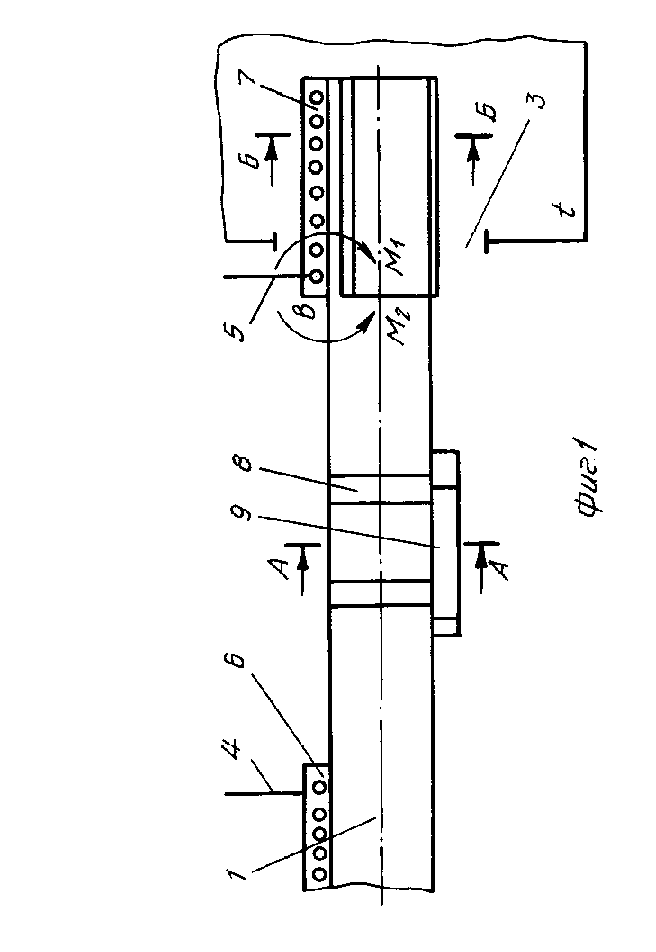

На фиг. 2 показана система подачи пылевоздушной смеси; на фиг. 2 - система с Л-образной подвеской; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 и 5 - сечение Б-Б на фиг. 1.

Трубопровод 1, входящий в торец вращающейся печи 2 через отверстие 3 подвешен на подвесках 4 и 5 за кронштейны 6 и 7, прикрепленные к трубопроводу 1. На кронштейнах 6 и 7 выполнено несколько отверстий.

Кронштейн 7 является одновременно ребром, таких ребер вдоль верхней части трубопровода на его участке, расположением внутри печи, выполнено несколько (конкретно - 3 на секторе 90о), верхнее ребро - с отверстиями, а боковые - без отверстий, но меньшей высоты.

В средней части трубопровода 1 вдоль его нижней образующей установлен при помощи хомутов 8 груз-экран 9.

Подвески 4 и 5 целесообразнее выполнить Л-образной формы (см. фиг. 2), что позволит уменьшить консольный участок трубопровода, находящегося внутри печи, переместив точку крепления В к торцу или даже внутрь печи на расстояние Δl. На нижней части участка трубопровода 1, находящегося внутри печи установлен экран 10 из жаростойкого материала, конкретно из ЭИ652 или ЭИ602, толщиной δ1 = 0,5 мм. Трубопровод 1 выполнен из ст. 3, имеет внутренний диаметр D = 150 мм и толщину стенки δ = 10 мм. Между экраном 10 и трубопроводом 1 может быть установлена тепловая изоляция 11.

При работе системы пылевоздушная смесь по трубопроводу 1 поступает в печь 2. Вследствие пластической деформации под действием собственного веса в условиях повышенной температуры часть трубопровода, находящаяся внутри печи стремится прогнуться под действием момента М1. Наличие груз-экрана 10 создает момент М2, равный М1 и направленный в противоположную сторону. В результате консольный конец трубопровода практически не перемещается в отличие от прототипа. Ребра 7 усиливают момент сопротивления трубопровода изгибу, при этом наличие отверстий в них уменьшает вес, сохраняя большой момент сопротивления изгибу. Использование верхнего ребра 7 как кронштейна (совмещение функций) позволяет дополнительно уменьшить вес и использовать отверстия для регулирования натяжения подвески.

Жаростойкий экран 10 уменьшит тепловую эрозию трубопровода 1 и позволит выполнять трубопровод из низкокачественной стали. Малая толщина экрана, выполненного из пластины, а не трубопровода на секторе 270о в нижней части, на которой отсутствуют ребра позволит сэкономить дорогостоящий материал. Теплоизоляция 11 позволит уменьшить нагрев трубопровода и предотвратить затекание горячих газов в зазор между трубопроводом 1 и экраном 10.

Применение изобретения позволит:

1. Повысить надежность системы подачи пылевоздушной смеси за счет исключения прогиба конца трубопровода; применением груз-экрана; применением ребер; использованием экрана; подвеской Л-образной формы.

2. Защитить от тепловой эрозии часть трубопровода, находящуюся вне печи (груз-экраном) и внутри (экраном и тепловой изоляцией).

3. Повысить ресурс системы, т. к. новая подвеска, груз-экран, экран и ребра позволяют реже проводить ремонт трубопровода.

4. Уменьшить затраты на эксплуатацию за счет повышения ресурса при незначительном увеличении первоначальных затрат.

5. Облегчить монтаж и отладку концентричности установки трубопровода и печи за счет отверстий в ребрах.

6. Улучшить технику безопасности за счет дублирования подвески. (56) Авторское свидетельство СССР N 1521983, кл. F 23 C 7/00, 1989.

Изобретение относится к устройствам для сжигания пылевидного топлива, конкретно к системам подачи пылевидного твердого топлива. Цель изобретения - повышение надежности и увеличение ресурса трубопровода. Предложена подвеска трубопровода 1 в двух точках 4 и 5 с установкой груза-экрана 9 в средней части. Участок трубопровода 1 внутри печи предложено экранировать снизу, а сверху выполнить продольные ребра 7. 4 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-02-15—Публикация

1991-09-17—Подача