Изобретение относится к устройствам для сжигания всех видов твердого топлива в печах, топках, котлах, плитах и сушилках.

Известна колосниковая решетка (прототип), содержащая две решетки, установленные одна над другой с совмещением пазов.

Недостатками этой конструкции является ее сложность и низкая надежность вследствие обгорания верхней решетки и ее заклинивания из-за коробления.

Техническая задача изобретения - упрощение конструкции и повышение надежности колосниковой решетки.

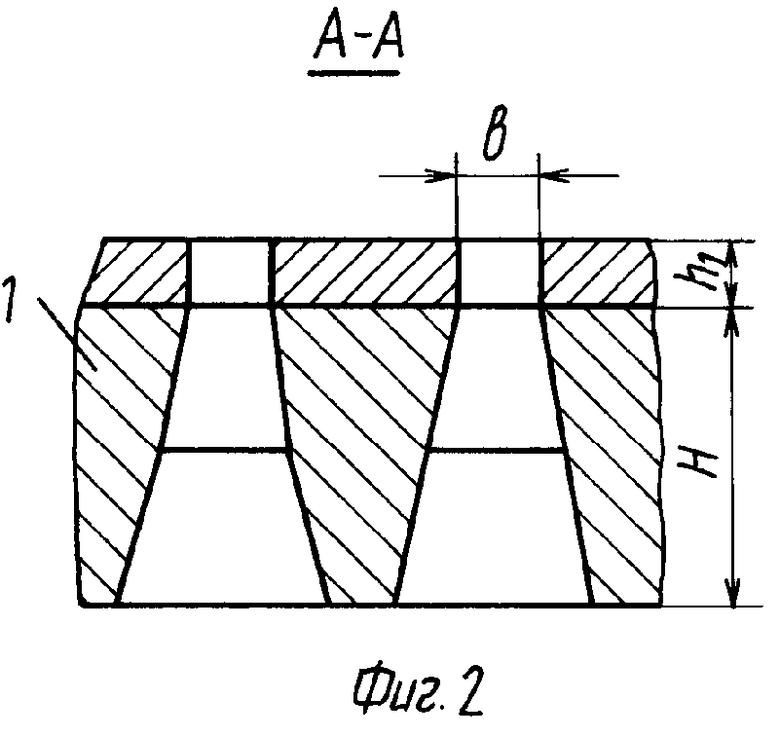

Это достигается тем, что в колосниковой решетке, содержащей две решетки, установленные одна над другой с совмещением пазов, верхняя решетка выполнена из более жаростойкого и износостойкого материала меньшей толщины, чем нижняя, при этом боковые стенки пазов обеих решеток образуют ступенчато расширяющийся книзу канал с постепенным трехступенчатым увеличением угла расширения. Угол ϕ1 выполняется технологически минимально-возможным, чтобы не уменьшить ширину b паза при наложении жаропрочной решетки на серийную: ϕ1 = 5. . . 7о. Угол ϕ2 выбирают из условия прохождения шлака, чтобы он на застревал внутри паза ϕ2 = 10. . . 15о. Угол ϕ3 выполняют больше, чем ϕ2 , для еще большего улучшения прохождения шлака ϕ3 = 20. . . 25о. Верхнюю решетку можно выполнить составной, из пластины из нелегированной стали с жаростойкого покрытия или керамики, или металлокерамики.

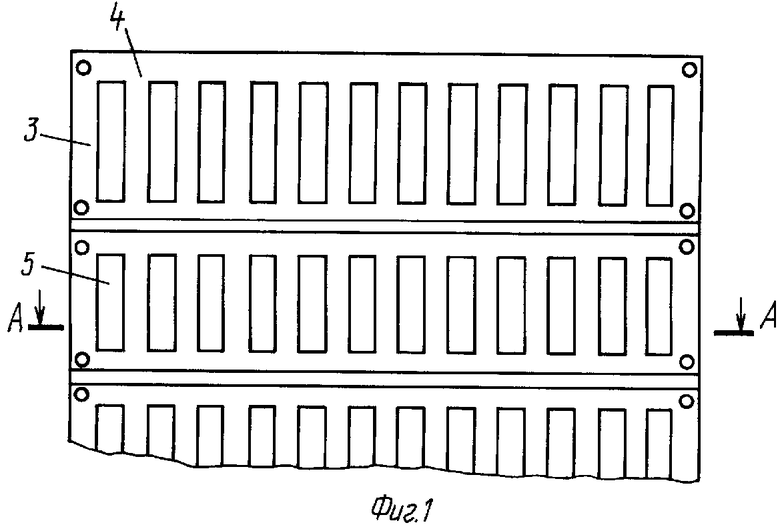

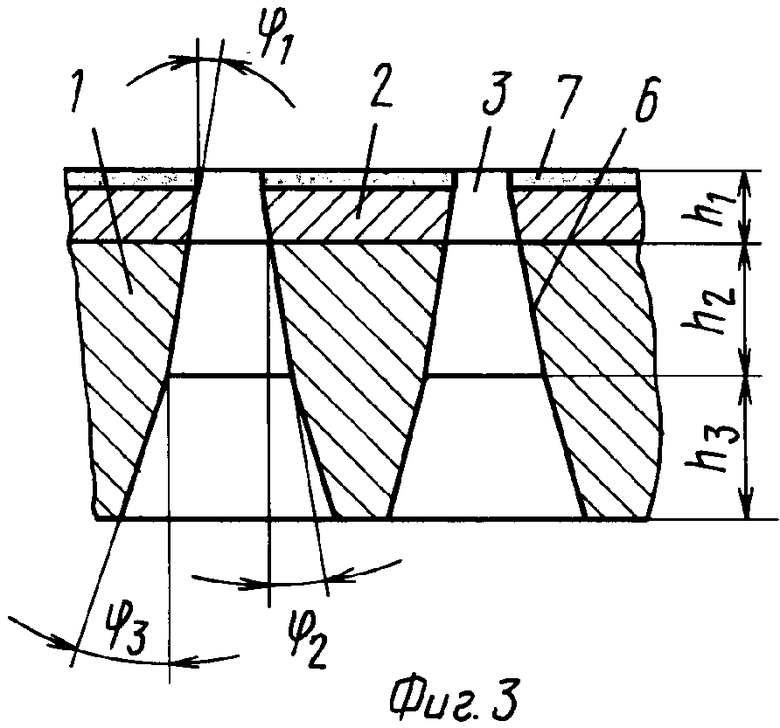

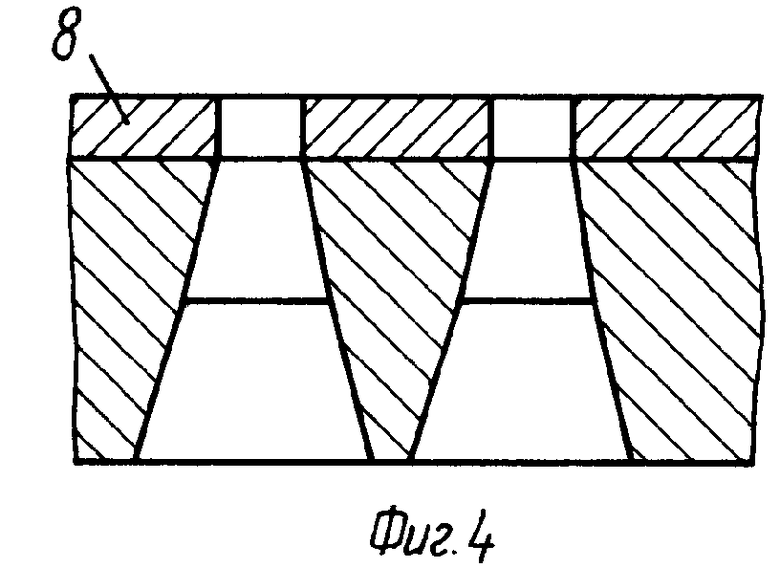

На фиг. 1 показан вид колосниковой решетки, план; на фиг. 2 - решетка, поперечный разрез; на фиг. 3 - вариант решетки с жаростойким покрытием; на фиг. 4 - вариант решетки из керамики.

Колосниковая решетка состоит из двух совмещенных решеток: нижней 1 и верхней 2. Нижняя решетка 1 является основной, выполнена из дешевого недефицитного материала - серого чугуна и имеет значительную толщину Н, выбранную из условия прочности и технологичности. В этой решетке выполнены сквозные пазы 3, образованные продольными 4 и поперечными 5 ребрами. Пазы расширяются книзу под углами ϕ2 и ϕ3 для облегчения прохождения золы и шлака. Верхняя решетка 2 изготовлена из жаропрочного и износостойкого сплава, например, ЖС6У или ЖС6Ф. Толщина этой решетки меньше, чем нижней h1 < <H. Кроме того, боковые стенки 6 пазов выполнены под углом ϕ1 к плоскости решетки и образуют участок почти постоянной ширины паза b.

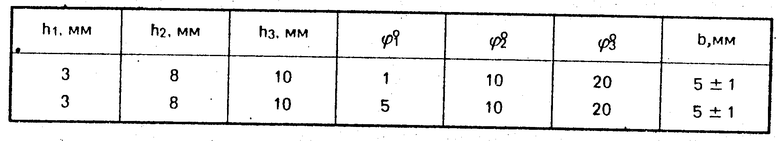

Размеры решеток приведены в таблице.

Важным фактором при правильном проектировании решетки является выбор относительной толщины верхней решетки h1/H, при этом принимаются во внимание следующие факторы:

Минимальная толщина верхней решетки ограничена ресурсом ее работы, ее короблением, нетехнологичностью и не может быть менее h1 = 1 мм.

Максимальная толщина верхней решетки лимитируется стоимостью жаростойкого сплава и ограничена h1 = 5 мм.

Оптимальные соотношения 0,05≅h1/Н≅ ≅0,2. Не менее важным является выбор соотношения углов раскрытия паза ϕ1, ϕ2 и ϕ3.

Угол ϕ1 должен быть минимально возможным, но не нулевым (это затрудняет прохождение шлака). При изготовлении пластин для верхней решетки методами литья или ЭХО получается угол ϕ1 = 5о.

Углы ϕ2 и ϕ3 подобраны опытным путем и равны ϕ2 = 10о, ϕ3 = 20о.

Соотношение углов ϕ1: ϕ2: ϕ3 = 1: 2: 4 - можно считать оптимальным.

Второй вариант - изготовление верхней решетки из пластин. Это обеспечивает технологичность изготовления и ремонтопригодность, а именно легче обеспечить совмещение пазов и при ремонте заменять только часть пластин, наиболее изношенные.

Пластины могут крепиться сваркой, болтами, винтами, заклепками на серийно изготавливаемых колосниках и меняться при ремонте на новые, при этом изношенные пластины из дорогостоящего жаростойкого сплава не выбрасываются, а идут на переплавку.

Третий вариант (фиг. 3) - изготовление верхней решетки из тонкого листа 7 нелегированной (недефицитной) стали с жаростойким покрытием, либо металлическим, керамическим или многослойным. Толщина h1 листа 1. . . 2 мм, толщина покрытия 0,1. . . 0,5 мм.

Покрытие может быть нанесено плазменным напылением или методом электронно-лучевого испарения.

Пример покрытия из двух слоев: внешнее - керамическое и жаростойкий подслой на базе NiAlCr. В качестве керамической составляющей можно использовать диоксид циркония ZrO2.

Четвертый вариант (фиг. 4) - применение для верхней решетки керамических материалов 8 толщиной h1 < H. В этой конструкции силовые нагрузки несет нижняя решетка, а тепловую защиту обеспечивает верхняя.

При работе колосника верхняя жаропрочная и износостойкая решетка 2 защищает от прогара и разрушения нижнюю решетку 1. По мере эксплуатации происходит износ вследствие температурной эрозии и абразивного износа по боковой стенке 6 решетки 1, углы ϕ1 и ϕ2 несколько увеличиваются, но размер b (ширина паза на входе) практически сохраняется.

Применение изобретения позволяет

упростить конструкцию колосниковой решетки вследствие уменьшения числа деталей и отсутствия подвижных частей;

снизить стоимость решетки за счет использования относительно дорогостоящего сплава в малых количествах h1 < H;

повысить ресурс и увеличить надежность колосниковой решетки за счет повышенных жаропрочных и износостойких свойств вышележащей решетки;

уменьшить затраты на эксплуатацию за счет продления срока службы колосниковой решетки;

улучшить условия труда и техники безопасности;

упростить ремонт колосниковой решетки за счет выполнения ее верхней решетки составной;

сберечь дорогостоящий сплав путем повторного ее использования после переплавки;

существенно уменьшить расход дорогостоящих материалов за счет нанесения тонкого покрытия;

уменьшить стоимость решетки при использовании керамики. (56) Заявка ЕПВ N 0094455, кл. F 23 H 1/06, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОСНИКОВАЯ РЕШЕТКА | 1991 |

|

RU2007665C1 |

| КОЛОСНИКОВАЯ РЕШЕТКА | 1991 |

|

RU2007664C1 |

| КОЛОСНИКОВАЯ РЕШЕТКА | 1992 |

|

RU2034201C1 |

| СПОСОБ УВЕЛИЧЕНИЯ РЕСУРСА КОЛОСНИКОВОЙ РЕШЕТКИ | 1993 |

|

RU2065125C1 |

| ТОПОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2100701C1 |

| ОХЛАЖДАЕМАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2095579C1 |

| СПОСОБ БАЛАНСИРОВКИ ПОЛУСФЕРИЧЕСКОГО РЕЗОНАТОРА ВОЛНОВОГО ТВЕРДОТЕЛЬНОГО ГИРОСКОПА | 1998 |

|

RU2147117C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2095458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ И ДРУГИХ ИЗДЕЛИЙ | 1992 |

|

RU2033883C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДАВЛЕНИЯ ВОЗДУХА В ШИНАХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2047115C1 |

Изобретение относится к устройствам для сжигания твердого топлива. Цель - упрощение конструкции и повышение надежности. Вышележащую решетку выполняют из более жаростойкого и износостойкого сплава меньшей толщины, чем нижележащую, боковые стенки пазов вышележащей решетки выполняют так, чтобы они образовали калиброванный участок постоянного по высоте сечения, а нижележащей - с расширением паза книзу. Возможны варианты с применением составной верхней решетки или путем ее выполнения из низколегированной или нелегированной стали с жаростойким покрытием. Возможно применение керамики для верхней решетки. 4 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-03-15—Публикация

1991-09-17—Подача