Изобретение относится к полупроводниковым источникам излучения, в частности полупроводниковых лазеров, и может быть использовано при создании систем передачи и обработки информации, записи и воспроизведения, а также и в других областях науки и техники.

Известно, что наиболее перспективными для названных систем являются полупроводниковые лазеры, обладающие малыми размерами, высоким КПД и частотой модуляции, простотой эксплуатации.

Таким, например, является линейка полупроводниковых лазеров, содержащая 10 независимых по накачке излучающих элементов, монолитно выполненных в одном кристалле, установленном с помощью припоя на кремниевом теплоотводе-подложке. На ней выполнена металлизированная разводка для подведения электрического напряжения к элементам линейки. Лазерный кристалл представляет собой двойную гетероструктуру, сформированную на подложке из арсенида галлия. Двойная гетероструктура содержит cлой Ga1-xAlxAs n-типа, активный слой из GaAs n-типа, Ga1-xAlxAs p-типа и последний слой GaAs p-типа проводимости. Для обеспечения работы лазеров в режиме непрерывной генерации лазерный кристалл содержит, кроме того, полосковый омический контакт со стороны слоев и во избежание перегрева присоединен к кремниевому теплоотводу-подложке этой стороной. Однако при этом возникает ряд проблем. Во-первых, минимальное расстояние между излучающими элементами, при котором еще можно пренебречь взаимным действием одного излучающего элемента на другой, составляет 100-150 мкм. Поэтому обычно расстояние между излучающими элементами составляет не менее 200-250 мкм. Тогда для 10 элементов размер лазерного монолитного кристалла превысит 2 мм. В случае использования стандартной лазерной гетероструктуры радиус кривизны ее поверхности составляет 0,3-0,7 м (толщины слоев Ga0,7Al0,3As n- и p-типа соответственно по 1,5-2 мкм, а контактного слоя GaAs ≈ 1,5-2 мкм, а толщина подложки ≈ 100 мкм). При этом величина зазора между краями кристалла составляет порядка 3-10 мкм, что создает проблему присоединения кристалла к теплоотводу для обеспечения равномерного отвода тепла от всех элементов линейки. Если же число элементов увеличить до 16 или 32, то проблема становится практически неразрешимой, так как величина зазора возрастает до 20-50 мкм. Припайка такого кристалла требует создания толстого слоя припоя, что приведет к повышению вероятности замыкания слоев гетероструктуры и соответственно снижению процента выхода годных приборов. Во-вторых, изгиб пластины создает проблему при формировании топологии, содержащей два или более процессов фотолитографии с размерами полоскового контакта 4-5 мкм, при которых необходимо обеспечивать совмещение рисунков с точностью не хуже 1-2 мкм, что также снижает процент выхода годных приборов. В-третьих, изгиб пластины соответственно линейки лазеров создает проблему при записи и считывании информации на дисках, так как при этом мгновенная информация будет записана на диске от каждого элемента на линии, образующей дугу изгиба пластины, что повышает вероятность ошибки при воспроизведении информации.

Наиболее близким по технической сущности и достигаемому положительному эффекту является полупроводниковый лазер, включающий подложку, на одной из поверхностей которой последовательно расположена гетероструктура с эмиттерами из AlxGa1-xAs, имеющими соответственно толщины dэ1 и dэ2, и контактный слой толщины dк.

В данной конструкции гетероструктура толщиной ≈ 3,5 мкм с эмиттерами из AlxGa1-xAs помещена между буферным слоем из AlyGa1-yAs толщиной 60 мкм, являющимся для гетероструктуры подложкой, и контактным слоем из AlyGa1-yAs толщиной 40 мкм (при х = 0,5 и y = 0,2).

Полупроводниковыми слоями, компенсирующими напряжения, возникающие в структуре противоположного знака и равные по абсолютной величине, являются подложка (буферный слой) из AlyGA1-yAs и контактный слой из того же материала одного порядка толщины. Однако в рассматриваемой структуре при обеспечении высокой степени компенсации возникающих напряжений наблюдается плохой теплоотвод от гетероструктуры, так как ее окружают с обеих сторон слои более, чем на порядок, превышающие толщину гетероструктуры. Это приводит к значительному снижению надежности работы прибора, его ресурса.

Целью является улучшение теплоотвода от гетероструктуры при сохранении степени компенсации возникающих в структуре напряжений.

Цель достигается тем, что в полупроводниковом лазере с противоположной стороны подложки дополнительно введены последовательно расположенные слои из AlxGa1-xAs толщиной dэ1 + dэ2 и из GaAs толщиной GaAs толщиной dк, контактный слой выполнен из GaAs, при этом толщины dэ1 + dэ2 и dк одного порядка.

Использование контактного слоя толщиной того же порядка, что в толщины эмиттеров, позволяет обеспечить улучшенный теплоотвод от гетероструктуры.

Использование компенсирующих термоупругие напряжения слоев с противоположной стороны подложки позволяет выпрямить гетероструктуру и устранить зазор между кристаллом линейки и теплоотводом и, тем самым, обеспечить равномерное присоединение его с высокой воспроизводимостью.

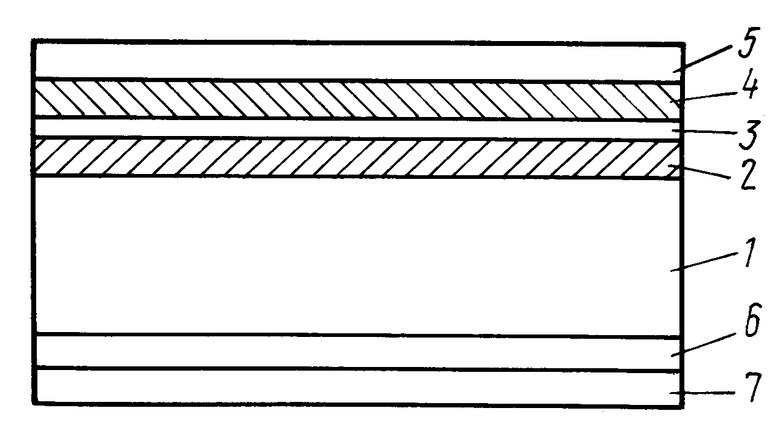

На чертеже изображена структура с компенсирующими слоями.

Полупроводниковый лазер представляет собой полупроводниковую подложку 1, на одной из сторон которой последовательно сформированы гетероструктура, состоящая из слоев 2 твердого раствора алюминия-галлия-мышьяка толщиной 1-2 мкм, активного слоя 3 галлия-мышьяка толщиной 0,1-0,2 мкм и слоя 4 алюминия-галлия-мышьяка толщиной 1-2 мкм, и контактный слой 5 галлия-мышьяка 1-2 мкм, причем подложка перед формированием гетероструктуры утонена до 100-150 мкм. На другой стороне подложки, противоположной стороне с гетероструктурой, расположены полупроводниковые слои, компенсирующие возникающие в структуре напряжения: слой 6 алюминия-галлия-мышьяка с содержанием алюминия и толщиной, соответствующей содержанию алюминия в двух слоях твердого раствора гетероструктуры и сумме их толщин, и слой 7 галлия-мышьяка, равный по толщине контактному слою.

В качестве материала компенсирующих слоев кроме AlxGa1-xAs и GaAs также могут быть использованы не только полупроводники, но и диэлектрики и металлы, имеющие коэффициент термического расширения, эквивалентный коэффициенту термического расширения гетероструктуры.

Изготавливались полупроводниковые инжекционные лазеры на основе двойной гетероструктуры (ДГС) в системе AlxGa1-x As/GaAs следующим образом. Сначала на подложке из арсенида галлия n-типа проводимости толщиной ≈ 150 мкм, полированной с обеих сторон методом жидкостной эпитаксии, последовательно выращивались рабочие слои: подслой арсенида галлия n-типа проводимости 8-10 мкм, широкозонный слой Al0,3Ga0,7As n-типа проводимости толщиной 2 мкм, активный слой из арсенида галлия, второй широкозонный слой Al0,3Ga0,7As n-типа проводимости толщиной 1,5 мкм и контактный p+-слой арсенида галлия толщиной 1-1,5 мкм. При этом обратная сторона подложки с целью предотвращения эрозии ее поверхности была предварительно защищена пленкой двуокиси кремния толщиной 0,3 мкм. Затем на поверхность выращенной гетероструктуры наносилась защитная пленка SiO2, а с обратной стороны подложки она удалялась травлением. Во втором процессе эпитаксии при тех же режимах роста на противоположную относительно гетероструктуры поверхность подложки выращивался слой твердого раствора Al0,3Ga0,7As n-типа проводимости толщиной 3,5 мкм и слой арсенида галлия n-типа толщиной ≈ 1,0 мкм.

После удаления пленки SiO2 с поверхности гетероструктуры и проведения ряда технологических операций, включающих фотолитографию, нанесение омических контактов и разделение пластин на кристаллы, из полученных гетероструктур были изготовлены линейки лазерных диодов, включающих в себя по 16 или 32 излучающих элемента в одном кристалле размерами 4 х 0,1 х 0,2 мм или 8 х 0,1 х 0,2 мм соответственно.

Радиус кривизны изготовленных структур с дополнительными компенсирующими слоями превышал 7 м, что было достаточным для качественного монтажа кристаллов на теплоотвод (радиус кривизны аналогичных гетероструктур без компенсирующих слоев составлял 0,35-0,7 м). При этом надежность приборов была не хуже, чем серийно выпускаемых лазеров, изготовленных из структур типа, обеспечивающих хороший теплоотвод от гетероструктуры. (56) I. D. Grev et al. Gallium arsenide laser-ar-ray-on silicon packade. Appl. Phys. Optics. 1978, v. 17, N 3, p. p. 479-485.

Патент США N 4637029, кл. H 01 S 3/19, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ ДЛЯ ПОЛУПРОЗРАЧНОГО ФОТОКАТОДА | 2014 |

|

RU2569042C1 |

| ГЕТЕРОСТРУКТУРА ДЛЯ ПОЛУПРОЗРАЧНОГО ФОТОКАТОДА | 2014 |

|

RU2569041C1 |

| ИНЖЕКЦИОННЫЙ ЛАЗЕР | 1988 |

|

SU1831211A1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2023 |

|

RU2814435C1 |

| ПОЛУПРОВОДНИКОВАЯ ГЕТЕРОСТРУКТУРА | 2014 |

|

RU2563544C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЕРТИКАЛЬНО-ИЗЛУЧАЮЩЕГО ЛАЗЕРА С ВНУТРИРЕЗОНАТОРНЫМИ КОНТАКТАМИ И ДИЭЛЕКТРИЧЕСКИМ ЗЕРКАЛОМ | 2016 |

|

RU2703938C1 |

| ПОЛУПРОВОДНИКОВЫЙ ВЕРТИКАЛЬНО-ИЗЛУЧАЮЩИЙ ЛАЗЕР С ВНУТРИРЕЗОНАТОРНЫМИ КОНТАКТАМИ | 2015 |

|

RU2611555C1 |

| ВЕРТИКАЛЬНО-ИЗЛУЧАЮЩИЙ ЛАЗЕР С ВНУТРИРЕЗОНАТОРНЫМИ КОНТАКТАМИ И ДИЭЛЕКТРИЧЕСКИМ ЗЕРКАЛОМ | 2016 |

|

RU2704214C1 |

| МОЩНЫЙ ПОЛЕВОЙ ТРАНЗИСТОР СВЧ | 2014 |

|

RU2563545C1 |

| МОЩНЫЙ ПОЛЕВОЙ ТРАНЗИСТОР СВЧ НА ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЕ | 2021 |

|

RU2781044C1 |

Использование: полупроводниковые источники излучения для создания систем передачи и обработки информации, записи и воспроизведения данных. Сущность изобретения: на поверхности подложки с противоположной стороны расположения гетероструктуры с контактным слоем помещены слой из AlxGa1-xAs толщиной, равной суммарной толщине эмиттеров гетероструктуры, и слой из GaAs толщиной, равной толщине контактного слоя. 1 ил.

ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР, включающий подложку, на одной из поверхностей которой последовательно расположены эпитаксиальная гетероструктура с эмиттерами из AlxGa1-xAs, имеющими соответственно толщины dэ1 и dэ2, и контактный слой толщиной dк, отличающийся тем, что, с целью улучщения теплоотвода от гетероструктуры при сохранении степени компенсации возникающих в структуре напряжений, с противоположной стороны подложки дополнительно введены последовательно расположенные слои из AlxGa1-xAs толщиной dэ1 + dэ2 и из GaAs толщиной dк, контактный слой выполнен из GaAs, при этом толщины dэ1 + dэ2 и dк одного порядка.

Авторы

Даты

1994-02-15—Публикация

1989-12-04—Подача