Изобретение относится к измерительной технике и может быть использовано для измерения статических и динамических давлений газов и жидкостей, внутренних механических напряжений приборных компаундов и бетонных строительных конструкций.

Полупроводниковый преобразователь давления (ППД) может использоваться как в качестве датчика давления (ДД) при непосредственном размещении в среде, давление которой измеряется, так и в качестве чувствительного элемента (ЧЭ) в конструкции ДД, например, при использовании потенциометрической схемы или схемы моста Уитстона для достижения приемлемой термокомпенсации.

Известные в настоящее время ППД имеют большие значения температурного коэффициента чувствительности ST и температурного коэффициента сопротивления RT, малые значения чувствительности к давлению S и коэффициента качества Qs (Qs=S/ST - коэффициент качества характеризует отношение полезного сигнала за счет изменения давления к паразитному сигналу при изменении температуры за счет ST), недостаточную временную стабильность характеристик ППД из-за неоптимально организованной или отсутствующей защиты от окисления объемно-чувствительного элемента (ОЧЭ). Указанные недостатки известных ППД приводят к снижению точности измерения давления при испытаниях изделий. Разработанное техническое решение позволяет решить указанную проблему.

Известны первичные преобразователи давления [Ч.И. Шимкявичус «Долговременная стабильность первичных преобразователей давления на основе арсенидов галлия-алюминия»// Приборы и системы. Управление, контроль, диагностика, №2, 2004 г., с. 35-37; З.Н. Барташевич, Е.А. Шимулите «Температурный коэффициент сопротивления датчиков давления из варизонного AlxGa1-xAs» // Приборы и техника эксперимента, №5, 1977 г., с. 212-213.], содержащие подложку изолирующего GaAs, на которой выращивается ОЧЭ - твердый раствор арсенида галлия-алюминия AlxGa1-xAs толщиной от 15 до 30 мкм. При этом концентрация алюминия х плавно уменьшается по мере удаления от подложки, например, от 0,32 до 0,21. Во время выращивания ОЧЭ легируется примесью олова Sn со значением концентрации носителей заряда ≈1017 см-3. Омические контакты формируются поверх ОЧЭ путем вакуумного напыления сплава Au-Ge-Ni с последующим вжиганием.

Недостатками данных устройств являются низкие значения чувствительности к давлению S≈(0,09-0,13)%/МПа и коэффициента качества Qs, и заметный временной дрейф характеристик из-за отсутствия защитного слоя поверх ОЧЭ, что приводит к окислению ОЧЭ. Также в таких ППД возможно проявление аномальных тензометрических эффектов из-за отсутствия высокоомного буферного слоя и наличия большого количества дефектов из-за отсутствия предварительно нарощенного на подложке базового слоя, необходимого для обеспечения высокого кристаллографического качества поверхности.

Известен сенсор давления [Н.П. Криворотов «Тензоэлектрические свойства и надежность приборов на основе арсенида галлия» // Дисс. на соискание уч. степени д.т.н. по спец. 01.04.10 / Сибирский физико-технический институт им. В.Д. Кузнецова при Томском государственном университете, ФГУП «НИИПП» / Томск, 2002 г., с. 163-167.], содержащий подложку полуизолирующего GaAs, на которой выращивается высокоомный буферный слой n-Al0,2Ga0,8As с концентрацией свободных электронов n≤1016 см-3. Поверх буферного слоя выращивается ОЧЭ из AlxGa1-xAs, где 0,17≤х≤0,22, причем уменьшение х в ОЧЭ по мере удаления от буферного слоя составляет ≈0,03. Концентрация электронов в ОЧЭ при легировании теллуром Те составляет (0,5-5)*10 см-3. Толщины буферного слоя и ОЧЭ составляют по (3-4) мкм. Для формирования омических контактов поверх ОЧЭ выполнены металлизированные контактные площадки из эвтектического сплава Au-Ge-Ni. На поверхность полупроводникового преобразователя давления наносится защитный слой из полиимидного лака.

Недостатками данного устройства являются низкие значения чувствительности к давлению S≈(0,09-0,11)%/МПа и коэффициента качества Qs, и защитный слой из полиимидного лака. Испарение лака при приваривании микропроволоки к контактным площадкам ухудшает прочность соединения токовывода с контактными площадками. Также поскольку между выращиванием полупроводниковой структуры ОЧЭ и нанесением защитного лака проходит длительный процесс нанесения металлизации (фотолитография, химическое травление, осаждение металлов, отжиг, с промежуточными операциями отмыва и сушки), то поверхность ОЧЭ успевает частично окислиться, что приводит к деградации и увеличению разброса характеристик ППД. К увеличению разброса характеристик этих ППД также может приводить влияние дефектов подложки из-за отсутствия предварительно нарощенного на подложке базового слоя.

Известны твердотельные датчики давления [патент США №4965697, МПК G01L 9/12, приор. 30.03.1988 г., опубл. 23.10.1990 г.], содержащие полуизолирующую подложку бинарного соединения элементов из групп III и V таблицы Менделеева, предпочтительно арсенида галлия GaAs, на которой последовательно выращены базовый слой того же состава, что и подложка, буферный слой, состоящий из не менее трех элементов из групп III и V таблицы Менделеева, два из которых включены в состав подложки, например арсенид галлия-алюминия AlyGa1-yAs, объемно-чувствительный элемент, состоящий из тех же элементов, что и буферный слой, но в другой пропорции, например, AlxGa1-xAs, и легированный примесями из групп IV или VI таблицы Менделеева, например кремнием Si, до концентрации носителей заряда, принимающей значение из диапазона от 2*1017 до 1020 см-3, контактный слой из арсенида галлия GaAs, металлические контактные площадки и защитный слой. На изоляционный слой, состоящий из арсенида алюминия-галлия AlzGa1-zAs, в котором относительная доля z алюминия составляет, например, от 0,40 до 0,50, наносят, также с помощью эпитаксии, термочувствительный слой, состоящий из арсенида алюминия-галлия AlyGa1-yAs, в котором относительная доля алюминия у составляет от 0 до 0,25 или от 0,45 до 1.

Недостатком данного устройства является хотя и повышенная в сравнении с аналогами, но относительно невысокая чувствительность ППД к давлению S≈(0,35-0,45)%/МПа. Также недостатком является нанесение защитного слоя уже после нанесения металлизации. Поскольку между выращиванием полупроводниковой структуры ОЧЭ и нанесением защитного слоя проходит длительный процесс нанесения металлизации, то поверхность ОЧЭ успевает частично окислиться, что приводит к деградации и увеличению разброса характеристик полупроводникового преобразователя давления. Недостатком является и толщина базового слоя не менее 1 мкм, без указания верхней допустимой границы. Поскольку при увеличении толщины базового слоя более ≈10 мкм происходит ухудшение качества поверхности. Также при толщине базового слоя не менее 1 мкм тратится больше времени и материальных ресурсов, несмотря на то, что уже при толщине 0,1 мкм, как правило, достигается хорошее качество поверхности. Недостатком является также то, что буферный слой имеет толщину порядка нескольких сотых долей микрометра. Такая небольшая толщина приводит к росту внутренних механических напряжений в ОЧЭ, увеличению температурного коэффициента чувствительности ST и снижению коэффициента качества Qs.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в увеличении чувствительности к давлению, повышении коэффициента качества, защите от окисления объемно-чувствительного элемента и повышении временной стабильности характеристик.

Указанный технический результат достигается тем, что полупроводниковый преобразователь давления содержит полуизолирующую подложку арсенида галлия GaAs, на которой последовательно выращены базовый слой того же состава, что и подложка, буферный слой, состоящий из арсенида галлия-алюминия AlyGa1-yAs, объемно-чувствительный элемент, состоящий из AlxGa1-xAs, и легированный кремнием Si, до концентрации носителей заряда, принимающей значение из диапазона от 2*1017 до 1020 см-3, контактный слой из арсенида галлия GaAs, металлические контактные площадки и защитный слой, согласно изобретению защитный слой состоит из нелегированного арсенида галлия GaAs с концентрацией носителей заряда n от 1014 до 1016 см-3, причем защитный слои выращен в едином ростовом процессе с объемно-чувствительным элементом и контактным слоем и находится между ними, при этом его толщина составляет от 5 до 200 нм, а толщина базового слоя, буферного слоя и объемно-чувствительного элемента составляет от 0,1 до 10 мкм каждый, кроме того концентрация алюминия х в объемно-чувствительном элементе принимает значение из диапазона от 0,20 до 0,40, а концентрация алюминия у в буферном слое при удалении от базового слоя сначала возрастает от 0 до значения, превышающего х на 0,02…0,05, а затем у уменьшается от достигнутого значения до х, при этом концентрация носителей заряда в объемно-чувствительном элементе принимает значение из диапазона от 1015 до 1020 см-3, которое должно быть не менее чем на порядок выше значения концентрации носителей заряда в защитном слое.

Таким образом, толщина буферного слоя, плавное изменение концентрации алюминия по толщине буферного слоя и обеспечение равных значений х и у на границе буферного слоя и ОЧЭ приводят к уменьшению внутренних механических напряжений на границе ОЧЭ с буферным слоем, соответственно, к повышению чувствительности к давлению S и снижению температурного коэффициента чувствительности ST, т.е. к повышению коэффициента качества Qs, а выращивание защитного слоя в едином ростовом процессе с ОЧЭ и контактным слоем и расположение защитного слоя между ОЧЭ и контактным слоем позволяет защитить от окисления объемно-чувствительный элемент и повысить временную стабильность характеристик.

Кроме того, с целью снижения температурных коэффициентов сопротивления RT и чувствительности ST, которое влечет за собой дополнительное повышение коэффициента качества Qs, концентрация основных носителей заряда n в объемно-чувствительном элементе увеличивается по мере удаления от буферного слоя от (0,5-5,0)*1017 см-3 до (1-3)*1018 см-3.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию «новизна».

Новые признаки, которые содержит отличительная часть формулы изобретения, не выявлены в технических решениях аналогичного назначения, на этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

Техническое решение иллюстрируется чертежом:

на фиг. представлен вид сбоку схемы ППД.

Полупроводниковый преобразователь давления (ППД) содержит подложку 1, базовый слой 2, буферный слой 3, объемно-чувствительный элемент 4, защитный слой 5, контактный слой 6 и контактные площадки 7.

Подложка 1 выполнена из арсенида галлия GaAs.

Базовый слой 2 выращен на подложке 1, выполнен из нелегированного арсенида галия GaAs, и обеспечивает высокое качество поверхности. Толщина базового слоя 2 варьируется в пределах от 0,1 до 10 мкм, в данном примере она составляет 1 мкм.

Буферный слой 3 выращен на базовом слое 2 и выполнен из не легированно го арсенида галлия-алюминия AlyGa1-yAs, причем значение у в нижней части буферного слоя 3 в процессе наращивания равномерно увеличивается от 0 до 0,33 по мере удаления от базового слоя 2, а затем в верхней части буферного слоя 3 - уменьшается от 0,33 до 0,30. Буферный слой 3 имеет относительно большое значение электрического сопротивления и служит барьером для носителей заряда, примесей и дефектов, имеющихся в подложке 1. Толщина буферного слоя 3 варьируется в пределах от 0,1 до 10 мкм, в данном примере она составляет 2 мкм.

Объемно-чувствительный элемент (ОЧЭ) 4 выращен на буферном слое 3 и выполнен из арсенида галлия-алюминия AlxGa1-xAs, легированного кремнием Si, причем концентрация алюминия х, принимающая значение из диапазона 0,20 до 0,40, одинакова по всей толщине ОЧЭ 4. Концентрация алюминия в конкретном примере составила х=0,30. При этом концентрация основных носителей заряда n в ОЧЭ 4 в данном примере увеличивается по мере удаления от буферного слоя 3 от 3,7*1017 см-3 до 2*1018 см-3. Толщина ОЧЭ 4 варьируется в пределах от 0,1 до 10 мкм, в данном примере она составляет 1 мкм.

Защитный слой 5 выращен поверх ОЧЭ 4 в едином ростовом процессе из нелегированного арсенида галлия GaAs. Одновременное выращивание защитного слоя 5 с ОЧЭ 4 позволяет избежать окисления ОЧЭ 4 кислородом из окружающей среды и, соответственно, избежать временной нестабильности и деградации электрических характеристик ОЧЭ 4. Значения п защитного слоя 5 составляют 9,8*1014 см-3. Толщина защитного слоя 5 варьируется в пределах от 5 до 200 нм, в данном примере она составляет 0,1 мкм.

Контактный слой 6 выращен на защитном слое 5 в едином ростовом процессе и выполнен из арсенида галлия GaAs, легированного кремнием Si для формирования омических контактов, обеспечивающих хороший электрический контакт. Выполнение контактного слоя 6 обеспечивает отсутствие потенциального барьера на границе раздела полупроводник-металл. Значения n контактного слоя 6 составляют 6*1018 см-3. Толщина контактного слоя 6 варьируется в пределах от 5 до 200 нм, в данном примере она составляет 0,1 мкм.

Контактные площадки (КП) 7 из металла сформированы на контактном слое 6 для закрепления токовыводов.

Чувствительность ППД к давлению S составляет от 1,07 до 0,35%/МПа в диапазоне температур окружающей среды от минус 60°С до плюс 80°С.

Работает устройство следующим образом:

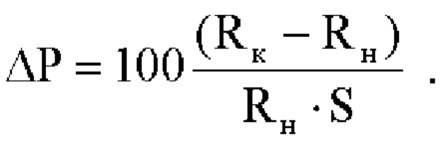

ППД помещают в среду, изменение давления которой требуется определить, например, в газ или жидкость. Подсоединяют один контакт измерителя электрического сопротивления к одной КП 7, другой контакт измерителя - к другой КП 7. Регистрируют начальное значение электрического сопротивления ППД Rн, Ом. Увеличивают давление окружающей ППД среды на значение ΔР, МПа, вследствие чего происходит объемное (гидростатическое) сжатие ППД, которое приводит к увеличению электрического сопротивления ППД. Измеряют конечное значение электрического сопротивления ППД Rк, Ом. Расчет приращения давления ΔР проводят по характеристикам ППД, полученным при градуировке для соответствующей температуры, например, с использованием формулы:

Дополнительным преимуществом ППД является возможность его использования в качестве терморезистора, например, в электрических цепях измерения температуры или для термокомпенсации. При этом электрическое сопротивление ППД изменяется вследствие изменения температуры окружающей среды.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

• Средство, воплощающее заявленное изобретение при его осуществлении, предназначено для измерительной техники и может быть использовано для измерения статических и динамических давлений газов и жидкостей, внутренних механических напряжений приборных компаундов и бетонных строительных конструкций;

• Для заявленного устройства в том виде, как оно охарактеризовано в пункте формулы изобретения, подтверждена возможность его осуществления;

• Средство, воплощающее заявленное изобретение при осуществлении, способно обеспечить увеличение чувствительности к давлению, снижение температурного коэффициента чувствительности и температурного коэффициента сопротивления, повышение коэффициента качества, защиту от окисления объемно-чувствительного элемента и повышение временной стабильности характеристик.

Следовательно, заявленное изобретение соответствует условию «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕТЕРОСТРУКТУРА ДЛЯ ПОЛУПРОЗРАЧНОГО ФОТОКАТОДА | 2014 |

|

RU2569041C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ ДЛЯ ПОЛУПРОЗРАЧНОГО ФОТОКАТОДА | 2014 |

|

RU2569042C1 |

| ФОТОПРЕОБРАЗОВАТЕЛЬ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2016 |

|

RU2646547C1 |

| МОЩНЫЙ ПОЛЕВОЙ ТРАНЗИСТОР СВЧ НА ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЕ | 2021 |

|

RU2781044C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1989 |

|

RU2007804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕМЕНТА НА ОСНОВЕ GaAs | 2015 |

|

RU2607734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПУЛЬСНОГО ФОТОДЕТЕКТОРА | 2018 |

|

RU2676221C1 |

| ПОЛУПРОВОДНИКОВАЯ ГЕТЕРОСТРУКТУРА | 2014 |

|

RU2563544C1 |

| МОЩНЫЙ ПОЛЕВОЙ ТРАНЗИСТОР СВЧ | 2014 |

|

RU2563545C1 |

| Способ получения многослойных гетероэпитаксиальных структур в системе AlGaAs методом жидкофазной эпитаксии | 2016 |

|

RU2639263C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения статических и динамических давлений газов и жидкостей, внутренних механических напряжений приборных компаундов и бетонных строительных конструкций. Полупроводниковый преобразователь давления содержит подложку из арсенида галлия, на которой последовательно выращены базовый слой и буферный слой, состоящий из арсенида галлия-алюминия, объемно-чувствительный элемент и легированный кремнием до концентрации носителей заряда, принимающей значение из диапазона от 2*1017 до 1020 см-3, контактный слой из арсенида галлия GaAs, металлические контактные площадки и защитный слой, состоящий из нелегированного арсенида галлия с концентрацией носителей заряда n от 1014 до 1016 см-3, причем защитный слой выращен в едином ростовом процессе с объемно-чувствительным элементом и контактным слоем и находится между ними, при этом его толщина составляет от 5 до 200 нм, а толщина базового слоя, буферного слоя и объемно-чувствительного элемента составляет от 0,1 до 10 мкм каждый, концентрация алюминия x в объемно-чувствительном элементе принимает значение из диапазона от 0,20 до 0,40, а концентрация алюминия y в буферном слое при удалении от базового слоя сначала возрастает от 0 до значения, превышающего х на 0,02-0,05, а затем y уменьшается от достигнутого значения до x, при этом концентрация носителей заряда в объемно-чувствительном элементе принимает значение из диапазона от 1015 до 1020 см-3. Технический результат заключается в увеличении чувствительности к давлению, повышении коэффициента качества, защите от окисления объемно-чувствительного элемента и повышении временной стабильности характеристик. 1 з.п. ф-лы, 1 ил.

1. Полупроводниковый преобразователь давления, содержащий полуизолирующую подложку из арсенида галлия GaAs, на которой последовательно выращены базовый слой того же состава, что и подложка, буферный слой, состоящий из арсенида галлия-алюминия AlyGa1-yAs, объемно-чувствительный элемент, состоящий из AlxGa1-xAs, и легированный кремнием Si, до концентрации носителей заряда, принимающей значение из диапазона от 2*1017 до 1020 см-3, контактный слой из арсенида галлия GaAs, металлические контактные площадки и защитный слой, отличающийся тем, что защитный слой состоит из нелегированного арсенида галлия GaAs с концентрацией носителей заряда n от 1014 до 1016 см-3, причем защитный слой выращен в едином ростовом процессе с объемно-чувствительным элементом и контактным слоем и находится между ними, при этом его толщина составляет от 5 до 200 нм, а толщина базового слоя, буферного слоя и объемно-чувствительного элемента составляет от 0,1 до 10 мкм каждый, кроме того, концентрация алюминия х в объемно-чувствительном элементе принимает значение из диапазона от 0,20 до 0,40, а концентрация алюминия у в буферном слое при удалении от базового слоя сначала возрастает от 0 до значения, превышающего х на 0,02…0,05, а затем у уменьшается от достигнутого значения до х, при этом концентрация носителей заряда в объемно-чувствительном элементе принимает значение из диапазона от 1015 до 1020 см-3, которое не менее чем на порядок выше значения концентрации носителей заряда в защитном слое.

2. Полупроводниковый преобразователь давления по п. 1, отличающийся тем, что концентрация основных носителей заряда n в объемно-чувствительном элементе увеличивается по мере удаления от буферного слоя от (0,5-5,0)*1017 см-3 до (1-3)*1018 см-3.

| Полупроводниковый преобразователь давления с повышенной точностью и чувствительностью | 2019 |

|

RU2732839C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2284613C1 |

| DE 19928547 B4, 27.12.2007 | |||

| DE 10128577 A1, 20.12.2001 | |||

| JP 10048081 A, 20.02.1998. | |||

Авторы

Даты

2024-02-28—Публикация

2023-10-30—Подача