Изобретение относится к теплообменному оборудованию и может быть использовано в качестве компактного теплообменного устройства, наиболее эффективно использование в автономных энергетических системах (автомобилестроение, судостроение и т. д. ).

Известен способ интенсификации теплообмена при турбулентном течении жидкости путем введения в пограничный слой ферромагнитных частиц и воздействия на них постоянным во времени неоднородным магнитным полем.

Необходимость использования сепараторов ферромагнитных частиц во избежание износа перекачивающих устройств ограничивает широкое использование данного способа.

Ближайшим к изобретению техническим решением является теплообменная труба с дискретными магнитами, расположенными вдоль разделительной стенки, магнитное поле которых используется для предотвращения отложений и инкрустаций на стенках трубы. Тем самым магнитное поле постоянных магнитов используется для улучшения коэффициента теплопроводности, не влияя непосредственно на теплоперенос в теплоносителе.

Целью изобретения является интенсификация теплообмена.

Поставленная цель достигается тем, что вдоль стенок рабочего канала расположены источники магнитного поля, выполненные в виде постоянных магнитов, составляющих спираль, охватывающую рабочий канал, с направлением намагниченности, перпендикулярным потоку, а в качестве рабочей жидкости используется эмульсия магнитной жидкости в немагнитной. Например, если в качестве основного теплоносителя (среды) используется вода, то добавляемая магнитная жидкость (фаза) должна основываться на химически не смешивающейся с водой жидкости (масла, фторорганика и т. д. ). При этом в качестве стабилизирующего вещества используется ПАВ (поверхностно-активное вещество) с преимущественным содержанием гидрофильных групп над гидрофобными.

Использование добавок магнитной жидкости в рабочей позволяет воздействовать на нее внешним магнитным полем, которое притягивает капельные агрегаты магнитной жидкости к стенкам канала, создавая при этом гидродинамические возмущения во всем потоке рабочей жидкости. Использование источников магнитного поля в виде постоянных магнитов позволяет максимального упростить изготовление и монтаж устройства для закручивания потока, причем при условии выполнения этого устройства в виде спирали, охватывающей рабочий канал, направление возмущений в потоке наиболее эффективно. Для максимального воздействия магнитного устройства на рабочую жидкость направление намагниченности постоянных магнитов перпендикулярно потоку. Кроме того, добавки магнитной жидкости в рабочую, в отличие от твердых добавок, не влияют на износ стенок теплообменного канала и перекачивающее устройство (насос), что позволяет использовать эмульсию магнитной жидкости в немагнитной в замкнутом гидродинамическом контуре без дополнительных сепараторов.

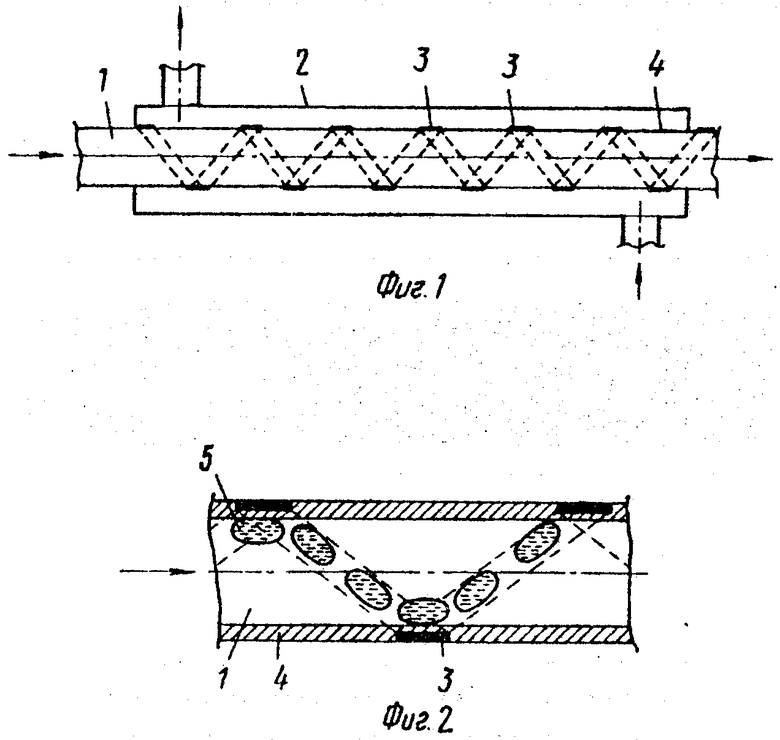

На фиг. 1 приведена схема конструкции трубчатого теплообменника с магнитным устройством для закручивания потока; на фиг. 2 - траектория движения магнитожидкостной добавки в теплообменной трубе.

Теплообменник включает в себя собственно теплообменную трубу 4, охваченную спиралью постоянных магнитов 3 с направлением намагниченности, перпендикулярным потоку рабочей жидкости 1, и кожух 2 для потока вторичного теплоносителя.

Теплообменник работает следующим образом. Рабочая жидкость 1, выполненная в виде эмульсии магнитной жидкости в немагнитной, попадает в теплообменную трубу 4, где магнитожидкостная добавка притягивается к стенкам трубы благодаря объемной магнитной силе, действующей между каплями магнитной жидкости 5 и магнитным полем спирального постоянного магнита 3. Сдвиг потока рабочей жидкости старается уносить капли магнитной жидкости из области действия магнитного поля, однако, магнитное поле постоянно притягивает капли магнитной жидкости в область наибольшего поля - к стенкам трубы, тем самым создавая возмущения в потоке рабочей жидкости, направленные по спирали вдоль оси канала, что приводит к закрутке всего потока рабочей жидкости, а следовательно, к интенсификации теплообмена. Изменения формы капель магнитной жидкости во время движения в потоке также приводят к интенсификации теплообмена. Использование в качестве возмутителей потока жидкостных капель приводит к жидкость-жидкостному трению, что незначительно увеличивает гидродинамическое сопротивление в потоке, не влияет на износ поверхностей теплообмена, а также исключает возможность гидродинамических ударов, т. е. ведет к улучшению виброшумовых характеристик теплообменника.

(56) Авторское свидетельство СССР N 830111, кл. F 28 F 13/16, опублик. 1979.

Патент ФРГ N 1501478, кл. F 28 F 13/16, опублик. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОЖИДКОСТНАЯ ТЕПЛОВАЯ ТРУБА | 2014 |

|

RU2551719C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2013 |

|

RU2529275C1 |

| Магнитожидкостное уплотнение вала | 2018 |

|

RU2699865C1 |

| МАГНИТОЖИДКОСТНАЯ ТЕПЛОВАЯ ТРУБА | 2010 |

|

RU2433368C1 |

| Устройство для обработки пластового флюида и продуктов его переработки магнитным полем | 2024 |

|

RU2836070C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2003 |

|

RU2242433C1 |

| Теплообменная труба | 1990 |

|

SU1746196A1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2007 |

|

RU2334188C1 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| Теплообменный элемент | 1981 |

|

SU989302A1 |

Использование: в качестве компактного теплообменного устройства, в частности в автономных энергетических системах (автомобилестроение, судостроение). Сущность изобретения: теплообменная труба содержит рабочий канал и устройство для закручивания потока рабочей жидкости, выполненное в виде постоянных магнитов, составляющих спираль, охватывающую рабочий канал, с направлением намагниченности, перпендикулярным к потоку. В качестве рабочей жидкости используют эмульсию магнитной жидкости в немагнитной, способной изменять форму и направление движения в потоке под воздействием внешних полей без существенного изменения гидродинамического сопротивления потока. 2 ил.

ТЕПЛООБМЕННАЯ ТРУБА, содержащая примыкающие к ее стенкам дискретные источники магнитного поля, отличающаяся тем, что, с целью интенсификации теплообмена при использовании жидкого теплоносителя, включающего эмульсию магнитной жидкости, источники магнитного поля расположены по винтовой линии относительно оси трубы.

Авторы

Даты

1994-02-28—Публикация

1990-08-16—Подача