(54) ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 2012 |

|

RU2537643C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2522759C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2027969C1 |

| ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 1995 |

|

RU2100731C1 |

| Теплообменная труба | 1989 |

|

SU1740954A1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2007 |

|

RU2334188C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2178132C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2005 |

|

RU2295785C2 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В КАНАЛАХ РАЗЛИЧНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2009 |

|

RU2432542C2 |

| Теплообменный элемент | 1980 |

|

SU932192A1 |

Изобретеиие отиосится к теплоэнергетике и может быть использовано в парогенераторах и других высоконапряжеиных теплообменниках атомных электростанций.

Инвестеи теплообменный элемент с установленным по оси трубы стержнем, снабженным турбулизатором, размещённьмн с заданным интервалом по длине тр|убы, причем турбулизаторы выполнены в виде упругих веерообразных пучков проволок, а свободные концы проволок примыкают к внутренней поверхности трубы 1.

Недостатком таких элементов является незначительная интенсификация теплообмена при сравнительно высоком гидравлическом сопротивлении.

Известен также теплообменный элемент для прямотрубных теплообменников, содержащий винтовую турбулизирующую вставку, которая выполнена с диаметром, большим максимально возможного в пределах поля допусков внутреннего диаметра трубы, и имеет тонкую винтовую кромку для устранения зазоров ее деформацией при введении вставки в трубу 2.

Недостатком данных теплообменных элементов является большое гидравлическое сопроитвление, которое в эначител1 ной мере обуславливается гидравлическими сопротивлениями на входе и выходе жидкости из турбулизирующегося устройства.

Наиболее близким техническим решением к изобретению является, теплообменный элемент, содержащий трубу и размещенные по ее оси с заданньм интервалом турбулизаторы с винтовым оребрением 31.

Недостатками известных элементов являются незначительная интенсификация теплообмена и большое гидравлическое сопротивление..

Цель изобретения - повышение экономичности, ..

Цель достигается тем, что турбулизаторы соединены посредств я« осевого стержня, и каждый из них выполнен в виде сопряженных большими основаниями усеченных конусов с конусностью 7-i3f;

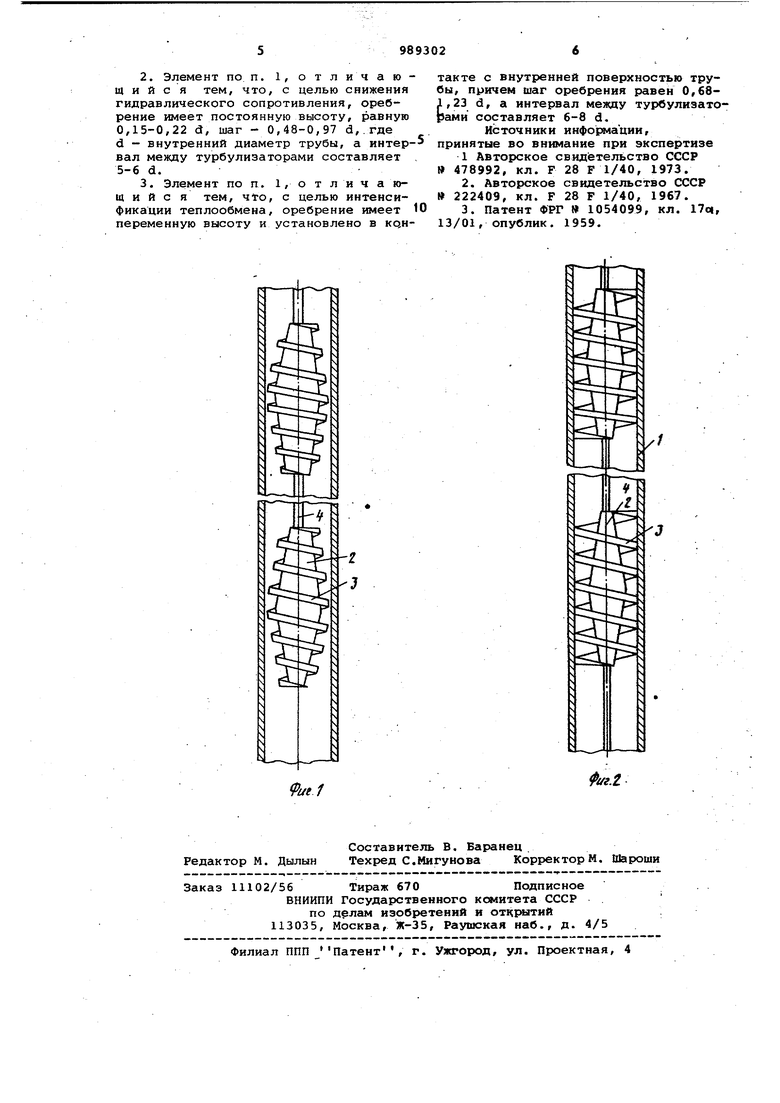

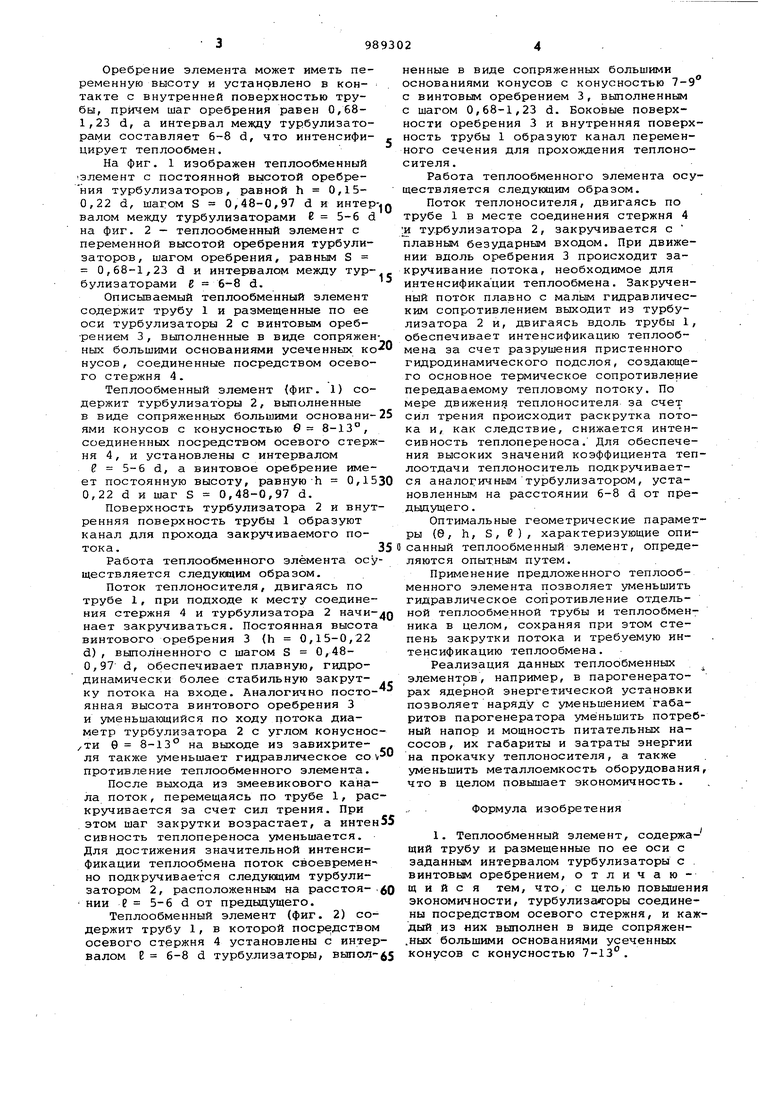

Оребрение турбулизаторов может иметь постоянную высоту, равную 0,150,22 d, а шаг - 0,48-0,97 d, где d внутренний диаметр трубы, а интервал между турбулизаторами составляет 5 6 d, что снижает гидравлическое сопро,тивление элемента. Оребрение элемента может иметь переменную высоту и установлено в контакте с внутренней поверхностью трубы, причем шаг оребрения равен 0,681,23 d, а интервал между турбулизаторами составляет 6-8 d, что интенсифицирует теплообмен. На фиг. 1 изображен теплообменный 1элемент с постоянной высотой оребрения турбулизаторов, равной h 0,150,22 d, шагом S 0,48-0,97 d и интер валом между турбулизаторами 6 5-6 d на фиг. 2 - теплообменный элемент с переменной высотой оребрения турбулизаторов, шагом оребрения, равным S 0, d и интервалом между турбулизаторами В 6-8 d. Описываемый теплообменный элемент содержит трубу 1 и размещенные по ее оси турбулизаторы 2 с винтовым оребрением 3, выполненные в виде сопряжен ных большими основаниями усеченных ко нусов, соединенные посредством осевого стержня 4. Теплообменный элемент (фиг. 1) содержит турбулизаторы 2, выполненные в виде сопряженных большими основаниями конусов с конусностью б 8-13°, соединенных посредством осевого стерж ня 4 , и установлены с интервалом 5-6 d, а винтовое оребрение имеет постоянную высоту, равнуюh 0,15 0,22 d и шаг S 0,48-0,97 d. Поверхность турбулиэатора 2 и внут ренняя поверхность трубы 1 образуют канал для прохода закручиваемого потока. Работа теплообменного элемента осу ществляется следугадим образом. Поток теплоносителя, двигаясь по трубе 1, при подходе к месту соединения стержня 4 и турбулизатора 2 начинает закручиваться. Постоянная высота винтового оребрения 3 {h 0,15-0,22 d), выполненного с шагом S 0,480,97 d, обеспечивает плавную, гидродинамически более стабильную закрутку потока на входе. Аналогично постоянная высота винтового оребрения 3 и уменьшающийся по ходу потока диаметр турбулизатора 2 с углом конуснос /ти 0 8-13° на выходе из завихрителя также уменьшает гидравлическое со v противление теплообменного элемента. После выхода из змеевикового канала поток, перемещаясь по трубе 1, рас кручивается за счет сил трения. При этом шаг закрутки возрастает, а интен сивность теплопереноса уменьшается. Для достижения значительной интенсификации теплообмена поток своевременно подкручивается следугацим турбулизатором 2, расположенным на расетояНИИ е 5-6 d от предьщущего. Теплообменный элемент (фиг. 2) содержит трубу 1, в которой посредством осевого стержня 4 установлены с интер валом Е 6-8 d турбулизаторы, вьалолненные в виде сопряженных большими основаниями конусов с конусностью 7-9° с винтовым оребрением 3, выполненным с шагом 0,68-1,23 d. Боковые поверхности оребрения 3 и внутренняя поверхность трубы 1 образуют канал переменного сечения для прохождения теплоносителя. Работа теплообменного элемента осуществляется следующим образом. Поток теплоносителя, двигаясь по трубе 1 в месте соединения стержня 4 ;и турбулизатора 2, закручивается с плавным безударным входом. При движении вдоль оребрения 3 происходит закручивание потока, необходимое для интенсификации теплообмена. Закрученный поток плавно с малым гидравлическим сопротивлением выходит из турбулизатора 2 и, двигаясь вдоль трубы 1, обеспечивает интенсификацию теплообмена за счет разрушения пристенного гидродинамического подслоя, создающего основное термическое сопротивление передаваемому тепловому потоку. По мере движения теплоносителя за счет сил трения происходит раскрутка потока и, как следствие, снижается интенсивность теплопереноса. Для обеспечения высоких значений коэффициента теплоотдачи теплоноситель подкручивается аналогичнымтурбулизатором, установленным на расстоянии 6-8 d от предыдущего. Оптимальные геометрические параметры (в, h, S, Р), характеризующие описанный теплообменный элемент, определяются опытным путем. Применение предложенного теплообменного элемента позволяет уменьшить гидравлическое сопротивление отдельной теплообменной трубы и теплообменника в целом, сохраняя при этом степень закрутки потока и требуемую интенсификацию теплообмена. Реализация данных теплообменных . элементов, например, в парогенераторах ядерной энергетической установки позволяет наряду с уменьшениемгабаритов парогенератора уменьшить потребный напор и мощность питательных насосов , их габариты и затраты энергии на прокачку теплоносителя, а также уменьшить металлоемкость оборудования, что в целом повышает экономичность. Формула изобретения 1. Теплообменный элемент, содержащий трубу и размещенные по ее оси с заданным интервалом турбулизаторы с . винтовым оребрением, отличающийся тем, что, с целью повышения экономичности, турбулизаторы соединены посредством осевого стержня, и каждый из «их выполнен в виде сопряжен.ных большими основаниями усеченных конусов с конусностью 7-13°.

d - внутренний диаметр трубы, а интер-5 вал между турбулизаторами составляет , 5-6 d.

Источники инфо{х 1ацииг принятые во внимание при экспертизе

1 Авторское свидетельство СССР 478992, кл. F 28 F 1/40, 1973.

d-F

Авторы

Даты

1983-01-15—Публикация

1981-03-24—Подача