Изобретение относится к машинам, применяемым в области строительства, в промышленности строительных материалов и горных работах для рыхления мерзлых и скальных пород, разрушения бетонных покрытий и конструкций, дробления негабаритов и других подобных работ.

Известны гидромолоты, содержащие корпус, рабочий цилиндр с камерами холостого и рабочего хода, боек в виде поршня со штоками, распределительный золотник, сливную и напорную магистрали, рабочий инструмент [1] . При совершении рабочего хода камера холостого хода в этих гидромолотах соединяется со сливной линией, а энергия удара формируется за счет энергии, запасенной в аккумуляторе рабочего хода, выполненного в виде газовой полости, образованной между стенками корпуса, торцовой крышкой и торцом штока поршня-бойка.

Известен гидромолот, содержащий корпус с расточками, соединенными с напорной, сливной и управляющей линиями, поршень-боек со штоками и разделенными управляющей проточкой поясками, камеры холостого и рабочего хода, гидравлически управляемый распределительный золотник, торцовую крышку, гидроаккумуляторы рабочего хода и напорной линии, рабочий инструмент [2] .

Обе названные конструкции гидромолотов обладают общим недостатком: в случае внезапного "провала" рабочего инструмента вследствие разрушения обрабатываемого материала, т. е. в случае смещения рабочего инструмента относительно корпуса в крайнее кинематически возможное положение, гидромолот автоматически не выключается, его поршень-боек продолжает совершать возвратно-поступательное движение. При этом на корпус молота передаются большие динамические нагрузки, величина которых зависит от величины неистраченной на совершение полезной работы кинетической энергии поршня-бойка. Это отрицательно сказывается на надежности и ресурсе как гидромолота, так и базовой машины, на которой он навешен. Кроме того, ухудшаются эргономические показатели на рабочем месте оператора базовой машины. Для обеспечения удовлетворительных значений надежности и ресурса гидромолота и базовой машины, а также эргономических показателей необходимо увеличивать массу корпуса гидромолота по отношению к массе бойка и массу базовой машины по отношению к массе гидромолота.

Таким образом, возникает изобретательная задача, связанная с необходимостью разрешения технического противоречия, проявляющегося в том, что, с одной стороны, следует стремиться к сокращению материалоемкости машины, т. е. снижению ее массы, а с другой стороны необходимо обеспечить высокие показатели надежности и эргономики.

Целью изобретения является повышение показателей надежности гидромолота и применяемой для его навески базовой машины и эргономических показателей рабочего места оператора.

Цель достигается тем, что в корпусе выполнена дополнительная расточка, соединенная с напорной линией, причем расстояние от дополнительной расточки до сливной расточки меньше ширины управляющей проточки поршня-бойка, а ширина сливной расточки в корпусе больше ширины пояска поршня-бойка, расположенного со стороны торцовой крышки.

В сравнении с прототипом изобретение содержит новую совокупность существенных признаков, поэтому соответствует требованиям "Новизны". При этом совокупности отличительных существенных признаков изобретений, позволяющих достичь требуемый технический результат, среди известных в науке и технике решений в объеме проведенного поиска не обнаружены.

Совокупность общих и частных существенных признаков изобретения обеспечивает возможность достижения цели изобретения, а именно - повышение показателей надежности гидромолота и базовой машины и эргономических показателей рабочего места оператора путем автоматического выключения гидромолота при внезапном провале рабочего инструмента и установления возможности включения гидромолота на весу, т. е. без опоры в разрабатываемую среду.

Как следует из описания конструкции, изобретение позволяет исключить динамические воздействия на корпус молота и базовую машину за счет возможности соединения напорной линии питания со сливом, когда рабочий инструмент смещен относительно корпуса молота в крайнее кинетически возможное положение. Необходимое соотношение геометрических размеров элементов конструкции обеспечивает фиксацию поршня-бойка и разгрузку гидронасоса базовой машины при смещенном рабочем инструменте.

Таким образом можно утверждать, что изобретение соответствует требованиям критерия "Промышленной применимости", а также то, что все общие и частные признаки изобретения являются существенными, так как каждый из них необходим, а все вместе взятые достаточны для достижения цели изобретения (требуемого технического результата).

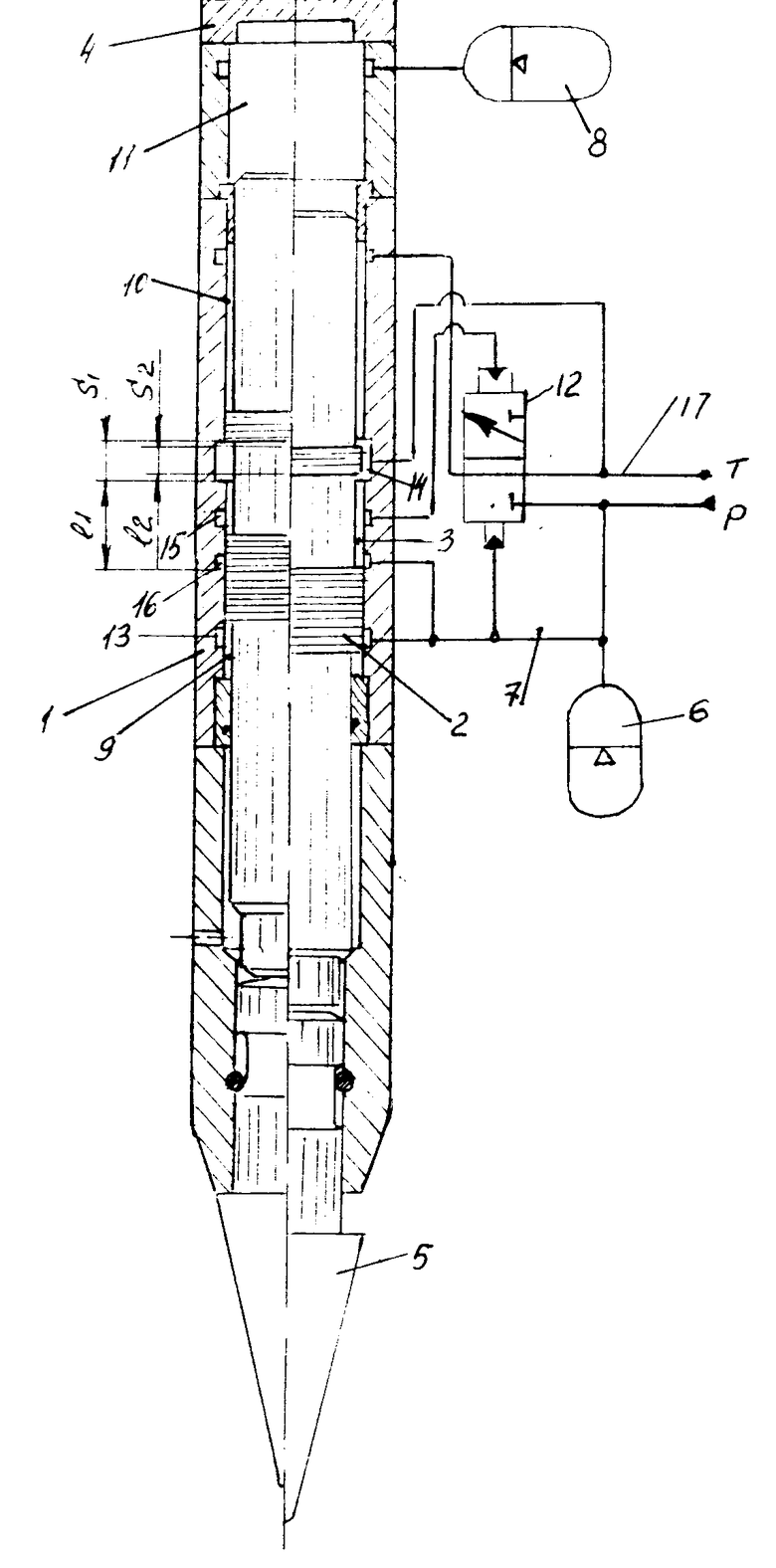

На чертеже изображен предлагаемый гидромолот, на котором поршень-боек показан в двух положениях: слева - в исходном положении для начала работы (или в момент нанесения удара по рабочему инструменту); справа - в положении, когда рабочий инструмент смещен относительно корпуса молота на кинетически возможную величину в результате удара и внезапного разрушения обрабатываемого материала или на весу под действием веса и давления рабочего тела на торец штока-бойка со стороны аккумулятора рабочего хода.

Гидромолот содержит корпус 1, поршень-боек 2 с управляющей проточкой 3 и штоками, направленными в сторону торцовой крышки 4 и рабочего инструмента 5, гидроаккумулятор 6, напорную линию 7, аккумулятор 8 рабочего хода, камеру 9 холостого хода, камеры 10 и 11 рабочего хода, распределительный золотник 12. В корпусе 1 выполнены расточки; напорная 13, сливная 14, управляющая 15, а также дополнительная расточка 16, соединенная с напорной линией 7. При этом ширина S1 сливной расточки в корпусе 1 выполнена больше ширины S2 пояска поршня, расположенного между управляющей проточкой 3 и штоком, обращенным в сторону торцовой крышки, а расстояние l1 от дополнительной расточки 16, соединенной с напорной линией, до сливной расточки 14 меньше ширины l2 управляющей проточки 3 поршня-бойка 2.

Гидромолот работает следующим образом.

При включении подачи рабочей жидкости от насоса базовой машины рабочая жидкость поступает в гидроаккумулятор 6 и по каналу напорной линии 7, напорную расточку 13 в камеру 9 холостого хода. Поршень-боек 2 начинает перемещаться в сторону торцовой крышки 4, вытесняя жидкость из камеры 10 рабочего хода через распределительный золотник 12 в сливную линию 17. Одновременно происходит зарядка аккумулятора 8 рабочего хода. После того, как ближайшая к рабочему инструменту кромка поршня-бойка 2 войдет в управляющую расточку 15, происходит переключение распределительного золотника 12 в другую позицию, в которой камера 10 рабочего хода соединяется с напорной линией 7. При этом силы от давления рабочей жидкости на поршень-боек 2 камеры 9 холостого хода и со стороны камеры 10 рабочего хода уравновешиваются. Далее начинается фаза торможения поршня-бойка под действием сил, действующих на торец последнего со стороны камеры 11 рабочего хода. После остановки поршня-бойка в верхней мертвой точке начинается его рабочий ход, т. е. ускоренное движение в сторону инструмента 5 за счет энергии, запасенной в аккумуляторе 8 рабочего хода. Перед ударом управляющая проточка 3, выполненная на поршне-бойке 2, соединяет управляющую 15 и сливную 14 расточки корпуса 1, вследствие чего распределительный золотник 12 переключается в исходную позицию. После удара цикл работы повторяется. В случае внезапного разрушения материала рабочий инструмент 5 может сместиться относительно корпуса 1 на максимальную кинематически возможную величину и корпус 1 как бы повисает без опоры. В этом случае циклы работы гидромолота прерываются, так как рабочая жидкость через дополнительную расточку 16, управляющую проточку 3 попадает в сливную проточку 14, давление в напорной линии 7 падает и поршень-боек 2 не может перемещаться в сторону торцовой крышки 4. Таким образом, при отсутствии опоры инструмента 5 на обрабатываемый материал поршень-боек 2 под действием давления рабочего тела предварительно заряженного аккумулятора 8 рабочего хода со стороны камеры 11 рабочего хода фиксируется в положении, в котором напорная 7 и сливная 17 линии соединены между собой через дополнительную расточку 16, управляющую проточку 3 и сливную расточку 14, а перемещения поршня-бойка 2 не происходит из-за отсутствия давления в гидросистеме. (56) Проспект фирмы NRK (Япония), 1977.

Проспект фирмы Krupp (ФРГ), 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ | 1992 |

|

RU2010917C1 |

| ГИДРОМОЛОТ | 1992 |

|

RU2008398C1 |

| ГИДРОМОЛОТ | 1995 |

|

RU2079605C1 |

| Гидромолот | 2016 |

|

RU2643244C2 |

| Гидромолот | 2016 |

|

RU2623159C1 |

| Гидравлическая ударная система горной машины | 1986 |

|

SU1416683A1 |

| Гидромолот | 1990 |

|

SU1756462A1 |

| Гидрообъемный ударный механизм буровой машины | 1980 |

|

SU899891A1 |

| Устройство для разрушения мерзлых грунтов | 1981 |

|

SU981523A1 |

| Гидропневматическое ударное устройство | 1982 |

|

SU1102935A1 |

Использование: в машинах, применяемых в строительстве, промышленности строительных материалов, в горном деле, преимущественно для рыхления мерзлых и скальных грунтов, дробления негабаритов и других подобных работ. Сущность изобретения: в корпусе предусмотрена соединенная с напорной линией дополнительная расточка, расстояние от которой до сливной расточки меньше ширины управляющей проточки на поршне, а ширина сливной расточки больше ширины пояска поршня, обращенного в сторону торцовой крышки корпуса. 1 ил.

ГИДРОМОЛОТ, содержащий корпус с расточками, соединенными с напорной, сливной и управляющей линиями, поршень-боек со штоками и разделенными управляющей проточкой поясками, камеру холостого и рабочего хода, гидравлически управляемый распределительный золотник, торцевую крышку и рабочий инструмент, отличающийся тем, что в корпусе выполнена дополнительная расточка, соединенная с напорной линией, причем расстояние от дополнительной расточки до сливной расточки меньше ширины управляющей проточки поршня-бойка, а ширина сливной расточки больше ширины пояска поршня-бойка, расположенного со стороны торцевой крышки.

Авторы

Даты

1994-02-28—Публикация

1992-07-31—Подача