Изобретение относится к очистке отработавших газов двигателей внутреннего сгорания от частиц сажи.

Наиболее близким к изобретению является устройство, содержащее трубчатый корпус с торцевыми стенками, впускным и выпускным патрубками, впускную и выпускную газораспределительные решетки, последовательно установленные в корпусе с образованием между ними впускной и выпускной полостей, частично заполненных частицами, образующими кипящие слои, и нагреватель.

Недостатком известного устройства является его низкая эффективность в процессе очистки отработавших газов дизельного двигателя от частиц сажи, обусловленная малым временем их нахождения в объеме кипящего слоя, не обеспечивающим удержание и сгорание частиц.

Цель изобретения - повышение эффективности устройства.

Поставленная цель достигается тем, что в устройство для очистки отработавших газов двигателя внутреннего сгорания, содержащее трубчатый корпус с торцевыми стенками, впускным и выпускным патрубками, впускную и выпускную газораспределительные решетки, последовательно установленные в корпусе с образованием между ними впускной и выпускной полостей, частично заполненных частицами, образующими кипящие слои, и нагреватель, дополнительно содержит промежуточную и ограничительную решетки, первую, вторую и третью конусные втулки, последовательно расположенные в корпусе и обращенные основаниями в сторону выпускного патрубка, и газоподводящую вставку с винтовыми каналами, установленную во впускном патрубке, промежуточная решетка размещена между впускной и выпускной газораспределительными решетками с образованием промежуточной полости, частично заполненной частицами, образующими кипящий слой, впускная, промежуточная и выпускная решетки установлены соответственно в первой, второй и третьей втулках и выполнены с проходным сечением газовых каналов, увеличивающимся в направлении от впускной решетки к выпускной, ограничительная решетка установлена в корпусе перед впускным патрубком и выполнена с проходным сечением газовых каналов, не превышающим проходного сечения газовых каналов впускной решетки, нагреватель размещен в корпусе и охватывает вторую втулку, первая и третья втулки выполнены с углом раскрытия конуса, превышающим угол раскрытия конуса второй втулки, причем впускной и выпускной патрубки закреплены соосно на торцевых стенках корпуса. Кроме того, в качестве частиц, образующих кипящие слои, используется керамическая засыпка.

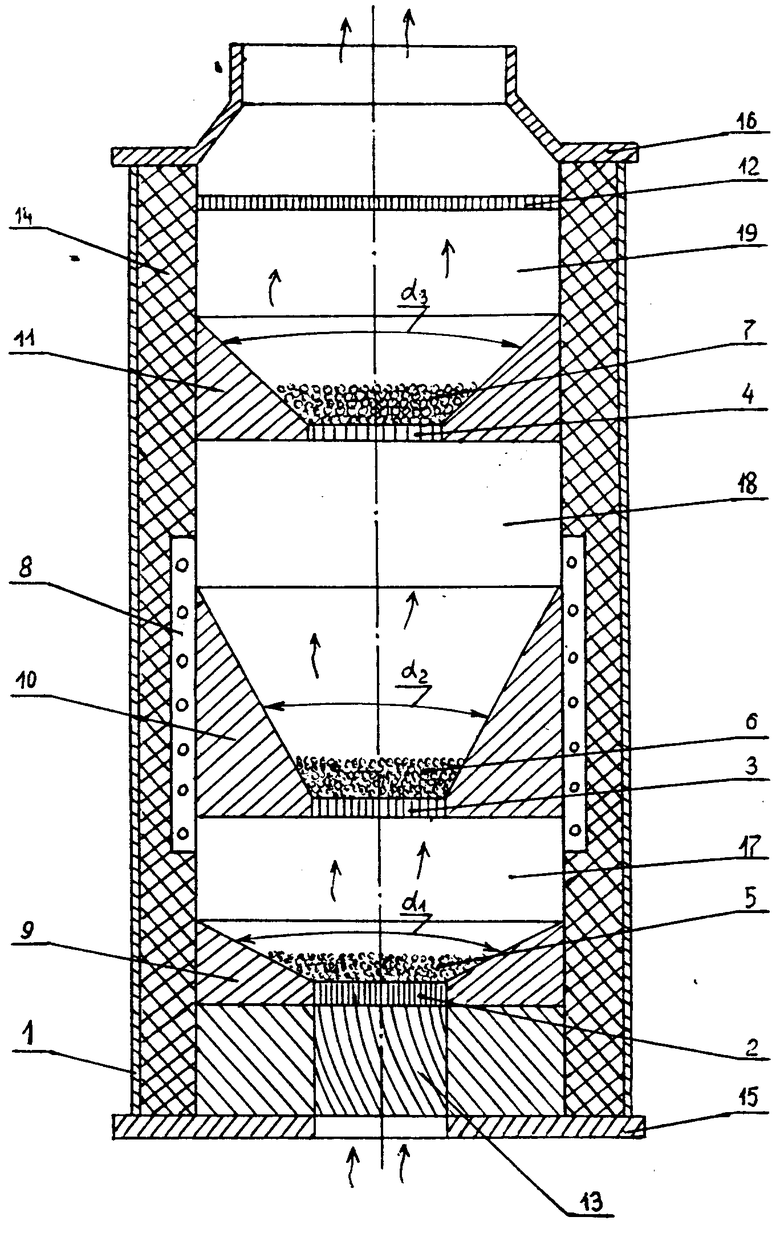

Устройство для очистки отработавших газов двигателя внутреннего сгорания изображено на чертеже в разрезе.

Устройство содержит трубчатый корпус 1 с размещенными внутри него тремя газораспределительными решетками - нижней 2, средней 3 и верхней 4. На каждой решетке размещены соответственно частицы 5, 6 и 7. В средней зоне трубчатого корпуса, коаксиально ему, размещен электрический нагреватель 8. Решетки установлены в отверстиях соответствующих расширяющихся кверху конусных втулок 9, 10 и 11 и выполнены с увеличением проходного сечения ячеек (газовых каналов) в направлении от нижней решетки 2 к верхней решетке 4. Ячейки нижней решетки 2 самые мелкие, ячейки средней решетки 3 крупнее, а ячейки верхней решетки 4 самые крупные. Ячейки выходной ограничительной решетки - сетки 12 имеют проходное сечение не больше, чем в нижней газораспределительной решетке 2. Нижняя и верхняя втулки выполнены с углами раскрытия α1 и α3 большими, чем угол раскрытия α2 конуса средней втулки. В нижней части корпуса, на его входе, размещена газоподводящая вставка 13, выполненная в виде цилиндрической втулки с винтообразными сквозными каналами. Внутренняя поверхность корпуса 1 выполнена в виде теплоизоляционной трубы 14 из керамического материала. Закрепление корпуса 1 со всеми внутренними деталями (конусными втулками, решетками и т. д. ) осуществляется с помощью нижней и верхней торцевых стенок 15 и 16. Позициями 17, 18 и 19 обозначены нижняя, средняя и верхняя полости устройства. Направление течения газа через устройство обозначено стрелками.

Устройство работает следующим образом.

В корпус через отверстие в верхней торцевой стенке 16 загружают сначала самые мелкие керамические частицы 5, которые располагаются на нижней газораспределительной решетке 2, затем более крупные частицы 6 - на решетку 3 и самые крупные частицы 7 - на решетку 4. После включения электронагревателя 8 и разогрева трубы 14 осуществляют подачу выхлопных газов в смеси с заданным количеством воздуха через отверстие в нижней торцовой стенке 15. Газовый поток проходит через винтообразные каналы вставки 13, далее через решетку 2 и взвешивает находящиеся на ней керамические частицы 5, образуя тем самым в полости 17 кипящий псевдоожиженный слой. Здесь за счет предварительного закручивания газового потока в каналах вставки 13 формируются циркулирующие слои с развитыми застойными зонами (зонами относительного покоя керамических частиц по отношению к основной массе частиц, находящихся в данной полости), что увеличивает время нахождения мельчайших сажевых частиц в данной полости и количество их столкновений с керамическими частицами. В результате большинство сажевых частиц прекращают свое существование уже в пределах полости 17, где происходит консолидация сажевых частиц с керамическими частицами (налипание), протекают процессы карбонизации маслянистых продуктов выхлопных газов, а также процессы газификации углерода. Пылегазовая смесь с оставшимися частицами сажи далее проходит через решетку 3 и ожижает слой более крупных керамических частиц 6 в полости 18, куда за счет пульсаций также периодически проникают частицы полости 17. При этом в полости 18 образуется кипящий слой с развитым струйным (фонтанирующим) или пузырьковым ожижением керамических частиц. В этой полости наиболее полно реализуется процесс газификации сажи с поверхности керамических частиц, так как здесь наиболее интенсивно протекают процессы тепло- и массообмена.

Поступая далее через решетку 4, пылегазовзая смесь ожижает слой самых крупных частиц 7 в полости 19, где вновь, как и в полости 17, формируются циркулирующие слои с развитыми застойными зонами. При этом происходит дополнительное улавливание и газификация оставшихся газовых частиц. Выходная ограничительная решетка - сетка 12 выполненная, например, из нихрома, улавливает твердые пылевидные частицы, возвращая их в кипящий слой, а также выполняет функцию пламягасителя.

Керамические частицы выполняются из карбида кремния, оксидов циркония, алюминия и других жаростойких материалов.

Устройство позволяет осуществлять непрерывную очистку выхлопных газов дизельного двигателя. В связи с исключением забивания обеспечивается эффективная работа устройства, в том числе при использовании топлив с повышенным содержанием серы. Устройство обеспечивает практически постоянное гидравлическое сопротивление всей системы очистки, что повышает экономичность двигателя и сохраняет его мощностные характеристики. (56) Авторское свидетельство СССР N 236127, кл. F 01 N 3/08, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| Каталитический нейтрализатор для двигателя внутреннего сгорания | 1990 |

|

SU1780549A3 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2029108C1 |

| УСТРОЙСТВО ДЛЯ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ | 2003 |

|

RU2251016C2 |

| Устройство для фильтрации выхлопных газов дизельных двигателей внутреннего сгорания | 2022 |

|

RU2825041C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 2000 |

|

RU2183751C1 |

| Устройство для мокрой очистки газов | 2019 |

|

RU2724780C1 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 1999 |

|

RU2174184C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 2000 |

|

RU2184249C2 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

Использование: область очистки газовых потоков от частиц сажи, в частности при очистке выхлопных газов дизелей. Сущность изобретения: устройство для очистки отработавших газов содержит промежуточную и ограничительную решетки, первую, вторую и третью конусные втулки, последовательно расположенные в корпусе и обращенные основаниями в сторону выпускного патрубка, и газоподводящую вставку с винтовыми каналами, установленную во впускном патрубке. Промежуточная решетка размещена между впускной и выпускной газораспределительными решетками с образованием промежуточной полости, частично заполненной частицами, образующими кипящий слой. Впускная, промежуточная и выпускная решетки установлены соответственно в первой, второй и третьей втулках и выполнены с проходным сечением газовых каналов, увеличивающимся в направлении от впускной решетки к выпускной. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-02-28—Публикация

1991-08-09—Подача