Изобретение относится к неорганической химии, в частности к устройству для сушки и гранулированного материала, и может найти применение в производстве минеральных солей и удобрений, гранулированного хлорида кальция.

Известно использование для сушки растворов и суспензий распылительных сушилок, например, согласно патента Германии [DE №2125945] распылительная сушилка состоит из камеры, снабженной в верхней части форсункой для ввода высушиваемого материала, цилиндрическим стаканом и газоотводящим коллектором, а в нижней части - распределительной решеткой и течкой для высушенных в кипящем слое гранул, причем стакан размещается между камерой и газоотводящим коллектором и снабжен тангенциальными патрубками ввода газа.

Недостатком этой сушилки является сложность конструкции и большой пылеунос.

Известен аппарат для получения гранулированных продуктов, содержащий вертикальный цилиндрический корпус, газораспределительную решетку, укрепленный в ней вертикальный газоподводящий патрубок с расположенной внутри него форсункой для распыления пульпы или расплава, патрубок для подачи под решетку газа, осевой газоотводящий патрубок, подсоединенный к верхней части корпуса, патрубок для подачи дисперсного материала и патрубок для выгрузки гранул, отличающийся тем, что, с целью повышения производительности, аппарат снабжен дополнительным газоподводящим патрубком, тангенциально установленным в верхней части корпуса, газоотводящий патрубок снабжен конусной воронкой с цилиндрический обечайкой на ее конце и с внутренним конусом, вертикальный газоподводящий патрубок размещен по оси корпуса, а верхний торец его расположен над газораспределительной решеткой на уровне высоты кипящего слоя [SU №1192216, МПК B01J 2/16, 1980 г.].

К недостаткам известного аппарата следует отнести невысокую производительность и сравнительно большой пылеунос.

Известен также аппарат для обезвоживания хлористого кальция, содержащий вертикальный корпус, размещенные в корпусе устройство распыления раствора и расположенное под ним газораспределительное устройство, патрубки для подвода и отвода газа-теплоносителя, подвода исходной жидкости и вывода готового продуктами [SU №1561991, МПК В01В 1/18, 1988 г.].

К недостаткам этого аппарата также следует отнести сложность конструкции и большой пылеунос.

Известен аппарат с псевдоожиженным слоем, создаваемым потоком топочных газов, путем распыления в псевдоожиженном слое при температуре 150-200°С и скорости топочных газов 2,5-3,0 м/с раствора хлорида кальция с концентрацией 30-32%, предварительно доведенного до концентрации 38-45%, путем его упаривания и дополнительного растворения пылевых фракций, выносимых из аппарата сушки, на образованные в псевдоожиженном слое нагретые гранулы с последующим обезвоживанием и кристаллизацией растворенных в растворе веществ [RU №2200710, МПК C01F 11/24, 2002 г.].

К недостаткам этого аппарата следует отнести большой пылеунос, низкую производительность, требование достаточно высокой исходной концентрации раствора.

Известна сушилка фонтанирующего слоя, содержащая сушильную камеру и соосно размещенную внутри нее вставку, где сушильная камера состоит из камеры предварительной подсушки и камеры окончательной сушки материала, вставка выполнена в виде коаксиально расположенных раструбов, верхние основания которых расположены на разном расстоянии по отношению друг к другу, увеличивающемся по высоте от центрального раструба к периферийному, причем периферийный раструб имеет меньшую длину и у основания - радиальные отводящие патрубки, сообщающиеся с центральным раструбом, а основание среднего раструба соединено с камерой предварительной подсушки материала посредством кольцевых щелей в верхней ее части, при этом раструбы выполнены в виде верхней половины гиперболоида вращения [RU №2182298, МПК C01F 11/24, 2001 г.].

Недостатками этого устройства является сложность конструкции, большой пылеунос, налипание продукта на поверхностях раструбов.

Наиболее близким техническим решением является аппарат для получения гранулированных продуктов, содержащий вертикальный цилиндрический корпус, газораспределительную решетку, укрепленный в ней соосный вертикальный газоподводящий патрубок, тангенциальный газоподводящий патрубок, установленный в верхней части корпуса, форсунку для распыливания пульпы или расплава, размещенную внутри вертикального газоподводящего патрубка, верхний торец которого расположен над газораспределительной решеткой на уровне высоты кипящего слоя, осевой газоотводящий патрубок, подсоединенный в верхней части корпуса и снабженный конусной воронкой с цилиндрической обечайкой на ее конце и с внутренним конусом, патрубок для подачи дисперсного материала и патрубок для выгрузки гранул, отличающийся тем, что, с целью повышения производительности, газораспределительная решетка снабжена коаксиально расположенными усеченными конусами, внутренний из которых закреплен на вертикальном газоподводящем патрубке, а наружный закреплен на газораспределительной решетке, при этом торец наружного усеченного конуса расположен ниже торца вертикального газоподводящего патрубка, патрубок для подачи дисперсного материала установлен в верхней части корпуса, выше нижней кромки тангенциального газоподводящего патрубка, а торец цилиндрической обечайки расположен ниже торца внутреннего конуса [RU №2060810, МПК C01J 2/16, 1996 г.].

Недостатками этого аппарата являются высокий пылеунос и низкий тепловой коэффициент полезного действия, что ограничивает возможности интенсификации процесса сушки.

Технической задачей изобретения является интенсификация процесса сушки и снижение пылеуноса, а также повышение качества получаемого продукта.

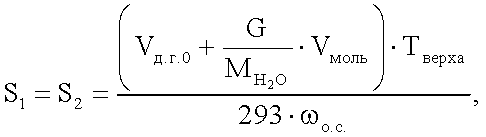

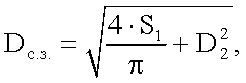

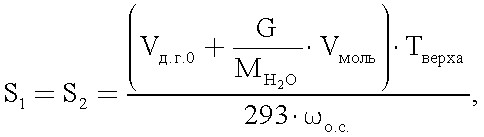

Поставленная задача решается тем, что аппарат для получения гранулированных продуктов, содержащий вертикальный цилиндрический корпус; газораспределительную решетку; решетку кипящего слоя, укрепленного в ней соосного вертикального газоподводящего патрубка, верхний торец которого расположен над решеткой кипящего слоя на уровне высоты кипящего слоя; патрубок для подачи воздуха под решетку, расположенный ниже газораспределительной решетки; форсунку для распыливания пульпы или расплава, размещенную соосно внутри вертикального газоподводящего патрубка; коаксиально расположенные усеченные конусы, внутренний из которых закреплен на вертикальном газоподводящем патрубке и решетке кипящего слоя, а наружный закреплен на решетке кипящего слоя и цилиндрическом корпусе, при этом меньшее основание наружного усеченного конуса расположено ниже верхнего торца вертикального газоподводящего патрубка; патрубки для подачи дисперсного материала, установленные выше высоты кипящего слоя; патрубок для выгрузки гранул; осевой газоотводящий патрубок, подсоединенный в верхней части сепарационной зоны; в верхней части аппарата установлена сепарационная зона, состоящая из трех частей: конической, цилиндрической и конической, внутри сепарационной зоны установлен отбойник, представляющий собой два конуса разной высоты (большей - верхнего и меньшей - нижнего), соединенных между собой по основаниям, а геометрические параметры сепарационной зоны определяются по нижеприведенным формулам

где S1, S2 - площади кольцевых сечений, образованных внутренней стенкой цилиндрической части сепарационной зоны и основаниями конусов, образующих отбойник (S1) и верхним усеченным конусом сепарационной зоны и верхним конусом отбойника (S2), м2;

Vд.г.0 - суммарный расход дымовых газов (газов, образующихся при сгорании природного газа или иного топлива и поступающих в сушилку через вертикальный газоподводящий патрубок) и воздуха под решетку (подающихся через патрубок для подачи воздуха под решетку), нм3/с;

G - производительность сушилки по выпаренной влаге, кг/с;

- молярная масса воды, моль;

- молярная масса воды, моль;

Vмоль - объем 1 моля И.Г. (Vмоль=22,4·10-3·м3/моль);

Тверха - температура верха сушилки (температура газов в газоотводящем патрубке, установленном в верхней части сепарационной зоны), К;

ωо.с. - скорость осаждения частиц гранулируемого или высушиваемого материала, зависящая от плотности и размера твердых частиц гранулируемого или высушиваемого материала и от физических свойств (плотность, вязкость), а  также скорости (имеются в виду скорости газового потока в кольцевых сечениях S1 и S2) газового потока, определяется скорость осаждения по известным в технической литературе зависимостям, м/с.

также скорости (имеются в виду скорости газового потока в кольцевых сечениях S1 и S2) газового потока, определяется скорость осаждения по известным в технической литературе зависимостям, м/с.

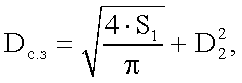

Диаметр цилиндрической части сепарационной зоны Dс.з., м

где D2 - диаметр отбойника (принимается диаметр оснований образующих отбойник конусов), м.

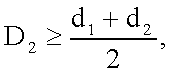

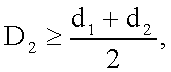

Диаметр отбойника D2, м, принимается из условия

где d1 - внутренний диаметр корпуса аппарата для получения гранулированных продуктов, м;

d2 - внутренний диаметр газоотводящего патрубка, подсоединенного в верхней части сепарационной зоны, м.

Углы наклона образующих конусов α и β принимаются из условия

α=β≥2·φ,

где α - угол наклона образующей нижнего усеченного конуса сепарационной зоны к его основанию, град;

β - угол наклона образующей верхнего конуса (конуса большей высоты) отбойника, град;

φ - угол естественного откоса, получаемого в процессе грануляции в аппарате или высушиваемого материала (является справочной величиной, устанавливаемой опытным путем и зависит от коэффициента трения, шероховатости зерен, степени их увлажнения, гранулометрического состава и формы, а также от удельного веса материала), град.

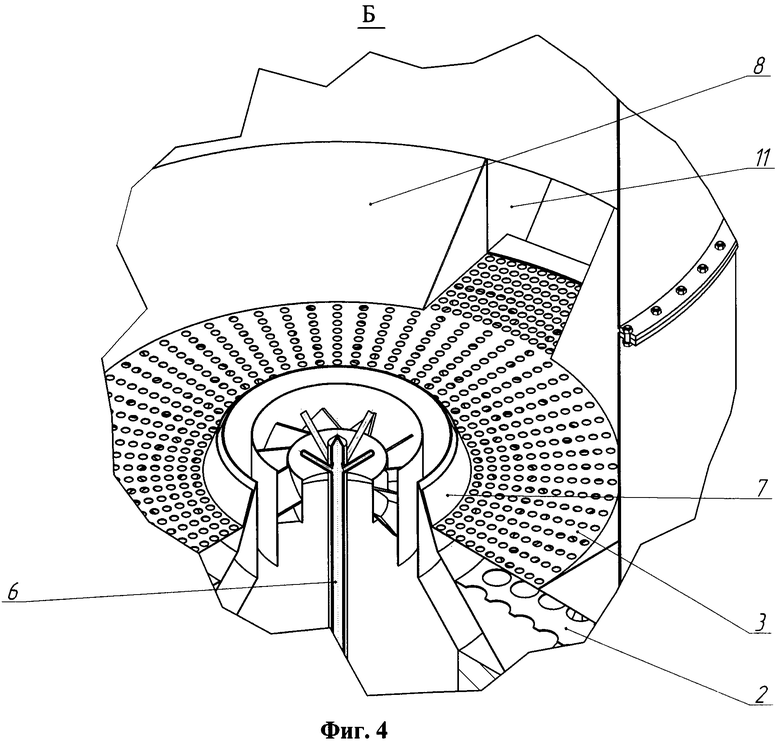

На фиг.1 изображен аппарат для получения гранулированных продуктов.

На фиг.2 изображен общий вид аппарата.

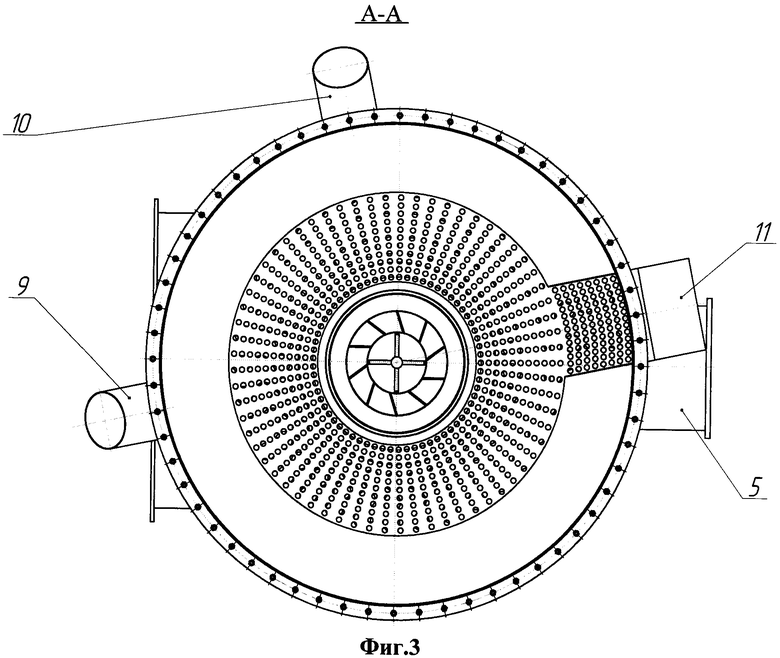

На фиг.3 изображен разрез «А-А» аппарата.

На фиг.4 изображен выносной элемент «Б».

Аппарат содержит цилиндрический корпус 1; газораспределительную решетку 2; решетку кипящего слоя 3; вертикальный газоподводящий патрубок 4; патрубок для подачи воздуха под решетку 5; форсунку для распыливания раствора 6; внутренний усеченный конус 7; наружный усеченный конус 8; патрубки подачи дисперсного материала 9, 10; патрубок для выгрузки гранул 11; газоотводящий патрубок 12; сепарационную зону 13; отбойник 14.

Аппарат для сушки и гранулирования растворов и суспензий работает следующим образом.

Исходный раствор поступает в аппарат через форсунку 6, которая осуществляет его распыл в зону фонтанирующего слоя. Фонтанирующий слой создается потоком теплоносителя, образующегося при сжигании природного газа или иного топлива и разбавлении продуктов горения воздухом, и поступающего через вертикальный газоподводящий патрубок 4. Ввиду высокой температуры и скорости потока теплоносителя, поступающего в аппарат, часть исходного раствора мгновенно высыхает с образованием мелкодисперсного продукта, который подхватывается восходящим потоком теплоносителя и стремительно уносится вверх. С целью уменьшения количества частиц материала, уносимого из аппарата, а также с целью возвращения его в зону распыла раствора, для дальнейшего роста гранул, в верхней части аппарата установлена сепарационная зона 13, внутри которой монтируется отбойник 14. Гранулы различного размера, движущиеся в фонтанирующем слое с высокой скоростью, достигая отбойника, попадают в зону уплотненной среды - так называемой «газовой подушки», находящуюся перед отбойником 14 и соответственно начинают терять свою скорость. В результате этого из аппарата газовым потоком через газоотводящий патрубок 12, уносятся только очень мелкие гранулы материалы, которые затем улавливаются пылеулавливающим (устанавливаемым после сушилки) оборудованием и возвращаются на дальнейшую грануляцию через патрубки 9 и 10. Более крупные гранулы замедляются в зоне «газовой подушки», однако не уносятся из аппарата, а ударяются об отбойник. В результате удара происходит уплотнение гранул, они становятся более твердые и приобретают гладкую поверхность. Ударившись об отбойник 14, гранулы отскакивают от него к стенкам цилиндрического корпуса 1 и вдоль них оседают в зону кипящего слоя. Кипящий слой необходим для классификации продукта (выдувания мелких гранул из кипящего слоя, с целью предотвращения преждевременной выгрузки их из аппарата), подачи мелких гранул материала в зону распыла раствора с целью дальнейшего их роста и сушки, а также для выгрузки товарных гранул из аппарата через патрубок для выгрузки гранул 11. Таким образом, сушка и грануляция в аппарате осуществляется за счет многократной рециркуляции частиц из зоны кипящего в зону фонтанирующего слоя и обратно.

Кипящий слой создается потоком воздуха, подаваемого через патрубок для подачи воздуха 5 под распределительную решетку 2. Распределительная решетка необходима для равномерного распределения, поступающего через патрубок 5, потока воздуха по сечению аппарата с целью обеспечения равномерной высоты кипящего слоя на решетке кипящего слоя 3.

Для более качественного разделения гранул по высоте кипящего слоя в зависимости от их размера внутри сушилки установлены два коаксиально расположенных усеченных конуса 7 и 8. Усеченные конусы расположены таким образом, чтобы увеличивалось проходное сечение для прохождения воздуха, выходящего из отверстий решетки кипящего слоя, по направлению его движения. В результате увеличения проходного сечения постепенно снижается скорость воздуха и происходит необходимая для эффективной грануляции классификация гранул. Пылевидные гранулы выдуваются из зоны кипящего в зону фонтанирующего слоя. Мелкие гранулы находятся на верхней границе кипящего слоя и попадают в зону распыла раствора, подающегося через форсунки 6, затем захватываются фонтанирующим слоем и уносятся в сепарационную зону к отбойнику. Гранулы средних размеров находятся в средней части кипящего слоя, и их рост происходит за счет налипания на их поверхность мелких влажных гранул из верхней части кипящего слоя. Крупные гранулы, а также часть гранул средних размеров находятся в нижней части кипящего слоя и постепенно выгружаются из аппарата через патрубок 11. После выгрузки происходит классификация выгружаемого продукта на фракции, затем средние, а также мелкие гранулы возвращаются на дальнейшую грануляцию в аппарат через патрубки 9 и 10.

Запыленные газы, представляющие собой смесь топочных газов, воздуха, подаваемого под решетку, и некоторое количество пылевидных гранул продукта, удаляются из аппарата через газоотводящий патрубок 12.

Таким образом, по сравнению с прототипом, предлагаемый аппарат имеет следующие преимущества:

- более простое конструктивное исполнение за счет исключения из конструкции аппарата тангенциального газоподводящего патрубка;

- уменьшенный пылеунос;

- получаемые гранулы имеют более высокие механические свойства;

- высокую производительность;

- более высокий тепловой коэффициент полезного действия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1983 |

|

RU2060810C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2318587C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ УТИЛИЗАЦИИ | 2020 |

|

RU2752476C1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| СТАНОК КАЛИБРОВКИ ТОНКОСВОДНЫХ ТРУБЧАТЫХ ПОРОХОВ | 2018 |

|

RU2699501C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Установка для сушки растворов,суспензий,паст и сыпучих материалов | 1980 |

|

SU907368A2 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755304C1 |

Изобретение относится к устройству для сушки и гранулирования материала и применяется в производстве минеральных солей и удобрений. Аппарат для получения гранулированных продуктов содержит вертикальный цилиндрический корпус, газораспределительную решетку, решетку кипящего слоя, укрепленный в ней соосный вертикальный газоподводящий патрубок, патрубок для подачи воздуха под решетку, форсунку для распыливания пульпы или расплава, патрубки для подачи дисперсного материала, патрубок для выгрузки гранул, осевой газоотводящий патрубок. Аппарат также включает коаксиально расположенные усеченные конусы, внутренний из которых закреплен на вертикальном газоподводящем патрубке и решетке кипящего слоя, а наружный закреплен на решетке кипящего слоя и цилиндрическом корпусе. В верхней части аппарата установлена сепарационная зона, состоящая из трех частей: двух конических и цилиндрической, внутри сепарационной зоны установлен отбойник, представляющий собой два конуса: верхний - большой высоты и нижний - меньшей высоты, соединенных между собой по основаниям. Изобретение позволяет интенсифицировать процесс сушки, снизить пылеунос, повысить качество получаемого продукта. 4 ил.

Аппарат для получения гранулированных продуктов, содержащий вертикальный цилиндрический корпус, газораспределительную решетку, решетку кипящего слоя, укрепленный в ней соосный вертикальный газоподводящий патрубок, верхний торец которого расположен над решеткой кипящего слоя на уровне высоты кипящего слоя, патрубок для подачи воздуха под газораспределительную решетку, расположенный ниже газораспределительной решетки, форсунку для распыливания пульпы или расплава, размещенную соосно внутри вертикального газоподводящего патрубка, коаксиально расположенные усеченные конусы, внутренний из которых закреплен на вертикальном газоподводящем патрубке и решетке кипящего слоя, а наружный закреплен на решетке кипящего слоя и цилиндрическом корпусе, при этом меньшее основание наружного усеченного конуса расположено ниже верхнего торца вертикального газоподводящего патрубка; патрубки для подачи дисперсного материала, установленные выше высоты кипящего слоя, патрубок для выгрузки гранул, осевой газоотводящий патрубок, подсоединенный в верхней части сепарационной зоны, отличающийся тем, что в верхней части аппарата имеется сепарационная зона, состоящая из трех частей: конической, цилиндрической и конической, внутри сепарационной зоны установлен отбойник, представляющий собой два конуса: верхний - большей высоты и нижний - меньшей высоты, соединенных между собой по основаниям, а площади кольцевых сечений и диаметр цилиндрической части сепарационной зоны определяются по нижеприведенным формулам:

где S1, S2 - площади кольцевых сечений, образованных внутренней стенкой цилиндрической части сепарационной зоны и основаниями конусов, образующих отбойник (S1), и верхним усеченным конусом сепарационной зоны и верхним конусом отбойника (S2), м2,

Vд.г.0 - суммарный расход дымовых газов и воздуха под газораспределительную решетку, нм3/с,

G - производительность аппарата для получения гранулированных продуктов по выпаренной влаге, кг/с,

- молярная масса воды, моль;

- молярная масса воды, моль;

Vмоль - объем 1 моля идеального газа, Vмоль=22,4·10-3 м3/моль;

Tверха - температура газов в газоотводящем патрубке в верхней части сепарационной зоны, К;

ω0.с. - скорость осаждения частиц гранулируемого или высушиваемого материала, зависящая от плотности и размера твердых частиц гранулируемого или высушиваемого материала и от физических свойств - плотность, вязкость, а также скорости газового потока в кольцевых сечениях S1 и S2, м/с;

где Dс.з - диаметр цилиндрической части сепарационной зоны, м;

D2 - диаметр отбойника, м, причем D2, принимается из условия

где d1 - внутренний диаметр корпуса аппарата для получения гранулированных продуктов, м;

d2 - внутренний диаметр газоотводящего патрубка, м;

а углы наклона образующих конусов α и β, образующих сепарационную зону, принимаются из условия

α=β≥2·φ,

где α - угол наклона образующей нижнего усеченного конуса сепарационной зоны к его основанию, град;

β - угол наклона образующей верхнего конуса отбойника, град;

φ - угол естественного откоса высушиваемого материала, получаемого в процессе грануляции в аппарате, причем φ является справочной величиной.

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1983 |

|

RU2060810C1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПРОДУКТОВ Б КИНЯЩЕМ СЛОЕ | 0 |

|

SU392964A1 |

| СПОСОБ ОЧИСТКИ «СЫРОГО» АРГОНА | 0 |

|

SU204351A1 |

| Устройство для переключения тока магнитной головки | 1976 |

|

SU597092A1 |

Авторы

Даты

2011-01-27—Публикация

2009-06-16—Подача