Изобретение относится к холодильной технике, к сорбционным машинам, установкам и системам, в частности к соpбционным термотрансформаторам, и может быть использовано в энергомашиностроении, в бытовых холодильниках, промышленных и торговых стационарных холодильных установках, кондиционерах, системах обогрева и охлаждения зданий, системах утилизации тепла, в медицинских и биологических термостатах, в одежде для pаботы в среде с высокой температурой при выполнении аварийных и ремонтных работ.

Данный сорбционный термотрансформатор для преобразования тепла с низкого температурного уровня на высокий использует металлогидрид, который при давлении подаваемого к металлогидриду водорода, превышающем давление сорбции водорода металлогидридом при температуре резервуара тепла, поглощает водород, выделяя тепло в резервуар тепла, а при давлении водорода ниже давления десорбции водорода металлогидридом, соответствующего температуре источника тепла, выделяет водород, поглощая тепло низкотемпературного источника тепла. Для формирования необходимых перепадов давления водорода сорбционный термотрансформатор содержит второй металлогидрид, имеющий тепловые контакты с резервуаром тепла и с высокотемпературным источником тепла, причем давление десорбции водорода данным металлогидридом при температуре высокотемпературного источника тепла должно превышать давление сорбции водорода первым металлогидридом при температуре резервуара тепла, а давление сорбции водорода данным металлогидридом при температуре резервуара тепла должно быть ниже давления десорбции водорода первым металлогидридом при температуре низкотемпературного источника тепла. Оба металлогидрида выполняются таким образом, чтобы иметь возможно большую площадь взаимодействия с водородом, и заключаются в генераторы-сорбере, при проектиpовании котоpых одной из основных инженеpных проблем является организация теплообмена металлогидpида генератора-сорбера с источником и резервуаром тепла. К решению данной проблемы существует два подхода: первый - осуществление теплового контакта посредством механизма вынужденной конвекции, реализуемого при прокачивании теплоносителей чеpез теплообменники генераторов-сорберов и теплообменники источников и резервуаров тепла, второй подход - через создание специальных теплопередающих устройств между источниками, резеpвуаром тепла и генераторами-сорберами в виде тепловых труб, с высокой эффективностью проводящих тепло за счет фазового превращения теплоносителя тепловой трубы.

Известен сорбционный термотрансформатор, содержащий генеpаторы-сорберы и теплопередающие устройства, осуществляющие тепловой контакт генераторов-сорберов с источниками и резервуаром тепла, причем теплопередающие устройства представляют собой трубки любой целесообразной для данного практического применения конфигурации, через которые прокачивается теплоноситель, поступающий из теплообменника источника или резервуара тепла [1] . Изготовление каждого генератора-сорбера происходит посредством гидравлического прессования порошка металлогидрида и теплообменной трубки в упругой форме. При этом давление жидкости действует равномерно по внешней поверхности формы и по внутренней поверхности теплообменной трубки. Эффективность теплообмена между металлогидридами генераторов-сорберов и источниками, pезеpвуаром тепла в данном сорбционном термотрансформаторе лимитирована необходимостью иметь значительные температурные перепады между металлогидридом и теплоносителем для передачи требуемого количества тепла. Это ведет к существенному снижению термодинамической эффективности термотрансформатора в целом. Кроме того, в этом случае на прокачивание теплоносителей через тонкие теплообменные трубки расходуется дополнительная мощность гидравлического насоса, а необходимость переключения тепловых контактов между генераторами-сорберами и источниками, резервуаром тепла обуславливает также понижение эффективности теплового насоса из-за перетекания порций теплоносителя непосредственно между источником и резервуаром тепла и требует наличия регулируемых переключающих клапанов, что усложняет конструкцию термотрансформатора и делает его менее надежным.

Также известен сорбционный термотрансформатор, содержащий генераторы-сорберы и теплопередающие устройства, осуществляющие тепловой контакт генераторов-сорберов с источниками, резервуаром тепла, причем теплопередающие устройства выполнены в виде тепловых труб, один конец которых закреплен в генераторе-сорбере, а другой расположен в контейнере, через который попеременно прокачивается теплоноситель, поступающий от теплообменников источника и резервуара тепла [2] . Такая организация теплообмена дает возможность даже при наличии малых перепадов температур между металлогидридом и источником или резервуаром тепла передавать значительное количество тепла. Однако необходимость переключения подачи теплоносителя отрицательно влияет на эффективность устройства, обуславливает установку переключающих клапанов, усложнение системы регулирования и теплового насоса в целом.

Наиболее близким к изобретению техническим решением, выбранным в качестве прототипа, является сорбционный термотрансформатор, содержащий два генератора-сорбера, заполненных адсорбентом, низкотемпературный источник тепла и высокотемпературный источник тепла [3] . Также сорбционный термотрансформатор содержит два теплоотводящих устройства, включающих по крайней мере по одной гравитационной тепловой трубе каждое и соединяющих генераторы-сорберы с резервуаром тепла, и два теплопередающих устройства, соединяющих генераторы-сорберы с высокотемпературным и низкотемпературным источниками тепла. Тепловые трубы установлены с возможностью теплового контакта их теплоносителей с адсорбентами соответствующих генераторов-сорберов в зонах испарения тепловых труб. Низкотемпературный источник тепла выполнен в виде холодильной камеры, а высокотемпературный источник тепла выполнен в виде нагревателя. Теплопередающие устройства выполнены в виде теплообменных поверхностей, представляющих собой стенки генераторов-сорберов. Под резервуаром тепла понимается криогенная жидкость, содержащаяся в криостате, в котором расположены генераторы-сорберы. В исходном положении адсорбент первого генератора-сорбера находится в насыщенном состоянии, а адсорбент второго генератора-сорбера - в ненасыщенном состоянии. В момент включения нагревателя на первом генераторе-сорбере происходит выделение и конденсация десорбируемого адсорбентом вещества. Соответствующая гравитационная труба не проводит тепло. Одновременно во втором генераторе-сорбере, находящемся в тепловом контакте с резервуаром тепла, адсорбент поглощает сорбируемое вещество, вызывая тем самым его испарение, которое сопровождается эффектом захолаживания. Тепловая гравитационная труба, соответствующая второму генератору-сорберу, в данном случае проводит тепло, охлаждая холодильную камеру. После завершения реакции сорбции-десорбции в генераторах-сорберах выключается нагреватель первого генератора-сорбера, включается нагреватель второго генератора-сорбера, химические реакции в генераторах-сорберах начинают протекать в противоположном предыдущему полуциклу направлении. Таким образом, в данном устройстве осуществляется непрерывное захолаживание и одновременно регенерация адсорбентов. В криостате должна быть предусмотрена система принудительной конвекции. Однако принятая схема теплообмена адсорбента через внешнюю стенку генераторов-сорберов не позволяет достаточно эффективно отводить тепло химической реакции. Наличие системы переключения нагрева, а также системы организации принудительной конвекции приводит к усложнению общей схемы термотрансформатора и снижению его надежности.

Целью изобретения является повышение эффективности теплообмена при реакциях сорбции-десорбции, схемное упрощение и повышение надежности сорбционного термотрансформатора.

Поставленная цель достигается тем, что в сорбционном термотрансформаторе, содержащем два генератора-сорбера, заполненных адсорбентом, низкотемпературный источник тепла и высокотемпературный источник тепла, два теплоотводящих устройства, включающих по крайней мере по одной гравитационной тепловой трубе каждое и соединяющих генераторы-сорберы с резервуаром тепла, два теплопередающих устройства, соединяющих генераторы-сорберы с высокотемпературным и низкотемпературным источниками тепла, причем тепловые трубы установлены с возможностью теплового контакта их теплоносителей с адсорбентами соответствующих генераторов-сорберов в зонах испарения тепловых труб, согласно изобретению в качестве адсорбента использованы гидриды, генераторы-сорберы соединены между собой гидравлическим каналом, а теплопередающие устройства также выполнены в виде гравитационных тепловых труб, установленных с возможностью теплового контакта их теплоносителей с гидридами соответствующих генераторов-сорберов в зонах конденсации и с источниками тепла в зонах испарения, при этом зоны конденсации этих тепловых труб и зоны испарения тепловых труб теплоотводящих устройств разделены в соответствующих генераторах-сорберах слоем гидрида.

Для дополнительного схемного упрощения, связанного с возможностью агрегатирования, то есть разбиения сорбционного термотрансформатора на функционально замкнутые (завершенные) элементы-агрегаты, и повышения надежности сорбционного термотрансформатора в гравитационной тепловой трубе каждого теплоотводящего устройства часть, в которой теплоноситель имеет тепловой контакт с гидридом соответствующего генератора-сорбера, а также и каждый генератор-сорбер выполнены в виде двух коаксиально расположенных полых цилиндров с образованием кольцевой полости между ними, имеющих по всей высоте продольный вырез, причем каждый генератор-сорбер расположен во внутренней полости указанной части соответствующей гравитационной тепловой трубы соосно с ней, а кольцевая полость гравитационной тепловой трубы является зоной испарения ее теплоносителя, при этом часть дополнительной гравитационной тепловой трубы и часть гравитационной тепловой трубы теплоподводящего устройства, в которых теплоноситель имеет тепловой контакт с гидридом соответствующего генератора-сорбера в зоне его конденсации, расположены соосно с соответствующим генератором-сорбером в его внутренней полости.

Для повышения надежности сорбционный термотрансформатор снабжен датчиком температуры, установленным на внешней поверхности гравитационной тепловой трубы первого теплоотводящего устройства в зоне конденсации ее теплоносителя.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что предложенный сорбционный термотрансформатор имеет следующие существенные отличительные признаки: использование в качестве адсорбента гидридов, соединение генераторов-сорберов гидравлическим каналом, выполнение теплопередающих устройств в виде гравитационных тепловых труб, установленных с возможностью теплового контакта их теплоносителей с гидридами соответствующих генераторов-сорберов в зонах конденсации и с источниками тепла - в зонах испарения, при этом зоны конденсации этих тепловых труб и зоны испарения тепловых труб теплоотводящих устройств разделены в соответствующих генераторах-сорберах слоем гидрида.

Таким образом, заявляемый сорбционный термотрансформатор соответствует критерию "новизна".

Анализ известных технических решений (аналогов) позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом сорбционном термотрансформаторе, и признать заявляемое решение соответствующим критерию "существенные отличия".

Поскольку заявляемая совокупность существенных признаков позволяет достигнуть поставленную цель, то предлагаемое техническое решение соответствует критерию "положительный эффект".

Использование предлагаемого сорбционного термотрансформатора обеспечивает повышение эффективности теплообмена при химической реакции сорбции-десорбции за счет повышения коэффициента теплоотдачи в зонах испарения и конденсации относительно коэффициента теплоотдачи при конвекции внешнего теплоносителя. Это происходит потому, что при работе гравитационной тепловой трубы теплоноситель испаряется в зоне подвода тепла, пар перемещается под действием разности давлений в паровой зоне внутреннего канала гравитационной тепловой трубы в зону конденсации, где происходит его конденсация. Под действием силы тяжести пленка сконденсировавшегося жидкого теплоносителя стекает в зону испарения. Таким образом, для перетекания внешнего теплоносителя используется сила тяжести, которая при определенной ориентации тепловой трубы относительно источников и стоков тепла обеспечивает необходимую циркуляцию без использования специальных систем, что приводит к схемному упрощению, повышению надежности термотрансформатора и энергетической эффективности насоса за счет снижения затрат энергии на привод перекачивающих систем.

Кроме того, использование предлагаемого сорбционного термотрансформатора обеспечивает дополнительное схемное упрощение за счет его агрегатирования.

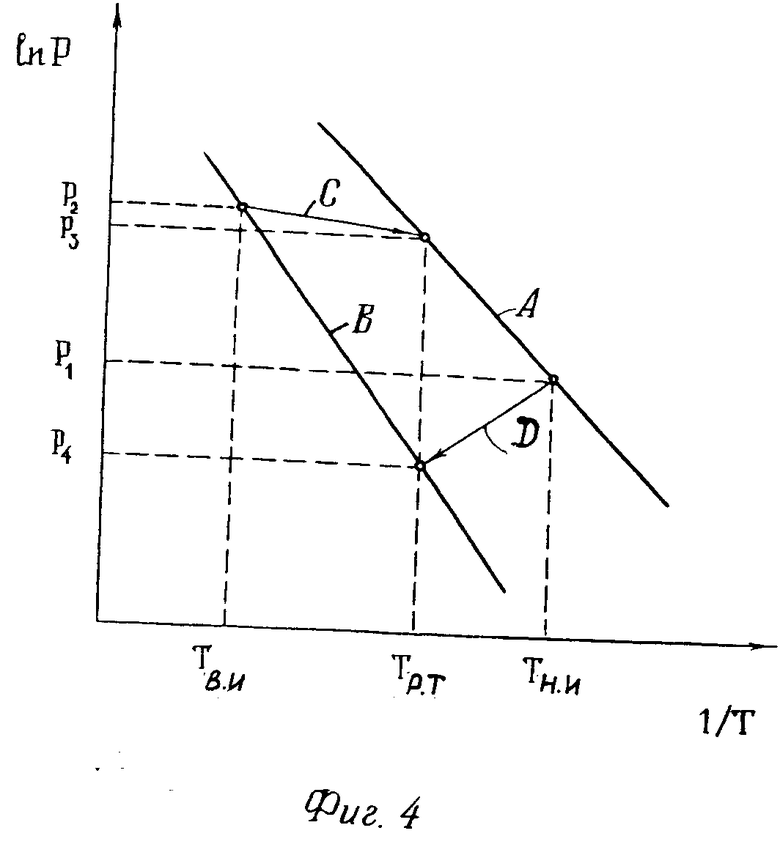

На фиг. 1 изображена структурная схема сорбционного термотрансформатора; на фиг. 2 - структурная схема сорбционного термотрансформатора с гравитационными тепловыми трубами теплоотводящих устройств и с генераторами-сорберами, выполненными в виде коаксиально расположенных полых цилиндров; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - диаграмма изменения давления от температуры в генераторах-сорберах при осуществлении термодинамического цикла сорбционного термотрансформатора с двумя различными гидридами.

Сорбционный термотрансформатор содержит два генератора-сорбера 1, 2, заполненных соответственно гидридами 3, 4 и соединенных между собой каналом 5 для перетекания водорода, выделяющегося при десорбции из гидрида 3 или 4.

Также термотрансформатор содержит низкотемпературный источник 6 тепла и высокотемпературный источник 7 тепла. В термотрансформаторе имеется два теплоотводящих устройства, выполненных в виде известных гравитационных тепловых труб 8, 9 (Васильев Л. Я. и др. Тепловые трубы в системах с возобновляемыми источниками энергии. Минск; Наука и техника, 1988, с. 62), соединяющих соответственно генераторы 1, 2 с резервуарами 10 тепла. Термотрансформатор содержит также теплоподводящее устройство, выполненное в виде гравитационной тепловой трубы 11, соединяющей низкотемпературный источник 6 тепла с генератором-сорбером 2. Сорбционный термотрансформатор снабжен также гравитационной тепловой трубой 12, соединяющей генератор 1 с высокотемпературным источником 7 тепла. В гравитационных тепловых трубах 8, 9, 11, 12 содержится теплоноситель 13. В термотрансформаторе имеется также известный датчик 14 температуры (Температурные измерения. Справочник. Киев: Наукова Думка, 1989, с. 155, 230), установленный на внешней поверхности тепловой трубы 8 в зоне 15 конденсации теплоносителя 13 тепловой трубы 8. Тепловые трубы 8, 9 установлены с возможностью теплового контакта теплоносителя 13 соответственно с гидридами 3, 4 в зоне 16 испарения теплоносителя 13 и с возможностью теплового контакта теплоносителя 13 с резервуаром 10 тепла в зоне 15 конденсации теплоносителя 13. Тепловые трубы 11, 12 установлены с возможностью теплового контакта теплоносителя 13 с гидридами 4, 3 соответственно в зоне 15 конденсации теплоносителя 13 и с возможностью теплового контакта теплоносителя 13 с низкотемпературным источником 6 тепла и высокотемпературным источником 7 тепла соответственно в зоне 16 испарения теплоносителя 13. Тепловые трубы 8, 9, 11, 12 ориентированы в пространстве таким образом, что в каждой тепловой трубе зона 15 конденсации расположена выше зоны 16 испарения теплоносителя 13. Зона 16 испарения тепловой трубы 8 и зона 15 конденсации тепловой трубы 12 пространственно разнесены и разделены гидридом 3. Зона 16 испарения тепловой трубы 9 и зона 15 конденсации тепловой трубы 11 также пространственно разнесены и разделены гидридом 4. При этом трубы 8 и 12, 9 и 11 имеют общие стенки с генераторами-сорберами 1, 2 соответственно. В общем случае теплоносители 13 в тепловых трубах 8, 9, 11, 12 и параметры их заправки могут быть различными (например, в трубе 12 - этиловый спирт, а в трубах 8, 9, 11 - аммиак). В качестве резервуара 10 тепла может быть окружающая среда.

На фиг. 2 изображена структурная схема сорбционного термотрансформатора, конструктивное исполнение которого аналогично конструктивному исполнению сорбционного термотрансформатора, изображенного на фиг. 1. Отличие заключается лишь в том, что часть 17 гравитационных тепловых труб 8, 9, в которых теплоноситель 13 имеет тепловой контакт с соответствующим гидридом 3, 4, выполнена в виде двух коаксиально расположенных полых цилиндров 18, 19 с образованием кольцевой полости 20 между ними, являющейся зоной 16 испарения теплоносителя 13. При этом каждый генератор-сорбер 1, 2 также выполнен в виде двух коаксиально расположенных полых цилиндров 21, 22 с образованием кольцевой полости 23 между ними, заполненной соответствующим гидридом 3, 4. При этом цилиндры 18, 19, 21, 22 (фиг. 3) имеют по всей высоте продольный вырез. Данный продольный вырез делает элементы конструктивно "податливыми" и упрощает сборку всего термотрансформатора из отдельных элементов - генераторов-сорберов 1, 2 и труб 8, 9. Как вырез, так и зазоры на фиг. 2 и 3 показаны условно. Генератор-сорбер 1, 2 расположен во внутренней полости 24 части 17 соответствующей гравитационной тепловой трубы 8, 9 соосно с ней. Часть гравитационной тепловой трубы 12 и часть гравитационной тепловой трубы 11, в которых теплоноситель 13 имеет тепловой контакт с гидридом 3, 4 соответствующего генератора-сорбера 1, 2 в зоне 15 конденсации, расположены соосно с соответствующим генератором-сорбером 1, 2 в его внутренней полости 25.

На фиг. 4 в координатах 1/Т и ln Р обозначены

Тв.и - температура высокотемпературного источника 7 тепла;

Тр.т - температура резервуара 10 тепла;

Тн.и - температура низкотемпературного источника 6 тепла;

Р1 - равновесное давление десорбции водорода гидридом 4 при температуре низкотемпературного источника 6 тепла;

Р3 - равновесное давление сорбции водорода гидридом 4 при температуре резервуара 10 тепла;

Р2 - равновесное давление десорбции водорода гидридом 3 при температуре высокотемпературного источника 7 тепла;

Р4 - равновесное давление сорбции водорода гидридом 3 при температуре резервуара 10 тепла.

Стрелками С и D показано направление перетекания водорода из генератора 1 в генератор 2 и из генератора 2 в генератор 1 соответственно.

Буквами А и В обозначены зависимости равновесного давления десорбции гидрида 4 и сорбции гидрида 3 соответственно от температуры гидридов.

Данный сорбционный термотрансформатор работает следующим образом.

В исходном положении гидрид 3 в генераторе-сорбере 1 насыщен водородом, гидрид 4 в генераторе-сорбере 2 не насыщен водородом, температура гидрида 3 близка к температуре Тр.т резервуара 10 тепла, а давление Р4 водорода в канале 5 равно равновесному давлению гидрида 3 при температуре Тр.т. С момента введения в тепловой контакт теплоносители 13 в зоне 16 испарения тепловой трубы 12 с высокотемпературным источником 7 тепла тепловой поток от источника 7 передается гидриду 3 за счет испарения теплоносителя 13 в зоне 16 испарения и конденсации пара теплоносителя 13 в зоне 15 конденсации тепловой трубы 12. Движение пара из зоны 16 испарения в зону 15 конденсации обусловлено разностью давления пара в этих зонах, а обратное движение сконденсировавшегося теплоносителя 13 осуществляется под действием силы тяжести из зоны 15 конденсации в зону 16 испарения. При этом из-за высоких коэффициентов теплоотдачи при конденсации и испарении обеспечивается малая разность температур по длине тепловой трубы между зоной 16 испарения и зоной 15 конденсации.

В результате передачи тепла от источника 7 к гидриду 3 температура гидрида 3 повышается, что вызывает десорбцию водорода и повышение его давления в канале 5. При достижении давления в канале 5, вызванного ростом температуры гидрида 3, величины Р2, превышающей давление Р3 сорбции гидрида 4, начинается изотермическая десорбция водорода, перетекание водорода из гидрида 3 в гидрид 4 при постоянной температуре гидрида 3. Выделившееся при сорбции водорода в гидрид 4 тепло подводится к зоне 16 испарения тепловой трубы 9 и передается посредством двойного фазового превращения теплоносителем 13 тепловой трубы 9 резервуару 10 тепла. Так как зона химической реакции гидрида 4 имеет тепловой контакт с зоной 15 конденсацию тепловой трубы 11, то в результате этого не обеспечивается циркуляция теплоносителя 13 в тепловой трубе 11, то есть тепловая труба 11 на этом этапе "не работает". По мере полного прогрева слоя гидрида 3 фронт десорбции водорода перемещается в слое гидрида 3 от зоны 15 конденсации тепловой трубы 12 до зоны 16 испарения тепловой трубы 8. При достижении фронта десорбции зоны 16 испарения тепловой трубы 8 тепловая труба 8 начинает проводить тепло и происходит резкое повышение температуры зоны 15 конденсации тепловой трубы 8. Десорбция водорода гидридом 3 завершается, заканчивается подготовительный цикл работы термотрансформатора и источник 7 тепла отключается. По мере охлаждения гидрида 3 посредством теплообмена с резервуаром 10 тепла с помощью тепловой трубы 8 температура гидрида 3 понижается, снижается равновесное давление сорбции водорода в генераторе 1 и в канале 5. В результате этого происходит десорбция водорода гидридом 4 и снижение температуры гидрида 4 до температуры Тн.и вследствие отвода тепла десорбции. При этом в зону 16 испарения тепловой трубы 11 подводится тепло от низкотемпературного источника 6 тепла, передается тепло гидриду 4, а десорбирующий водород перетекает в генератор 1 и насыщает гидрид 3. Выделяемое при сорбции водорода в гидрид 3 тепло передается с помощью тепловой трубы 8 резервуару 10 тепла. После полного перетекания водорода из генератора 2 в генератор 1 прекращается выделение тепла сорбции водорода и прекращается передача тепла с помощью тепловой трубы 8 от генератора 1 резервуару 10 тепла.

В результате температура зоны 15 конденсации тепловой трубы 8 снижается, что свидетельствует об окончании рабочего цикла насыщения гидрида 3 генератора 1 и о полном завершении цикла перекачивания тепла от источника 6 тепла резервуару 10 тепла. Цикл преобразования тепла завершается. Термотрансформатор готов к повторению цикла работы.

Упомянутое выше резкое повышение температуры в зоне 15 конденсации трубы 9 и резкое ее снижение дают возможность после установки датчика 14 температуры получать по его показаниям информацию о завершении каждого полуцикла работы.

Данный сорбционный термотрансформатор позволяет утилизировать бросовое тепло, тепло естественных источников тепла, например тепло грунта, солнца и других источников. Также термотрансформатор позволяет генерировать холод, отапливать помещение, аккумулировать энергию. (56) 1. Авторское свидетельство СССР N 1097871, кл. F 25 B 17/08, опублик. 1983.

2. Авторское свидетельство СССР N 1568653, кл. F 25 B 17/08, опублик. 1988.

3. Авторское свидетельство СССР N 966450, кл. F 25 B 17/08, опублик. 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБЦИОННЫЙ ТЕПЛОВОЙ НАСОС | 1991 |

|

RU2013718C1 |

| СПОСОБ РАБОТЫ МЕТАЛЛОГИДРИДНОГО ТЕПЛОВОГО НАСОСА | 1999 |

|

RU2169887C2 |

| СПОСОБЫ РАБОТЫ ВОДОРОДНЫХ ОБРАТИМЫХ ТЕРМОХИМИЧЕСКИХ ЦИКЛОВ И УСТРОЙСТВА ДЛЯ ИХ РЕАЛИЗАЦИИ НА БАЗЕ МЕТАЛЛОГИДРИДНЫХ ТЕХНОЛОГИЙ | 2012 |

|

RU2524159C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ТЕПЛОПЕРЕДАЧИ В СОРБЦИОННЫХ СИСТЕМАХ ТВЕРДОЕ ТЕЛО - ПАР | 1994 |

|

RU2142101C1 |

| ЛИНЕЙНЫЙ ПРИВОД | 2011 |

|

RU2499163C2 |

| МЕТАЛЛОГИДРИДНАЯ ПАРА СПЛАВОВ ДЛЯ ТЕПЛОВОГО НАСОСА | 2004 |

|

RU2256718C1 |

| СПОСОБ ХРАНЕНИЯ И ПОДАЧИ ГАЗООБРАЗНОГО ВОДОРОДА | 2007 |

|

RU2381413C9 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДВИГАТЕЛЯ СТИРЛИНГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328611C2 |

| ТЕПЛОВОЙ НАСОС АДСОРБЦИОННОГО ТИПА | 2010 |

|

RU2547546C2 |

| МЕТАЛЛОГИДРИДНЫЙ РЕФРИЖЕРАТОР | 1999 |

|

RU2169888C2 |

Использование: в холодильной технике. Сущность изобретения: выполнение теплопередающих устройств в виде кавитационных тепловых труб, зона конденсации которых размещена внутри генераторов-сорберов, размещение зоны испарения снаружи генераторов-сорберов, а также выполнение выреза по всей высоте зон испарения и генераторов -сорберов повышает эффективность и надежности сорбционного термотрансформатора. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-02-28—Публикация

1991-03-19—Подача