Изобретение относится к отраслям промышленности, в которых используются вращающиеся барабаны, например, вращающиеся печи и сушильные барабаны в цементной промышленности.

Известна опора вращающейся печи, содержащая раму с направляющими, опорные ролики, подвижно установленные на направляющих посредством пары подшипников, размещенных в корпусах, соединенных попарно-перпендикулярно оси печи тягами регулируемой длины, тяги выполнены в виде стержней с резьбовыми концами, соединенными между собой посредством резьбовой муфты, а противолежащие концы стержней соединены с корпусами подшипников посредством плоских шарниров, оси поворота которых перпендикулярны плоскости направляющих рам [1] .

Недостатком данной опоры является невозможность управления перемещением корпуса вращающейся печи в осевом направлении.

Известно опорное устройство вращающейся печи, содержащее опорные ролики с размещенными в корпусах подшипниками, смонтированными на общей раме с помощью направляющих и гидроцилиндров, рабочие камеры которых соединены с гидравлическим аккумулятором, гидроцилиндры соединены противоположными концами с противолежащими корпусами подшипников [2] .

Недостатком данной опоры также является невозможность управления перемещением корпуса вращающейся печи в осевом направлении.

Наиболее близким по технической сущности к предлагаемой опоре является устройство для осевого перемещения корпуса вращающейся печи, содержащее опорные и упорные ролики, размещенные на общей опорной раме [3] .

Недостатком данного устройства является необходимость преодоления значительных усилий упорными роликами при осевом перемещении печи.

Целью изобретения является повышение надежности опоры путем уменьшения нагрузок на упорные ролики и обеспечение саморегулирования осевого перемещения вращающегося барабана посредством саморегулируемого перекоса опорных роликов.

Цель достигается тем, что опорные ролики установлены в корпусах, в центре каждого корпуса имеется отверстие, в которое вставлена ось, а упорные ролики подпружинены и размещены на общей раме с возможностью осевого перемещения, при этом корпусы опорных роликов шарнирно соединены между собой регулируемыми тягами с муфтой, на общей раме закреплен гидроцилиндр, взаимодействующий с одним из корпусов опорных роликов и соединенный со станцией управления.

Для обеспечения перемещения опорных роликов в поперечном направлении относительно оси вращающегося барабана на общей раме установлены промежуточные плиты, в каждой из которых закреплена ось, проходящая сквозь отверстие в корпусе опорного ролика.

Для увеличения долговечности работы опоры отверстия в корпусах опорных роликов снабжены съемными втулками, сквозь которые проходят оси, а корпуса снабжены сменными накладками, взаимодействующими с платиками промежуточной плиты или общей рамы.

Для снижения нагрузок на гидроцилиндр он взаимодействует с корпусом опорного ролика через толкающий механизм.

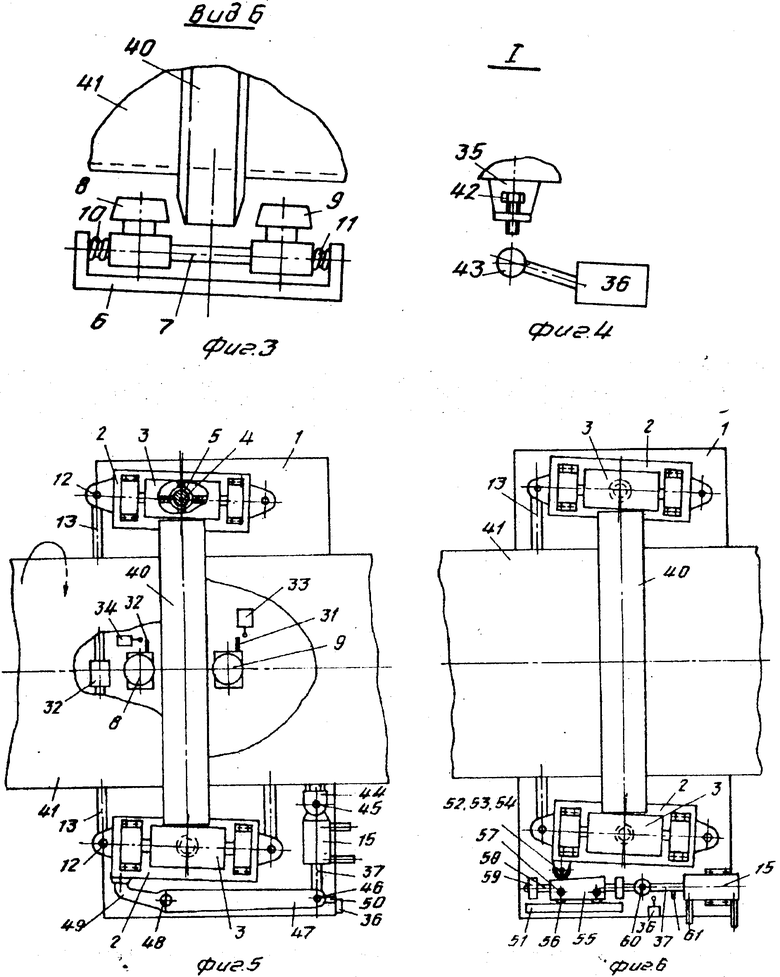

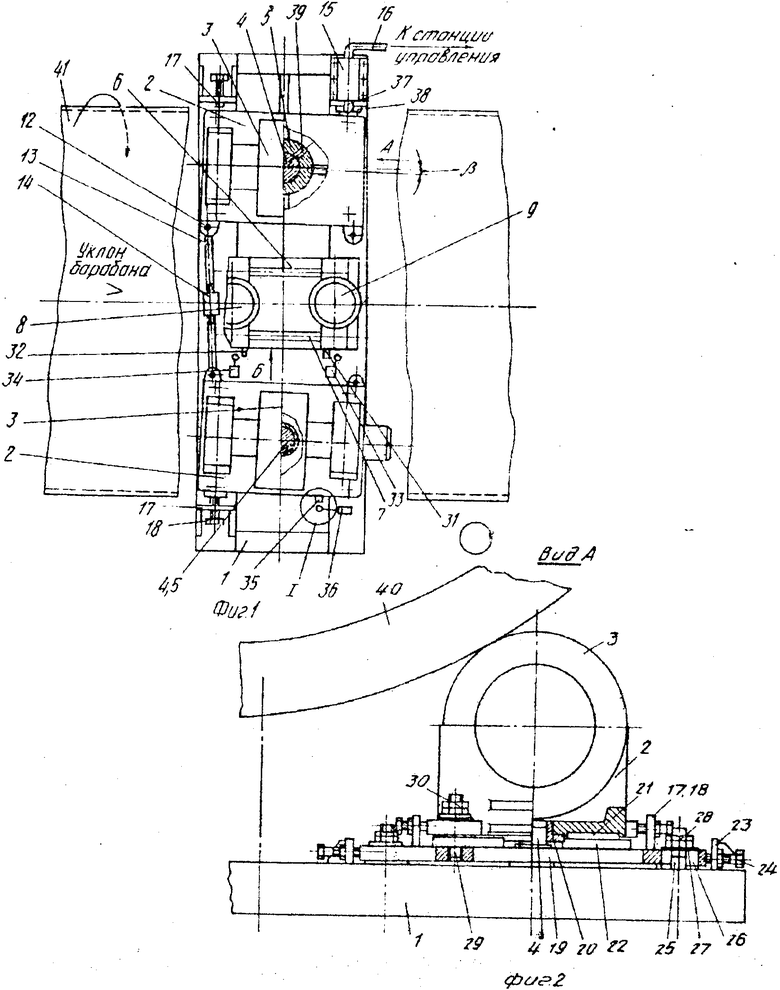

На фиг. 1 представлена опора, вид сверху (вариант 1); на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - узел T на фиг. 1; на фиг. 5 - опора, вид сверху (вариант 2); на фиг. 6 - то же, вариант 3.

Опора вращающегося барабана содержит общую раму 1 (фиг. 1-3, 5-6), на которой установлены корпуса 2 с опорными роликами 3. Общая рама 1 снабжена осями 4, на которые и установлены корпуса 2 своими центральными отверстиями 5. Между опорными роликами 3 установлена рама 6 с направляющими 7, на которых установлены упорные ролики 8 и 9 с пружинами 10 и 11 (фиг. 3).

Корпуса 2 опорных роликов 3 через шарниры 12 соединены между собой регулируемыми тягами 13 с муфтами 14,

На общей раме 1 (фиг. 1) закреплен гидроцилиндр 15 с трубопроводом 16, соединенным со станцией управления (не показана).

На общей раме 1 закреплены также регулирующие упоры 17, снабженные болтами 18, которые взаимодействуют с корпусами 2 опорных роликов 3.

Между общей рамой 1 и корпусами 2 могут устанавливаться промежуточные плиты 19 (фиг. 2). В этом случае оси 4 закреплены непосредственно на промежуточных плитах 19. В корпусах 2 установлены съемные втулки 20, сквозь которые проходят оси 4. Кроме того на корпусах 2 имеются сменные накладки 21, взаимодействующие с платиками 22 промежуточной плиты 19. В этом случае упоры 17 с болтами 18 закреплены непосредственно на промежуточных плитах 19, а на общей раме 1 закреплены упоры 23 с винтами 24.

В общей раме установлены болты 25, проходящие сквозь пазы 26 промежуточных плит 19. На свободных концах болтов 25 установлены шайбы 27 и гайки 28.

В промежуточных плитах 19 установлены шпильки 29, на свободных концах которых навинчены гайки 30.

Упорные ролики 8 и 9 снабжены упорами 31 и 32, рядом с которыми установлены переключатели 33 и 34, а один из корпусов 2 имеет упор 35, напротив которого установлен переключатель 36.

Гидроцилиндр 15 снабжен штоком 37, на который, при необходимости установлены П-образные пластины 38.

К оси 4 в корпусе 2 подходит отверстие 39.

На опорные ролики 3 опирается бандаж 40 корпуса 41 вращающегося барабана.

Упор 35 (фиг. 4) имеет болт 42, взаимодействующий с роликом 43 переключателя 36.

При исполнении опоры вращающегося барабана по варианту 2 (фиг. 5) на общей раме 1 закреплен шарнир 44, палец 45 которого соединен с гидроцилиндром 15. Шток 37 гидроцилиндра 15 через палец 46 соединен с неравноплечим рычагом 47, установленным на оси 48 в общей раме 1. Короткое плечо 49 неравноплечего рычага 47 взаимодействует с корпусом 2. На неравноплечем рычаге 47 имеется также упор 50, напротив которого установлен переключатель 36.

При исполнении опоры вращающегося барабана по варианту 3 (фиг. 6) на общей раме 1 закреплен упор 51. На корпусе 2 имеются проушины 52, между которыми на оси 53 установлен ролик 54. Между роликом 54 и упором 51 размещен клин 55, взаимодействующий с роликом 54, а своими роликами 56 на осях 57 он взаимодействует с упором 51.

Клин 55 имеет скалки 58, проходящие сквозь направляющие 59, жестко закрепленные на общей раме 1, и одним концом соединен посредством шарнира 60 со штоком 37 гидроцилиндра 15.

Шток 37 имеет упор 61, напротив которого размещен переключатель 36.

Опора вращающегося барабана работает следующим образом.

При вращении корпуса 41 (фиг. 1) бандаж 40 вращается на опорных роликах 3, закрепленных в корпусах 2. Предварительно корпус 2 , опирающийся на общую раму или на промежуточную плиту 19 (фиг. 2), незначительно повернут относительно оси вращения корпуса 41 на угол β . Такой поворот опорных роликов 3 возможен благодаря наличию центральных отверстий 5 и оси 4. Угол предварительного поворота β должен быть таким, чтобы при работе вращающегося барабана его корпус 41 мог медленно опускаться по оси вращения. При перемещении корпуса 41 вниз бандаж 40 входит в контакт с упорным роликом 9, перемещая его на направляющих 7 рамы 6 и преодолевая сопротивление пружины 11 (фиг. 3).

Когда упорный ролик 9 (фиг. 1) пройдет заданный путь, его упор 31 воздействует на переключатель 33, при срабатывании которого поступает сигнал на включение гидронасоса станции управления. Из станции управления жидкость под давлением через трубопровод 16 поступает в гидроцилиндр 15, шток 37 которого начинает давить на оси 4, увеличивая тем самым угол β .

Поворачиваясь, корпус 2 посредством шарниров 12, регулируемых тяг 13 с муфтой 14 синхронно поворачивает второй корпус 2. При этом вместе с корпусами 2 поворачиваются и опорные ролики 3.

При достижении опорными роликами 3 необходимого угла перекоса (больше β ) упор 35 (фиг. 1 и 4) болтом 42 (фиг. 4) давит на ролик 43 переключателя 36 (фиг. 1 и 4), который срабатывая, подает команду в станцию управления на остановку насоса и перекрытие трубопровода 16 (фиг. 1) с целью исключения вытекания жидкости из гидроцилиндра 15. Таким образом ролики 3 остаются в перекошенном положении. При этом угол этого перекоса можно изменять болтом 42 (фиг. 4), увеличивая или уменьшая расстояние между ним и роликом 43 переключателя 36.

При увеличенном угле β бандаж 40 (фиг. 1) вместе с корпусом 41 будет перемещаться вверх. Постепенно он выходит из соприкосновения с упорным роликом 9, который под воздействием пружины 11 (фиг. 3) возвращается в исходное положение.

При дальнейшем подъеме корпуса 41 бандаж 40 (фиг. 1 и 3) входит в контакт с упорным роликом 8, который перемещается, преодолевая действие пружины 10 (фиг. 3). При этом упор 32 (фиг. 1) воздействует на переключатель 34, при срабатывании которого подается сигнал на станцию управления о медленном сливе жидкости из гидроцилиндра 15. При этом под действием массы корпуса с материалом бандаж 40 будет перемещаться вниз, уменьшая при этом перекос опорных роликов 3 до угла β , а упорный ролик 8 возвратится в исходное положение. После чего рабочий цикл повторится.

Упорами 17 при помощи винтов 18 устанавливают первоначальный угол β . Упор 17 является предохранительным и ограничивает максимальную величину перекоса опорных роликов 3.

Через смазочные отверстия 39 производится смазка соединения оси 4 с отверстием 5.

Первоначальный угол β (фиг. 1) устанавливается набором П-образных пластин 38.

Муфта 14 служит для обеспечения параллельности осей опорных роликов 3.

При монтаже, а также при ремонтных работах зачастую требуется передвижка опорных роликов 3 (фиг. 2) к оси вращающегося барабана или от нее. Это производится следующим образом.

Опорные ролики 3 (фиг. 1) при помощи муфты 14 выставляются параллельно, поворачиваясь на осях 4 (фиг. 1 и 2). Затем при ослабленных гайках 28 (фиг. 2) винтами 24 в упорах 23 перемещают промежуточные плиты 19 к оси или от оси корпуса 41 (фиг. 1). Такому перемещению способствуют пазы 26 (фиг. 2), через которые проходят болты 25 общей рамы 1. После установки оси опорных роликов 3 в необходимое положение при помощи гаек 28 и шайбы 27 промежуточные плиты плотно прижимаются к общей раме 1. Для нормальной работы опоры гайки 30 на шпильках 29 должны быть слегка ослаблены во избежание закусывания корпусов 2 при их поворачивании.

Сменная втулка 20 продлевает срок службы корпуса 2. Сменные накладки 21, взаимодействующие с платиками 22, также продлевают срок службы корпуса 2, а платики 22 увеличивают срок службы промежуточных плит 19.

Опора вращающегося барабана по варианту 2 (фиг. 5) работает следующим образом.

При вращении корпуса 41 с бандажом 40 последний вращает опорные ролики 3, установленные под углом β . При перемещении корпуса 41 вниз бандаж 40 входит в контакт с упорным роликом 9, перемещая его, и упор 31 воздействует на переключатель 33. Подается жидкость в гидpоцилиндр 15. В нем начинает перемещаться шток 37 и через палец 46 поворачивает неравноплечий рычаг 47 на оси 48, который своим коротким плечом 49 давит на корпус 2, поворачивая его. При этом шарнир 44 с пальцем 45 и палец 46 предохраняют гидроцилиндр 15 от поломки, позволяя ему качаться. При повороте неравноплечего рычага 47 он своим упором давит на переключатель 36, подающий команду на прекращение подачи жидкости в гидроцилиндр 15.

Далее работа идет как описано выше.

Опора вращающегося барабана по варианту 3 (фиг. 6) работает следующим образом.

При включении переключателя 33 (фиг. 1 и 5) и подаче жидкости в гидроцилиндр 15 (фиг. 6) шток 37 через шарнир 60 перемещает клин 55 на скалках 58 в направляющих 59. При этом клин 55, перемещаясь на роликах 56 по упору 51, давит на ролик 54 и через ось 53 и проушины 52 на корпус 2 опорного ролика 3, поворачивая его.

Ролики 56 при этом вращаются на осях 57. При нажатии упора 61 на переключатель 36 прекращается подача жидкости в гидроцилиндр 15.

В рассмотренных вариантах 2 и 3 неравноплечий рычаг 47 (фиг. 5) и клин 55 (фиг. 6) являются вариантами выполнения толкающего механизма и позволяют уменьшить нагрузки на гидроцилиндр 15, а следовательно и его габариты. Кроме того, применение толкающего механизма позволяет снизить усилие, необходимое для перекоса опорных роликов 3, и увеличить длину хода штока 37, особенно при клиновом варианте. Это позволяет увеличить время поворота опорных роликов 3 и обеспечивает плавность поворота, что благоприятно сказывается на надежности работы опоры в целом.

Таким образом использование данного изобретения позволяет уменьшить нагрузки на упорные ролики и обеспечивает саморегулирование осевого перемещения вращающегося барабана посредством саморегулирования перекоса опорных роликов. (56) 1. Авторское свидетельство СССР N 976249, кл. F 27 B 7/22, 1981.

2. Авторское свидетельство СССР N 1035381, кл. F 27 B 7/22, 1982.

3. Авторское свидетельство СССР N 1551949, кл. F 27 B 7/22, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ВРАЩАЮЩЕГОСЯ БАРАБАНА | 1991 |

|

RU2011133C1 |

| СЕПАРАТОР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2007231C1 |

| УПЛОТНЕНИЕ ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2023968C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2017529C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2034707C1 |

| Опорное устройство вращающейся печи | 1980 |

|

SU920340A1 |

| МУФТА | 1992 |

|

RU2021551C1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ КИП СПРЕССОВАННОГО ЛЕКАРСТВЕННОГО СЫРЬЯ В КРУПНО-, СРЕДНЕ- И МАЛОТОННАЖНЫЕ КОНТЕЙНЕРЫ | 1999 |

|

RU2150394C1 |

| Бандаж вращающейся печи | 1984 |

|

SU1186918A1 |

| ШАРНИР БУТАКОВА | 1992 |

|

RU2049274C1 |

Сущность изобретения: устройство содержит общую раму, корпуса с опорными роликами, упорные ролики, регулирующие тяги, гидроцилиндр, регулирующие упоры, промежуточные плиты, сменные накладки. При перемещении корпуса вних бандаж входит в контакт с упорным роликом, его упор воздействует на переключатель. Жидкость поступает в гидроцилиндр, шток которого начинает давить на оси. Поворачиваясь, корпус посредством шарниров, регулирующих тяг с муфтой поворачивает второй корпус. При достижении опорными роликами необходимого угла перекоса упор давит на ролик переключателя, который дает команду на остановку насоса с целью исключения вытекания жидкости из гидроцилиндра. Таким образом ролики остаются в перекошенном положении. 3 з. п ф-лы, 6 ил.

Авторы

Даты

1994-02-28—Публикация

1991-11-15—Подача