Изобретение относится к погрузочно-транспортным агрегатам и может быть использовано для погрузочно-разгрузочных работ, например при погрузке спрессованных кип из лекарственного сырья в крупнотоннажные контейнеры.

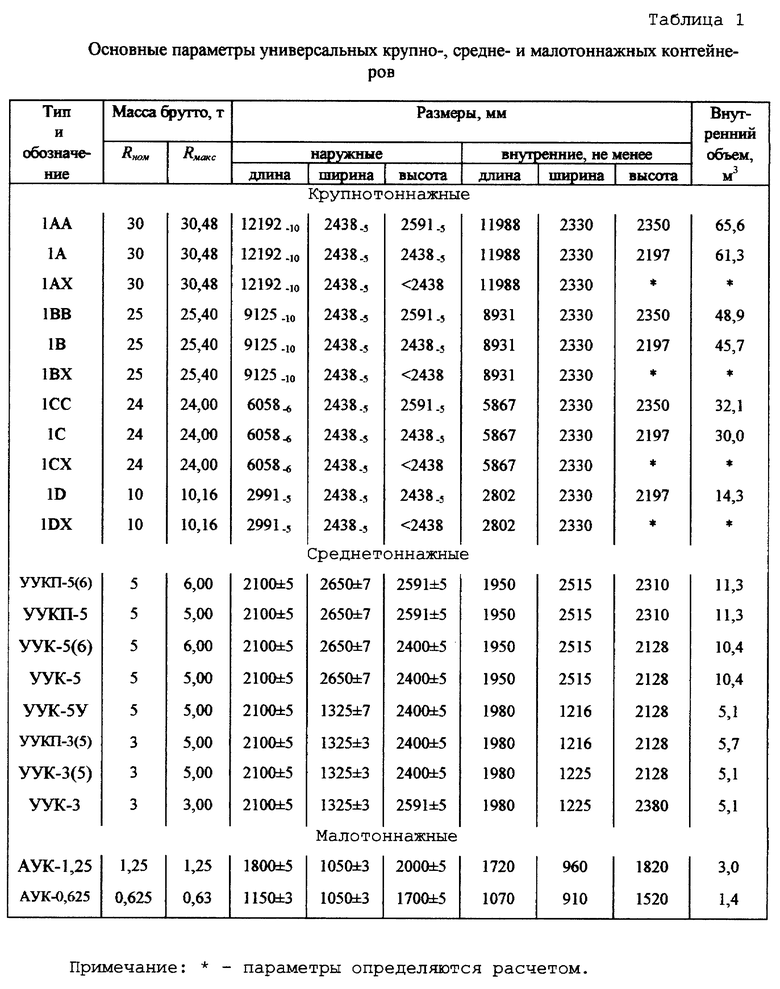

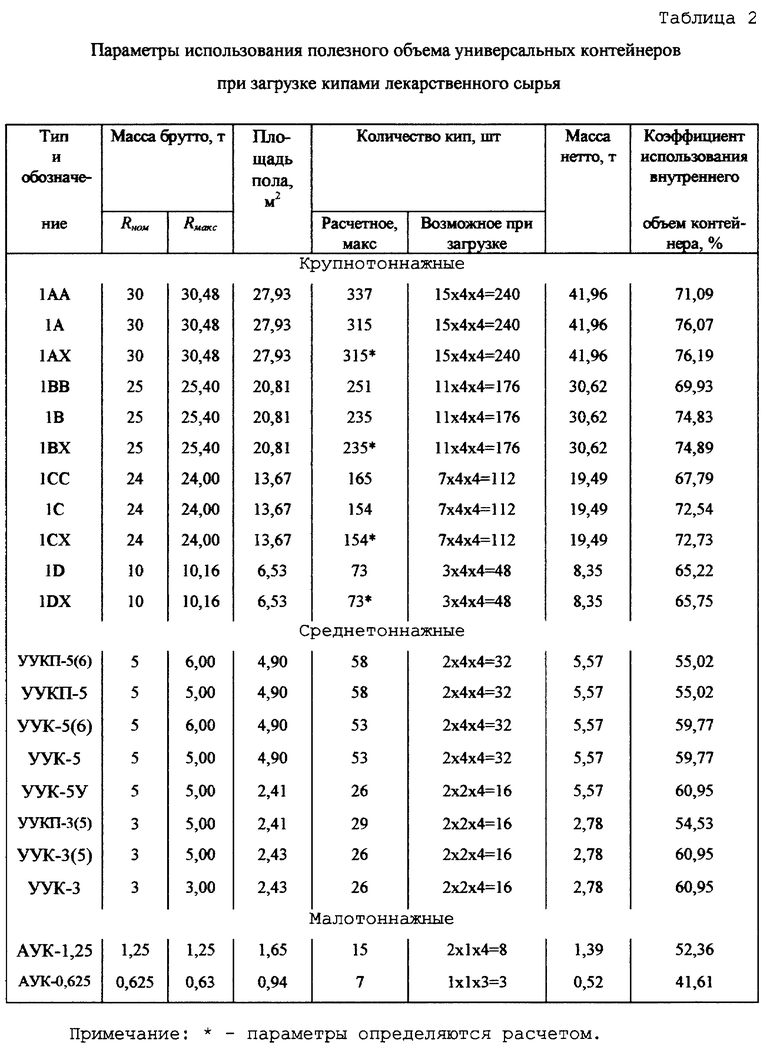

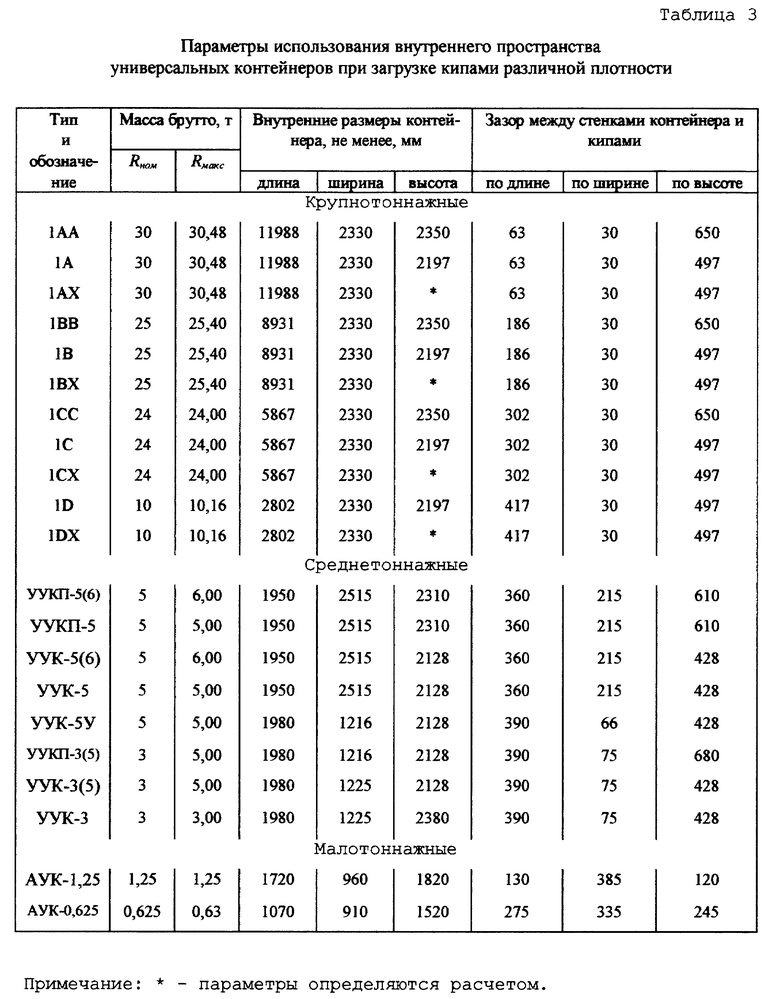

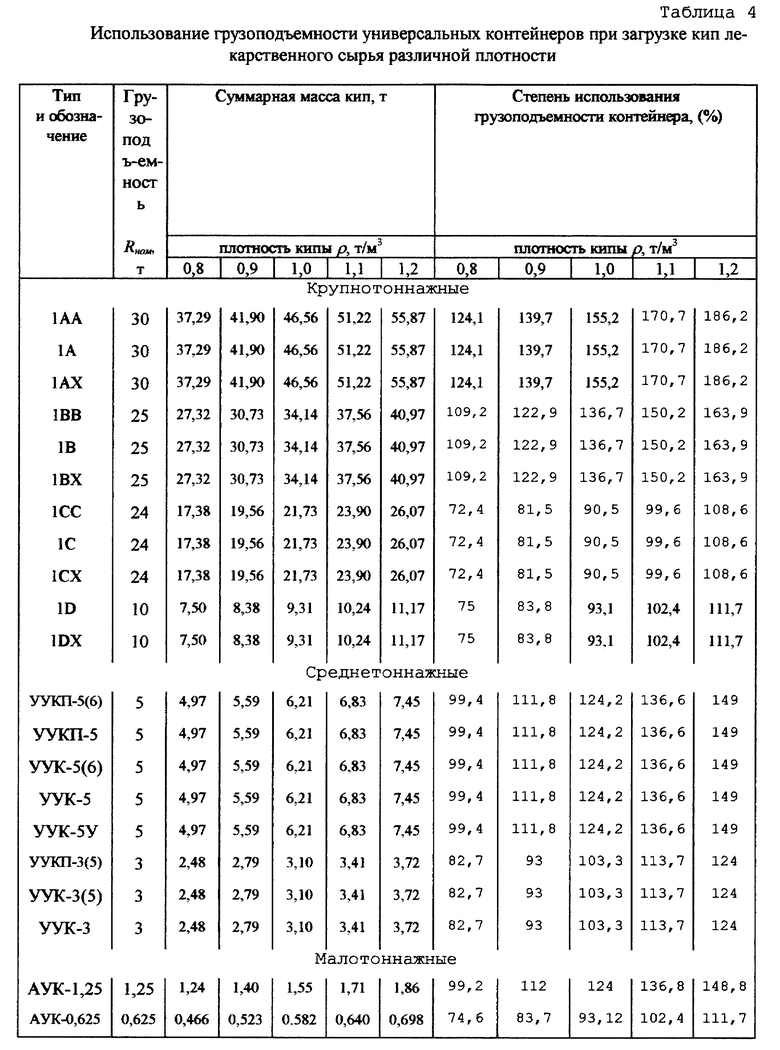

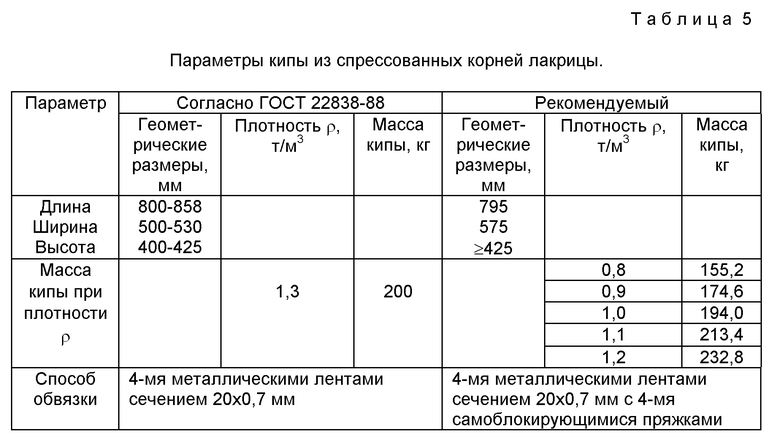

В Нижнем Поволжье Российской Федерации в качестве особо ценного лекарственного сырья используется корень солодки (лакрицы) Radix Glycyrrhizeu seu Radix Liguiritae. Лекарственное и промышленное значение имеют солодка голая, солодка уральская и солодка Г. Коржинского (Glycyrrhiza glabra L., Glycyrrhiza uralensis Fisch., Glycyrrhiza korshinskyi G. Grig.). Солодка - довольно обычное растение на Юго-Востоке Российской Федерации в степных зонах. Растет по поймам рек и степным понижениям. Солодка голая (гладкая) - многолетнее травянистое растение 1,2 - 1,8 м высоты. Корневище многоглавое, мощное. Листья очередные, сложные, непарно-перистые, черешковые, клейкие, с опадающими шиловидными трилистниками. Плод - боб. В корнях и корневищах солодки содержится до 23% сапонина-глицирризина. Из корней выделено 27 флавоноидов. Растение содержит в корнях глабровую (глицерритовую) кислоту, стероиды, эфирные масла, аспарагин, аскорбиновую кислоту, горечи, пигменты, камеди. В Японии из корней солодки изготавливают более 2000 видов лекарств. Импорт корней солодки осуществляют кипами массой до 200 кг. Сырье в кипах должно соответствовать требованиям ГОСТ 22838-88 "Корни и корневища солодки. Технические условия". Требования к кипам описаны в ГОСТ 6077-80 "Сырье лекарственное растительное. Упаковка, маркировка, транспортирование и хранение", где оговорены следующие параметры кип: длина - 800...850 мм; ширина - 500... 530 мм; масса - 200 кг ± 10%. Кипы после прессования обтягиваются поперек в четырех местах стальной упаковочной лентой шириной 20 мм и толщиной 0,7 мм по ГОСТ 3560-73. При массе кипы 200 кг ± 10% и габаритах 800х500х425 мм плотность прессования корней должна быть не менее 1300...1350 кг/м3. Указанная плотность при заданных габаритах кипы достигается прессованием с удельной нагрузкой 12,5 кгс/см2 (1,25 МПа). Поставка на зарубежные рынки спрессованных кип из корней и корневищ солодки (лакрицы) осуществляется универсальными крупно-, средне- и малотоннажными контейнерами, соответствующими ГОСТ 18477-79 (СТ СЭВ 772-83) "Контейнеры универсальные. Типы, основные параметры и размеры". Типы универсальных контейнеров, обозначение типоразмеров, масса брутто, наружные и внутренние размеры, внутренние объемы приведены в табл. 1. В табл. 2 представлены данные по количеству размещаемых кип и массе нетто в каждом контейнере, а также степень заполнения объема контейнера (в %). В табл. 3 показаны зазоры между уложенными кипами и стенками универсальных контейнеров по длине, ширине и высоте. Наличие и величина зазора по высоте показывает возможность укладки четвертого и пятого рядов кип по высоте контейнера. Оптимальными параметрами кипы из спрессованных корней солодки для всех указанных универсальных контейнеров по ГОСТ 18477-79 (СТ СЭВ 772-83) следует считать следующие: lk = 795 мм; bk = 575 мм; hk ≥ 425 мм. При этом объем кипы составляет 0,1943 м3. В зависимости от плотности исходного сырья, обусловленной местом сбора или добычи экотипа лакрицы, масса кипы спрессованного сырья может составлять 155...233 кг (см. табл. 5).

Приведенные в табл. 1 и 6 данные показывают, что в дверные проемы с ограниченными по высоте и ширине размерами трудно или вообще невозможно загрузить спрессованную кипу массой 200 кг ± 10% с помощью шарнирно-сочлененной стрелы известного крана или серийно выпускаемого манипулятора. Значительные сложности вызывает и размещение кип на расстоянии 12 м от дверного проема универсального крупнотоннажного контейнера. Представленные в табл. 1-6 данные подтверждают технические противоречия решаемой проблемы - загрузке кип спрессованного лекарственного сырья в крупнотоннажные контейнеры.

Из патентной литературы известна телескопическая стрела грузоподъемного крана, содержащая неподвижную и выдвижную секции, на концах участков сопряжения которых смонтированы опорные устройства, например в виде коромысел с роликами, в которой, с целью равномерного нагружения элементов опорных устройств и металлоконструкции стрелы и облегчения ее, опорное устройство в корневой части каждой выдвижной секции снабжено поперечной балансирной траверсой (SU, авторское свидетельство, N 379522. М.кл. B 66 C 23/70. Телескопическая стрела грузоподъемного крана// В.Д.Щербаков, Э.А.Ефимов и Б.В. Степанов. Заявлено 17.08.1971, опубликовано 20.04.1973).

Для погрузки кип спрессованного лекарственного сырья массой до 200 кг от дверного проема до глухой торцевой стены при заполнении крупнотоннажного универсального контейнера грузоподъемностью 30 т потребуется выдвижная секция 2 (обозначенная согласно полному описанию изобретения по а.с. N 379522) длиной не менее 15 м. Для этого потребуется выполнить балку переменного сечения массой порядка 7 т. Затраты времени на погрузку одной кипы составят 0,5... 0,75 часа. Известна также телескопическая стрела крана, содержащая неподвижную, по крайней мере две подвижные секции и гидроцилиндры, предназначенные для их выдвижения, в которой, с целью снижения веса стрелы и упрощения ее изготовления, гидроцилиндр каждой последующей подвижной секции размещен снаружи стрелы и шарнирно прикреплен к предыдущей подвижной секции при помощи кронштейна с роликами (SU, авторское свидетельство, N 461045. М.кл. B 66 C 23/68. Телескопическая стрела крана// Л.Щ.Монадеев, Л.В.Зайцев, О.А. Смирнов и др. Заявлено 01.06.1973, опубликовано 25.02.1975).

К недостаткам описанной телескопической стрелы следует отнести большие габаритные размеры по высоте стрелы и малую производительность, обусловленную значительным временем перемещения гидроприводами подвижных секций.

Погрузку спрессованных кип массой до 200 кг внутри универсальных контейнеров можно обеспечить подвижной монорельсовой подвеской с кареткой.

Известна монорельсовая каретка преимущественно для кабельного токопровода, содержащая корпус, на боковой части которого закреплены горизонтально одна над другой оси, на которых смонтированы катки, взаимодействующие с несущим монорельсом прямоугольного сечения и выполненные каждый с центральной цилиндрической частью, в которой, с целью повышения надежности, боковые части катков со стороны, обращенной цилиндрической части, выполнены сферическими, а каретка снабжена антифрикционными кольцами, расположенными на осях между центральными цилиндрическими и боковыми сферическими частями катков (SU, авторское свидетельство, N 1079597. М.кл. B 66 C 11/06, B 66 C 13/12. Монорельсовая коретка // Г.М.Вергелес. Заявлено 26.11.1982, опубликовано 15.03.1984).

Для погрузки кип внутри контейнера в зависимости от ряда укладки монорельсовая дорога должна иметь возможность изменения угла наклона к горизонту. Отсутствие при этом тормозных устройств исключает применение описанной монорельсовой каретки для решения технической задачи.

Известно устройство для поворота и изменения вылета стрелы крана, содержащее два гидроцилиндра, установленные под углом друг к другу и связанные между собой шарниром, расположенным на стреле, и опорный шарнир стрелы с двумя степенями свободы, которое, с целью повышения эффективности работы устройства путем обеспечения одновременного регулирования величины зоны обслуживания и грузоподъемности, снабжено дополнительным гидроцилиндром, направляющими, закрепленными на стреле, и ползуном, который связан с одним концом дополнительного гидроцилиндра и выполнен в виде каретки, расположенной в направляющих, при этом другой конец упомянутого гидроцилиндра связан с опорным шарниром стрелы (SU, авторское свидетельство, N 988753. М.кл. B 66 C 23/82. Устройство для поворота и изменения вылета стрелы крана // В.М.Герасун, В. И.Пындак, А.Ф.Рогачев и В.Л.Строков. Заявлено 11.06.1981, опубликовано 15.01.1983).

Недостатком данного устройства является невозможность погрузки кип в полость универсального контейнера, обусловленная ограниченностью ходов штоков силовых гидроцилиндров, при этом зона обслуживания не превышает длины стрелы крана.

Известно также погрузочно-разгрузочное устройство транспортного средства, содержащее установленные на платформе транспортного средства посредством шаровых шарниров силовые цилиндры, штоки которых связаны между собой узлом соединения, имеющим три степени свободы, которое, с целью улучшения эксплуатационных характеристик путем расширения зоны обслуживания, снабжено шарнирно связанной с платформой с возможностью поворота в продольной вертикальной плоскости посредством привода рамкой, при этом к последней прикреплен один из силовых цилиндров, который размещен в продольной вертикальной плоскости, два других силовых цилиндра расположены симметрично первому, а шарниры их крепления к платформе и шарнир крепления рамки к платформе установлены на одной прямой (SU, авторское свидетельство, N 1025541. М.кл.3 B 60 P 1/48. Погрузочно-разгрузочное устройство транспортного средства // В.М.Герасун, В. И.Пындак, А.Ф.Рогачев и В.Л.Строков. Заявлено 16.06.1981, опубликовано 30.06.1983).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относятся недостаточно широкие функциональные возможности.

Наиболее близким устройством того же назначения к заявленному объекту по совокупности признаков является манипулятор для проведения грузовых работ по основному авт. св. СССР N 674970, известный как манипулятор для проведения грузовых работ, содержащий четырехзвенный параллелограммный механизм, несущий секционную грузозахватную стрелу, включающую основную секцию с расположенными наклонно друг к другу силовыми цилиндрами перемещения стрелы в вертикальной плоскости и привод силовых цилиндров, при этом одно звено параллелограммного механизма выполнено в виде шарнирной опоры с двумя степенями свободы, взаимодействующей со стрелой, а силовые цилиндры снабжены приводными двигателями, кинематически связанными между собой, при этом основная секция стрелы снабжена поворотной обоймой и шаровой головкой, посредством которой она связана с наклонными друг к другу цилиндрами, в котором, с целью повышения эксплуатационной надежности, нижняя часть консольного штыря стрелы выполнена с упором, а манипулятор снабжен установленными на задних стойках параллелограммного механизма выноса стрелы с возможностью взаимодействия с упором запорными клапанами, подключенными к подводящим и отводящим магистралям распределителя, соединенным с полостями гидроцилиндров через гидрозамок; упор выполнен с параболической рабочей поверхностью (SU, авторское свидетельство, N 1090593, М.кл.3 B 60 P 3/40. Манипулятор для проведения грузовых работ // В.Л.Строков, В.М.Герасун, В.И.Пындак и А.И.Удовкин. Заявлено 03.11.1982, опубликовано 07.05.1984).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за ближайший аналог, относятся низкая техническая надежность, ограниченность зоны действия в продольно-вертикальной плоскости и невозможность эксплуатации во внутренних полостях универсальных крупно-, средне- и малотоннажных контейнеров.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, - расширение зоны обслуживания при погрузке кип спрессованного лекарственного сырья в универсальные контейнеры грузоподъемностью до 30 т.

Технический результат - упрощение конструкции, повышение производительности труда и расширение зоны обслуживания.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для погрузки кипы из спрессованных корней лакрицы, включающем смонтированные на мобильной раме самоходного шасси четырехзвенный параллелограммный механизм, несущую платформу грузозахватной стрелы с рукоятью, грузозахватное устройство в виде крюка, расположенные наклонно друг к другу силовые цилиндры перемещения стрелы в пространстве, шарнир стрелы с двумя степенями свободы, силовой гидроцилиндр привода рукояти, силовой гидроцилиндр привода несущей платформы, выносные опоры, шарнир соединения стрелы с рукоятью, оси параллелограммного механизма и шарнир соединения штоков наклонно друг к другу расположенных силовых цилиндров и грузозахватной стрелы, оно снабжено размещенной в полости грузозахватной стрелы посредством передней и задней траверс подвижной штангой с талью, соединенной с ней посредством перемещаемой каретки, при этом положение подвижной штанги в полости стрелы зафиксировано механизмом блокировки, а на передней части рамы шасси установлена площадка для транспортировки кип; подвижная штанга выполнена в виде двутавровой балки, ребро жесткости которой расположено горизонтально; каждая траверса имеет попарно вертикально и горизонтально установленные оси с подшипниковыми опорами, охватывающими периметр подвижной штанги и сопряженными с ней; перемещаемая каретка имеет сварной корпус со скобой для размещения верхней подвески тали и снабжена передней и задней траверсами и тормозом с механизмом его выключения; каждая траверса имеет попарно вертикально и горизонтально установленные оси с подшипниковыми опорами, охватывающими периметр подвижной штанги и сопряженными с ней; тормоз перемещаемой каретки установлен между ее траверсами и имеет тормозной барабан, сопряженный с верхней полкой ребра жесткости двутавровой балки подвижной штанги, при этом барабан расположен на оси, смонтированной с возможностью осевого смещения в сварном корпусе перемещаемой каретки, и снабжен подвижными нажимными дисками, охватывающими торцевые поверхности неподвижных дисков, пакетом силовых тарельчатых пружин, установленных между упорным барабаном и нажимным диском, а между упорным барабаном и боковой стенкой корпуса перемещаемой каретки размещен блок возвратных тарельчатых пружин; один конец оси установлен в шлицевой втулке корпуса тормоза, а другой - в подшипнике скольжения; подшипник скольжения смонтирован на отъемной плите корпуса и в опорной втулке тормозного барабана; на внешней поверхности подшипника скольжения выполнен буртик в качестве осевого упора; упорный барабан на оси тормоза размещен посредством резьбовой втулки; на внутренней поверхности тормозного барабана выполнены пазы, сопряженные с усами нажимных дисков; неподвижные диски тормозного барабана соединены с осью пазами прямобочных шлицов, выполненных на ее правом конце; механизм выключения тормоза выполнен в виде шарнирно соединенного с корпусом перемещаемой каретки рычага, криволинейный упор которого сопряжен с шаровой головкой оси; механизм блокировки размещен в передней части полости грузозахватной стрелы и выполнен в виде регулируемого упора и поворотного эксцентрикового диска, при этом упор размещен над верхней полкой ребра жесткости, а эксцентриковый диск - под ребром жесткости, при этом эксцентриковый диск посредством подшипника скольжения установлен на оси, закрепленной на боковых стенках стрелы, а диск снабжен рычагом с шаровой ручкой; регулируемый упор выполнен в виде резьбового штока, установленного в резьбовой втулке на верхней стенке грузозахватной стрелы; основания наклонно друг к другу расположенных силовых цилиндров привода стрелы размещены на несущей платформе и соединены с ней осями и шаровыми втулками; шарнир соединения грузозахватной стрелы с рукоятью размещен над верхней стенкой грузозахватной стрелы; рукоять имеет Ω-образный оголовок, сопряженный с верхней частью ее прямолинейного участка и охватывающий передний конец грузозахватной стрелы; нижняя часть оголовка сопряжена с прямолинейным участком рукояти парами плит и оппозитно установленными ребрами жесткости; втулки шарнира соединения грузозахватной стрелы с рукоятью размещены на боковых стенках стрелы и дополнительных плитах; оголовок верхней части рукояти выполнен полым в виде сварных балок переменного сечения.

За счет того, что грузозахватная стрела снабжена подвижной штангой в виде двутавровой балки, перемещаемой по ней кареткой с механической талью, достигается указанный выше технический результат.

Проведенный Заявителями анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что Заявителями не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "изобретательского уровня" Заявители провели дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного Заявителями, не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

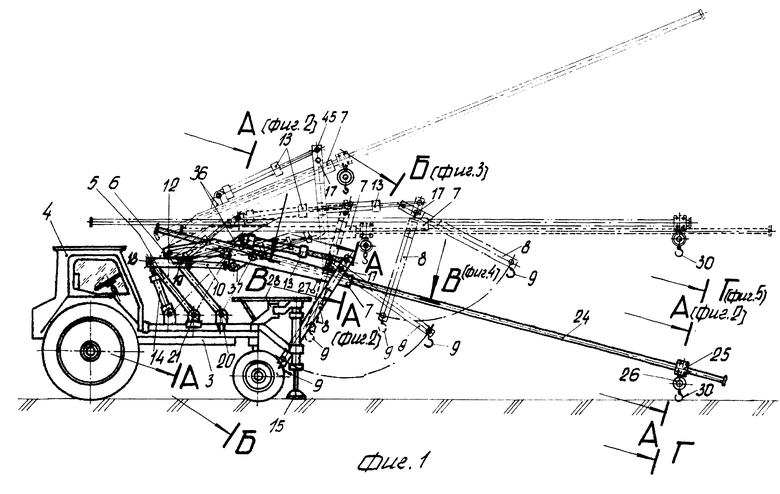

Изобретение поясняется чертежами.

На фиг. 1 изображено устройство для погрузки кип спрессованного лекарственного сырья в крупно-, средне- и малотоннажные контейнеры, вид справа.

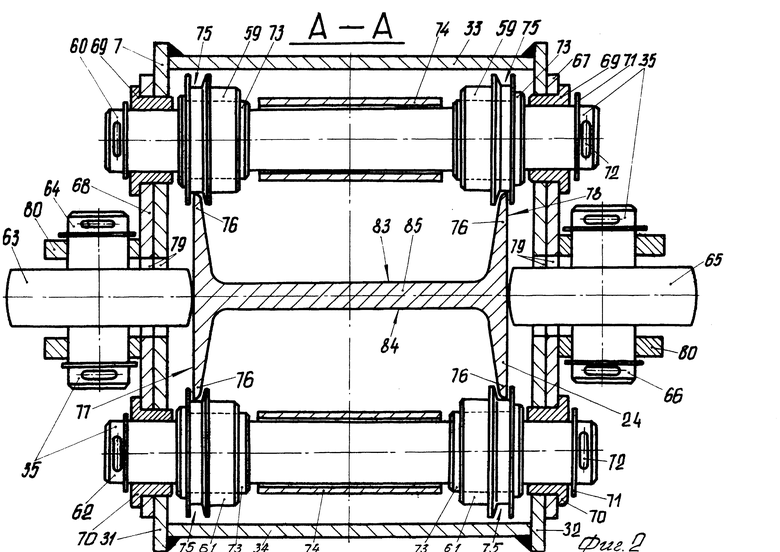

На фиг. 2 - сечение А-А на фиг. 1, поперечные сечения передней и задней траверс и траверс подвижной (перемещаемой) каретки червячной (шестеренчатой) тали.

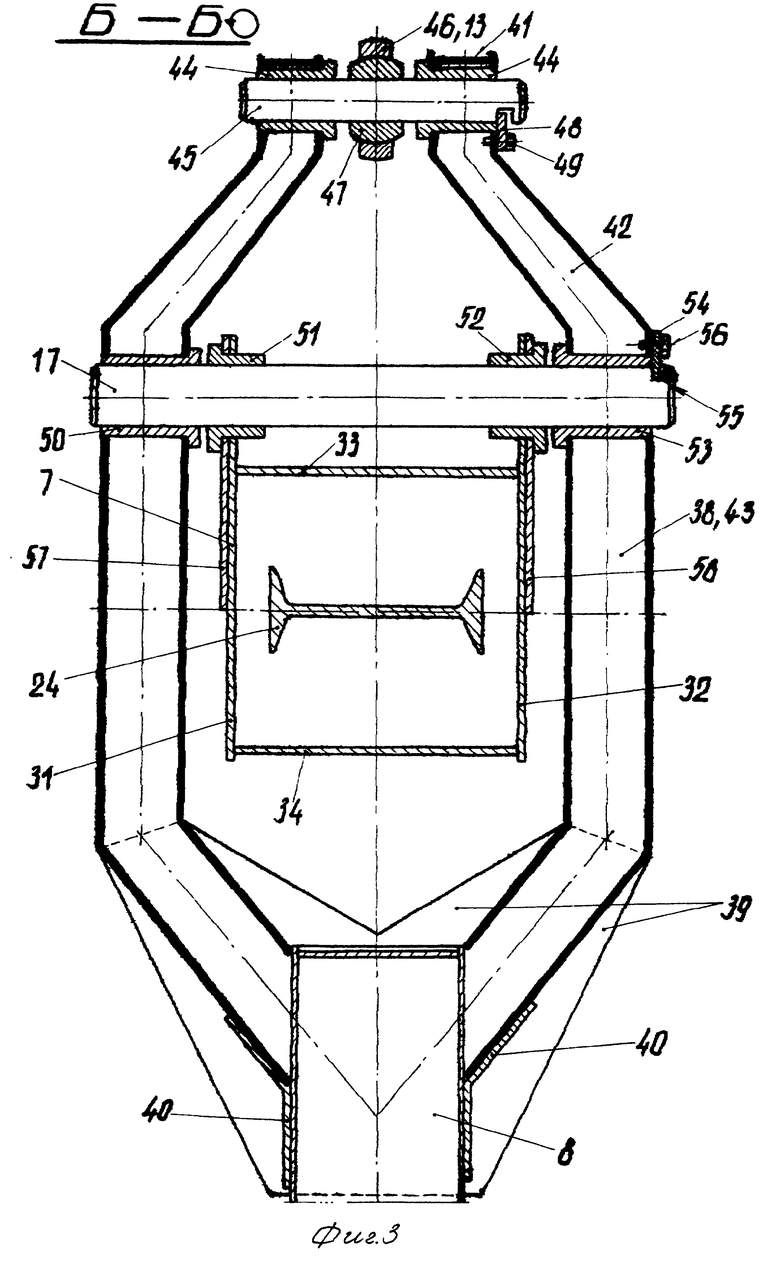

На фиг. 3 - сечение Б-Б на фиг. 1, поперечное сечение Ω-образного оголовка верхней части рукояти (места шарнирных сочленении рукояти, стрелы и штока силового гидроцилиндра привода рукояти).

На фиг.4 - сечение В-В на фиг. 1, горизонтальное сечение механизма блокировки положения подвижной штанги в полости стрелы в запертом и разблокированном (показано штрихпунктирными линиями) положениях.

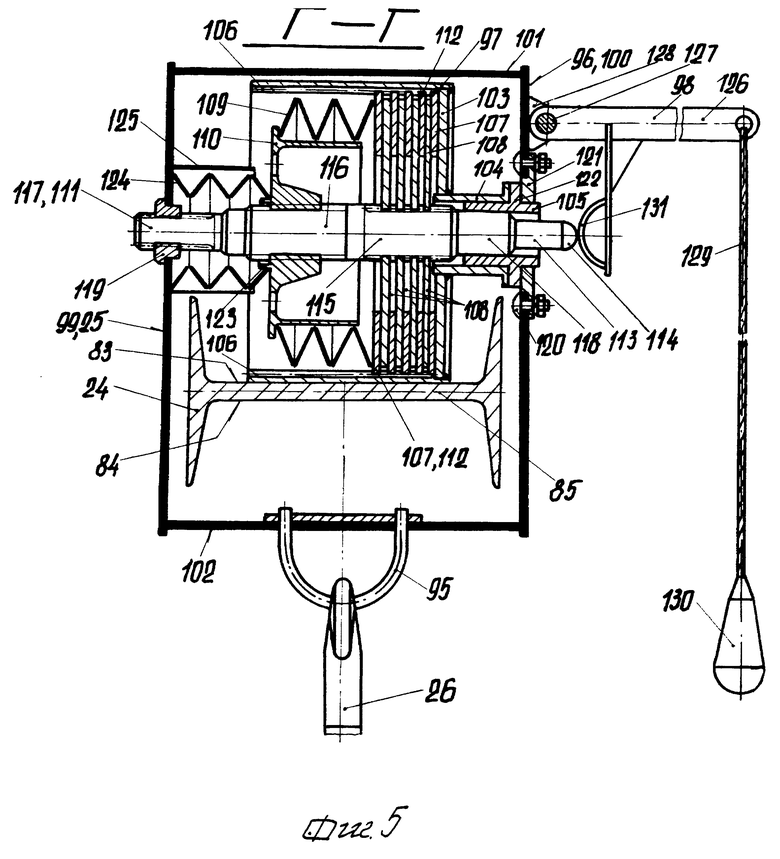

На фиг. 5 - сечение Г-Г на фиг. 1, диаметральное сечение тормоза подвижной каретки червячной (шестеренчатой) тали.

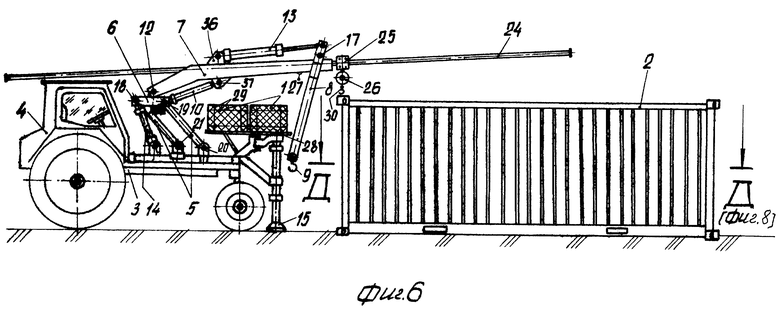

На фиг. 6 - исходные положения (до начала работ) крупнотоннажного контейнера и устройства для погрузки с обвязанными кипами спрессованного сырья, вид справа.

На фиг.7 - то же, вид в плане.

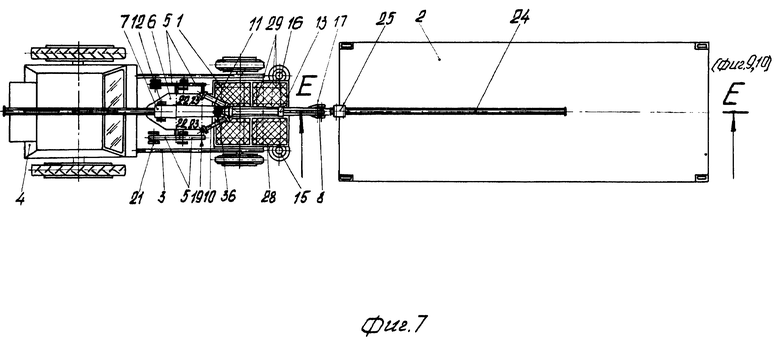

На фиг. 8 - сечение Д-Д на фиг. 6, последовательность укладки кип в первом ряду вдоль глухой торцевой стенки крупнотоннажного контейнера, вид в плане.

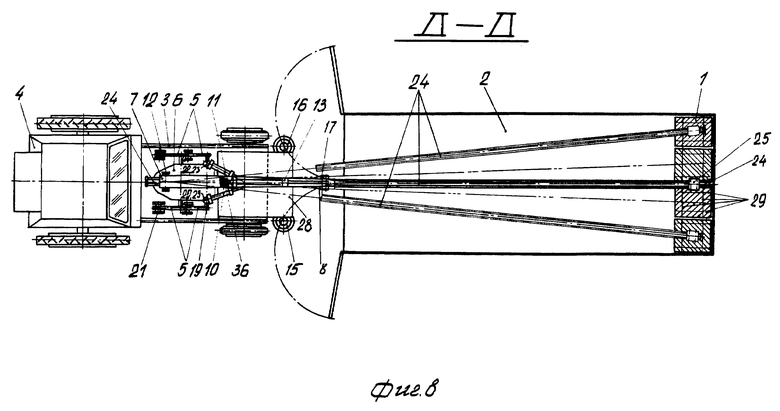

На фиг. 9 - сечение Е-Е на фиг. 7, последовательность заполнения объема крупнотоннажного контейнера кипами.

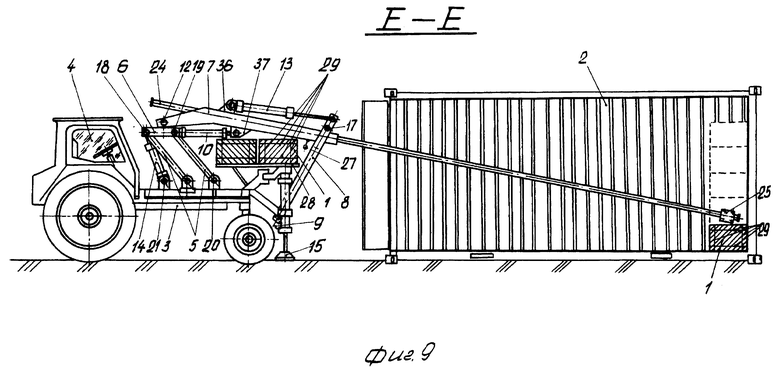

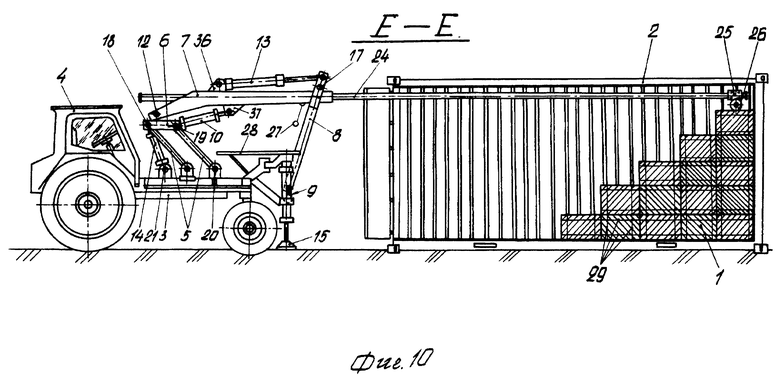

На фиг. 10 - сечение Е-Е на фиг. 7, укладка последнего ряда кип вдоль глухой торцевой стенки путем подачи несущей платформы с грузозахватной стрелой и подвижной штангой с кипой в направлении глухой торцевой стенки крупнотоннажного контейнера.

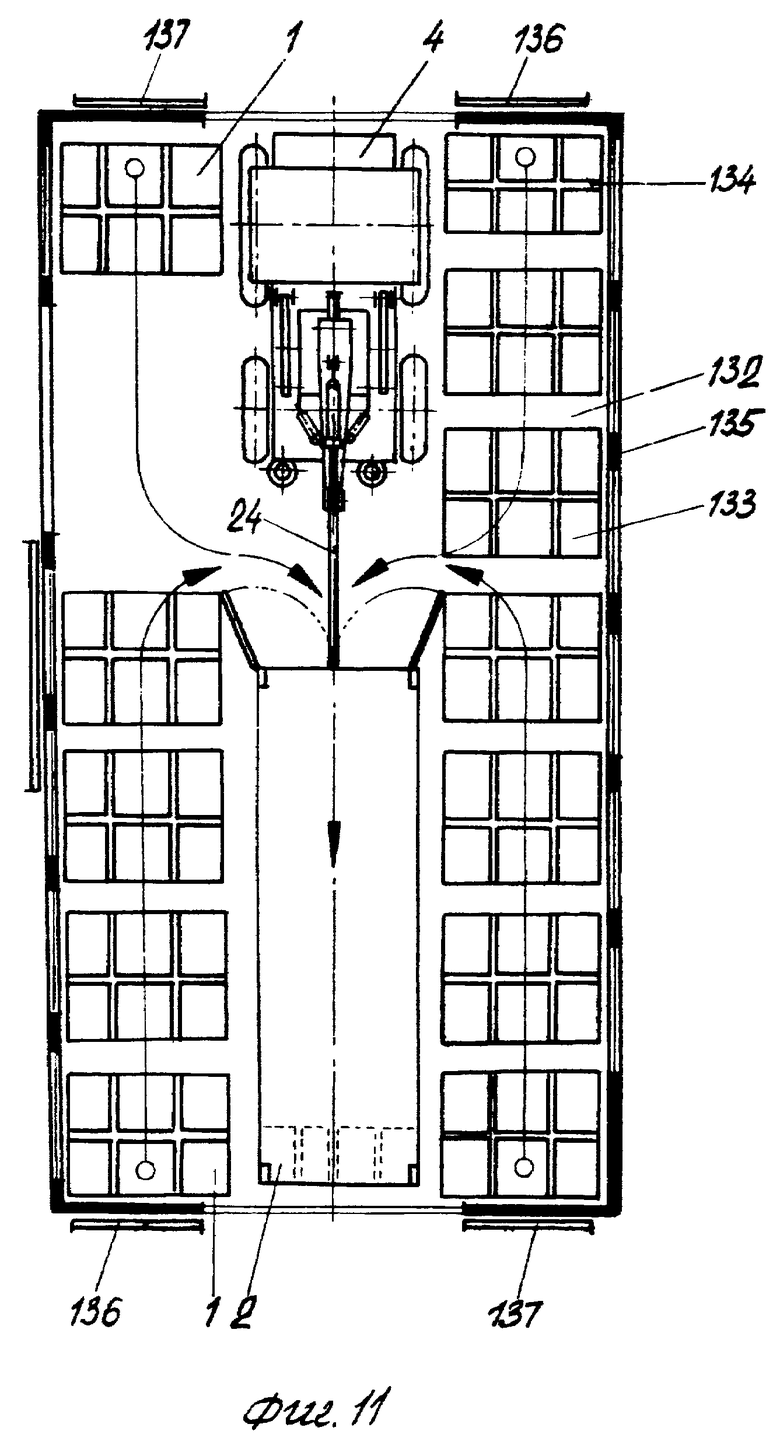

На фиг. 11 представлена технологическая схема погрузки кип спрессованного лекарственного сырья из штабелей внутри склада для долговременного хранения в крупнотоннажные универсальные контейнеры с помощью заявленного устройства.

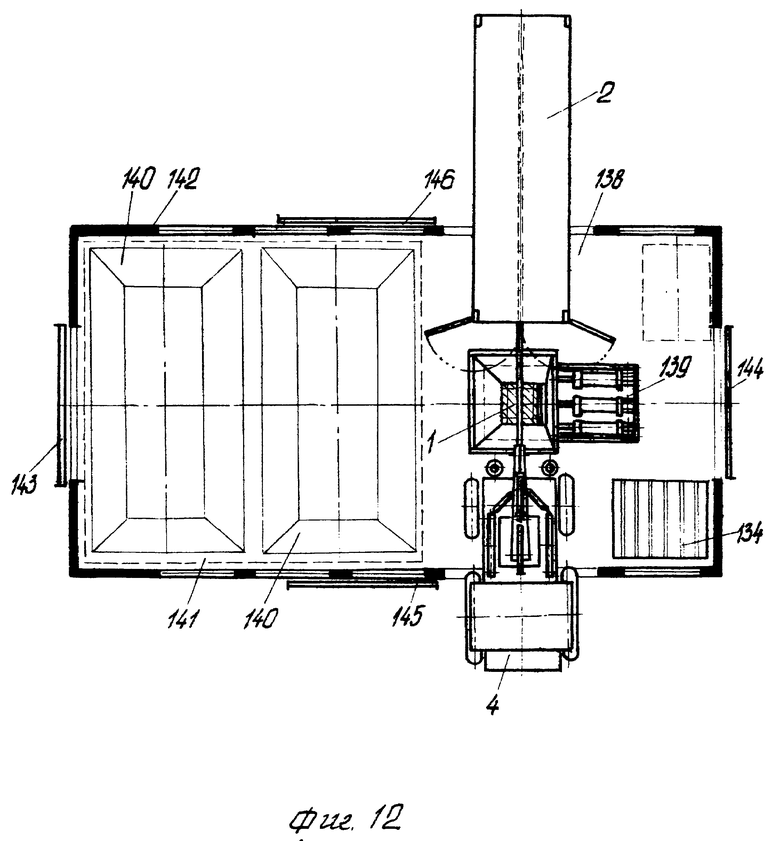

На фиг. 12 изображена технологическая схема загрузки в емкости крупно-, средне- и малотоннажных контейнеров непосредственно внутри цеха для производства кип спрессованного лекарственного сырья путем выемки кип из прессовальной камеры гидравлического пресса ПГ-500 и их транспортировки заявленным устройством.

На фиг. 13 - схема одновременной погрузки кип в крупнотоннажный универсальный контейнер на технологической площадке вне складского помещения для долговременного хранения кип в штабелях и цеха для их производства прессованием лекарственного сырья путем доставки кип на поддонах автопогрузчиком или электрокаром в зону обслуживания механической тали перемещаемой каретки устройства для погрузки кип.

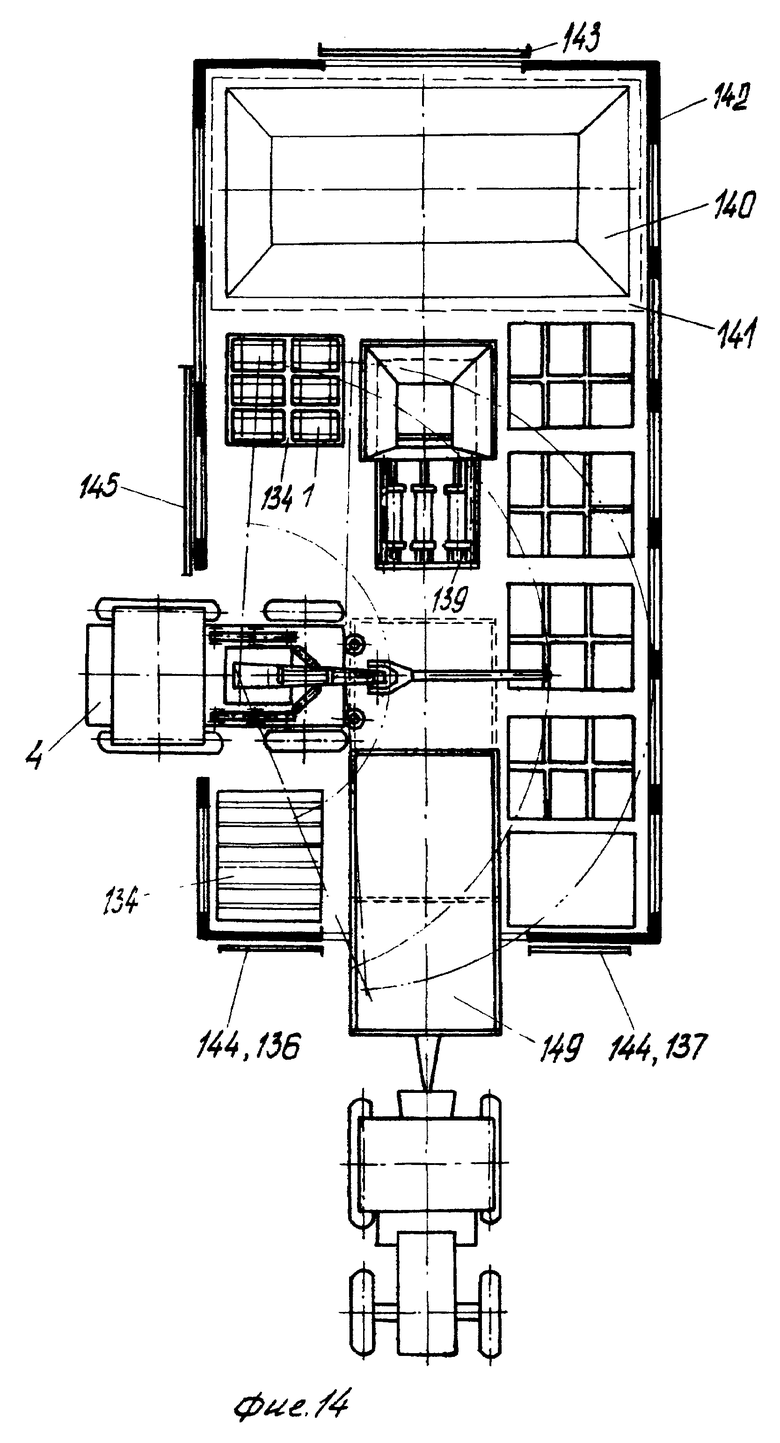

На фиг. 14 показаны технологическая схема производства кип прессованием лекарственного сырья гидравлическим прессом в цехе для их производства и схема грузопотоков кип при их укладке на поддоны и грузовые платформы прицепных тракторных тележек, полуприцепов и прицепов грузовых автомобилей и в кузова других транспортных средств с зоной обслуживания цеха грузозахватной стрелой заявленного устройства.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Устройство для погрузки кипы 1 из лекарственного сырья, в частности спрессованных корней лакрицы, в крупно-, средне- и малотоннажные контейнеры 2 содержит смонтированные на мобильной раме 3 самоходного шасси 4, например типа Т-16М, четырехзвенный параллелограммный механизм 5, несущую платформу 6 грузозахватной стрелы 7 с рукоятью 8, грузозахватное устройство 9 в виде крюка, расположенные наклонно друг к другу силовые цилиндры 10 и 11 перемещения стрелы 7 в вертикальной и горизонтальной плоскостях, шарнир 12 с двумя степенями свободы стрелы 7, силовой гидроцилиндр 13 привода рукояти 8, силовой гидроцилиндр 14 привода несущей платформы 6, выносные гидроприводные левую 15 и правую 16 опоры, шарнир 17 соединения стрелы 7 с рукоятью 8, оси 18, 19, 20 и 21 параллелограммного механизма 5, оси 22 с шаровыми втулками 23 оснований наклонно друг к другу расположенных силовых цилиндров 10 и 11 перемещения стрелы 7, подвижной штанги 24 с перемещаемой кареткой 25 червячной (шестеренчатой) тали 26, механизм 27 блокировки положения подвижной штанги 24 в полости грузозахватной стрелы 7 и площадки для транспортировки кип 1 (см. фиг. 1-10).

Кипы 1 из лекарственного сырья, например из корней солодки голой, солодки уральской, солодки Г.Коржинского формируют прессованием, например гидравлическими прессами, осуществляющими одно-, двух- или трехосное сжатие усилием до 500 тc с удельным давлением 1,22-1,42 МПа. Это обеспечивает получение габаритов кипы bk х lk х hk = 575-2 х 795-2 х 425-5 мм при средней массе 200 кг ± 10%. Спрессованная кипа 1 подлежит обвязке металлическими лентами 29 (см. фиг. 6-10). Концы металлических лент 29 соединены скрепами. Каждая кипа 1 имеет плиту для соединения посредством съемного кольца из каната диаметром 6 мм с крюком 30 тали 26 (см. фиг.1 и 6). Кольцо из каната вместе с плитой и скрепами кипы 1 обеспечивают высокую техническую надежность строповки кипы на крюке 30 тали 26 с минимальным удалением от подвижной штанги 24. Этим обеспечивается максимальное заполнение емкости контейнера 2 при работе в ограниченном пространстве его внутренней полости.

Рама 3 самоходного шасси 4, например Т-16М, позволяет надлежащим образом разместить основные узлы устройства для загрузки кип 1 в универсальные контейнеры 2 с использованием гидравлической системы и мощности двигателя самоходного шасси 4.

Звенья параллелограммного механизма 5 посредством четырех пар осей 18-21 шарнирно соединяют несущую платформу 6 грузозахватной стрелы 7 с рамой 3 шасси 4.

Положение несущей платформы 6 относительно кабины самоходного шасси 4 определяется выдвижением штока силового гидроцилиндра 14. Перемещением штока в гильзе силового гидроцилиндра 14 регулируют расположение зоны обслуживания грузозахватной стрелы 7 в продольно-вертикальной плоскости, например относительно площадки 28 для транспортировки кип 1.

На несущей платформе 6 размещены грузозахватная стрела 7 и силовые цилиндры 10, 11 перемещения стрелы 7 в вертикальной и горизонтальной плоскостях. Основание грузозахватной стрелы 7 соединено с несущей платформой 6 шарниром 12 с двумя степенями свободы. Это обеспечивает подъем в вертикальной плоскости и разворот в горизонтальной стрелы 7 и рукояти 8 с крюком 9 посредством расположенных под углом друг к другу силовых гидроцилиндров 10 и 11, закрепленных на несущей платформе 6 благодаря осям 22 с шаровыми втулками 23.

Грузозахватная стрела 7 (см. фиг. 1-4) выполнена полой сварной конструкции из стали с толщиной листа 6 мм. Боковые стенки 31 и 32 стрелы 7 соединены с верхней стенкой 33 и нижней стенкой 34 непрерывными сварными швами с катетом не менее 6 ± 1 мм. В полости грузозахватной стрелы 7 посредством передней и задней траверс 35 (см. фиг. 2) размещена подвижная штанга 24. На верхней стенке 33 размешена пара кронштейнов 36 (см. фиг. 1, 6-10) для шарнирного соединения основания силового гидроцилиндра 13 привода рукояти 8. На нижней стенке 34 стрелы 7 аналогичным образом закреплены кронштейны 37 (см. фиг. 1, 6, 9, 10) для закрепления горизонтальной оси шарнира соединения штоков силовых гидроцилиндров 10 и 11 перемещения стрелы 7 в вертикальной и горизонтальной плоскостях, расположенных под углом друг к другу.

Рукоять 8 выполнена сварной конструкции (см. фиг. 1, 3), полой и имеет нижнюю прямолинейную часть с грузозахватным устройством в виде крюка 9 грузоподъемностью 2,0 тс. Крюк 9 соединен с нижней частью рукояти 8 шарнирно и может свободно поворачиваться на 360o вокруг вертикальной оси и в продольной плоскости на угол 270o вокруг горизонтальной оси. Прямолинейная часть рукояти 8 выполнена из полос листовой стали толщиной 5 мм. Верхняя часть рукояти 8 снабжена Ω-образным оголовком 38 сварной конструкции. Оголовок 38 охватывает передний конец грузозахватной стрелы 7. Оголовок 38 с верхним концом рукояти 8 соединен сварными швами, а места сопряжения усилены парами плит 39 и ребер жесткости 40, установленными оппозитно друг к другу.

Верхняя часть Ω-образного оголовка 38 выполнена с сужением. Верхняя часть 41, средняя часть 42 и нижняя часть 43 оголовка 38 выполнены коробчатыми сварной конструкции из листовой стали толщиной 6 мм. Поперечные сечения нижней части 43, средней части 42 и верхней части 41 выполнены с уменьшением в направлении снизу вверх. В верхней части 41 оголовка 38 оппозитно размещена пара втулок 44, в которых расположена ось 45 для шарнирного соединения штока 46 силового цилиндра 13 привода рукояти 8. Шток 46 силового гидроцилиндра 13 с осью 45 соединен посредством сферического шарнира 47. Положение оси 45 в верхней части 41 Ω-образного оголовка 38 зафиксировано стопорной планкой 48 и болтами 49. Шарнир 17 соединения стрелы 7 с рукоятью 8 установлен в соосных втулках 50-53. Втулки 50 и 53 сварными швами закреплены в технологических отверстиях, выполненных в средней части 42 оголовка 38. От осевого смещения шарнир 17 зафиксирован стопорной планкой 54, помещенной в прорези 55 на одном из концов шарнира 17. Планка 54 парой болтов 56 закреплена на боковой стенке Ω-образного оголовка 38 рукояти 8. Боковые стенки 31 и 32 в передней части грузозахватной стрелы 7 усилены плитами 57 и 58. В местах взаимного сопряжения боковых стенок 31 и 32 с плитами 57 и 58 выше внешней плоскости верхней стенки 33 стрелы 7 размещены соосные втулки 51 и 52. Этим высвобождается внутренняя полость грузозахватной стрелы 7 и обеспечивается свободное размещение подвижной штанги 24 в полости стрелы 7 (см.фиг. 1-4). Описанная конструкция рукояти 8 с Ω-образным оголовком 38 обеспечивает высокую техническую надежность шарнирного соединения стрелы 7 с рукоятью 8, а также широкий диапазон угловых перемещений рукояти 8 относительно стрелы 7. Этим расширяется зона обслуживания заявленного устройства.

На передней части рамы 3 самоходного шасси 4 размещены выносные гидроуправляемые левая 15 и правая 16 опоры. При работе устройства через штоки гидроцилиндров опор 15 и 16 воспринимается вертикальная нагрузка от поднимаемого груза и обеспечивается устойчивость от опрокидывания устройства при развороте груза.

Подвижная штанга 24 в полости грузозахватной стрелы 7 опирается на переднюю и заднюю траверсы 35 (см. фиг. 1 и 2). Подвижная штанга 24 выполнена в виде двутавровой балки длиной 15 м. Вертикальная ось симметрии двутавровой балки внутри полости грузозахватной стрелы 7 размещена горизонтально. Это обеспечивает компактную конструкцию с минимальным габаритным размером по высоте и возможность заполнения штучным грузом всего полезного объема универсальных контейнеров. Каждая траверса 35 содержит верхнюю пару подшипниковых опор 59 на оси 60, нижнюю пару подшипниковых опор 61 на оси 62, левую шаровую опору 63 на вертикальной оси 64, правую шаровую опору 65 на правой вертикальной оси 66 (см. фиг. 2).

Места размещения передней и задней траверс 35 в передней и задней частях грузозахватной стрелы 7 усилены плитами 67 и 68. На боковых вертикальных стенках 31 и 32 стрелы 7 и плитах 67 и 68 выполнен ряд цилиндрических и овальных соосных отверстий. В верхней паре соосных цилиндрических отверстий размещена пара втулок 69, в которых смонтирована верхняя ось 60 с парой подшипниковых опор 59. В нижней паре соосных цилиндрических отверстий размещена пара втулок 70, в которых смонтирована нижняя ось 62 с нижней парой подшипниковых опор 61. Осевые смещения осей 60 и 62 во втулках 69 и 70 ограничены плоскими шайбами 71 и шплинтами 72. Сопряжение втулок 69 и 70 с осями 60 и 62 выполнено по скользящей посадке с девятым квалитетом. Каждая из подшипниковых опор 59 и 61 на осях 60 и 62 размещена посредством бронзовых втулок скольжения 73. Между подшипниковыми опорами 59 и 61 на верхней оси 60 и на нижней оси 62 размещены дистанционные втулки 74. Описанная конструкция подшипниковых опор 59 и 61 на верхней оси 60 и на нижней оси 62 обеспечивает их свободное вращение и осевые смещения в заданном диапазоне для требуемого положения подвижной штанги 24 в полости грузозахватной стрелы 7.

Пары подшипниковых опор 59 и 61 снабжены кольцевыми канавками 75, профиль которых соответствует ребрам 76 двутавровой балки подвижной штанги 24. Этим достигается свободное перемещение подвижной штанги 24 с помощью передней и задней траверс 35 в полости стрелы 7. Ориентация положения подвижной штанги 24 в горизонтальной плоскости в полости грузозахватной стрелы 7 обеспечивается парами шаровых опор 63 и 65. Сферические поверхности опор 63 и 65 сопряжены с полками 77 и 78 двутавровой балки подвижной штанги 24. Шаровые опоры 63 и 65 размещены в овальных отверстиях 79 плит 68, 69 и боковых стенок 31 и 32. Вертикальные оси 64 и 66 размещены в парах кронштейнов 80, закрепленных на плитах 68 и 69.

Механизм 27 блокировки положения подвижной штанги 24 в полости грузозахватной стрелы 7 (см. фиг. 4) размещен в ее передней части и выполнен в виде эксцентрикового диска 81 и регулируемого упора 82, установленных в продольно-вертикальной плоскости стрелы 7 с возможностью контакта с верхней полкой 83 и нижней полкой 84 ребра жесткости 85 двутавровой балки. Эксцентриковый диск 81 размещен на горизонтальной оси 86 посредством подшипника скольжения 87. На цилиндрической поверхности эксцентрикового диска 81 в резьбовом отверстии размещен рычаг 88 с шаровой ручкой 89. Регулируемый упор 82 имеет шаровую головку 90, квадратный хвостовик 91 и резьбовой шток 92. Резьбовой шток 92 ввернут в резьбовую втулку 93, установленную в технологическом отверстии на верхней стенке 33 грузозахватной стрелы 7 и приваренную замкнутым кольцевым швом. Положение резьбового штока 92 во втулке 93 зафиксировано контргайкой 94. Длина рычага 88 выбрана с учетом удобства управления оператором или рабочим, находящимся на передней части рамы 3 самоходного шасси 4.

Таль 26, например ручная шестеренчатая по ГОСТ 2799-75 типа 1 грузоподъемностью 0,25 т или 0,5 т, посредством верхней подвески закреплена (подвешена) на скобе 95 перемещаемой каретки (кошки) 25 (см. фиг. 1 и 5). Перемещаемая каретка 25 сопряжена с подвижной штангой 24 посредством пары траверс 35, выполненных аналогично передней и задней траверсам 35 грузозахватной стрелы 7 (см. фиг. 2).

Червячная или шестеренчатая таль 26 предназначена для работы в стационарно подвешенном положении или на передвижной кошке - перемещаемой каретке 25 для горизонтального перемещения поднимаемых грузов по монорельсовому пути. В конструкции тали 26 предусмотрен тормозной механизм - дисковый винтовой грузоупорный тормоз, действующий автоматически. Упомянутый механизм монтируется на приводном валу тали 26 и состоит из храповика и тормозной втулки, собачки и фрикционной прокладки. Тормоз тали 26 обеспечивает плавное опускание и автоматическую остановку груза, как только прекращается вращение тягового колеса при подъеме или опускании груза, в частности кипы 1. Однако условия работы внутри универсального контейнера подвижной штанги 24 таковы, что последняя занимает не только горизонтальное, но и произвольные наклонные положения (см. фиг. 1, 6, 9, 10).

Тормоз перемещаемой каретки 25 (см. фиг. 5) размещен внутри корпуса 96 и содержит постоянно замкнутый тормозной барабан 97 и механизм 98 его выключения. Корпус 96 выполнен в виде прямоугольного сварного короба с боковыми стенками 99 и 100, верхней стенкой 101 и нижней стенкой 102.

Тормозной барабан 97 сопряжен с верхней полкой 83 ребра жесткости 85 двутавровой балки подвижной штанги 24. Тормозной барабан 97 содержит полый цилиндр, фланец 103, опорную втулку 104 и подшипник скольжения 105. Полый цилиндр барабана 97, фланец 103 и опорная втулка 104 соединены между собой замкнутыми сварными швами и имеют посадочные поверхности, механически обработанные с одной установки. На внутренней цилиндрической поверхности барабана 97 выполнены пазы 106 прямоугольного сечения. Внутри барабана 97 размещены подвижные нажимные диски 107, неподвижные диски 108, пакет силовых тарельчатых пружин 109, упорный барабан 110 и ось 111. На внешней поверхности подвижных нажимных дисков 107 выполнены усы 112, сопряженные с пазами 106 полого цилиндра барабана 97. Нажимные диски 107 размещены по торцевым поверхностям неподвижных дисков 108.

Ось 111 с правой стороны корпуса 96 перемещаемой каретки 25 имеет шток 113 с шаровой головкой 114, прямобочные шлицы 15 на правом конце, резьбовой участок 116 на средней части и шлицевой участок 117 на левом конце. Между штоком 113 и шлицами 115 выполнено посадочное место 118 для сопряжения с подшипником скольжения 105.

На левой боковой стенке 99 корпуса 96 в технологическом отверстии приварена шлицевая втулка 119, обеспечивающая осевое перемещение оси 111 тормозного барабана 97 в направлении боковых стенок 99 и 100. На правой боковой стенке 100 корпуса 96 выполнено окно, в котором с помощью болтов 120 с полусферическими головками закреплена отъемная плита 121 с посадочными поясками для центровки положения правого конца оси 111 в корпусе 96. Боковая стенка 100 несет два штифта (на чертеже не показано) для соосного размещения подшипника скольжения 105 в корпусе 96. Технологическое окно, закрытое отъемной плитой 121, необходимо для выполнения сборочных работ и демонтажа тормозного барабана 97. Подшипник скольжения имеет буртик 122, выполняющий функции упорного подшипника.

Упорный барабан 110 имеет резьбовое отверстие, с помощью которого регулируется его положение по длине оси 111. На внешней поверхности барабана 110 выполнены посадочные места для размещения пакета силовых тарельчатых пружин 109. На внешней торцевой части барабана 110 предусмотрен упор 123, между которым и стенкой 99 размещен блок возвратных тарельчатых пружин 124 механизма 98. Блок возвратных пружин 124 установлен внутри обоймы 125.

Механизм 98 выключения постоянно замкнутого тормозного барабана 97 содержит рычаг 126, шарнирно закрепленный на оси 127, установленной в кронштейнах 128 правой боковой стенки корпуса 96, канат 129, ручку 130 и криволинейный упор 131, сопряженный с шаровой головкой 114 оси 111.

Устройство для погрузки кипы спрессованного лекарственного сырья в крупно-, средне- и малотоннажные контейнеры работает следующим образом.

Погрузка кип 1 в контейнеры 2 может производиться по следующим основным технологическим схемам:

1) погрузка кип 1 в контейнеры 2 внутри склада (фиг. 11);

2) погрузка кип 1 в контейнеры 2 непосредственно из гидравлического пресса типа ПГ-500 (фиг. 12);

3) погрузка кип 1 с технологической площадки вне пределов складского помещения (фиг.13);

4) погрузка кип 1 в контейнеры 2 с использованием дополнительных перевалочных средств и плоских однонастилочных четырехзаходных поддонов (фиг. 14);

5) транспортировка кип 1 на площадке 28 самоходного шасси 4 от гидравлического пресса ПГ-500 до торцевых дверных проемов контейнеров 2 с последующей загрузкой в полость контейнера 2 (фиг. 6 и 7).

В конкретных производственных условиях возможно различное сочетание перечисленных технологических схем с добавлением или устранением отдельных операций.

В качестве базовой рассмотрим технологическую схему, в которой спрессованные кипы 1 массой 200 кг ± 10% транспортируются от гидравлического пресса до дверного проема универсального контейнера 2 самоходным шасси 4 на его платформе 28. Кипы 1 электроталью пресса укладывают на платформу 28 и самоходным шасси 4 подвозят к месту расположения крупнотоннажного контейнера 2. Самоходное шасси 4 располагают симметрично продольной оси контейнера 2. Дверные створки в торцевой части универсального контейнера 2 предварительно раскрывают так, как показано на фиг. 8. Выносные опоры 15 и 16 выдвигают в рабочее положение, вывешивая на них шасси 4 (см. фиг. 9 и 10). Далее приступают к разблокировке подвижной штанги 24. Рычаг 88 за рукоятку 89 перемещают в направлении к переднему концу грузозахватной стрелы 7. Эксцентриковый диск 81 механизма 27 поворачивается на горизонтальной оси 86 вместе с подшипником скольжения 87. Между нижней полкой 84 и цилиндрической поверхностью 81 образуется зазор Δ1 (см.фиг.4), равный 3-5 мм. За счет прогиба от собственного веса участка двутавровой балки подвижной штанги 24, опирающегося на переднюю и заднюю траверсы 35, образуется зазор между шаровой головкой 90 и верхней полкой 83 ребра жесткости 85. Далее оператор или вспомогательный рабочий переводит подвижную штангу 24 из транспортного положения внутри грузозахватной стрелы 7 в рабочее (см. фиг. 8-10). При укладке кип 1 в первом ряду от глухой торцевой стенки контейнера 2 обеспечивают зазор между стенкой и передним концом подвижной штанги 24 величиной 200-250 мм. После этого оператор переводит рычаг 88 механизма 27 вместе с эксцентриковым диском 81 в исходное положение. При повороте диска 81 и оси 86 цилиндрическая поверхность диска 81 прижимается к нижней полке 84 двутавровой балки подвижной штанги 24, выбирая зазор Δ1. При этом верхняя полка 83 упирается в шаровую головку 90 резьбового штока 92, а штанга 24 оказывается зафиксированной от продольного перемещения. Усилием руки оператор проверяет надежность блокировки положения штанги 24 в полости стрелы 7. В случае смещения при этом штанги 24 в траверсах 35 необходимо произвести следующую регулировку. Освобождают контргайку 94 на резьбовой части штока 92. Вращая последний за квадратный хвостовик 91, шаровую головку 90 штока перемещают до упора в верхнюю полку 83 ребра жесткости 85 двутавровой балки. Затем фиксируют шток 92 в резьбовой втулке 93 контргайкой 94.

При работающем двигателе самоходного шасси 4, управляя рукоятками золотников секционного гидрораспределителя, сообщенных с полостями силовых гидроцилиндров 10 и 11 привода стрелы 7, устанавливают последнюю вместе с подвижной штангой 24 в горизонтальное положение. Силовым гидроцилиндром 14 перемещают несущую платформу 6 в направлении загружаемого контейнера 2 таким образом, чтобы передний участок штанги 24 оказался максимально приближен к задней торцевой стенке универсального контейнера 2 (см. фиг. 10). До начала этой операции рукоятью 8 с грузозахватным устройством 9 обвязанные кипы 1 были размещены по прямой линии (на проекции подвижной штанги 24).

Далее таль 26 перемещают от переднего конца подвижной штанги 24 в направлении к переднему концу грузозахватной стрелы 7. Для этого механизмом 98 выключают постоянно замкнутый тормозной барабан 97 перемещаемой каретки 25 с подвешенной на ней талью 26. Ручкой 130 через канат 129 поворачивают рычаг 126 (см. фиг. 5) на оси 127 вниз, при этом криволинейный упор 131 воздействует на шаровую головку 114 оси 111. Смещение оси 111 происходит со стороны правой боковой стенки 100 корпуса 96 - в полости подшипника скольжения 105 посадочным местом 118 оси 111, а со стороны левой боковой стенки 99 - в шлицевой втулке 119 шлицевым участком 117 на левом конце оси 111. При перемещении оси 111 вместе с ее резьбовым участком смещается упорный барабан 110 относительно фланца 103. В результате образуется зазор между нажимными подвижными дисками 107 и неподвижными дисками 108, а тормозной барабан оказывается разблокированным по отношению к верхней полке 83 двутавровой балки подвижной штанги 24. При этом каретка 25 получает возможность свободного перемещения вдоль подвижной штанги 24.

После остановки перемещаемой каретки 25 в требуемом положении оператор освобождает рукоятку 130. Это приводит к тому, что возвратные пружины 124, сжатые ранее между внутренней поверхностью левой боковой стенки 99 и упором 123 барабана 110, разжимаются за счет сил упругости и возвращают ось 111 в исходное положение (см. фиг. 5). Упорный барабан перемещается в направлении фланца 103 тормозного барабана 97, а силовые тарельчатые пружины 109 давят на левый нажимной диск 107. Усами 112 подвижные нажимные диски 107 перемещаются в пазах 106 тормозного барабана 97 и давят на поверхности неподвижных дисков 106. Вместе с тем усы неподвижных дисков 106 перемещаются в канавках прямобочных шлицов 115 на правом конце оси 111. Силы трения между дисками 107 и 108 создают крутящий момент, препятствующий перемещению каретки 25, удерживая таль 26 в заданном положении не только при горизонтальном, но и при наклонном положении подвижной штанги 24 (см. фиг. 1, 10 и 9).

Грузовой крюк тали 26 подводят под петлю захвата кипы 1, грузовой лебедкой тали 26 приподнимают ее над технологической площадкой и перемещают кипу 1 на каретке 25 внутрь универсального контейнера 2.

Управляя силовыми гидроцилиндрами 10 и 11, кипы 1 укладывают в первый ряд вдоль глухой торцевой стенки универсального контейнера 2 так, как показано на фиг. 8. После этого приступают к укладке кип 1 во второй и последующие ряды по высоте контейнера 2 (см. фиг. 9).

Последний ряд спрессованных кип укладывают иначе. Так как между крышей контейнера 2 и перемещаемой кареткой 25 по высоте остается минимальный зазор, то укладку кип 1 в последнем ряду вдоль глухой торцевой стенки производят перемещением несущей платформы 6 при управлении силовым цилиндром 14 (см. фиг. 10). Зазоры по высоте между последним рядом кип 1 и крышей контейнеров 2 приведены в табл. 3.

Корни и корневища солодки в качестве технического или лекарственного сырья хранят в складских помещениях 132 (см. фиг. 11). Каждую партию сырья укладывают в штабели 133 высотой не более 4 м на стеллажах или поддонах 134, установленных на расстоянии не менее 15 см от пола. Расстояние от стенок 135 склада 132 должно быть не менее 25 см, а промежутки между штабелями 133 должны быть не менее 50 см. На каждом штабеле 133 должна быть этикетка размером 20х10 см с указанием: наименования сырья; даты поступления; номера приемного акта. При открытых створках 136 и 137 торцевых ворот внутри складского помещения устанавливают крупнотоннажный контейнер 2 и, в надлежащем порядке, устройство для погрузки кип 1 на базе самоходного шасси 4. Кипы 1 из штабелей 133 внутри складского помещения 132 к перемещаемой каретке 25 подвижной балки 24 доставляются кран-балкой. Производят перестроповку груза и рабочий, обслуживающий устройство для погрузки кип, перемещает кипу 1 в полость контейнера 2. При заполнении полости контейнера 2 его вывозят из помещения склада 132 и доставляют или на грузовую железнодорожную станцию, или в порт при поставке сырья на экспорт водным транспортом. Эффективность погрузки в универсальные контейнеры 2 кип 1 из спрессованных корней и корневищ солодки приведена в табл. 2-4 при параметрах кип 1, рекомендованных в табл. 5.

Погрузка кип 1 может производиться непосредственно в цехе 138 (см. фиг. 12) для их производства путем прессования сырья гидравлическим прессом 189. После сушки корней и корневищ солодки корневую массу внутри цеха 138 укладывают в бурты 140 высотой 5-6 м на покрытом влагоизоляционным материалом полу 141 цеха 138. Бурты 140 размещают на расстоянии 0,5-0,8 м от стенок 142 цеха 138. Между буртами 140 выполняют противопожарный разрыв. Торцевые створки ворот 143 и 144 должны быть закрыты и занавешены пологами, исключающими попадание влажных потоков воздуха вместе со сквозняками. При открытых боковых воротах 145 и 146 в помещении цеха 138 с боков гидравлического пресса 139 размещают устройство для погрузки кип 1 на самоходном шасси 4 и универсальный контейнер 2 так, как показано на фиг. 12. Механической талью 26 производят выемку из прессовальной камеры пресса 139 спрессованной и обвязанной кипы 1 и перемещают кипу в полость контейнера 2. При заполнении контейнера 2 его двери закрывают, а контейнер вывозят из цеха 138. Эффективность описанной технологической схемы погрузки кип 1 обусловлена минимальными затратами времени и труда.

При выполнении крупной поставки корневой массы лакрицы на экспорт и дефиците времени на доставку сырья контейнер 2 размещают на технологической площадке с твердым покрытием. Устройство для погрузки кип 1 на самоходном шасси 4 и универсальный контейнер 2 устанавливают таким образом, чтобы с одной установки выполнить загрузку всего объема универсального контейнера 2 (см. фиг. 13). Кипы 1 на поддонах 134 перемещают автопогрузчиками 147 и 148 как из цеха 138 для производства кип 1, так и из складского помещения 132. При правильной организации труда затраты времени на загрузку крупнотоннажного универсального контейнера типа 1АА грузоподъемностью 30 т составляют 6,5 часа.

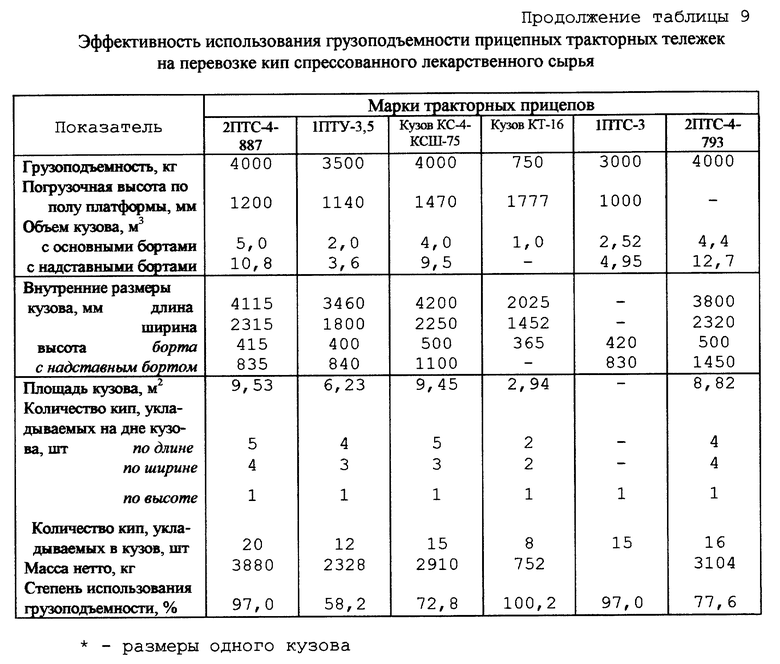

При доставке кип 1 лакричного сырья железнодорожным транспортом на заводы для их глубокой химической переработки кипы 1 из цеха 138 для их производства загружают на грузовые платформы 149 тракторных прицепных тележек или полуприцепов и прицепов грузовых автомобилей, или кузова других транспортных средств. Устройство для погрузки кип 1 на самоходном шасси 4 с демонтированными подвижной балкой 24 и талью 26 используют для погрузки кип 1 непосредственно на платформы 149 или, при их временном отсутствии в процессе отгрузки сырья, на поддоны 134. Зона обслуживания заявленным устройством показана на фиг. 14.

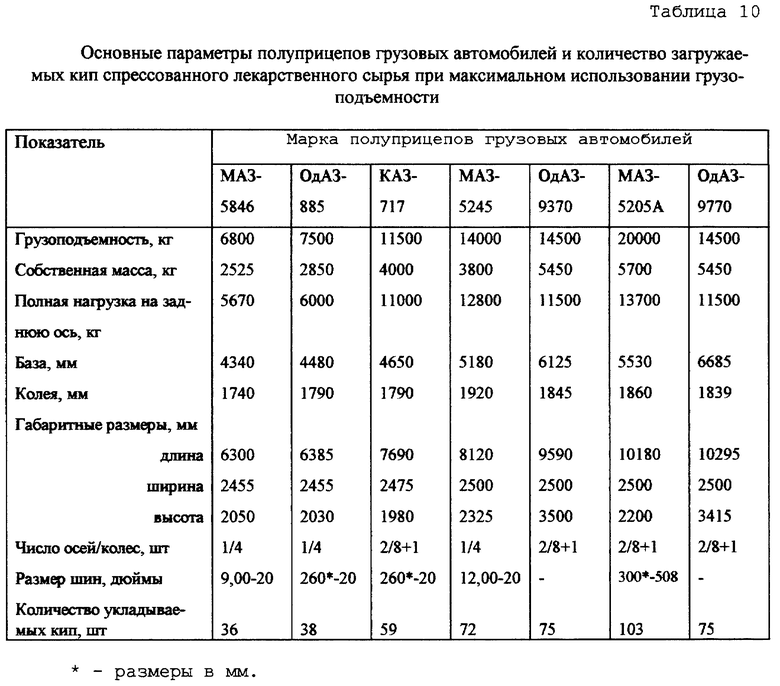

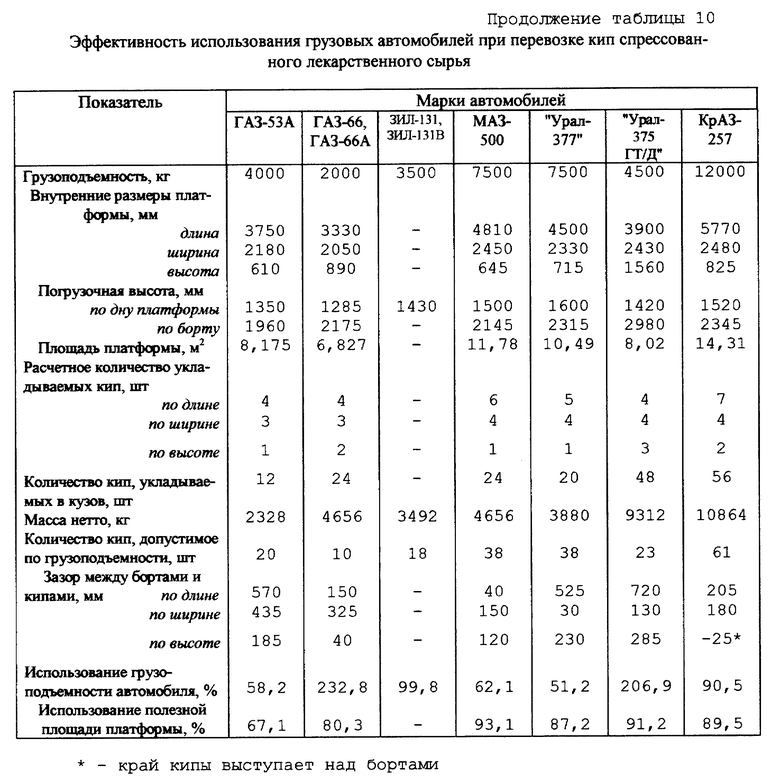

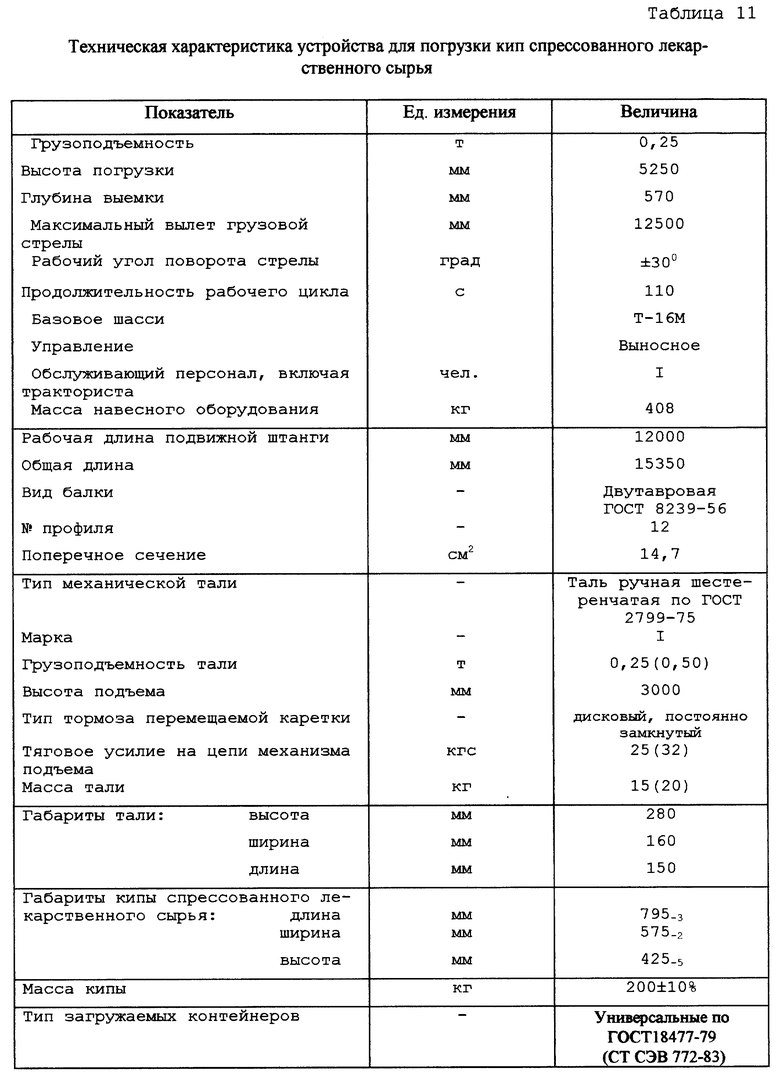

Эффективность использования автомобильных полуприцепов и прицепов при перевозке кип спрессованного лекарственного сырья из корней и корневищ солодки показана в табл. 7 и 8. Тракторные тележки с платформами 149 могут эффективно использоваться не только при транспортировке кип 1 на расстояние 25 - 30 км, но и при перевалке кип из цеха 138 на склад 132 (см. табл. 9). При дальней транспортировке лекарственного сырья в спрессованных кипах грузовыми автомобилями, приведенными в табл. 10, последние должны быть дооборудованы тентами и пологами, исключающими попадание влаги на кипы и их загрязнение. Параметры использования грузоподъемности и полезной площади кузовов автомобилей сведены в табл. 10. Техническая характеристика заявленного устройства для погрузки кип спрессованного лекарственного сырья в универсальные контейнеры, а также в кузова, прицепы и полуприцепы грузовых автомобилей и тракторных тележек представлена в табл. 11.

Следовательно, за счет того, что в полости грузовой стрелы размещена подвижная штанга, несущая перемещаемую каретку с механизмом блокировки продольного перемещения и талью, а основания расположенных под углом друг к другу силовых цилиндров привода стрелы размещены на несущей платформе, закрепленной на раме посредством параллелограммного механизма, достигаются расширение зоны обслуживания, повышение производительности труда и упрощение конструкции.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в сельскохозяйственном машиностроении;

для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеприведенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителями технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ МАНИПУЛЯТОР | 1999 |

|

RU2166846C2 |

| УСТРОЙСТВО ДЛЯ ОБВЯЗКИ И ПОГРУЗКИ КИПЫ ИЗ СПРЕССОВАННЫХ КОРНЕЙ ЛАКРИЦЫ | 1998 |

|

RU2140382C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 1997 |

|

RU2114737C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2166472C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2167805C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ПРОБКИ И ЛУБА С КОРНЕВОЙ МАССЫ СОЛОДКИ | 1999 |

|

RU2150807C1 |

| ГИДРОПОДКОРМЩИК К ДОЖДЕВАЛЬНОЙ МАШИНЕ | 1998 |

|

RU2141187C1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2178636C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ МАНИПУЛЯТОР | 2000 |

|

RU2178961C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2168457C2 |

Изобретение относится к подъемно-транспортной технике. Устройство для погрузки кип спрессованного лекарственного сырья в крупно-, средне- и малотоннажные контейнеры содержит смонтированные на мобильной раме (3) самоходного шасси (4) четырехзвенный параллелограммный механизм с несущей платформой грузозахватной стрелы (7) с рукоятью (8), несущей грузозахватное устройство в виде крюка. Стрела имеет две степени свободы и в ее полости размещена посредством передней и задней траверс подвижная штанга (24) с перемещаемой кареткой (25), несущей таль (26). Положение подвижной штанги в полости стрелы зафиксировано механизмом блокировки, а на передней части рамы шасси установлена площадка (28) для транспортировки кип. Изобретение позволяет упростить конструкцию, повысить производительность и расширить зону обслуживания. 20 з.п.ф-лы, 14 ил., 11 табл.

| Манипулятор для проведения грузовых работ | 1982 |

|

SU1090593A2 |

| Головка цилиндра | 1985 |

|

SU1288327A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2000-06-10—Публикация

1999-01-25—Подача