Изобретение относится к производству двигателей внутреннего сгорания, в частности к роторным двигателям.

В роторных двигателях отсутствует основной недостаток поршневых двигателей, т. е. кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня во вращение вала отбора мощности. Роторные двигатели имеют небольшие габариты и вес, лучше уравновешены.

Известен, например, биротативный двигатель ДКМ-54 ("двигатель Ванкеля"), выполненный по эпитрохоидной схеме с внутренней огибающей и отношением радиусов делительных окружностей подвижной и неподвижной шестерен как два к трем (см. "Ротопоршневые двигатели", В. С. Бениович и др. , - М. , "Машиностроение", 1968, стр. 11-13).

Корпус двигателя состоит из двух боковых частей и средней вращающейся части с эпитрохоидной полостью, внутри которой вращается ротор-поршень треугольной формы. Вращающийся корпус, выполняющий цилиндровую функцию классического поршневого двигателя внутреннего сгорания, и ротор-поршень связаны между собой системой шестерен и вращаются в одном направлении вокруг неподвижных осей, проходящих через их центры тяжести. Отбор мощности производится от промежуточного вала системы шестерен.

Объемы рабочих камер, образуемых боковыми и вращающейся (средней) частями корпуса и ротором-поршнем, последовательно изменяются, что обеспечивает условия протекания процессов впуска, сжатия и воспламенения горячей смеси, расширения и выпуска рабочих газов. Для уплотнения радиальных зазоров между вершинами ротора-поршня и эпитрохоидной поверхностью среднего корпуса в вершинах ротора-поршня установлены уплотнительные элементы (радиальные пластины).

Недостатками двигателя является подача высокого напряжения к вращающимся свечам зажигания, трудности подвода горючей смеси и отвода продуктов сгорания от вращающихся деталей, наличие системы шестерен для синхронизации вращения роторов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является биротативный двигатель, выполненный по гипотрохоидной схеме с внутренней огибающей и отношением радиусов делительных окружностей подвижной и неподвижной шестерен как три к двум (см, "Рото-поршневые двгатели", В. С. Бениович и др. , М. "Машиностроение", 1968, стр. 8).

Конструктивное исполнение двигателя может быть аналогично двигателю ДКМ-54 с той лишь разницей, что профиль гипотрохоидной рабочей полости вращающейся части корпуса имеет вид равностороннего треугольника с выпуклыми сторонами и скругленными вершинами, а профиль ротора-поршня имеет вытянутую овальную форму.

Двигатель динамически хорошо уравновешен, имеет наибольшие габариты и вес.

Однако камера сгорания (образуемый боковыми и вращающейся частями корпуса и ротором-поршнем наименьший объем рабочей камеры) имеет сильно вытянутую форму и в ней создаются неблагоприятные условия для сгорания горючей смеси, минимально возможный (достижимый) объем ее имеет определенную конечную величину и зависит только от параметров самого двигателя. Степень сжатия горючей смеси невелика, что вызывает определенные трудности при создании наиболее экономичного дизельного варианта и не позволяет повысить коэффициент полезного действия двигателя. Знакопеременное изменение угла наклона торцовой поверхности радиальных пластин к гипотрохоидной поверхности корпуса приводит к значительному их истиранию и ухудшению уплотнения из-за образования клиновидного зазора между поверхностями пластины и корпуса, вследствие чего утечки газа из полости, где происходит сгорание, относительно больше, чем в обычном поршневом двигателе. К тому же нарушение уплотнения в какой-либо полости может вызвать прорыв горячих газов и воспламенение свежего заряда в соседней полости (рабочей камере). Наличие системы шестерен для синхронизации вращения роторов уменьшает механический КПД всей конструкции двигателя.

Целью изобретения является повышение эффективности работы двигателя за счет исключения специальной (дополнительной) синхронизирующей вращение рабочих органов (ротор-поршень, вращающаяся часть корпуса) механической связи, увеличения степени сжатия горючей смеси, улучшения условий сгорания горючей смеси и более надежного уплотнения рабочих полостей (рабочих камер), а также увеличение моторесурса двигателя за счет уменьшения степени износа уплотняющих радиальных элементов (радиальных пластин), установленных на вершинах ротора-поршня.

Указанная цель достигается тем, что биротативный двигатель содержит:

- опорный корпус, состоящий из двух частей, образующих внутреннюю полость, в которой между рабочими стенками на опорных роликах свободно вращается выполняющий цилиндровую функцию двигателя внешний ротор (в дальнейшем изложении - барабан) и уже внутри барабана в том же направлении вращается выполняющий поршневую функцию двигателя рабочий ротор (ротор-поршень-ползун, в дальнейшем - поршень), при этом две рабочие камеры переменного объема образуются между рабочими поверхностями барабана и поршня и боковыми стенками корпуса, в которых и протекают термодинамические процессы двигателя внутреннего сгорания: впуск и сжатие атмосферного воздуха, образование и воспламенение горючей смеси, расширение (рабочий ход) и выпуск рабочих газов. На рабочих стенках корпуса имеются окна для продувки и зарядки рабочих камер атмосферным воздухом;

- барабан, представляющий из себя прямой цилиндр с внутренним сквозным рабочим пространством (рабочей полостью), поперечное сечение которого имеет вид равностороннего треугольника с выпуклыми сторонами и скругленными вершинами. Три рабочие поверхности (стороны) этого пространства образованы частями цилиндрической поверхности определенного радиуса, а сопряжения рабочих поверхностей (скругления) - частям цилиндрической поверхности меньшего радиуса, при этом угловая величина дуги каждого элемента равна 60о. Сопряжения представляют собой как бы впадины по отношению к оси барабана;

- поршень, имеющий в поперечном сечении симметричную вытянутую овальную форму (два сложенных по хордам сегмента со скругленными вершинами). Две рабочие поверхности поршня образованы частями цилиндрической поверхности определенного радиуса, а сопряжения рабочих поверхностей (скругления) - частями цилиндрической поверхности меньшего радиуса, при этом угловая величина дуги элементов большего радиуса равна 60о, а меньшего радиуса - 120о. Сопряжения представляют собой как бы вершины по отношению к оси вращения поршня. Каждая рабочая поверхность поршня снабжена по меньшей мере одной камерой сгорания, например, цилиндрической формы, а сама камера сгорания сообщается с внешним прилегающим пространством рабочей поверхности. Поршень вместе с ведущим валом образуют низшую плоскостную кинематическую пару, для чего в роторе выполнена внутренняя сквозная полость с плоскопараллельными рабочими поверхностями, а ведущий вал снабжен жестко связанным с ним направляющим звеном прямоугольного профиля. Возвратно-пступательные перемещения ротора происходят вдоль его продольной оси и перпендикулярно оси ведущего вала, а крутящий момент (вращение) на ведущий вал передается с помощью направляющего звена.

Согласно изобретению рабочие поверхности барабана и поршня образованы частями цилиндрических поверхостей большего и меньшего радиусов, которые и для барабана, и для поршня соответственно равны, что в совокупности обеспечивает в процессе работы двигателя плотное и полное прилегание (каких-либо) одной рабочей поверхности барабана и одной рабочей поверхности поршня при их взаимном сближении в конце процесса сжатия. При этом рабочее тело (воздух для варианта с внутренним смесеобразованием или горючая смесь для варианта с внешним смесеобразованием), заключенное в пространстве между указанными поверхностями барабана и поршня и рабочими стенками корпуса, полностью перетекает в соответствующую камеру сгорания, которая в широких пределах может иметь любые произвольные параметры объема и формы, чем и обеспечивается более высокая степень сжатия и лучшие условия сгорания горючей смеси и, как следствие, увеличение эффективности работы двигателя.

В процессе работы взаимодействие основных движущихся частей двигателя происходит по следующему закону. Поршень, одновременно вращаясь вокруг собственной оси и поступательно перемещаясь по направляющему звену, на участке круговой траектории, угловая величина дуги которой равна 120о, а центр дуги лежит в плоскости, проходящей через оси вращения барабана и ведущего вала, своими вершинами попеременно находится в постоянном зацеплении с впадинами барабана. И если одна вершина находится в зацеплении, то другая скользит по противостоящей впадине зацепления вогнутой поверхности барабана. Когда поршень сделает половину оборота, его вершины поменяют характер своего движения на противоположный, заняв при этом новую позицию расположения в барабане. Таким образом, за один полный оборот поршня каждая радиальная пластина на его вершинах обежит только третью часть рабочей поверхности барабана. К тому же в процессе работы двигателя угол наклона торцевой поверхности радиальных пластин к участкам поверхностей неодинаковой кривизны, в целом образующих рабочую поверхность барабана, равен нулю (исключение составляют промежуточные участки, прилегающие к линии сопряжений поверхностей разной кривизны и равные толщине радиальной пластины, при этом, в переходный период обеспечено касание той кромки радиальной пластины, которая расположена со стороны рабочей камеры с наибольшим в этот момент давлением рабочего тела. В итоге обеспечиваются надежное уплотнение рабочих полостей двигателя и минимальный износ радиальных пластин.

Сопоставительный анализ с прототипом показывает, что заявляемый биротативный двигатель отличается тем, что:

- профили образующих поверхностей барабана и поршня очерчены дугами окружностей идентичных радиусов;

- получение любой необходимой степени сжатия рабочего тела обеспечивается конструктивным выбором величины объема камеры сгорания, полным перетеканием рабочего тела соответственно из рабочей камеры в камеру сгорания и более эффективным радиальным уплотнением рабочих камер;

- более эффективное (полное) сгорание горючей смеси обеспечивается конструктивным выбором формы камеры сгорания;

- в процессе работы двигателя угол наклона торцевой поверхности радиальных пластин к участкам поверхностей неодинаковой кривизны, в целом образующих рабочую поверхность барабана, равен нулю;

- отсутствует дополнительная (специальная) механическая связь барабана и поршня, синхронизирующая их вращение.

Таким образои, заявляемый биротативный двигатель соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что дает право сделать вывод о соответствии критерию "существенные отличия".

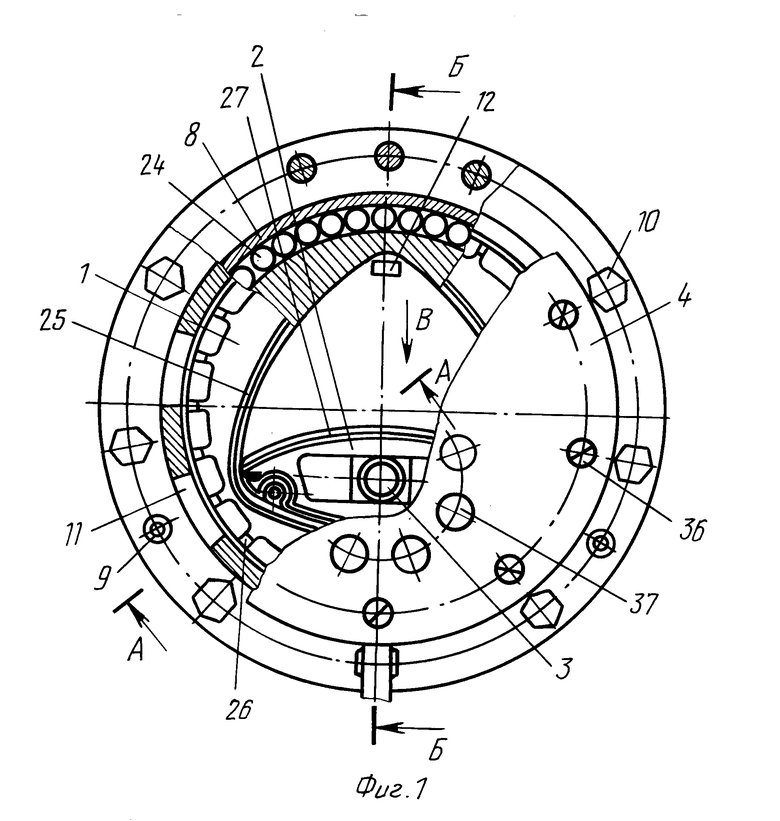

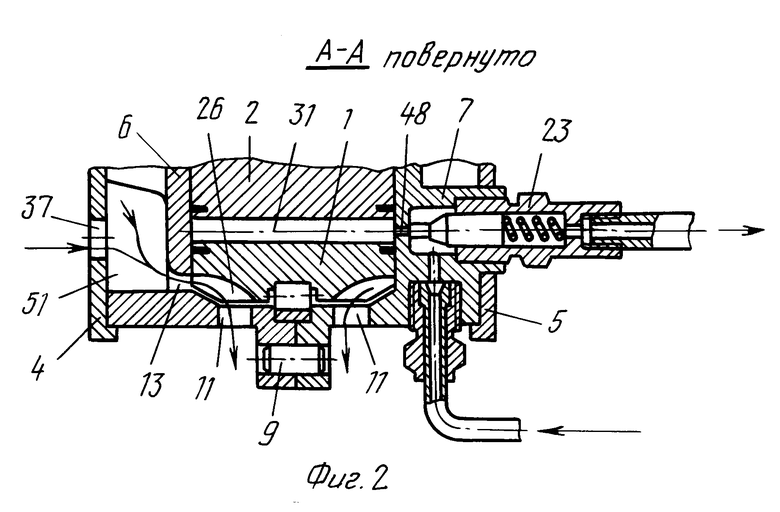

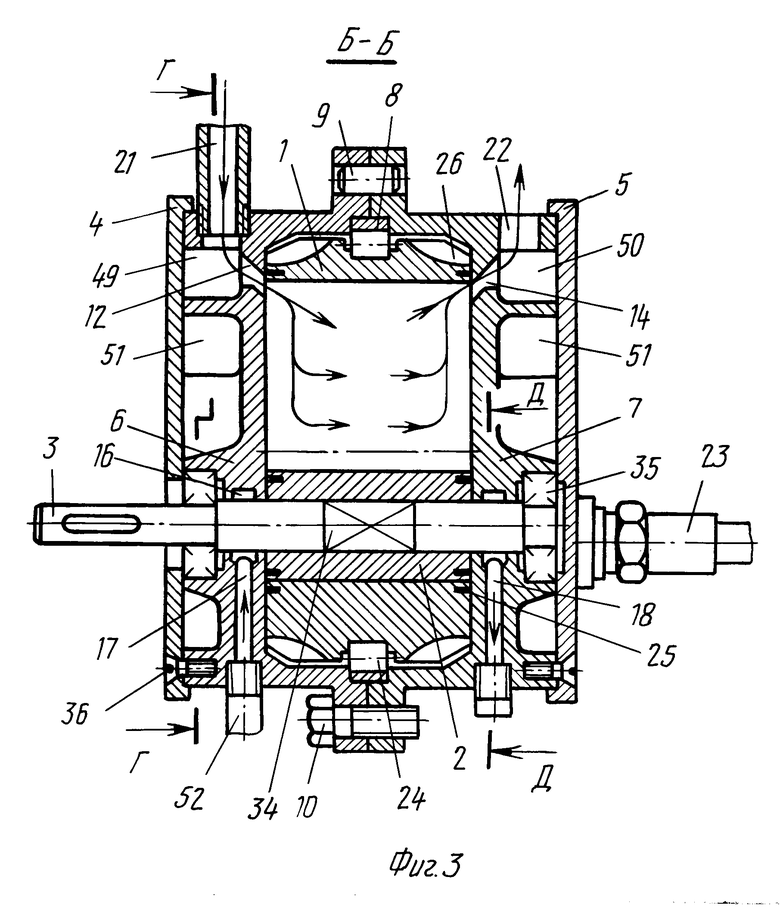

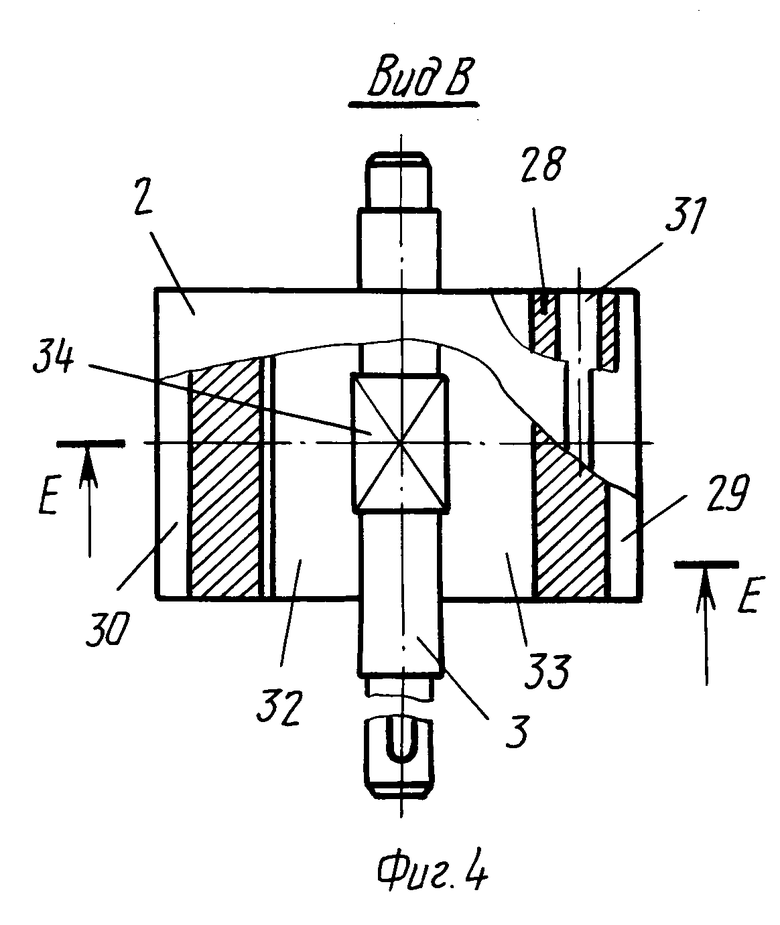

На приведенном чертеже изображен биротативный двигатель, где:

- на фиг. 1 показан общий вид двигателя с местными разрезами левой крышки, левой части корпуса, рабочей стенки левой части корпуса и барабана;

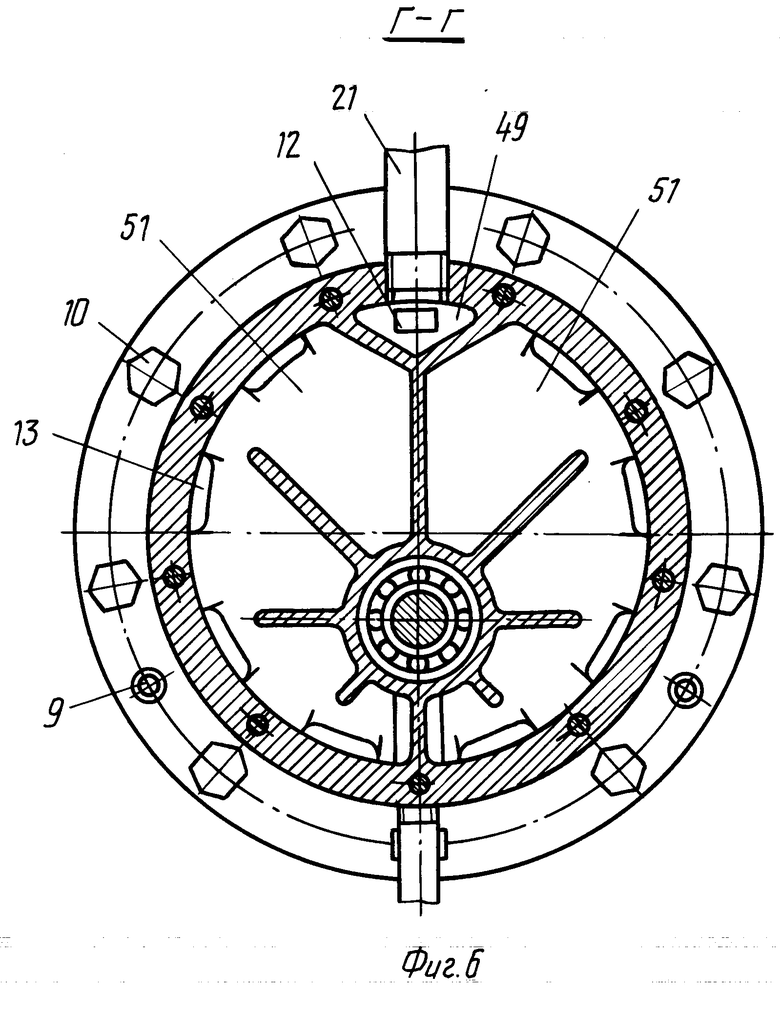

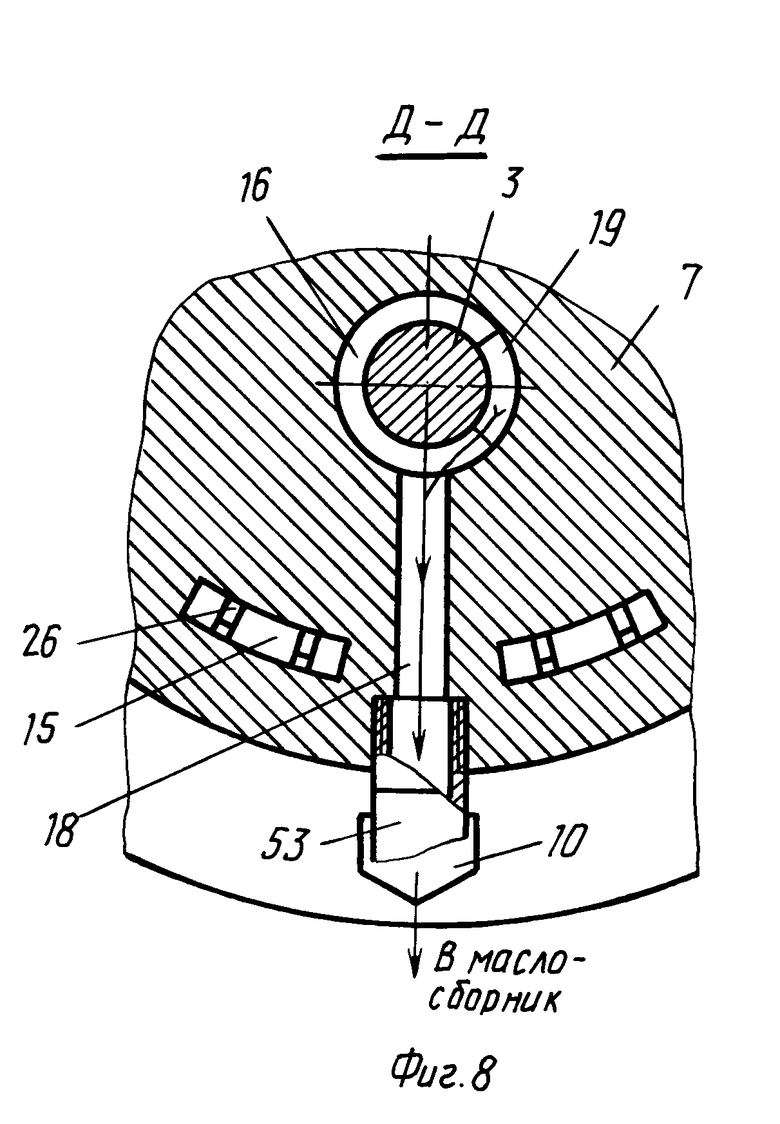

- на фиг. 2, 3, 6 и 8 показаны соответственно разрезы двигателя по плоскостям А-А, Б-Б, Г-Г, Д-Д;

- на фиг. 4 отдельно показаны поршень с ведущим валом;

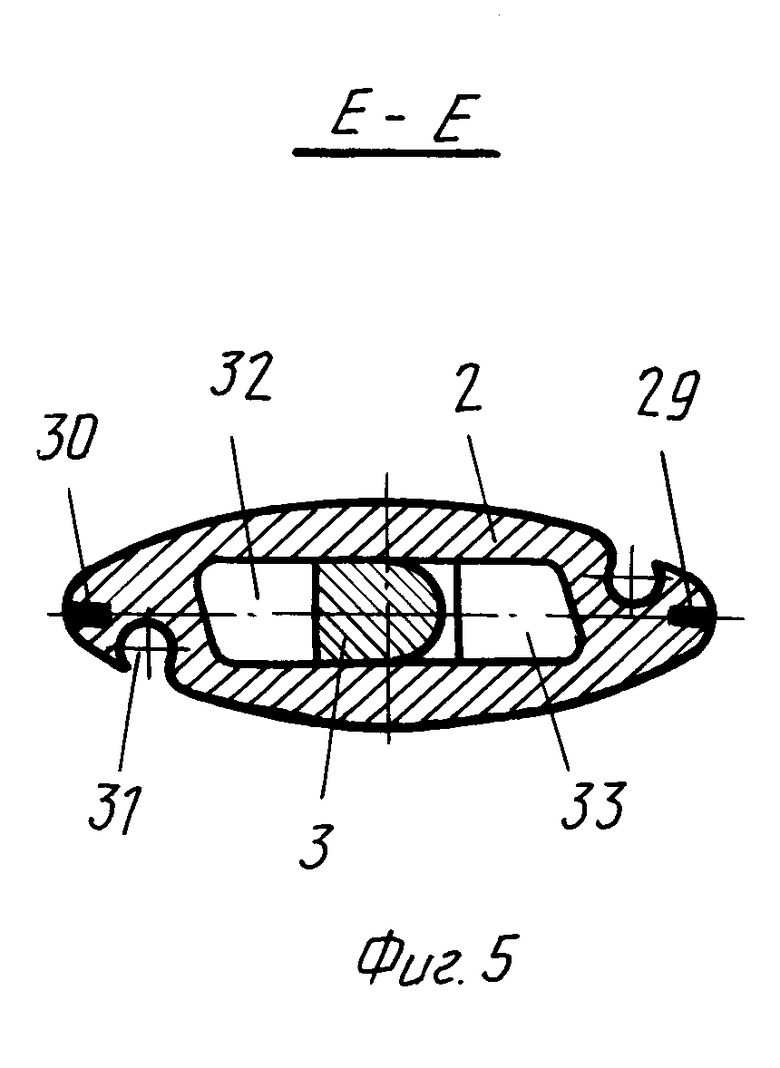

- на фиг. 5 показан разрез поршня по плоскости Е-Е;

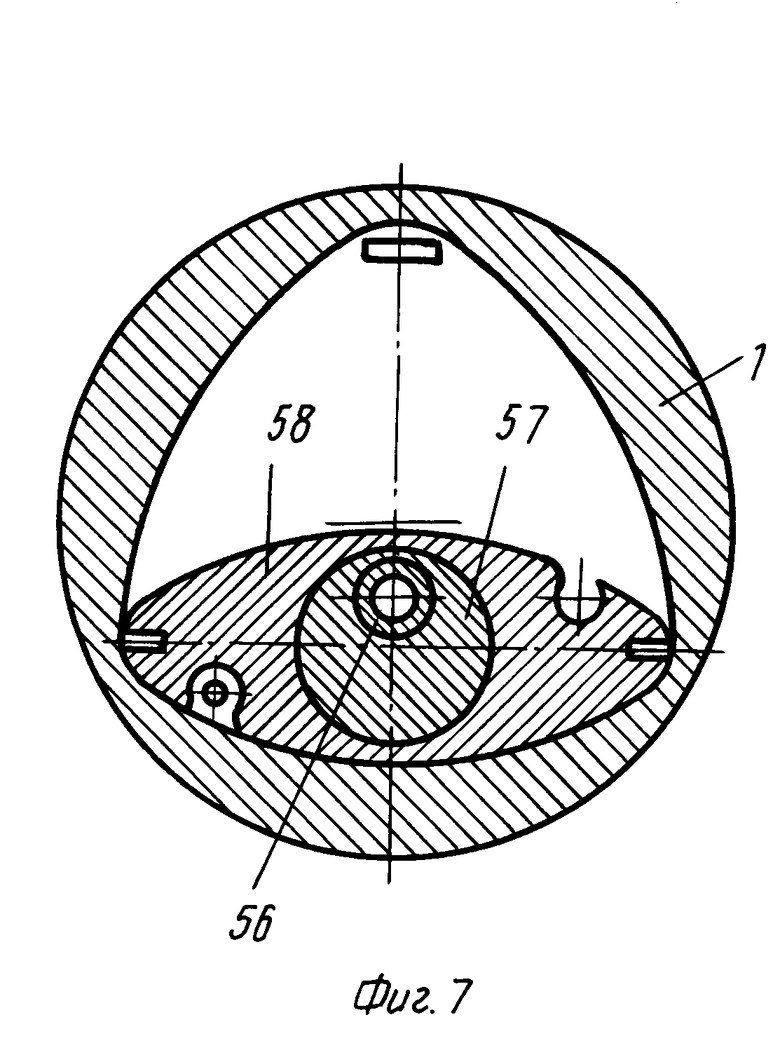

- на фиг. 7 схематично показан один из возможных вариантов взаимного расположения барабана, поршня, канала ввода топлива и продувочных окон двигателя с эксцентриковым ведущим валом;

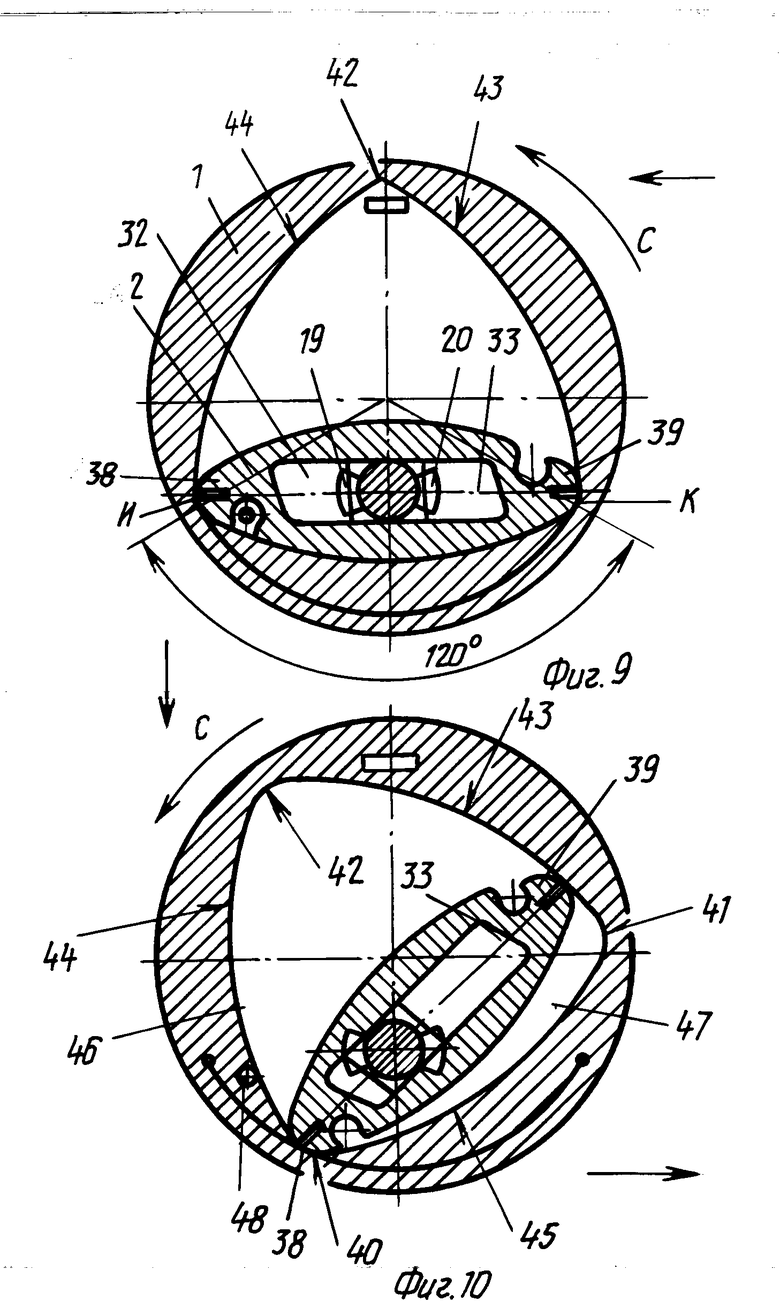

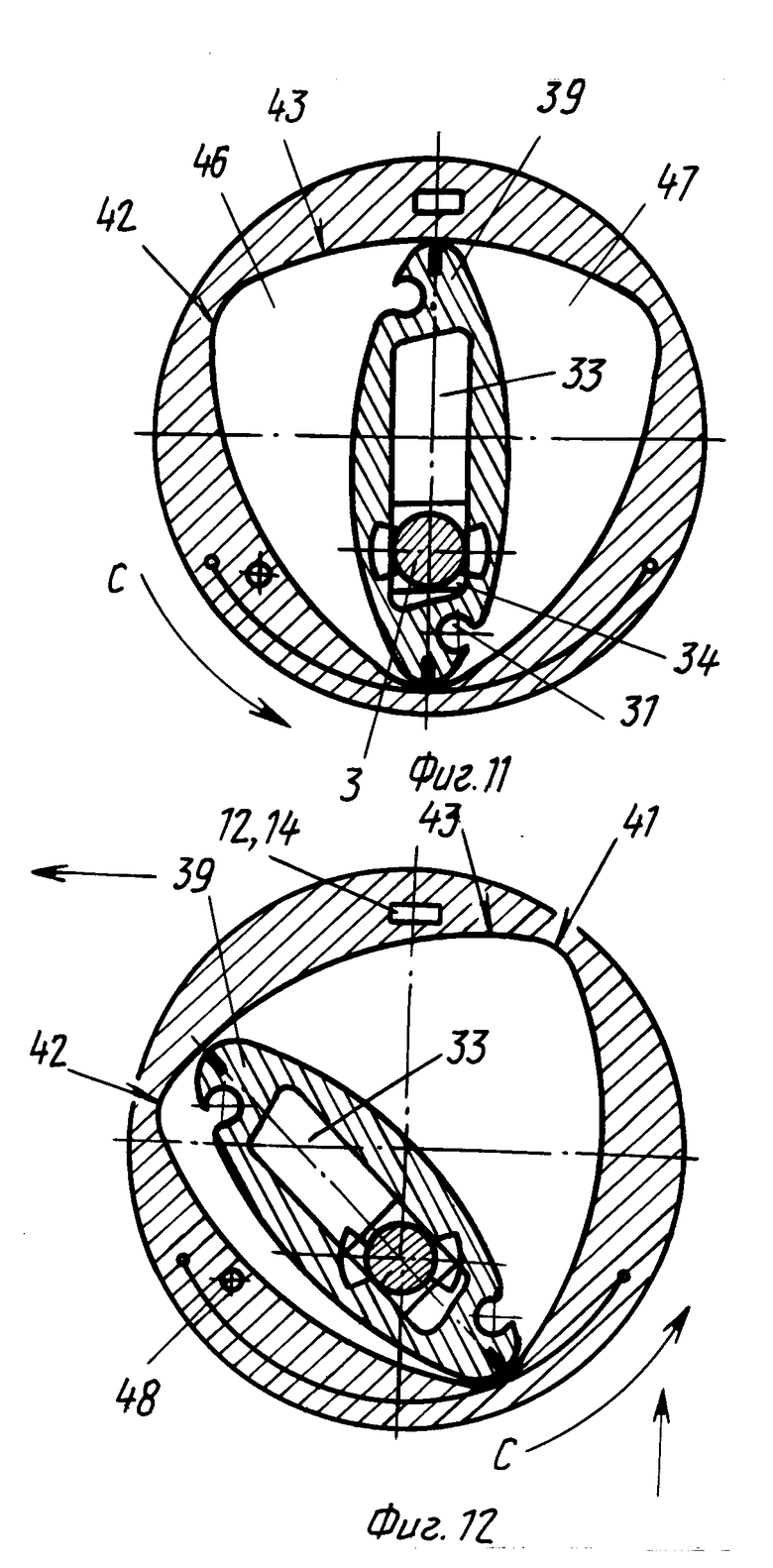

- на фиг. 9-12 схематично показано взаимное расположение барабана, поршня, канала ввода топлива и продувочных окон двигателя, поршень и ведущий вал с направляющим звеном которого образуют низшую плоскостную кинематическую пару, соответственно в начальный момент вращения ведущего вала (фиг. 9 условно) и далее через каждую восьмую часть оборота (через 45о);

- на фиг. 13 схематично отображен характер контактирования радиального уплотнения поршня с рабочей поверхностью барабана.

Биротативный двигатель состоит из барабана 1, поршня 2, ведущего вала 3 (фиг. 1 и 3), левой 4 и правой 5 боковых крышек и двух частей корпуса - левой 6 и правой 7 (фиг. 2 и 3).

Обе части корпуса сцентрированы с помощью опорного кольца 8 и штифтов 9, жестко соединены болтами 10 (фиг. 1 и 3) и снабжены выпускными окнами 11 для выхода охлаждающего воздуха (фиг. 1 и 2). На рабочей стенке левой части 6 корпуса имеются продувочное окно 12 (фиг. 1, 3 и 6) и проходные окна 13 (фиг. 2). Аналогично и на рабочей стенке правой части 7 корпуса имеются продувочное окно 14 (фиг. 3) и проходные окна 15 (фиг. 8). Для прохода смазочно-охлаждающей жидкости каждая часть корпуса снабжена проточкой 16. Проточки соответственно имеют сообщение с каналами 17 и 18 (фиг. 3 и 8) и окнами 19 и 20 (фиг. 8 и 9), имеющими профиль сектора кругового кольца. В левой части корпуса имеется резьбовое отверстие, в которое ввернут штуцер 21 (фиг. 3 и 6) для подключения двигателя к воздушному компрессору. В правой части 7 корпуса имеется выпускное окно 22 (фиг. 3) для выпуска отработанных газов и установлена форсунка 23 (фиг. 2 и 3).

Опорой барабана 1 служат ролики 24 (фиг. 1 и 3), расположенные между опорным кольцом 8 и проточкой средней части внешней цилиндрической поверхности барабана. На боковых поверхностях барабана в пазах установлены уплотняющие элементы 25 (фиг. 1 и 3), а на цилиндрической части с боков имеются компрессорные лопатки 26 (фиг. 1, 2, 3 и 8).

Поршень 2 расположен внутри барабана и установлен на ведущем валу 3. На боковых поверхностях поршня в пазах установлены уплотняющие элементы 27 и 28 (фиг. 1 и 4), а на вершинах поршня - радиальные пластины 29 и 30 (фиг. 4, 5, 10 и 13). Поршень снабжен камерами сгорания 31 (фиг. 2, 4, 5 и 11). Внутри поршня имеется полость с двумя плоско-параллельными рабочими поверхностями, которая в свою очередь разделена на две полости 32 и 33 (фиг. 4, 5 и 9) ведущим валом.

Рабочие поверхности барабана и поршня образованы частями цилиндрических поверхностей большего и меньшего радиусов, которые и для барабана и для поршня соответственно равны.

Ведущий вал 3 снабжен жестко связанным с ним (выполненными как одно целое) направляющим звеном 34 (фиг. 3, 4 и 11) прямоугольного профиля. Опорой ведущего вала служат подшипники качения 35 (фиг. 3), установленные в правой и левой частях корпуса.

Крепление боковых крышек 4 и 5 осуществлено винтами 36 (фиг. 1 и 3). Обе крышки снабжены входными окнами (фиг. 1 и 2) для прохода охлаждающего воздуха.

Биротативный двигатель работает следующим образом.

Поршень, взаимодействуя при своем движении с барабаном и через направляющее звено с ведущим валом, вращает их вокруг собственных осей. Ведущий вал, поршень и барабан вращаются в одном направлении (стрелка С на фиг. 9-12). На фиг. 9-12 схематично показано взаимное расположение некоторых элементов основных узлов двигателя через каждые 45о поворота поршня в течение полуоборота.

При этом вершина 38 поршня на участке круговой траектории И-К (фиг. 9), угловая величина дуги которой равна 120о, а центр дуги лежит в плоскости, проходящей через оси вращения барабана и ведущего вала, находится в постоянном зацеплении с впадиной 40 рабочей полости барабана. Другая вершина 39 поршня (на фиг. 9 - правая), опережая вращение барабана, скользит по его вогнутой рабочей поверхности 43 (фиг. 10). И так до тех пор, пока правая вершина 39 поршня не займет начального положения левой вершины 38, а левая - правой (ведущий вал сделает за это время половину оборота вокруг своей оси). Далее вершина 39 поршня находится в постоянном зацеплении с впадиной 42 рабочей полости барабана на участке траектории И-К, а вершина 38 поршня скользит по вогнутой рабочей поверхности 45 барабана. Потом вершина 38 поршня находится в постоянном зацеплении с впадиной 41 рабочей полости барабана на участке траектории И-К, а вершина 39 поршня скользит по вогнутой рабочей поверхности 44 барабана и т. д. При этом в рабочей полости барабана, ограниченной с боков рабочими стенками левой и правой частей корпуса двигателя, по обе стороны поршня образуются две рабочие камеры 46 и 47 (фиг. 10 и 11) переменного объема.

При наибольшем значении объема рабочей камеры максимально открыты продувочные окна 12 и 14 (фиг. 12) - происходит процесс продувки и зарядки рабочей камеры атмосферным воздухом, поступающим из компрессора. С началом перемещения поршня внутри барабана (вращаются: ведущий вал и барабан вокруг своих осей, поршень одновременно вокруг своей оси ведущего вала за счет возможности поступательного перемещения поршня по направляющему звену ведущего вала) объем рабочей камеры уменьшается. Далее продувочные окна перекрываются барабаном (фиг. 10), после чего начинается процесс сжатия и перетекания свежего заряда воздуха в камеру сгорания (фиг. 10-12). В конце процесса сжатия с помощью форсунки 23 в камеру сгорания 31 через канал 48 (фиг. 2, 10 и 12) впрыскивается топливо - образуется горючая смесь, которая вследствие высокой температуры сжатого воздуха самовоспламеняется и сгорает. С выделением тепла при сгорании топлива повышаются температура и давление образовавшихся рабочих газов в камере сгорания. Под действием давления рабочих газов поршень перемещается в барабане и, взаимодействуя с барабаном через его впадины и с ведущим валом через направляющее звено барабан и ведущий вал вокруг их собственных осей. При этом рабочие газы перетекая из камеры сгорания в объемно увеличивающуюся рабочую камеру, расширяются и совершают работу. В конце процесса расширения открываются продувочные окна и начинается процесс продувки рабочей камеры. Те же самые процессы происходят и в другой рабочей камере (по другую сторону поршня), но они смещены по фазе на 180о. Так если в одной камере происходит продувка - в другой впрыск топлива, образование горючей смеси и ее самовоспламенение и, если в одной камере происходит процесс расширения - в другой процесс сжатия.

Таким образом, за один полный оборот поршня в двигателе протекает два цикла процессов обычного двухтактного двигателя внутреннего сгорания с внутренним смесеобразованием.

Продувка и зарядка рабочих камер осуществляется воздухом, поступающим от компрессора через штуцер 21 в полость 49 (фиг. 3 и 6), образованную левой крышкой 4 и левой частью 6 корпуса двигателя. Далее воздух через продувочное окно 12 поступает в рабочую камеру, вытесняя из нее отработанные газы, которые через продувочное окно 14, полость 50 (фиг. 3), образованную правой крышкой 5 и правой частью 7 корпуса двигателя, и выпускное окно 22 выходят наружу.

Охлаждение рабочих стенок корпуса двигателя и барабана осуществляется атмосферным воздухом, который засасывается через входные окна 37 крышек в полости 51 (фиг. 2, 3 и 6), далее через проходные окна 13 поступает на компрессорные лопатки 26 барабана и отбрасывается ими через выпускные окна 11 корпуса наружу.

Охлаждение поршня осуществляется с помощью смазочно-охлаждающей жидкости следующим образом. Две полости поршня 32 и 33, ограниченные с боков рабочими стенками корпуса двигателя, благодаря характеру движения поршня изменяют в процессе работы двигателя свои объемы от некоторого минимума к некоторому максимуму и обратно (фиг. 9-12). В то время, когда объем какой-либо полости увеличивается, она сообщается с окном 20 в левой части 6 корпуса двигателя и через проточку 16, канал 17 и трубопровод 52 (фиг. 3) за счет образующегося разряжения заполняется охлажденной смазочно-охлаждающей жидкостью, поступающей из раздаточной емкости теплообменника. Когда же объем полости уменьшается смазочно-охлаждающая жидкость через окно 19 в правой части 7 корпуса, проточку 16, канал 18 и трубопровод 53 (фиг. 8) вытесняется в приемно-заливочную емкость теплообменника.

Радиальные пластины 29 и 30 обеими кромками своей торцевой поверхности 54 (фиг. 13) при всех фазах движения поршня одновременно касаются рабочей поверхности барабана. Исключение составляют промежуточные участки, прилегающие к линии 55 (фиг. 13) сопряжений поверхностей разной кривизны и равных толщине радиальной пластины, при этом, в переходный период работает (касается) та кромка радиальной пластины, которая затворяет рабочую камеру с наибольшим в этот момент давлением рабочего тела.

Приведенная выше конструкция биротативного двигателя относится к двухтактным двигателям внутреннего сгорания с внутренним смесеобразованием горючей смеси.

Если же продувку и зарядку рабочих камер осуществлять не воздухом, а горючей смесью и принудительно ее воспламенять в конце сжатия, то мы будем иметь двухтактный биротативный двигатель с внешним смесеобразованием и принудительным воспламенением горючей смеси. Работа этого двигателя осуществляется следующим образом.

При полностью открытых продувочных окнах (соответствующая камера имеет наибольший объем) происходит продувка и зарядка рабочей камеры горючей смесью. Как только барабан перекроет продувочные окна, начинается процесс сжатия. В конце процесса сжатия горючая смесь принудительно воспламеняется и начинается процесс расширения (рабочий ход). В конце процесса расширения открываются продувочные окна и начинается процесс продувки и зарядки рабочей камеры свежим зарядом горючей смеси. В дальнейшем все процессы повторяются.

Если в описанных двигателях вместо ведущего вала 3 с направляющим звеном 34 и поршня 2 использовать соответственно вал отбора мощности 56 с эксцентриком 57 и поршень 58 с центральным отверстием (фиг. 7), то мы получим еще два варианта биротативных двигателей, у которых поршень в процессе работы двигателя свободно вращается на эксцентрике вала отбора мощности вокруг собственной оси и одновременно вокруг оси вала отбора мощности. Для охлаждения поршня в нем имеется внутренняя полость, а вал отбора мощности выполнен пустотелым с центральной перегородкой и радиальными отверстиями вблизи нее. Смазочно-охлаждащая жидкость принудительно вводится с одного какого-либо конца вала и через его радиальное отверстие (до перегородки) попадает в полость поршня, омывает ее и через радиальное отверстие вала (после перегородки) выводится с другого конца вала. Остальные взаимодействия движущихся частей двигателей аналогичны вышеописанным.

Повышение моторесурса двигателя обусловлено малым износом радиальных уплотняющих элементов рабочего ротора за счет более выгодных условий контактирования их с рабочей поверхностью барабана, а также за счет меньшего цикличного пробега (скольжения) их по рабочей поверхности барабана.

Увеличение КПД двигателя обусловлено повышением степени сжатия и улучшением условий сгорания горючей смеси за счет возможности конструктивного выбора более выгодных параметров объема и формы камеры сгорания, а также более надежного уплотнения рабочих полостей (камер) двигателя.

Сравнительный анализ показывает, что при равных значениях основных параметров (мощность, расход топлива, литровая мощность, КПД) предлагаемый двигатель будет иметь меньшие габариты и массу. (56) Патент Великобритании N 957531, кл. F 1 F, опубл. 1964.

Биротативный двигатель содержит ротор, состоящий из барабана с внутренней треугольной рабочей поверхностью и расположенного в ней двухвершинного поршня с внутренним прямоугольным пазом, сопряженным с прямоугольным выходным валом. На верхней поверхности барабана выполнены ребра и каналы для прохода охлаждающего воздуха. Система охлаждения поршня выполнена жидкостной, камеры сгорания выполнены в поршне в виде цилиндрической канавки с осью, параллельной оси двигателя, и с возможностью периодического сообщения с форсункой, расположенной в торцевой стенке корпуса. 13 ил.

БИРОТАТИВНЫЙ ДВИГАТЕЛЬ с внутренним смесеобразованием и самовоспламенением горючей смеси от сжатия, содержащий составной корпус с цилиндрической кромкой и рабочей полостью, в которой размещен составной ротор, включающий установленный на подшипниках качения барабан с фигурной полостью, и поршень в ней, установленный на выходном валу, органы газораспределения, выполненные в торцевых поверхностях полости корпуса в виде каналов и окон, на одной стороне - нагнетательных, а на другой - выхлопных, средства подачи топлива - в виде форсунки, систему охлаждения барабана, поршня и корпуса и камеры сгорания, отличающийся тем, что, с целью повышения эффективности в работе и упрощения конструкции, фигурная полость в барабане в поперечном сечении выполнена треугольной со сторонами, очерченными сопряженными дугами окружностей равных радиусов, поршень - двухвершинным, сопряженным с дугами полости и прямоугольным сквозным пазом, расположенным симметрично плоскости, проходящей через вершины поршня, выходной вал - прямоугольного сечения с двумя плоскостями, сопряженными с большими плоскостями паза поршня, окна газораспределения расположены в барабане на радиальном расстоянии, большем, чем наименьший радиус полости барабана, но меньшем , чем наибольший радиус до ее вершины, система охлаждения барабана выполнена с каналами и ребрами, расположенными на его внешней цилиндрической поверхности симметрично относительно подшипника барабана и выполненными в виде центробежных вентиляторов, с возможностью сообщения с каналами в корпусе, расположенными радиально к оси вращения выходного вала, а в наиболее удаленном месте на одной боковой части корпуса выполнены отделенные от них канал впуска продувочного воздуха и на другой канал выпуска отработавших газов, система охлаждения поршня выполнена жидкостной, причем впускное окно для жидкости из корпуса в поршень расположено на одной торцевой стенке полости корпуса первым от верхнемертвой точки по ходу вращения ротора и симметрично ему относительно прямой, являющейся линией пересечения плоскостей симметрии барабана, перпендикулярной к оси его вращения, и корпуса, проходящей через оси вращения вала и барабана, а выпускное - вторым по ходу вращения поршня на противоположной стенке, причем оси обоих окон расположены в плоскости, перпендикулярной к указанной оси симметрии и проходящей через ось выходного вала, при этом окна выполнены в форме секторов кольца с внешним радиусом, меньшим , чем наименьшее радиальное расстояние до поверхности поршня от оси вращения выходного вала при его крайнем положении в пазе поршня, и с возможностью сообщения с изменяемыми объемами полостей поршня, образованных им и выходным валом, камеры сгорания выполнены в поршне в виде цилиндрической канавки с осью, параллельной его оси, и с возможностью периодического сообщения с форсункой, расположенной в корпусе.

Авторы

Даты

1994-03-15—Публикация

1990-02-01—Подача