Изобретение относится к областям, где используют битуминозные связующие для смешивания с твердыми наполнителями: углями при производстве бытовых брикетов и брикетов для коксования, углесодержащими веществами в производстве электродных и анодных масс, минеральными наполнителями в дорожном строительстве и производстве огнеупоров и др.

Устройство для вспенивания должно обеспечивать достаточное смешивание битуминозного связующего с пенообразователем (чтобы все связующее перешло во вспененное состояние и весь пенообразователь испарился) и получение качественной пены (высокой кpатности и стабильности) на выходе при подаче на смешение с твердым наполнителем.

Известны различные типы смесительных устройств; со спиралевидными поверхностями элементов и сквозными отверстиями [1] , со смесительными элементами из плоских граней [2] и с плоскими хвостовиками [3] , с элементами в цилиндрических или конических гильзах [4] , с корпусом призматической формы и винтовыми элементами [5] , с винтовыми элементами на центральной трубе [6] .

При всей привлекательности и малогабаритности указанных устройств они сложны конструктивно, в них не регулируются скорости потоков, что не позволяет постоянно поддерживать оптимальные условия смешивания связующего и пенообразователя, то есть получать качественную пену на выходе.

Наиболее близким к заявляемому является устройство для вспенивания битуминозного связующего в виде центробежно-струйной форсунки, представляющую собой пустотелую цилиндрическую камеру, одно основание в которой имеет выходное отверстие для вспененного связующего, и присоединение к камере, два входных патрубка - центральный (осевой) и тангенциальный [7, с. 39] . Часть связующего, уже содержащего пенообразователь, подается по тангенциальному входному патрубку в камеру, образуя вращающийся поток, а другая часть связующего поступает через центральный патрубок, образуя сплошную струю. Вращающаяся часть связующего взаимодействует с центральной струей, закручивая ее. При этом создается единый поток связующего, который образует факел в виде сплошного конуса.

Недостатки известной конструкции заключается в том, что, во-первых, в ней не регулируются скорости потоков связующего и пенообразователя, которые колеблются в широких пределах при изменении расхода связующего, его вида, температуры и др. , а в результате не обеспечиваются оптимальные условия смешивания и максимальная кратность вспенивания, во-вторых, при взаимодействии вращающейся и центральной струй недостаточно эффективно смешивание связующего и пенообразователя, в-третьих, недостаточное (для испарения пенообразователя и максимального вспенивания) время смешивания, в-четвертых, при подаче пенообразователя в связующее до входа в устройство возможно вспенивание перед устройством, что приводит к частичному разрушению в последнем образовавшихся пузырьков пены.

Целью изобретения является повышение кратности получаемой пены за счет улучшения смешивания пенообразователя со связующим.

Поставленная цель достигается тем, что в устройство для вспенивания битуминозного связующего, содержащем пустотелую цилиндрическую камеру, одно основание которой имеет выходное отверстие для вспенивания связующего, и присоединенные к камере два входных патрубка, из которых один установлен тангенциально к камере, согласно изобретению, входные патрубки выполняют со сменными калибровочными вставками на входе в камеру, второй входной патрубок устанавливают тангенциально к камере с однонаправленным по отношению к первому патрубку вращением струй и оба патрубка располагают под углом от 3 до 30 градусов к основанию камеры, противоположному выходному отверстию.

Наличие сменных калиброванных вставок на входе в камеру позволяет, подавая в один входной патрубок связующее, а в другой пенообразователь, поддерживать постоянные скорости связующего в камере, обеспечивающие оптимальные условия смешивания и максимальную кратность вспенивания вне зависимости от изменений расхода связующего, его вида, температуры, вязкости и расхода пенообразователя. Одновременно исключается возможность вспенивания до поступления в камеру.

Тангенциальный вход связующего и пенообразователя в камеру и однонаправленность вращения первоначально обеспечивает взаимодействие струй при характере движения, близком к ламинарному. Продолжительность этого движения определяется углом наклона входных патрубков: при угле менее 3о продолжительность этого этапа слишком велика, что снижает интенсивность перемешивания струй, а при более чем 30о, струи по существу не успевают вступить во взаимодействие. Поэтому оптимальным является интервал 3-30о.

Затем, благодаря заданному наклону входных патрубков, струи, перемещаясь к задней стенке, ударяются о нее. В результате резко турбулизируется поток, происходит интенсивное смешивание, которое продолжается, когда поток, сохраняя вращательное движение, направляется к выходному отверстию. Благодаря удлиненной траектории движения смеси (к задней стенке, а затем к выходу) и вращению возрастает время контакта связующего и пенообразователя, что приводит к повышению кратности вспенивания, и из выходного отверстия пена выходит в виде сплошного факела.

Сопоставительный анализ с прототипом выявил наличие отличительных признаков и, следовательно, заявленное устройство соответствует критерию изобретения "новизна".

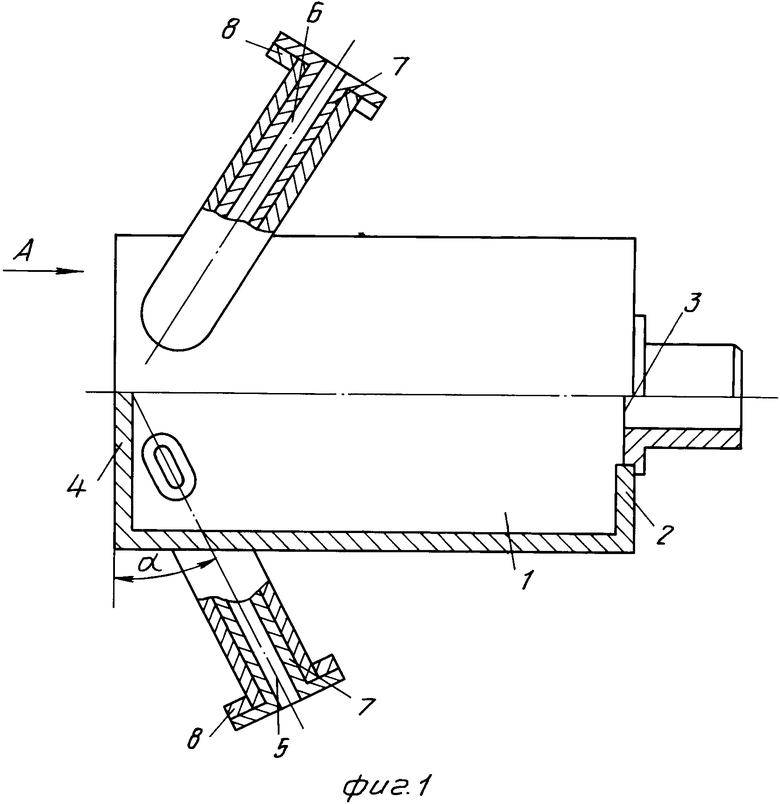

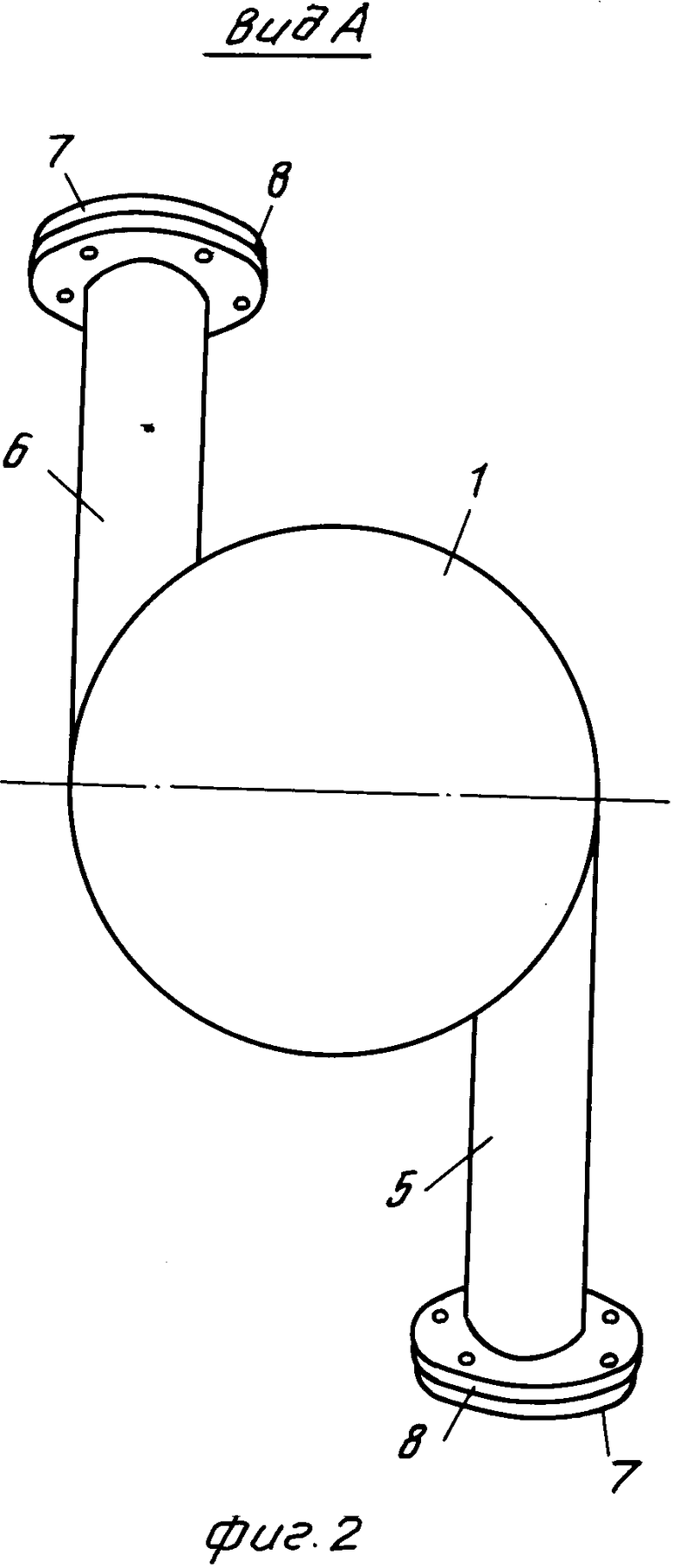

На фиг. 1 представлен общий вид устройства для вспенивания битуминозных связующих; на фиг. 2 - вид по стрелке А на фиг. 1.

Устройство представляет пустотелую цилиндрическую камеру 1, в которой основание 2 имеет выходное отверстие 3 с патрубком для выхода пены, в противоположное связующее основание 4 является глухой торцовой стенкой. Камера 1 имеет два входных патрубка для подачи связующего 5 и пенообразователя 6. Оба патрубка подведены тангенциально, обеспечивают однонаправленное вращение струй (см. фиг. 2) и расположены под углом от 3 до 30о к основанию 4. В обоих патрубках на входе в камеру установлены сменные калиброванные вставки 7, которые крепятся внутри патрубков или наружных фланцах 8.

Устройство работает следующим образом. В цилиндрическую камеру 1 через входной патрубок 5 под давлением подается связующее. Если для данной камеры оптимальная скорость связующего на входе, обеспечивающая максимальную кратность вспенивания, составляет 5 м/с, то при производительности по связующему 3,5 т/ч устанавливают сменную калиброванную вставку 7 с диаметром проходного сечения 16 мм. При увеличении (уменьшении) производительности заменяют вставку (например, при 5 т/ч - диаметр 19 мм), устанавливая повышенное (пониженное) проходное сечение соответственно. В результате вне зависимости от расхода и характеристик связующего постоянно поддерживают оптимальные условия (скорость, время смешения, и др. ) смешивания связующего и пенообразователя. Одновременно появляется возможность работать при разной производительности без значительных изменений давления связующего, поскольку при увеличении (уменьшении) расхода соответственно возрастает (снижается) проходное сечение калиброванной вставки, а следовательно, уменьшается (повышается) ее гидравлическое сопротивление.

Одновременно со связующим в камеру 1 через тангенциально расположенный входной патрубок 6 вводится пенообразователь. Скорость его истечения в камеру поддерживается постоянной за счет регулирования сменными калиброванными вставками. Таким образом, вне зависимости от расхода пенообразователя также поддерживаются оптимальные условия смешивания.

Тангенциальные вводы связующего и пенообразователя и однонаправленность вращения потоков обеспечивает их совместное движение и перемешивание в стабильных условиях, а наклон входных патрубков от 3 до 30о направляет совместный вращающийся вдоль стенок камеры поток в сторону основания, противоположного выходному отверстию. Это удлиняет путь, проходимый потоком в устройстве, и время смешивания связующего с пенообразователем, что, как известно, повышает кратность вспенивания связующего.

После удара потока об основание 4 камеры, противоположной выходному отверстию, поток резко турбулизируется, изменяется его направлению движения (к выходному отверстию 3), что способствует интенсивному перемешиванию и испарению пенообразователя, что также повышает кратность вспенивания.

Использование описанного устройства для вспенивания битуминозных связующих позволяет получить вспененное связующее с кратностью и стабильностью на 25-40% выше, чем в устройстве известной конструкции по прототипу. Это позволяет на 10-15% сократить время смешивания вспененного связующего с наполнителем и на 3-5% уменьшить расход связующего при сохранении качества получаемой смеси (большие цифры относятся к высоковязким связующим). (56) 1. Патент США N 3286992, кл. 259-4, 1963.

2. Патент США N 3643927, кл. В 01 F 15/02, 1972.

3. Патент ФРГ N 2058071, кл. В 01 F 5/00, 1974.

4. Авторское свидетельство СССР N 504549, кл. В 01 F 5/06, 1976.

5. Заявка Франции N 2311577, кл. В 01 F 5/00, 1977.

6. Патент США N 4049241, кл. В 01 F 15/02, 1977.

7. Першин М. Н. , Баринов Е. Н. Кореновский Г. В. Вспененные битумы в дорожном строительстве. М. : Транспорт, 1989. с. 80.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ БИТУМИНОЗНОГО СВЯЗУЮЩЕГО | 1994 |

|

RU2085271C1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ БИТУМИНОЗНОГО СВЯЗУЮЩЕГО | 1992 |

|

RU2042413C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1991 |

|

RU2021330C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2024592C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ИЗМЕЛЬЧЕННОГО МИНЕРАЛЬНОГО МАТЕРИАЛА С БИТУМИНОЗНЫМ ВЯЖУЩИМ | 1992 |

|

RU2083643C1 |

| ГЕНЕРАТОР ДЛЯ ВСПЕНЕННОЙ СУСПЕНЗИИ | 1993 |

|

RU2061880C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2085573C1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ БИТУМА | 2010 |

|

RU2461417C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИНЕРТНОЙ ПЕНОПУЛЬПЫ | 1992 |

|

RU2089730C1 |

| ГЕНЕРАТОР ДЛЯ ВСПЕНИВАНИЯ СУСПЕНЗИЙ | 2001 |

|

RU2196232C1 |

Использование: смешение битуминозного связующего с твердыми наполнителями при производстве бытовых угольных брикетов и брикетов для коксования, в производстве электродных и анодных масс, в дорожном строительстве, производстве огнеупоров и др. Сущность изобретения: повышение кратности получаемой пены за счет улучшения смешивания пенообразователя со связующим обеспечивается тем, что устройство для вспенивания содержит пустотелую цилиндрическую камеру, одно из оснований которой имеет выходное отверстие для вспененного связующего. Камера снабжена двумя тангенциальными входными патрубками (ВП) для пенообразователя и связующего. ВП расположены под углом 3-30 к основанию камеры, противоположному отверстию, и обеспечивают однонаправленное вращение струй пенообразователя и связующего. ВП выполнены со сменными калиброванными вставками на входе в камеру. 2 ил.

УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ БИТУМИНОЗНОГО СВЯЗУЮЩЕГО , содеpжащее пустотелую цилиндpическую камеpу, одно из оснований котоpой имеет выходное отвеpстие для вспененного связующего, и пpисоединенные к камеpе два входных патpубка для связующего и пенообpазователя, из котоpых один установлен тангенциально к камеpе, отличающееся тем, что входные патpубки выполнены со сменными калибpованными вставками на входе в камеpу, втоpой входной патpубок установлен тангенциально к камеpе с однонапpавленным по отношению к пеpвому патpубку вpащением стpуй и оба патpубка pасположены под углом 3 - 30o к основанию камеpы, пpотивоположному выходному отвеpстию.

Авторы

Даты

1994-03-30—Публикация

1991-07-26—Подача