Изобретение относится к технологии брикетирования угля и может быть использовано при получении брикетов для коксования и топливных брикетов.

Известен способ получения брикетов, включающий измельчение угля, подачу его в нагретое до жидкотекучего состояния углеводородсодержащее связующее, смешивание и брикетирование.

Недостатком известного способа является невысокая механическая прочность получаемых брикетов из-за неравномерного распределения связующего по поверхности угольных частиц. Трудности равномерного смешения компонентов связаны, главным образом, с малым объемом связующего и его относительно высокой вязкостью.

Известен способ получения угольных брикетов, включающий нагрев битуминозного связующего, вспенивание его путем введения 1-5 мас.% воды, смешивание вспененного связующего с измельченным углем и последующее брикетирование смеси.

Недостатком известного способа является невысокая прочность получаемых брикетов, обусловленная неравномерным распределением связующего по поверхности угольных частиц.

Целью изобретения является повышение механической прочности брикетов за счет более равномерного распределения связующего.

Поставленная цель достигается тем, что в способе получения угольных брикетов, включающем нагрев углеводородсодержащего связующего, вспенивание его путем введения 1-5 мас.% воды, смешение вспененного связующего с измельченным углем и последующее брикетирование смеси, измельченный уголь непрерывно вводят в движущийся поток вспененного связующего, при этом кратность пены связующего поддерживают равной 8-25, а порозность потока всыпаемого в связующее угля поддерживают равной 0,6-0.9.

Более равномерное распределение связующего и, следовательно, повышение механической прочности получаемых брикетов при введении угля во вспененное связующее достигается за счет разрыхленного состояния всыпаемого в связующее угля, что способствует "обмасливанию" пеной связующего практически всех угольных частиц.

При введении угля в движущийся поток вспененного связующего уголь в любой момент времени вводится в пену с одинаковыми параметрами (кратность, время жизни), что позволяет достичь равномерного распределения связующего в смеси.

Для облегчения перемешивания угля и связующего необходимо поддерживать сопоставимые объемы потоков вводимого в связующее угля и вспененного связующего, для чего кратность пены связующего поддерживают равной 8-25, а порозность потока измельченного угля равной 0,6-0,9. При кратности пены меньше 8 прочность получаемых брикетов ухудшается, т.к. ухудшается перемешивание из-за значительной разницы объемов вспененного связующего и вводимого в связующее угля. При кратности пены больше 25 перемешивание также ухудшается, т.к. пены высокой кратности нестабильны и быстро разрушаются.

Величину порозности потока угля поддерживают равной 0,6-0,9, поскольку при порозности потока, большей 0,9, прочность получаемых брикетов ухудшается, т. к. ухудшается перемешивание компонентов из-за значительной разницы объемов вспененного связующего и потока, подаваемого в связующее угля. При порозности потока меньше 0,6 качество получаемых брикетов снижается из-за большой плотности потока, что ухудшает распределение связующего между угольными частицами.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что измельченный уголь вводят в движущийся поток вспененного связующего, при этом кратность пены связующего поддерживают равной 8-25, а порозность потока, всыпаемого в связующее угля, поддерживают равной 0,6-0,9.

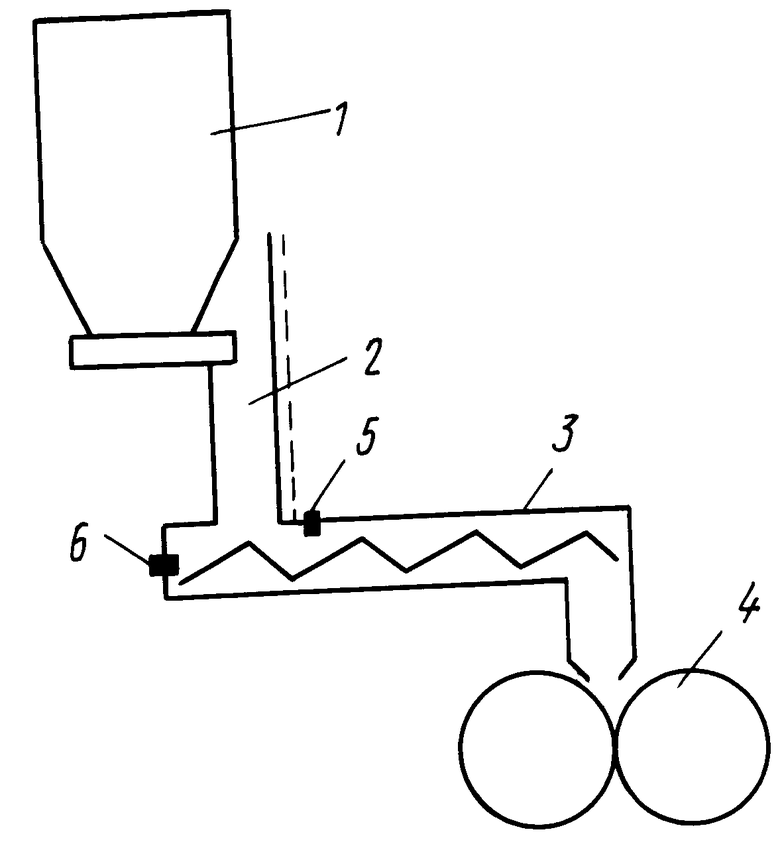

Для экспериментальной проверки заявляемого способа было проведено брикетирование угольной шихты заявляемым и известным способами на полузаводской брикетной установке производительностью 1 т брикетов в час, схема которой представлена на чертеже. Установка состоит из бункера угольной шихты с тарельчатым питателем 1, течки 2, шнекового смесителя с паровым обогревом 3, вальцевого брикетного пресса 4 и генераторов пены связующего 5 и 6. Кратность пены, выходящей из пеногенераторов 5 и 6, регулировалась количеством подаваемой в связующее воды.

Скорость движения потока связующего в зависимости от кратности пены составляет 3-7 м/с. Объемный расход вспененного связующего 110-350 см3/с. Объемный расход потока измельченного угля, подаваемого в смеситель, в зависимости от величины порозности, менялся от 530 до 2100 см3/с.

В качестве исходного сырья использовалась угольная шихта, имеющая следующие характеристики: Состав (марки углей Г17-19%, Ж- 22%,

и количество) К-42%, К2-17% Крупность (содер- жание класса 3-0 мм),% 80 Влажность, % 6-7 Зольность, % 8,4 Выход летучих, % 27,7

В качестве связующего использовали асфальты деасфальтизации гудрона пропаном (АД) и каменноугольный мягкий пек (МП) в количестве 5% от массы всей шихты.

Характеристика свя- зующих АД МП Температура раз- мягчения, оС 44 38 Плотность при 20оС, г/см3 1,021 1,217 Вязкость при 100оС, ПЗ 25 2 Выход летучих, % 86 75 Содержание серы, % 2,8 0,5 Зольность, % 0,1 0,1 Влажность Отсут. Отсут. Температура самовос- пламенения, оС 280 570

Связующее АД перед подачей в смеситель нагревали до 170оС, МП - до 160оС. Время перемешивания измельченного угля и связующего во всех опытах равнялось 3 мин, а температура нагрева смеси - 80оС.

Получаемые брикеты имели подушкообразную форму, массу 55-57 г и размеры 35 х 45 х 55 мм.

П р и м е р. В шнековый смеситель 3 через пеногенератор 6 подается пена связующего АД. Температура связующего равняется 170оС. Количество подаваемой в связующее воды составляет 2,5 мас.% от массы связующего. Кратность пены связующего составляет 15, объемный расход пены связующего - 210 см3/с. Из бункера 1 через течку 2 в смеситель 3 поступает поток измельченного угля с порозностью 0,8. Объемный расход потока измельченного угля, подаваемого в смеситель, составляет 1050 см3/сс. Количество подаваемого угля равняется 95 мас. % от массы смеси. Смесь угля и связующего перемешивается в течение 3 мин и поступает на вальцовый пресс 4 для брикетирования. Удельное давление прессования составляет 200 кг/см2. Полученные брикеты подвергали испытанию на сжатие и сбрасывание (ГОСТ 21289-75), результаты которого приведены в таблице (опыт 5). Характеристика брикетов Связующее АД МП Кажущийся удель- ный вес, г/см3 1,19-1,20 1,20-1,22 Влажность, % 6,5-7 6,5-7 Влагопоглоще- ние, % 1,2-1,5 1,7-1,8 Теплотворная способность (на горячую массу), ккал/кг 7560-7680 7630-7870

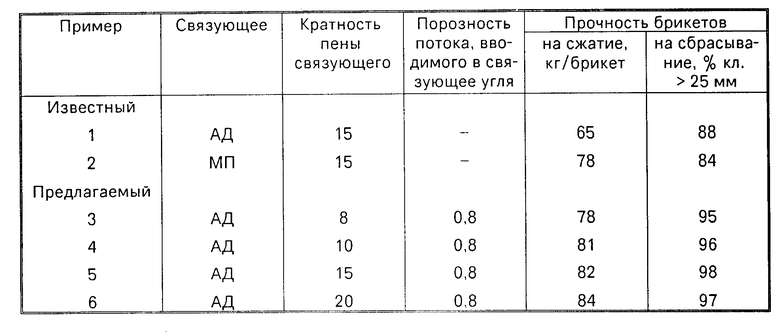

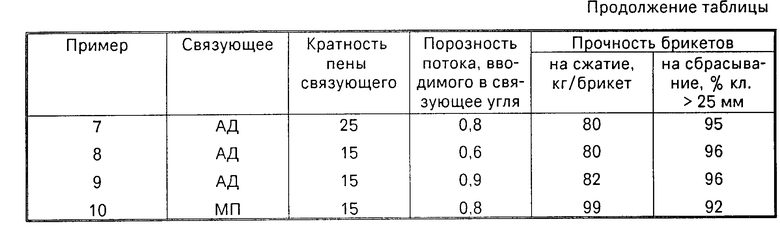

В таблице приведены данные по качеству брикетов, полученных по известному (опыты 1,2 - с кратностью пены 15) и предлагаемому способам (опыты 3-10 - при разной кратности пены и различной порозности потока угля, вводимого в связующее).

Приведенные в таблице результаты показывают, что использование предлагаемого способа по сравнению с известным (прототип) позволяет без дополнительных затрат повысить прочность получаемых брикетов на сжатие на 23-29%, на сбрасывание - на 8-11%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2024592C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2085573C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ИЗМЕЛЬЧЕННОГО МИНЕРАЛЬНОГО МАТЕРИАЛА С БИТУМИНОЗНЫМ ВЯЖУЩИМ | 1992 |

|

RU2083643C1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ БИТУМИНОЗНОГО СВЯЗУЮЩЕГО | 1991 |

|

RU2009710C1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ БИТУМИНОЗНОГО СВЯЗУЮЩЕГО | 1994 |

|

RU2085271C1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ БИТУМИНОЗНОГО СВЯЗУЮЩЕГО | 1992 |

|

RU2042413C1 |

| Способ подготовки угля для формования брикетов | 1989 |

|

SU1701733A1 |

| Способ получения угольных брикетов | 1989 |

|

SU1723100A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2005 |

|

RU2296794C1 |

Применение: получение брикетов для коксования и топливных брикетов. Сущность изобретения: поток измельченного угля с порозностью 0,6 - 0,9 вводят в движущийся поток вспененного введения 1 - 5 мас.% воды углеводородсодержащего связующего с кратностью вспенивания 8 - 25, перемешивают и смесь вспененного связующего с измельченным углем брикетируют. 2 з.п.ф-лы, 1 ил., 1 табл.

| Авторское свидетельство СССР N 1828126, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-10-15—Публикация

1991-03-05—Подача