Изобретение относится к составам бетонной смеси для изготовления бетонных сборных железобетонных конструкций и монолитного железобетона, к способам изготовления бетонной смеси для изготовления конструкций и также к способам изготовления конструкций из бетонной смеси.

Известны бетонные смеси для производства бетонных и железобетонных изделий, включающие портландцемент и его разновидности, крупный заполнитель - щебень или гравий, песок и воду. Причем известно, что бетон на щебне обладает более высокими показателями прочности, чем бетон на гравии [1] .

Известна также бетонная смесь для изготовления конструкций из бетона или железобетона, содержащая, кг/м3: цемент 360-390; песок 660-710; щебень фракции 5-20 или 5-40 мм 1100-1200; вода 190-505 [2] . Недостатками этой бетонной смеси является повышенная водопотребность и большая энергоемкость за счет дробления щебня. Данная смесь является наиболее близкой к предложенной по технической сущности и достигаемому результату.

Цель изобретения - снижение стоимости бетона за счет уменьшения энергозатрат при сохранении прочности.

Это достигается тем, что в бетонной смеси для изготовления конструкций из бетона или железобетона, включающей цемент, крупный заполнитель - щебень фракции 10-20 или 10-40 мм, песок и воду, предусматривается дополнительное содержание в составе крупного заполнителя гравия фракции 5-10 мм при соотношении его и щебня соответственно 1: (3-7) при следующем соотношении компонентов бетонной смеси, мас. ч: цемент 1; указанный крупный заполнитель 2,15-3,9; песок 1,25-2,5; вода 0,4-0,6.

При использовании щебня фракции 10-20 мм соотношение его и гравия фракции 5-10 мм составляет 3: 1. При использовании щебня фракции 10-40 мм соотношение его и гравия фракции 5-10 мм составляет 7: 1.

В качестве цемента бетонная смесь содержит портландцемент, или шлакопортландцемент, или пуццолановый портландцемент. Причем при использовании бетонной смеси для производства конструкций из сборного железобетона она содержит портландцемент или шлакопортландцемент, а для производства монолитного железобетона используются все три вышеуказанных вида цемента.

Бетонная смесь содержит крупный заполнитель с дробимостью Др 8-12. При этом используют щебень из изверженных, или метаморфических, или осадочных пород. Песок используют с модулем крупности Мк= 2-3.

Известен способ приготовления бетонной смеси, включающий смешение в турбулентном смесителе цемента, воды, крупного и мелкого заполнителя, причем сначала в бетономешалку загружают воду, затем цемент, песок и плотный заполнитель. Известен также способ приготовления бетонной смеси, включающий последовательную загрузку в работающий смеситель крупного заполнителя, мелкого заполнителя - песка, цемента и воды [4] .

Недостатками известных способов является повышенная энергоемкость при использовании в качестве крупного заполнителя щебня и пониженная прочность при использовании в качестве крупного заполнителя гравия.

Приведенное в дополнительных п. формулы изобретения соотношение щебня и гравия 3: 1 или 7: 1 в зависимости от крупности щебня 10-20 или 10-40 мм является предпочтительным или оптимальным. Перечисленные виды используемых цементов являются предпочтительными и не исключают возможность применения других цементов, твердеющих в естественных условиях или при тепловлажностной обработке.

Известное техническое решение не предусматривает совокупное использование щебня и гравия фракции 5-10 мм в бетоне.

Цель достигается также тем, что способ приготовления бетонной смеси, включающий последовательную загрузку в работающий смеситель крупного заполнителя, мелкого заполнителя - песка, цемента и воды, предусматривает предварительное смешение перед загрузкой крупного заполнителя его составляющих - гравия фракции 5-10 мм и щебня фракции 10-20 или 10-40 мм в соотношении 1: (3-7), а смешение компонентов бетонной смеси осуществляют при следующем соотношении, мас. ч: цемент 1; указанный крупный заполнитель 2,15-3,9; песок 1,25-2,5, вода 0,4-0,6.

Известен способ изготовления конструкций из бетона и/или железобетона, включающий приготовление бетонной смеси путем смешения цемента, песка, воды и крупного заполнителя, подачу приготовленной смеси в форму или опалубку, в которой предварительно размещены бортовые элементы, и/или вкладыши и/или арматура, и/или пустотообразователи, с последующим уплотнением смеси и ее отвеждением [5] .

Поставленная цель достигается также тем, что в способе изготовления конструкций из бетона или железобетона, включающем приготовление бетонной смеси путем смешения цемента, песка, воды и крупного заполнителя, подачу приготовленной смеси в форму или опалубку, в которой предварительно размещены бортовые элементы, и/или вкладыши, и/или арматура, и/или пустотообразователи с последующим уплотнением смеси и ее отверждением, приготовление бетонной смеси осуществляют путем последовательной загрузки в работающий смеситель крупного заполнителя, мелкого заполнителя - песка, цемента и воды, причем перед загрузкой крупного заполнителя смешивают его составляющие - гравий фракции 5-10 мм и щебень фракции 10-20 или 10-40 мм в соотношении 1: (3-7), а смешение компонентов бетонной смеси осуществляют при следующем соотношении в мас. ч. :

цемент 1; указанный крупный заполнитель 2,15-3,9; песок 1,25-2,5; вода 0,4-0,6.

Способ предусматривает при изготовлении монолитных или сборномонолитных конструкций использование съемной или несъемной опалубки.

Уплотнение бетонной смеси осуществляют путем вибрирования или вибровакуумирования. Отверждение бетонных или железобетонных конструкций осуществляют путем выдержки их до набора марочной или распалубочной прочности в естественных условиях. Отверждение конструкций осуществляют также при тепловой обработке. Причем тепловую обработку можно осуществлять за счет использования солнечной энергии.

Примеры составов бетонной смеси и способ ее приготовления.

Для приготовления бетонной смеси используют следующие компоненты: портландцемент ПЦ 400-Д20 (ГОСТ 10178); щебень фракции 5-20, 5-40, 10-20, 10-40 мм (ГОСТ 26633); песок Мк= 2,3 (ГОСТ 26633); гравий фракции 5-10 мм (ГОСТ 26633). Бетонную смесь готовят в бетономешалке принудительного действия в течение 50 с, причем сначала загружают в работающий смеситель крупный заполнитель, потом мелкий заполнитель -песок , цемент, воду. Крупный заполнитель получают смешением щебня фракции 10-20 или 10-40 мм и гравия фракции 5-10 мм. Приготовленную бетонную смесь в зависимости от наибольшей крупности заполнителя укладывают в контрольные формы 2ФК-10 и 2ФК-15. Бетон проходит тепловую обработку по режиму: 2 ч - выдержка, 3 ч - подъем температуры, 6 ч - изотермический прогрев при температуре 80±5оС, 2 ч - спуск.

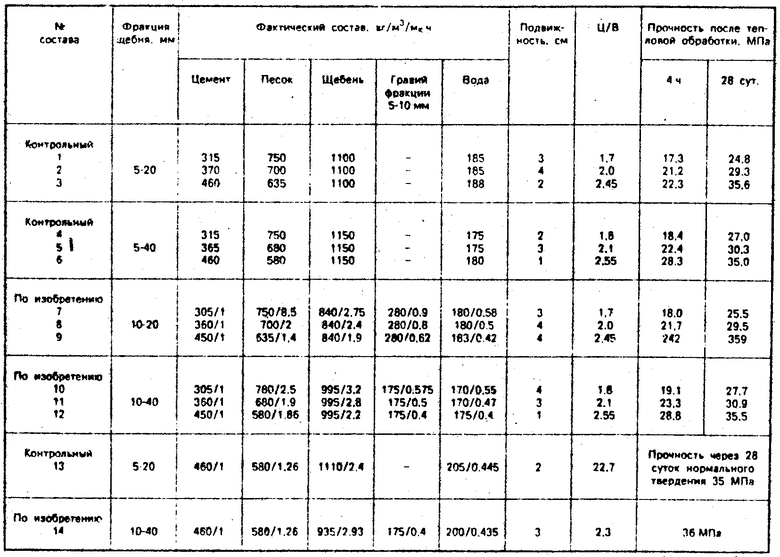

Бетон испытывают через 4 ч - после тепловой обработки и через 28 суток нормального твердения (в естественных условиях). Составы бетонной смеси и результаты испытаний приведены в таблице.

В составах 1, 2, 7, 8 таблицы использован щебень гранитный с Др-8; в составах 3, 4, 9, 10 - щебень известняковый с Др= 10; в составах 5, 6, 11, 12 - щебень из гравия с Др= 8. В составах 3,9 вместо портландцемента использован шлакопортландцемент ШПЦ 400, а в составах 13, 14 - пуццолановый портландцемент ПЦ 400.

Таким образом, использование взамен части щебня более дешевого гравия фракции 5-10 мм позволяет снизить стоимость бетона за счет уменьшения энергозатрат на дробление щебня, причем максимальный расход электроэнергии в прототипе требовался при дроблении щебня до мелкой фракции 5-10 мм. Необходимо отметить также, что использование гравия фракции 5-10 мм в составе крупного заполнителя в заявленном соотношении со щебнем позволяет получить бетон той же прочности, что и в прототипе. Причем при этом повышается плотность уцаковки и снижается пористость бетона.

Из бетонной смеси, содержащей, мас. ч: цемент 1; крупный заполнитель 2,15-3,9; песок 1,25-2,5; вода 0,4-0,6, в которой крупный заполнитель представлен смесью гравия фракции 5-10 мм и щебня фракции 10-20 или 10-40 мм в соотношении 1: (3-7), можно изготавливать различные конструкции, как сборные железобетонные и бетонные, так и конструкции из монолитного бетона и железобетона.

При этом в способе приготовления конструкций бетонную смесь готовят путем последовательной подачи в работающий смеситель крупного заполнителя из смеси гравия фракции 5-10 мм и щебня фракции 10-20 или 10-40 мм, мелкого песка, цемента и воды.

Продолжительность перемешивания зависит от состава бетонной смеси и, кроме того, от конкретного вида используемого смесителя.

Продолжительность перемешивания составляет по ГОСТ 7374 в бетономешалке принудительного действия 50 с, а в гравитационной 60-150 с.

Пример осуществления способа изготовления конструкций.

При изготовлении внутренней стеновой панели готовят форму: покрывают ее смазкой, размещают в ней вкладыши (например, проемообразователи), устанавливают арматурный каркас. Затем в форму подают бетонную смесь по изобретению (составы смеси даны в таблицы) и осуществляют ее уплотнение путем вибрации с амплитудой 0,5 мм и частотой 3000±200 кол/мин, после чего отформованную панель подают в пропарочную камеру, где осуществляют тепловую обработку в течение 13 ч по режиму: 2 ч - выдержка, 3 ч - подъем температуры, 6 ч - изотермический прогрев при 80±5оС, 2 ч - спуск.

Прочность бетона панели приведена в таблице. При осуществлении формования панели перекрытия собирают и смазывают форму, устанавливают пустотообразователи, которые одновременно являются вибровкладышами, устанавливают арматурный каркас, загружают в форму бетонную смесь (составы смеси даны в таблице) и уплотняют смесь вибрацией на виброплощадке с амплитудой 0,5 мм и частотой 3000±200 кол/мин, при этом вибровкладыши дополнительно уплотняют бетонную смесь. Каждый вибровкладыш имеет привод мощностью 4,5 кВт с числом оборотов 2900 об/мин. Уплотнение осуществляют в течение 1-3 мин, после чего осуществляют распалубку, извлекают пустотообразователи, и изделие на поддоне помещают в камеру тепловой обработки, где осуществляют обработку в течение 13 ч по режиму: 2 ч - выдержка, 3 ч - подъем температуры, 6 ч - изотермический прогрев при 80±5оС, 2 ч - спуск.

Показатели прочности бетона панели перекрытия приведены в таблице.

Заявленный способ позволяет осуществлять изготовление и других видов известных конструкций из бетона или железобетона. (56) 1. Гершберг Д. А. "Технология бетонных и железобетонных изделий", М. Стройиздат, 1965, с. 56-74.

2. Рекомендации по подбору составов тяжелых и мелкозернистых бетонов, М, ЦИТП, 1990, с. 14-20, 36.

3. Авторское свидетельство СССР N 922095, кл. C 04 B 40/00, 1982.

4. СНИП 3.09.01-8. Производство сборных железобетонных конструкций и изделий. Подача, дозирование материалов и приготовление смесей. п. 4.11, с. 8.

5. Гершберг Д. А. Технология бетонных и железобетонных изделий. Стройиздат, М. 1965, с. 134-146, 161, 198-259.

Сущность: бетонная смесь содержит в мас. ч. : цемент 1, крупный заполнитель 2,15 - 3,9; песок 1,4 - 2,4; вода 0,4 - 0,6. Крупный заполнитель содержит щебень фракции 10 - 20 мм или 10 - 40 мм и гравий фракции 5 - 10 мм в соотношении (3 - 7) : 1. В качестве цемента может быть использован портландцемент, или шлакопортландцемент, или пуццолановый портландцемент. Щебень используют из изверженных, или метаморфических, или осадочных пород. Дробимость крупного заполнителя Др. 8 - 12. Способ приготовления бетонной смеси для изготовления конструкций из бетона или железобетона, включающий последовательную загрузку в работающий смеситель крупного заполнителя, мелкого заполнителя - песка, цемента и воды, перед загрузкой крупного заполнителя предусматривается смешение его составляющих - гравия фракции 5 - 10 мм и щебня фракции 10 - 20 мм или 10 - 40 мм в соотношении 1 : (3 - 7), а смешение компонентов бетонной смеси осуществляют при следующем соотношении, мас. ч. : цемент 1, указанный крупный заполнитель 2,15 - 3,9, песок 1,25 - 2,5, вода 0,4 - 0,6. Способ изготовления конструкций из бетона или железобетона, включающий приготовление бетонной смеси путем смешения цемента, песка, воды и крупного заполнителя, подачу приготовленной смеси в форму или опалубку, в которой предварительно размещены бортовые элементы, и/или вкладыши, и/или арматура, и/или пустотообразователи с последующим уплотнением смеси и ее отверждением предусматривают приготовление бетонной смеси путем последовательной загрузки в работающий смеситель крупного заполнителя, мелкого заполнителя - песка, причем перед загрузкой крупного заполнителя смешивают его составляющие гравий фракции 5 - 10 мм и щебень фракции 10 - 20 мм или 10 - 40 мм в соотношении 1 : (3 - 7), а смешение компонентов тонной смеси осуществляют при следующем соотношении, мас. ч. : цемент 1, указанный крупный заполнитель 2,15 - 3,9, песок 1,25 - 2,5, вода 0,4 - 0,6. При этом при изготовлении монолитных конструкций используют съемную или несъемную опалубку. Уплотнение бетонной смеси при изготовлении конструкций из бетона или железобетона осуществляют путем вибрирования или вибровакуумирования, при этом отверждение конструкций осуществляют путем выдержки в нормальных условиях до набора распалубочной или марочной прочности, или при тепловой обработке, причем тепловую обработку возможно осуществлять за счет использования солнечной энергии. 3 с. п. ф-лы, 13 з. п. ф-лы, 1 табл.

БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ БЕТОНА ИЛИ ЖЕЛЕЗОБЕТОНА, СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ БЕТОННОЙ СМЕСИ

1. Бетонная смесь для изготовления констpукций из бетона или железобетона, включающая кpупный заполнитель - щебень фpакции 10 - 20 мм или 10 - 40 мм, песок и воду, отличающаяся тем, что кpупный заполнитель дополнительно содеpжит гpавий фpакции 5 - 10 мм пpи соотношении его и щебня соответственно 1 : (3 - 7) пpи следующем соотношении компонентов бетонной смеси, мас. ч. :

Цемент 1

Указанный крупный заполнитель 2,15 - 3,9

Песок 1,25 - 2,5

Вода 0,4 - 0,6

2. Бетонная смесь по п. 1, отличающаяся тем, что пpи использовании в кpупном заполнителе щебня фpакции 10 - 20 мм соотношение гpавия фpакции 5 - 10 мм и щебня составляет 1 : 3.

Авторы

Даты

1994-03-30—Публикация

1993-04-13—Подача