Изобретение относится к измерительной технике и может быть использовано в устройствах мембранного типа для измерения давления жидких и газообразных сред в условиях стационарных и быстроменяющихся температур (при термоударах).

Известен датчик давления, содержащий корпус, воспринимающую мембрану, на которой установлены в окружном и радиальном направлениях тензорезисторы, собранные в мостовую измерительную схему, причем окружные тензорезисторы расположены в центральной части мембраны, а радиальные - на периферии (авт. св. N 301582, кл. G 01 L 9/04).

Данное конструктивное решение не позволяет получить удовлетворительную точность измерения в условиях быстроменяющихся температур, во-первых, из-за неравномерного распределения температур в центральной и периферийной частях - разные условия теплопередачи, во-вторых, из-за возникновения температурных деформаций, характерных для мембран с жестким закреплением по периферии с корпусом. В зависимости от величины термоудара и толщины мембраны погрешность измерения достигает значений от 20-30 до 60-80% .

Известен датчик давления, содержащий корпус, воспринимающую давление плоскую мембрану, выполненную за одно целое с опорным основанием, на которой установлены по дуге окружности и в радиальном направлении тензорезисторы, включенные в мостовую измерительную схему, причем окружные тензорезисторы расположены своей срединной частью по дуге окружности с радиусом r = ro -  lтр (авт. св. N 1337691, кл. G 01 L 9/04), где ro - расстояние от центра мембраны до середины радиальных тензорезисторов; lтр - длина радиального тензорезистора.

lтр (авт. св. N 1337691, кл. G 01 L 9/04), где ro - расстояние от центра мембраны до середины радиальных тензорезисторов; lтр - длина радиального тензорезистора.

Недостатком указанного датчика является неравномерное распределение температуры по радиусу жесткозащемленной мембраны, приводящее в момент термоудара к возникновению температурных деформаций в зонах установки окружных и радиальных тензорезисторов разного знака, и, следовательно, к ложному выходному сигналу. Кроме того, точность измерения полностью зависит от правильности и высокой точности размещения тензорезисторов, выбора их геометрических размеров, классической воспроизводимости (повторяемости) закона распределения температур и температурных деформаций в мембране для каждого датчика, что не позволяет полностью реализовать положительные стороны данного решения на практике: в момент термоудара погрешность увеличивается до 10-35% .

Наиболее близок по решению поставленной задачи к предлагаемому датчик давления, содержащий мембрану с утолщенным периферийным участком и с жестким центром, расположенные равномерно на ее поверхности по радиальным направлениям между жестким центром и утолщенным периферийным участком тензоэлементы, каждый из которых разделен контактными проводниками, расположенными в зоне нулевой деформации мембраны, на два тензоэлемента, расположенных соответственно в зоне положительной и отрицательной деформации, при этом тензоэлементы соединены проводниками в измерительный мост (авт. св. N 1408263, кл. G 01 L 9/04).

Общими признаками предлагаемого технического решения и прототипа являются наличие корпуса, воспринимающей давление мембраны с жестким центром и утолщенным периферийным участком, радиально расположенные тензоэлементы, разделенные контактными проводниками и расположенные в зоне положительной и отрицательной деформаций и включенные в мостовую схему.

Известное устройство обладает существенными недостатками: низкая точность измерения при воздействии нестационарных температур (криогенных и высоких); низкая стабильность измерительной схемы; длительный период стабилизации выходного сигнала после воздействия изменения температуры.

Целью изобретения является повышение точности измерения в условиях воздействия нестационарной температуры измеряемой среды (термоудара), повышение временной стабильности выходного сигнала измерительной схемы.

Цель достигается тем, что в конструкции датчика давления, содержащего мембрану с утолщенным периферийным участком и с жестким центром, на которой симметрично относительно центра мембрана в радиальном направлении между жестким центром и утолщенным периферийным участком установлены соединенные в мостовую измерительную схему тензорезисторы прямоугольной формы, каждый из которых разделен контактными проводниками, расположенными в зоне нулевой радиальной деформации мембраны, на два тензорезистора, расположенные соответственно в зоне положительных и отрицательных деформаций, тензорезисторы сжатия и растяжения выполнены равными по геометрическим размерам (длина, ширина, высота), контактные проводники выполнены одинаковыми по форме и площади, достаточной для двух-трех разварок плоских проводников, расположены симметрично относительно окружности, проходящей через зону с нулевыми радиальными деформациями, с перекрытием тензорезисторов контактными проводниками на расстояние Δ r, равное технологическому допуску на рассовмещение слоев или превышающее допуск, и тензорезисторы отстоят от жесткого центра и утолщенного периферийного участка мембраны также на расстояние Δ r; жесткий центр имеет проточку в форме усеченного конуса, большим основанием направленного в сторону подаваемого давления, а меньшим основанием опирающегося на мембрану, причем в пределах высоты жесткого центра, сечения жесткого центра и утолщенного периферийного участка, параллельные плоскости мембраны имеют форму колец и ширина этих колец взята в отношении 2: 1, утолщенный периферийный участок в пределах высоты жесткого центра выполнен подобным жесткому центру, повернутому на 180о относительно плоскости мембраны, и отделен от массивной заделки цилиндрической оболочкой, длина L которой выбрана из соотношения

L ≥ 2.4 , где L - длина цилиндрической оболочки от массивной заделки до утолщенного периферийного участка;

, где L - длина цилиндрической оболочки от массивной заделки до утолщенного периферийного участка;

a - радиус срединной поверхности цилиндрической оболочки;

h - толщина цилиндрической оболочки.

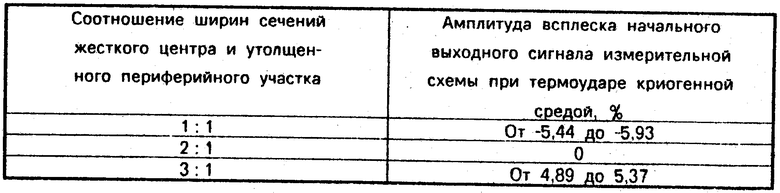

На фиг. 1 изображен предлагаемый датчик давления.

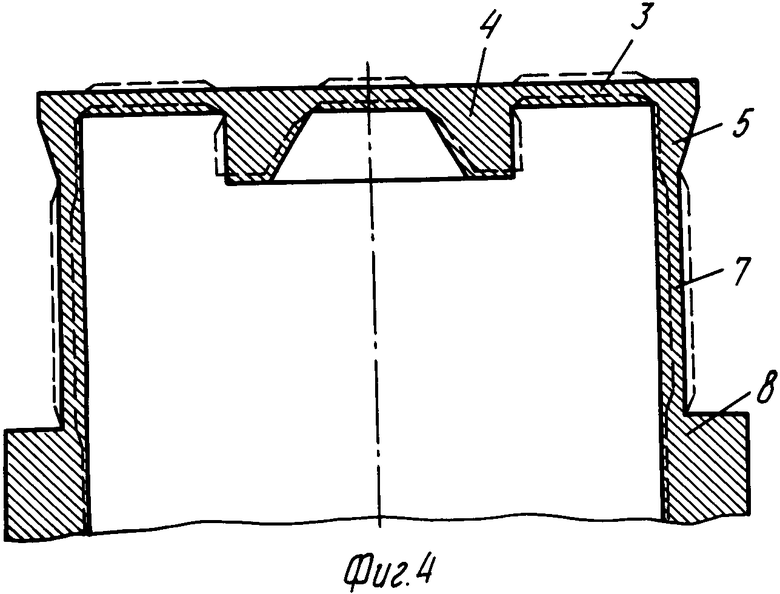

Устройство содержит корпус 1, воспринимающий элемент 2 с жестко защемленной по контуру мембраной 3, имеющей жесткий центр 4 с проточкой и утолщенный периферийный участок 5, на которой размещены тензорезисторы 9, соединенные в мостовую схему и защищенные от влияния внешней среды гермопроходником 6, цилиндрическую часть 7 и массивную заделку 8.

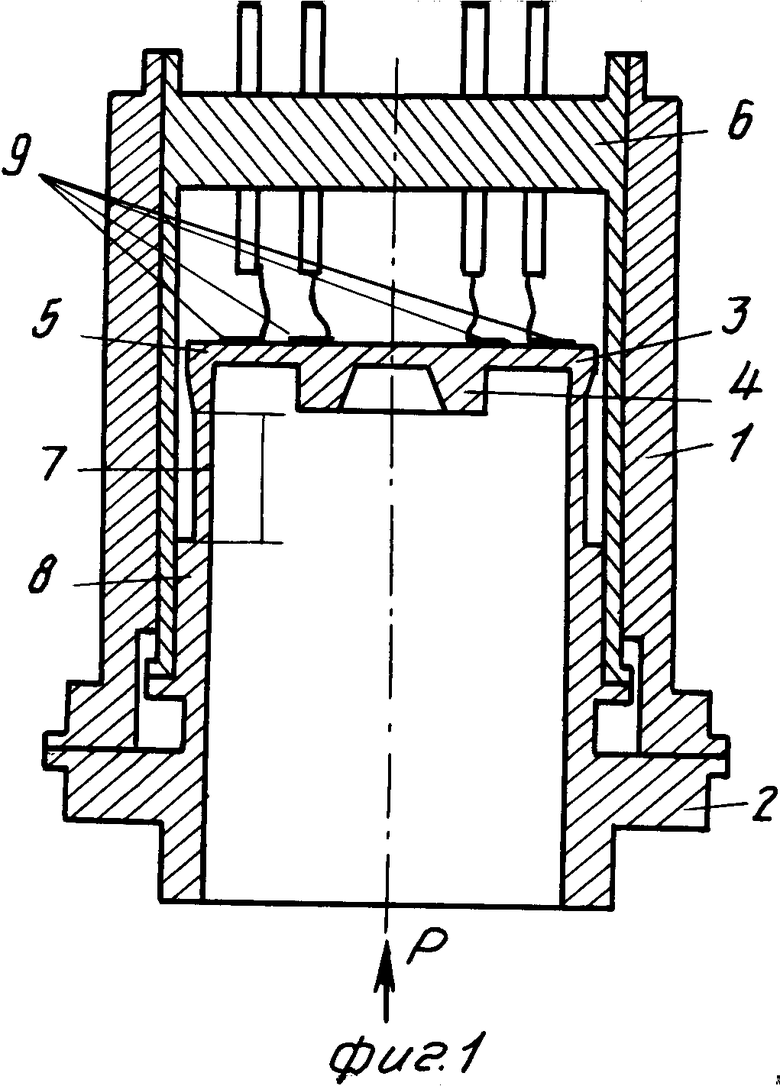

На фиг. 2 приведен вариант топологии измерительной схемы.

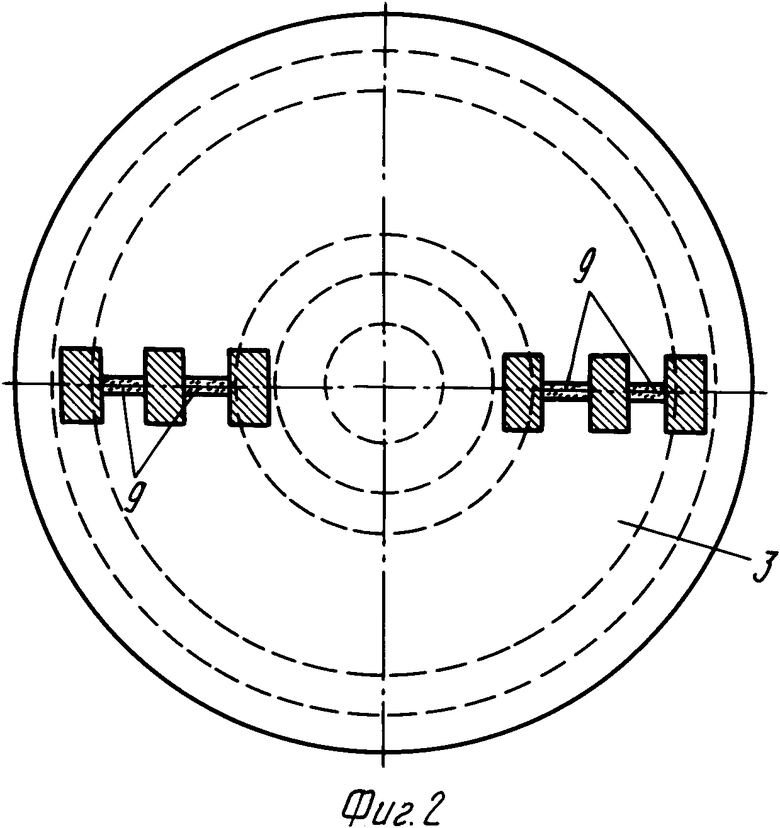

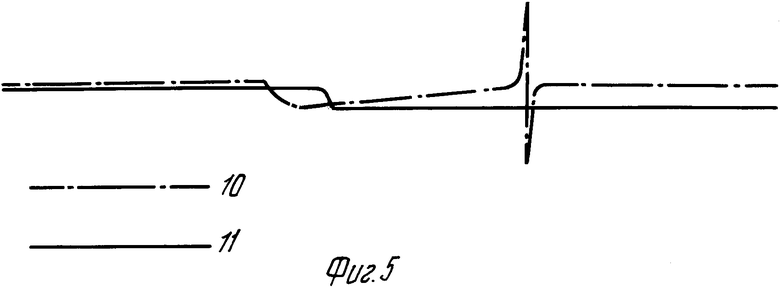

На фиг. 3, 4 дано пояснение характера деформаций, испытываемых мембраной при воздействии на приемную полость термоудара, создаваемого охлаждающей (фиг. 3) и нагревающей (фиг. 4) средой в начальные моменты времени. На фиг. 5 приведены графики 10, 11 изменения начального разбаланса датчика, имеющего мембрану с плоским жестким центром и утолщенным периферийным участком постоянного сечения (10) и датчика предлагаемой конструкции (11).

Устройство работает следующим образом.

При подаче измеряемого давления на мембрану 3 воспринимающего элемента 2 последняя прогибается, а тензорезисторы 9 испытывают деформации. Вследствие этого на выходе мостовой измерительной схемы появляется сигнал, пропорциональный измеряемому давлению.

При воздействии на приемную полость датчика среды с нестационарной температурой (при термоудара) работа предлагаемой конструкции описывается следующим образом.

В начальный момент воздействия нестационарной температуры на мембране и на цилиндрической оболочке возникают градиенты температуры.

Неравномерность распространения теплового потока в мембране прототипа в зоне установки тензорезисторов, жестком центре, утолщенном периферийном участке в момент термоудара вызывает неравномерность охлаждения (или прогрева) тензорезисторов, неуравновешенные температурные деформации разного знака, изгибающие моменты. Это дает погрешность измерения до 8-20% .

Включение длинных коммутационных проводящих дорожек в цепь тензорезисторов резко ухудшает температурные характеристики последних, так как существующие проводящие материалы имеют значения температурных коэффициентов сопротивления на 1-2 порядка выше, чем у резистивных материалов. Кроме того, возрастает также нестабильность тензорезисторов из-за увеличения масштаба диффузионных процессов. Помимо вышеизложенного, известная топология схемы нетехнологична как из-за высокой трудоемкости изготовления рабочего инструмента (фотошаблона), так и вследствие высокой чувствительности к возможным рассовмещениям элементов схемы (вплоть до разрыва электрической цепи из-за малого коэффициента перекрытия тензорезисторов проводящими дорожками).

Достоинство предлагаемой схемы, представленной на фиг. 2, - в ее простоте, возможности размещения на мембране нескольких измерительных схем (дублирование сигнала). Прямолинейная форма тензорезисторов и контактных проводников упрощает изготовление и контроль рабочего инструмента (фотошаблоны, маски), снижает трудоемкость его изготовления. Перекрытие тензорезисторов контактными проводниками, выполняемое с учетом технологических допусков на рассовмещение слоев, в сочетании с прямолинейной формой тензорезисторов и контактных проводников исключает влияние рассовмещения слоев на параметры тензорезисторов при формировании схемы.

Малая площадь контактных проводников, выбранная из условия обеспечения двух-трех разварок плоскими проводниками, снижает вероятность отхода измерительных схем в брак по причине короткого замыкания из-за дефектов диэлектрического подслоя при использовании металлических (или иных токопроводящих) элементов воспринимающих, снижает масштаб диффузионных процессов и, следовательно, их дестабилизирующее влияние на параметры тензорезисторов.

Кроме того, короткие контактные проводники, выполняемые одинаковыми по форме и площади, будучи расположенными симметрично относительно окружности, проходящей через зону с нулевыми радиальными деформациями, практически не оказывают влияния на температурные характеристики тензорезисторов, включенных в мостовую схему, а минимальное и одинаковое для всех тензорезисторов количество переходов тензорезистор - контактный проводник определяет их равный вклад в нестабильность параметров тензорезисторов.

Тензорезисторы растяжения и сжатия, выполненные равными по геометрическим размерам (длина, ширина, высота), находящиеся соответственно в зоне положительных и отрицательных деформаций, расположены симметрично относительно окружности, проходящей через зону с нулевыми радиальными деформациями, отстоят от жесткого центра и утолщенного периферийного участка мембраны на расстояние Δ r, равное технологическому допуску на рассовмещение слоев или превышающее допуск.

Выполнение жесткого центра с проточкой в форме усеченного конуса, большим основанием направленного в сторону подаваемого давления, а меньшим - опирающегося на мембрану, и утолщенного периферийного участка мембраны в пределах высоты жесткого центра таким образом, что в каждом поперечном сечении элемента воспринимающего сечения жесткого центра и периферийного участка мембраны имеют форму колец, ширина которых связана соотношением 2: 1, обеспечивает теплообмен между жестким центром и средой через поверхность большей площади, чем у прототипа с теми же габаритами жесткого центра, причем тепловое сопротивление жесткого центра вдвое больше теплового сопротивления утолщенного периферийного участка, что, в свою очередь, обеспечивает равенство тепловых потоков в мембране вблизи жесткого центра и периферийного участка (у заделки) в каждый момент времени.

Выбор цилиндрической оболочки от массивной заделки до утолщенного периферийного участка, длина которой находится в соответствии с известным выражением

L ≥ 2.4 , где L - длина цилиндрической оболочки от массивной заделки до утолщенного периферийного участка, м;

, где L - длина цилиндрической оболочки от массивной заделки до утолщенного периферийного участка, м;

a - радиус срединной поверхности цилиндрической оболочки, м;

h - толщина цилиндрической оболочки, м, позволяет исключить влияние температурных и иных деформаций массивной заделки на мембрану, сделав это влияние пренебрежимо малым.

Вследствие вышеизложенного выравниваются условия протекания тепловых потоков в мембране в местах расположения тензорезисторов сжатия и растяжения в каждый момент времени и исключается зависимость выходного сигнала измерительной схемы от неравномерности распределения температуры по радиусу мембраны. При этом тензорезисторы сжатия и растяжения работают в одинаковых условиях, как по отношению к измеряемому давлению, так и по отношению к тепловым потокам, протекающим в мембране, и тепловым деформациям в ней. Поэтому охлаждение жесткого центра и утолщенного периферийного участка мембраны, равно как и прогрев, протекают синхронно. Также синхронно протекают и процесс охлаждения (прогрева) тензорезисторов сжатия и растяжения. Поэтому резкие изменения выходного сигнала схемы отсутствуют.

Появляющийся разбаланс мостовой схемы монотонно нарастает, и его знак и величина обусловлены только различием исходных номиналов и температурных коэффициентов сопротивления тензорезисторов в каждый момент времени. Эти различия могут быть уменьшены известными методами подгонки номиналов тензорезисторов и поднастройки мостовой схемы в процессе изготовления.

Результаты эксперимента подтверждают вышеизложенное.

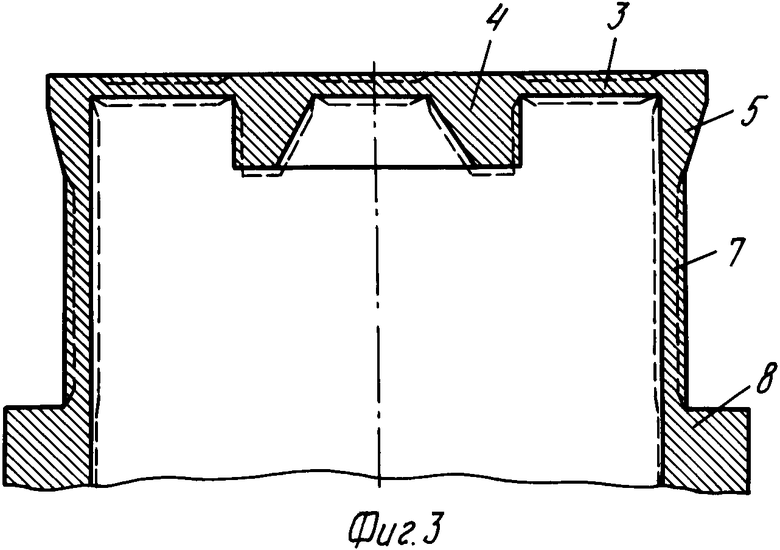

Несоблюдение требования, предъявляемого к соотношению ширины сечений жесткого центра и утолщенного периферийного участка в пределах высоты жесткого центра, приводит к нарушению монотонности нарастания начального разбаланса измерительной схемы при термоударе и, следовательно, к росту погрешности измерения.

С уменьшением соотношения тензорезисторы сжатия отрабатывают термоудар более длительное время по сравнению с тензорезисторами растяжения и появляются всплески начального выходного сигнала в сторону уменьшения (при воздействии охлаждающей среды) или увеличения (при воздействии нагревающей среды).

С увеличением соотношения тензорезисторы сжатия отрабатывают термоудар за более короткое время по сравнению с тензорезисторами растяжения и появляются всплески начального выходного сигнала в сторону увеличения (при воздействии охлаждающей среды) или уменьшения (при воздействии нагревающей среды).

Соотношение 2: 1 ширины сечений жесткого центра и утолщенного периферийного участка получено эмпирически и базируется на результатах, приведенных в таблице.

Технико-экономическими преимуществами предлагаемого технического решения по сравнению с прототипом являются: исключение резких изменений начального выходного сигнала датчика в условиях воздействия нестационарной температуры измеряемой среды (термоудара) и, как следствие, повышение точности измерения; обеспечение одинаковых условий работы тензорезисторов сжатия и растяжения по отношению к механическим и температурным воздействиям, дестабилизирующему влиянию контактных проводников и, как следствие, повышение временной стабильности измерительной схемы, а значит, и срока эксплуатации; снижение влияния технологических факторов (рассовмещение слоев) на характеристики тензорезисторов и, как следствие, повышение воспроизводимости характеристик датчиков, снижение технологических потерь и трудоемкости в процессе изготовления. (56) Авторское свидетельство СССР N 1408263, кл. G 01 L 9/04, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2080574C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2082124C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010200C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010202C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010196C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2464538C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2023 |

|

RU2805781C1 |

| Датчик давления | 1990 |

|

SU1784847A1 |

| Датчик давления | 1989 |

|

SU1744531A1 |

Использование: в технике измерений давления среды, в частности в условиях термоудара. Сущность изобретения: две пары тензорезисторов установлены вдоль диаметра мембраны с центральным и периферийным утолщениями. В центральном утолщении выполнена выточка, при этом в горизонтальных сечениях ширина колец центрального и периферийного утолщений соответствует соотношению 2: 1. 1 з. п. ф - лы, 5 ил. 1 табл.

L≥2,4 ,

,

где a - средний радиус цилиндрического кольца, м;

h - толщина цилиндрического кольца, м.

Авторы

Даты

1994-03-30—Публикация

1991-06-13—Подача