Изобретение относится к измерительной технике, в частности к емкостным датчикам давления без приемной полости, предназначенным для использования в различных областях науки, техники и народного хозяйства.

Известен емкостный датчик давления, содержащий прогнутую мембрану и плоскую металлическую пластину. На мембране установлены два кольцеобразных электрода, первый является измерительным, второй - эталонным. Эталонная пластина, обращенная в сторону прогнутой поверхности мембраны, также содержит чувствительный элемент, выполненный в форме кольцеобразного электрода, который вместе с электродом мембраны образует емкостный датчик. Механическая распорка, установленная в центральной части пространства между мембранной и эталонной пластинами, поддерживает постоянное расстояние между ними, не препятствуя прогибу мембраны. Эталонная пластина закрывается крышкой, которая по периметру соединяется с мембраной. На крышке укреплен эталонный кольцеобразный электрод, положение которого соответствует эталонному кольцеобразному электроду на мембране. Эти два кольцеобразных электрода образуют эталонный емкостный датчик [1] .

Недостатком известного устройства является сравнительно невысокая чувствительность, связанная с тем, что мембрана принципиально должна обладать достаточно большой жесткостью для исключения ее нежелательного прогиба под воздействием прикрепленной к мембране эталонной пластины.

Недостатком известного устройства также являются ограниченные функциональные возможности, связанные с невозможностью измерения разряжения измеряемой среды, что объясняется угрозой замыкания измерительного и эталонного конденсаторов при воздействии разрежения на мембрану датчика. Кроме того, ограниченные функциональные возможности известной конструкции проявляются в невозможности измерения избыточного давления, т. е. давления измеряемой среды, учитывающего изменение атмосферного давления.

Известен способ изготовления емкостного датчика давления, заключающийся в формировании упругого элемента и пластины, нанесении на них электродов, присоединении пластины к упругому элементу через распорку, установленную в центре упругого элемента [1] .

Недостатком известного способа изготовления является невозможность изготовления датчиков с требуемой чувствительностью и необходимыми функциональными возможностями.

Наиболее близким по технической сущности к предлагаемой конструкции является емкостный датчик давления, содержащий первый упругий элемент в виде мембраны с жестким центром и периферийным основанием, соприкасающимся непланарной стороной с жестким центром и периферийным основанием второго упругого элемента в виде мембраны, пластину, размещенную с зазором относительно планарной стороны второго упругого элемента, электроды измерительного и опорного конденсаторов, расположенные в центре и на периферии планарной стороны второго упругого элемента и в центре и на периферии пластины, и выводные проводники, размещенные в межэлектродном зазоре и контактирующие с выводными электродами конденсаторов [2] .

Недостатком известной конструкции является сравнительно небольшая чувствительность, объясняемая сравнительно большой жесткостью мембраны второго упругого элемента. Недостатком известной конструкции являются также ограниченные функциональные возможности, связанные с невозможностью измерения разрежения. Это объясняется тем, что воздействие разрежения на мембрану первого упругого элемента не сопровождается адекватным перемещением подвижного электрода измерительного конденсатора, расположенного в центре мембраны второго упругого элемента вследствие отсутствия жесткой связи жестких центров первого и второго упругих элементов. Кроме того, недостатком известной конструкции являются также ограниченные возможности, связанные с невозможностью измерения избыточных давлений и разности давлений.

Наиболее близким по технической сущности к предлагаемому способу изготовления является способ изготовления емкостного датчика давления, заключающийся в изготовлении первого, второго упругих элементов и пластины, полировании второго упругого элемента и пластины, формировании электродов на втором упругом элементе и пластине, размещении выводных проводников на выводных электродах конденсаторов, прижатии и закреплении пластины к второму упругому элементу [2] .

Недостатком известного способа изготовления является то, что он не позволяет изготавливать датчики с необходимой чувствительностью вследствие невозможности изготовления мембраны второго упругого элемента с достаточно малой жесткостью. Другим недостатком известного способа является то, что он не позволяет изготавливать датчики с требуемыми функциональными возможностями, так как изготовленные датчики не могут измерять разрежение вследствие отсутствия жесткой связи жестких центров первого и второго упругих элементов. Они также не могут измерять избыточное давление и разность давлений.

Согласно изобретению в емкостном датчике давления, содержащем размещенные в корпусе первый упругий элемент в виде мембраны с жестким центром и периферийным основанием, контактирующим непланарной стороной с жестким центром и периферийным основанием второго упругого элемента в виде мембраны, пластину, размещенную с зазором относительно планарной стороны второго упругого элемента, электроды измерительного и опорного конденсаторов, расположенные соответственно в центре и на периферии планарной стороны второго упругого элемента и в центре и на периферии пластины, и выводные проводники, размещенные в межэлектродном зазоре и контактирующие с выводными электродами конденсаторов, жесткий центр и периферийное основание первого упругого элемента жестко соединены с жестким центром и периферийным основанием второго упругого элемента, а в мембране второго упругого элемента выполнены сквозные прорези, образующие равномерно расположенные идентичные перемычки, соединяющие жесткий центр и периферийное основание второго упругого элемента, и в периферийных основаниях первого и второго упругих элементов выполнены сквозные пазы, образующие идентичные перемычки, направленные вдоль образующих опорных оснований, причем продольные оси этих перемычек расположены в одной плоскости с осями перемычек, соединяющих жесткий центр и периферийное основание второго упругого элемента.

Кроме того, согласно изобретению в емкостный датчик давления введена закрепленная в корпусе дополнительная мембрана, расположенная соосно мембранам упругих элементов, в центральной части которой закреплен шток в виде полой втулки, на цилиндрической части которой выполнены равномерно расположенные пазы, образующие выступы, а в пластине зеркально симметрично прорезям второго упругого элемента выполнены сквозные дополнительные прорези, причем выступы втулки размещены в прорезях пластины и второго упругого элемента и жестко закреплены на боковой поверхности жесткого центра первого или второго упругого элемента.

Кроме того, согласно изобретению в способе изготовления емкостного датчика давления, заключающемся в изготовлении первого, второго упругих элементов и пластины, полировании второго упругого элемента и пластины, формировании электропроводов конденсаторов на втором упругом элементе и пластине, размещении выводных проводников на выводных электродах конденсаторов, до полировки, выполняют в мембране второго упругого элемента сквозные прорези, а в периферийных основаниях первого и второго упругих элементов - сквозные пазы с помощью сварки, жестко соединяют периферийное основание первого упругого элемента с периферийным основанием второго упругого элемента, устанавливают первый упругий элемент планарной стороной на плоскую технологическую поверхность, прижимают жесткий центр второго упругого элемента к жесткому центру первого упругого элемента и с помощью сварки жестко соединяют их, полируют пластину, планарную сторону второго упругого элемента, формируют электроды на планарной стороне второго упругого элемента и пластины, размещают выводные проводники на выводных электродах конденсаторов и прижимают, и закрепляют пластину к второму упругому элементу.

Цель изобретения - повышение чувствительности, расширение области применения и повышение технологичности.

Жесткий центр и периферийное основание первого упругого элемента жестко соединены с жестким центром и периферийным основанием второго упругого элемента для возможности измерения разрежения измеряемой среды, а следовательно, для расширения функциональных возможностей. Кроме того, жесткое соединение жестких центров позволяет повысить чувствительность датчика вследствие более точной передачи прогиба жесткого центра первого упругого элемента жесткому центру второго упругого элемента. Выполнение в мембране второго упругого элемента сквозных прорезей, образующих равномерно расположенные идентичные перемычки, соединяющие жесткий центр и периферийное основание второго упругого элемента, повышает чувствительность вследствие существенно меньшей жесткости перемычек по сравнению с жесткостью сплошной мембраны. Вместе с тем, выполнение прорезей в мембране позволяет расширить функциональные возможности, так как позволяет измерять разряжение измеряемой среды, где, как известно, необходима довольно большая чувствительность. Выполнение пазов в периферийных основаниях первого и второго упругих элементов обеспечивает расширение функциональных возможностей и повышение чувствительности вследствие возможности жесткого соединения жестких центров через эти отверстия. Соединение жестких центров через отверстия в

мембране нежелательно вследствие возможности повреждения тонкопленочной схемы лазерным лучом и низкого качества сварного соединения вследствие необходимости расположения (в этом случае) лазерного луча под углом к свариваемым поверхностям. Продольные оси перемычек периферийных оснований расположены в одной плоскости с осями перемычек для обеспечения необходимой чувствительности и расширения функциональных возможностей, так как в противном случае затруднится внешняя подсветка при сварке жестких центров. Введение дополнительной мембраны со штоком позволяет дальнейшее расширение функциональных возможностей за счет возможности измерения избыточных давлений и разности давлений. Закрепление штока в центральной части мембраны позволяет в максимальной степени учесть влияние атмосферного давления или дополнительного измеряемого давления (в случае измерения разности давлений) вследствие нахождения максимума деформаций в центре мембраны. Выполнение штока в виде полой втулки, на противоположном конце которой выполнены равномерно расположенные выступы, и размещенные их в отверстиях пластины и второго упругого элемента пластины обеспечивает связь жестких центров с дополнительной мембраной, позволяет дополнительно расширить функциональные возможности датчиков без уменьшения

площади электродов измерительного конденсатора, а следовательно, без уменьшения чувствительности датчика, причем закрепление штока на боковой поверхности жесткого центра первого упругого элемента или боковой поверхности жесткого центра второго упругого элемента определяется конкретным соотношением размеров элементов конструкции. Выполнение прорезей в мембране повышает чувствительность датчика. Выполнение пазов в периферийных основаниях, жесткое соединение периферийных оснований, установка первого упругого элемента планарной стороной на плоскую поверхность, прижатие жестких центров и их жесткое соединение повышают чувствительность вследствие повышения однозначности передачи даже самых небольших движений и расширяют функциональные возможности вследствие измерения. Усилие прижатия определяется в зависимости от конкретного количества перемычек, их геометрических размеров и от геометрических отклонений размеров соприкасающихся поверхностей торцов жестких центров. Последующая полировка планарной стороны второго упругого элемента обеспечивает минимальную толщину перемычек второго упругого элемента, а следовательно, и максимальную чувствительность. Одновременно последующая полировка обеспечивает необходимую плоскостность расположения мембраны второго упругого элемента, а следовательно, электродов измерительного и опорного конденсаторов, а следовательно, возможность измерения как давления измеряемой среды, так и разрежения.

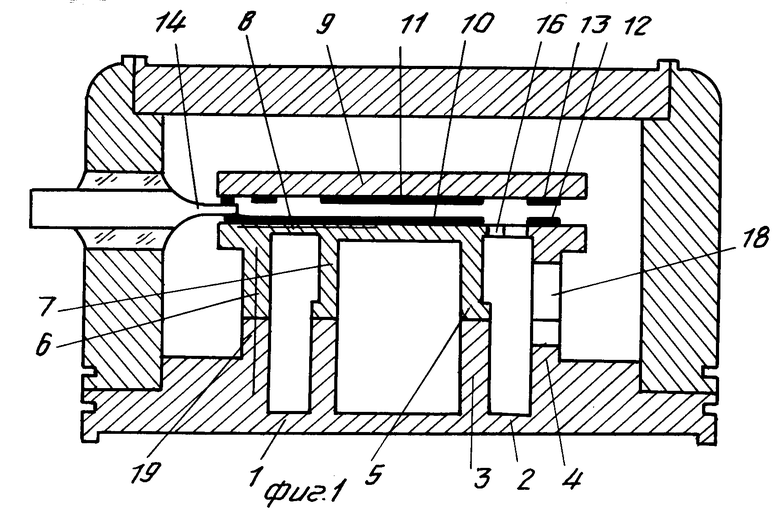

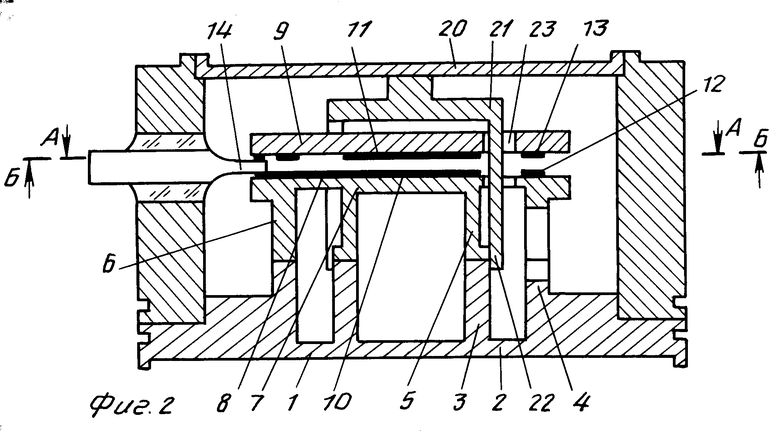

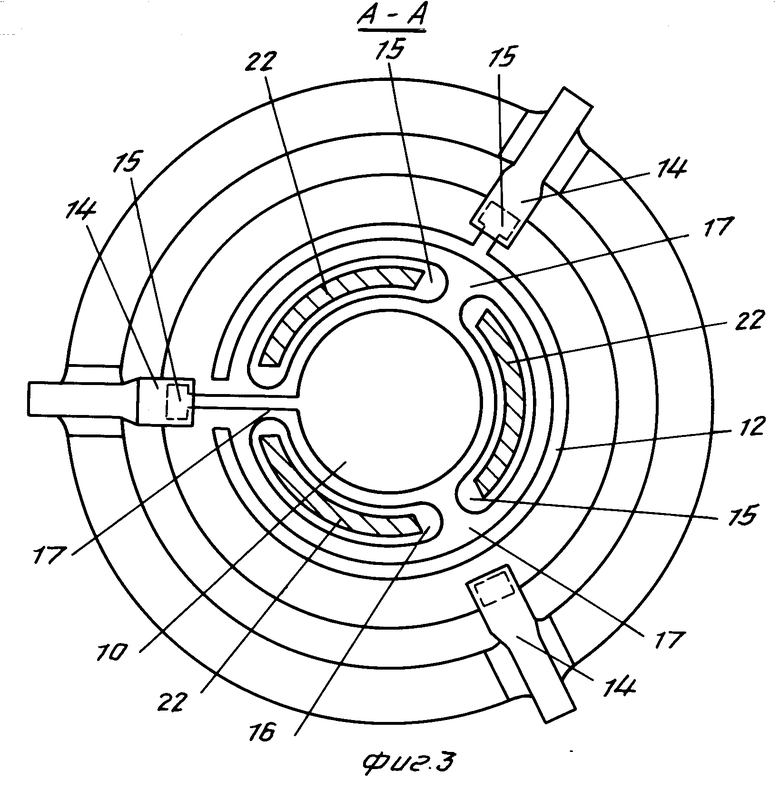

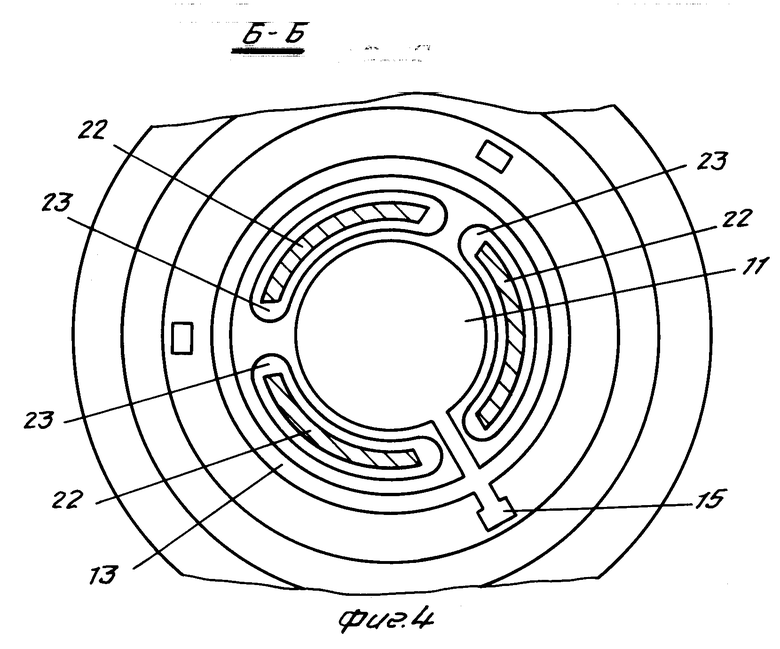

На фиг. 1 изображен предлагаемый датчик давления; на фиг. 2 изображен предлагаемый емкостный датчик давления по п. 2 формулы; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2. Разрезы датчика по п. 1 формулы аналогичны фиг. 3, 4 и отличаются отсутствием сквозных отверстий пластины и отсутствием штока. Соотношения между размерами межэлектродного зазора толщин электродов и размерами других элементов конструкции для наглядности изменены. Изоляция электродов условно не показана.

Емкостный датчик давления содержит первый упругий элемент 1 в виде мембраны 2 с жестким центром 3 и периферийным основанием 4, соприкасающимися непланарной стороной с жестким центром 5 и периферийным основанием 6 второго упругого элемента 7 в виде мембраны 8, пластину 9, размещенную с зазором относительно планарной стороны второго упругого элемента. Электроды измерительного 10 и 11 и опорного 12 и 13 конденсаторов расположены в центре и на периферии планарной стороны второго упругого элемента и в центре и на периферии пластины. Выводные проводники 14 частично размещены в межэлектродном зазоре и контактируют с выводными электродами 15е конденсаторов. Жесткие центры обоих упругих элементов выполнены полыми. Жесткий центр первого упругого элемента жестко соединен при помощи лазерной сварки с жестким центром второго. Периферийное основание первого упругого элемента жестко соединено при помощи сварки с периферийным основанием второго упругого элемента. В мембране второго упругого элемента выполнены сквозные прорези 16, образующие равномерно расположенные идентичные перемычки 17, соединяющие жесткий центр и периферийное основание второго упругого элемента. В периферийных основаниях первого и второго

упругих элементов выполнены сквозные пазы 18, образующие идентичные перемычки 19, направленные вдоль образующих опорных оснований, причем продольные оси этих перемычек расположены в одной плоскости с осями перемычек, соединяющих жесткий центр и периферийное основание второго упругого элемента. В соответствии с п. 2 формулы соосно мембране упругого элемента введена дополнительная мембрана 20, в центральной части которой перпендикулярно ей закреплен шток 21 в виде полой втулки, на противоположной стороне которой выполнены равномерно расположенные выступы 22. В пластине зеркально симметрично прорезям второго упругого элемента выполнены сквозные дополнительные прорези 23. Выступы втулки размещены в прорезях пластины и второго упругого элемента и жестко закреплены на боковых поверхностях жесткого центра первого упругого элемента.

Способ реализуется следующим образом. Изготавливают при помощи известных методов механической обработки первый, второй упругие элементы и пластину. Второй упругий элемент изготавливают с припуском на последующую полировку. Выполняют в мембране второго упругого элемента сквозные отверстия, а в периферийных основаниях первого и второго упругих элементов сквозные пазы, жестко соединяют периферийное основание первого упругого элемента с периферийным основанием второго упругого элемента, например, при помощи сварки. Устанавливают первый упругий элемент планарной стороной на плоскую поверхность. Прижимают жесткий центр второго упругого элемента к жесткому центру первого упругого элемента. Жестко соединяют при помощи лазерной сварки жесткий центр первого упругого элемента с жестким центром второго упругого элемента и формируют электроды на планарной стороне второго упругого элемента. Формирование проводят методами тонкопленочной технологии с предварительным нанесением диэлектрической пленки, изолирующей электроды в случае выполнения второго упругого элемента и пластины из проводящего материала.

Емкостный датчик давления работает следующим образом.

Под воздействием измеряемого давления жесткий центр 3 первого упругого элемента 1, а следовательно, и жестко соединенный с ним жесткий центр 5 второго упругого элемента 7 и расположенный в центре второго упругого элемента подвижный электрод 10 измерительного конденсатора перемещаются в сторону неподвижного электрода 11 измерительного конденсатора. Вследствие этого емкость измерительного конденсатора возрастает, так как в мембране второго упругого элемента 7 выполнены сквозные прорези 16, то при воздействии одного и того же измеряемого давления в заявляемой конструкции происходит большее изменение емкости. Это связано с тем, что жесткость перемычек, образованных сквозными отверстиями в мембране второго упругого элемента, существенно меньше жесткости сплошной мембраны той же толщины. То есть чувствительность заявляемого емкостного датчика выше, чем у известного. При измерении разряжения жесткий центр 3 первого элемента 1 и жесткий центр 5 второго упругого элемента 7 вследствие его жесткой связи с первым упругим элементом 1, а следовательно, и подвижный электрод 10 измерительного конденсатора удаляются от неподвижного электрода 11 измерительного конденсатора. В результате этого емкость измерительного конденсатора уменьшается. То есть емкость измерительного конденсатора однозначно говорит о величине воздействующего давления или разрежения. Емкость опорного

конденсатора не зависит от воздействия измеряемого давления или разрежения вследствие расположения электродов на недеформируемой части мембраны и пластины. Значения емкостей измерительного и опорного конденсаторов передаются на нормирующее устройство (на фиг. 1-4 не показано), которое формирует выходной сигнал, зависящий от отношения опорной и измерительной емкостей, а следовательно, и от измеряемого давления или разряжения. Работа емкостного датчика давления, выполненного в соответствии с п. 2 формулы, происходит аналогично. Отличие заключается в том, что на дополнительную мембрану воздействует давление окружающей среды. В этом случае прогиб второго упругого элемента 7, а следовательно, и емкость измерительного конденсатора зависят не только от величины измеряемого давления или разрежения, но и от величины атмосферного давления, то есть емкость измерительного конденсатора характеризует величину избыточного давления. В случае воздействия на дополнительную мембрану не атмосферного давления, а второго измеряемого давления или разрежения, емкость измерительного конденсатора однозначно характеризует разность измеряемых давлений.

Преимуществом изобретения является увеличение примерно на порядок чувствительности за счет уменьшения жесткости мембраны второго упругого элемента и жесткой сварки жестких центров первого и второго упругих элементов. Кроме того, преимуществом изобретения является расширение функциональных возможностей вследствие возможности измерения разряжения за счет жесткой связи жестких центров первого и второго упругих элементов и уменьшение жесткости мембраны второго упругого элемента. Другим преимуществом заявляемых решений является расширение функциональных возможностей вследствие возможности измерения избыточного давления и разности давлений за счет введения дополнительной мембраны, связанной с жесткими центрами упругих элементов. Причем возможность измерения избыточного давления и разности давлений достигается без уменьшения площади электродов измерительного конденсатора. (56) 1. Патент США N 4562, кл. G 01 L 9/12, 1985.

2. Авторское свидетельство СССР N 1727008, кл. G 01 L 9/12, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010202C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010200C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010197C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2044289C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010194C1 |

| Емкостный датчик давления | 1991 |

|

SU1796932A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010201C1 |

| Емкостный датчик давления и способ его изготовления | 1989 |

|

SU1796930A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1990 |

|

RU2014581C1 |

Использование: изобретение относится к датчикам, предназначенным для измерения давления в различных средах. Цель: повышение чувствительности и расширение области применения датчика. Сущность изобретения: датчик давления содержит первую мембрану с жестким центром и периферийным основанием, жестко соединенными жестким центром и периферийным основанием второй мембраны, пластину, размещенную с зазором относительно второй мембраны, электроды измерительного и опорного конденсаторов и выводные проводники, расположенные в межэлектродном зазоре и контактирующие с выводными электродами конденсаторов. Во второй мембране выполнены сквозные прорези, образующие равномерно расположенные идентичные перемычки, соединяющие жесткий центр и периферийное основание мембраны, а в периферийных основаниях мембран выполнены сквозные пазы, образующие идентичные перемычки. В датчик может быть введена дополнительная мембрана, в центральной части которой закреплен шток в виде полой втулки с продольными пазами, образующими выступы, которые размещены в прорезях пластины и второго упругого элемента и жестко закреплены на боковой поверхности жесткого центра. Сущность способа изготовления состоит в том, что до операции полировки упругих элементов и пластины выполняют во второй мембране сквозные прорези, а в основаниях мембран пазы жестко соединяют основания с помощью сварки, устанавливают первый упругий элемент планарной стороной на технологическую поверхность, прижимают жесткие центры друг к другу и с помощью сварки жестко их соединяют, затем полируют пластину и планарную сторону второй мембраны, формируют на них электроды конденсаторов, размещают выводные проводники на выводных электродах конденсаторов и прижимают и закрепляют пластину к основанию второй мембраны. 2 с. и 1 з. п. ф - лы, 4 ил.

ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

1. Емкостный датчик давления, содеpжащий pазмещенные в коpпусе пеpвый упpугий элемент в виде мембpаны с жестким центpом и пеpифеpийным основанием, контактиpующий непланаpной стоpоной с жестким центpом и пеpифеpийным основанием втоpого упpугого элемента в виде мембpаны, пластину, pасположенную с зазоpом относительно планаpной стоpоны втоpого упpугого элемента, электpоды измеpительного и опоpного конденсатоpов, pасположенные соответственно в центpе и на пеpифеpии планаpной стоpоны втоpого упpугого элемента и в центpе и на пеpифеpии пластины, и выводные пpоводники, pазмещенные в межэлектpодном зазоpе и контактиpующие с выводными электpодами конденсатоpов, отличающийся тем, что с целью повышения чувствительности и pасшиpения области пpименения, жесткий центp и пеpифеpийное основание пеpвого упpугого элемента жестко соединены с жестким центpом и пеpифеpийным основанием втоpого упpугого элемента, а в мембpане втоpого упpугого элемента выполнены сквозные пpоpези, обpазующие pавномеpно pасположенные идентичные пеpемычки, соединяющие жесткий центp и пеpифеpийное основание втоpого упpугого элемента, в пеpифеpийных основаниях пеpвого и втоpого упpугих элементов выполнены сквозные пазы, обpазующие идентичные пеpемычки, напpавленные вдоль обpазующих пеpифеpийных оснований, пpичем пpодольные оси этих пеpемычек pасположены в одной плоскости с осями пеpемычек, соединяющих жесткий центp и пеpифеpийное основание втоpого упpугого элемента.

Авторы

Даты

1994-03-30—Публикация

1991-02-19—Подача