Изобретение относится к регистрации информации магнитными методами и может быть использовано в вычислительной технике при записи и воспроизведении информации.

Известен носитель для вертикальной и магнитной записи, содержащий основу, подслой и многослойную магнитную рабочую среду, которая разделена по толщине на равные части толщиной 200-300  равнотолщинными слоями из немагнитного материала, причем рабочая среда выполнена из Co, Cr, Та или Со Cr. Данный многослойный носитель может быть использован только для вертикальной магнитной записи и не позволяет производить продольную магнитную запись информации [1] .

равнотолщинными слоями из немагнитного материала, причем рабочая среда выполнена из Co, Cr, Та или Со Cr. Данный многослойный носитель может быть использован только для вертикальной магнитной записи и не позволяет производить продольную магнитную запись информации [1] .

Известен магнитный носитель для продольной записи, в котором материалом рабочего слоя является аморфный сплав CoSm, полученный вакуумным осаждением [2] . На этом носителе было получено значение плотности записи 630 перемагнич/мм, что недостаточно для перспективного носителя записи информации.

Известен также магнитный носитель для продольной записи, состоящий из алюминиевой подложки, подслоя из NiP толщиной 100 мкм, промежуточного металлического слоя Cr толщиной 1 мкм, рабочего магнитного слоя из CoNi толщиной 1000  и защитного слоя углерода толщиной 500

и защитного слоя углерода толщиной 500  [3] . Недостатком данного носителя является большая толщина как магнитного слоя, так и носителя в целом. Кроме того, данный носитель не позволяет записывать информацию с высокой плотностью.

[3] . Недостатком данного носителя является большая толщина как магнитного слоя, так и носителя в целом. Кроме того, данный носитель не позволяет записывать информацию с высокой плотностью.

Целью изобретения является повышение плотности записи.

Для достижения цели предложен носитель для продольной магнитной записи, содержащий основу, на которой последовательно размещены подслой, магнитный рабочий слой и защитный углеродный слой, причем в него введены равнотолщинные немагнитные слои, разделяющие по толщине на равные части магнитный рабочий слой, который выполнен из соединения кобальт-самарий.

Кроме того, немагнитные слои могут быть выполнены из алмазоподобного углерода толщиной 8-12  . Подслой в носителе выполнен из алмазоподобного углерода толщиной 100-1000

. Подслой в носителе выполнен из алмазоподобного углерода толщиной 100-1000  . Защитный слой в носителе может быть выполнен из алмазоподобного углерода толщиной 200-300

. Защитный слой в носителе может быть выполнен из алмазоподобного углерода толщиной 200-300  . Конструкция носителя позволяет поднять плотность записи, как показали исследования, до 1700 перемагнич/мм; при этом толщина немагнитных прослоек из алмазного углерода 8-12

. Конструкция носителя позволяет поднять плотность записи, как показали исследования, до 1700 перемагнич/мм; при этом толщина немагнитных прослоек из алмазного углерода 8-12  обеспечивает наилучшие параметры магнитного носителя записи.

обеспечивает наилучшие параметры магнитного носителя записи.

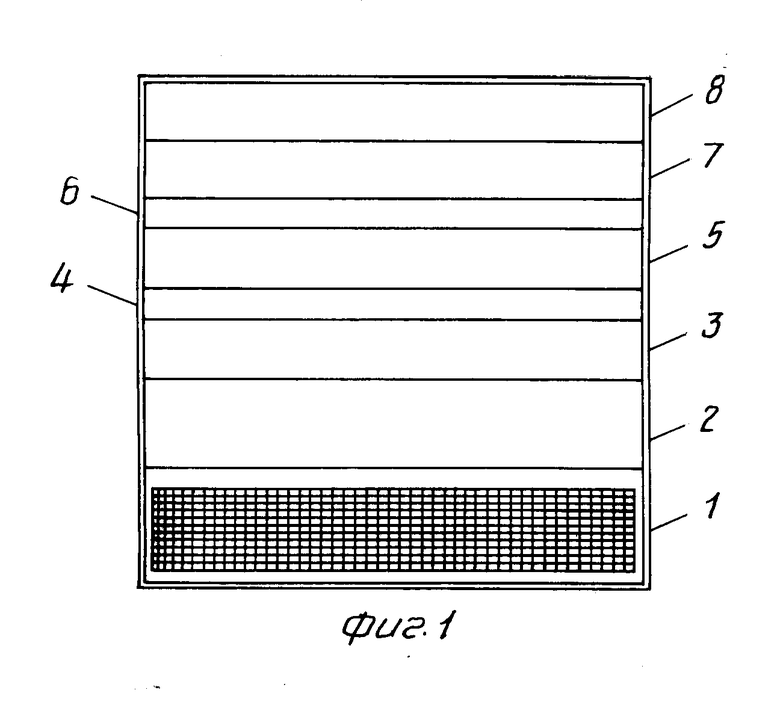

На фиг. 1 представлен носитель, поперечный разрез (фиг. 1); на фиг. 2 - амплитудно-частотная характеристика (АЧХ) носителей.

Носитель содержит основу 1, подслой 2, рабочие магнитные слои из аморфного материала CoSm 3, 5, 7, промежуточные немагнитные слои 4, 6 и защитный слой 8.

Изготовление носителя осуществляли методом ионно-плазменного нанесения в едином технологическом цикле следующим образом. На предварительно очищенную с помощью катодно-вакуумного травления поверхность основы из алюминия наносили вышеперечисленные слои, причем подслой 2, промежуточные слои 4, 6 и защитный слой 8 были выполнены из немагнитного материала, в частности из сверхпрочной пленки алмазоподобного углерода. Количество рабочих слоев CoSm может быть различным, но, как правило, ограничивалось двумя-тремя. Количество рабочих слоев, а следовательно, промежуточных немагнитных слоев определялось следующими факторами: с одной стороны, меньше определенной величины рабочий магнитный слой быть не может, так как сверхтонкий слой теряет магнитные свойства (резко уменьшается величина коэрцитивной силы). Экспериментально эта толщина равнялась 200  .

.

Верхний предел - 1000  определялся требованием к разрешающей способности носителя, которая зависит от толщины магнитного носителя следующим образом: Kразр ≈ Hс/D˙ Br, где Кразр - разрешающая способность, % ;

определялся требованием к разрешающей способности носителя, которая зависит от толщины магнитного носителя следующим образом: Kразр ≈ Hс/D˙ Br, где Кразр - разрешающая способность, % ;

Нс - коэрцитивная сила, э;

D - толщина носителя, мкм;

Br - остаточная индукция, Тл.

Общепринятой величиной толщины рабочего слоя в стандартных носителях для продольной записи является значение 600-1000  . Разбивка рабочего слоя на равные единичные слои по 300

. Разбивка рабочего слоя на равные единичные слои по 300  каждый была оптимальной. Количество рабочих слоев, превышающих три, не дает преимуществ, так как приводит к увеличению толщины носителя более 1000

каждый была оптимальной. Количество рабочих слоев, превышающих три, не дает преимуществ, так как приводит к увеличению толщины носителя более 1000  , что ухудшает разрешающую способность МД.

, что ухудшает разрешающую способность МД.

В соответствии с указанной структурой были изготовлены различные модификации МД, представленные в табл. 1 и 2.

Определение электроимпульсных параметров и достижимой плотности записи магнитного носителя осуществлялось на стенде измерения электроимпульсных параметров. Для измерений использовалась мини-монолитная головка записи воспроизведения с длиной зазора 70 мкм и шириной 1,2 мкм. Ключевым параметром, определяющим возможность использования того или иного носителя в качестве рабочего слоя магнитного диска высокой плотности записи, является его разрешающая способность при записи и считывании сигнала на различных частотах при достаточно больших величинах считываемого сигнала (мВ).

Кроме указанных параметров, существуют такие характеристики, как отношение сигнал/шум, уровень перезаписи, модуляция и другие. Обеспечение требуемых значений этих параметров проще и во многом зависит от достижения параметров, указанных ранее. У всех МД, приведенных в таб. 1 и 2, отношение сигнал/шум, уровень перезаписи, модуляция соответствуют высоким международным стандартам (МД фирм Leybold, Seagate, Vertex). Наиболее критичной зоной МД с точки зрения достижения требуемых параметров является область внутреннего радиуса. Как правило, крайняя внутренняя дорожка МД диаметром 130 мм соответствует радиусу R= 33 мм. Поэтому все результаты, приведенные в табл. 1 и 2, даны по результатам измерения характеристик на R= 33 мм, где достигнуть высоких значений труднее. Для сравнения приведены соответствующие значения МД-аналога фирмы Leybold, изготовленного вакуумным распылением.

В табл. 1 приведены результаты измерения электроимпульсных параметров МД, отличающихся структурой носителя. Диск М1 имел монолитную структуру рабочего слоя толщиной 600  без промежуточных немагнитных слоев. Диск М2 имел промежуточный немагнитный слой из алмазоподобного углерода толщиной 20

без промежуточных немагнитных слоев. Диск М2 имел промежуточный немагнитный слой из алмазоподобного углерода толщиной 20  , разделявшей рабочий слой на две равные части по 300

, разделявшей рабочий слой на две равные части по 300  каждая. Магнитный носитель диска МЗ был также двухслойным, но промежуточный немагнитный слой имел толщину 10

каждая. Магнитный носитель диска МЗ был также двухслойным, но промежуточный немагнитный слой имел толщину 10  . Все эти МД имели подслой и защитный слой из той же пленки алмазоподобного углерода, равные у всех МД.

. Все эти МД имели подслой и защитный слой из той же пленки алмазоподобного углерода, равные у всех МД.

Из табл. 1 следует, что при дроблении рабочего слоя по сравнению с однослойным носителем толщиной, равной суммарной толщине многослойного рабочего слоя, улучшается разрешающая способность, а также увеличивается величина воспроизводимого сигнала, что позволяет рассматривать полученные МД как перспективные для продольной записи высокой плотности. В табл. 2 приведены зависимости электроимпульсных параметров от толщины немагнитного слоя.

Измерения показали, что при трехслойном рабочем магнитном слое определяемые параметры Kr2F, U1F, U2F максимальны при толщине немагнитных слоев DL= 10  . (диск М6). При увеличении DL в два раза (20

. (диск М6). При увеличении DL в два раза (20  ) - диск М4 - разрешение Kr2F падает с 76 до 68% .

) - диск М4 - разрешение Kr2F падает с 76 до 68% .

Воспроизводимый сигнал U2F уменьшается с 1,46 до 1,18 мВ, т. е. на 19% . При уменьшении толщины немагнитного слоя DL в два раза (5  ) - диск М7 - эффект еще более сильный. Сигнал снижается на 35% (с 1,46 до 0,95 мВ). Разрешающая способность падает с 76 до 62% . В качестве примера, иллюстрирующего превосходство трехслойной структуры рабочего слоя с оптимальной толщиной единичного слоя 300

) - диск М7 - эффект еще более сильный. Сигнал снижается на 35% (с 1,46 до 0,95 мВ). Разрешающая способность падает с 76 до 62% . В качестве примера, иллюстрирующего превосходство трехслойной структуры рабочего слоя с оптимальной толщиной единичного слоя 300  перед двухслойной при равенстве общей толщины в 900

перед двухслойной при равенстве общей толщины в 900  , т. е. при уменьшении толщины единичного магнитного слоя с 450

, т. е. при уменьшении толщины единичного магнитного слоя с 450  до 300

до 300  , приведены данные диска М8. Магнитный диск М5 с промежуточным немагнитным слоем DL= 15

, приведены данные диска М8. Магнитный диск М5 с промежуточным немагнитным слоем DL= 15  занимает промежуточное положение между дисками М4 И М6.

занимает промежуточное положение между дисками М4 И М6.

Разделение рабочего слоя МД на несколько слоев позволяет уменьшить толщину единичного магнитного слоя до 300  , не уменьшая воспроизводимый сигнал. Наличие подслоя и защитного слоя из алмазоподобного углерода повышает износостойкость МД и его коэрцитивность, которая непосредственно влияет на разрешающую способность а, следовательно, и на плотность записи.

, не уменьшая воспроизводимый сигнал. Наличие подслоя и защитного слоя из алмазоподобного углерода повышает износостойкость МД и его коэрцитивность, которая непосредственно влияет на разрешающую способность а, следовательно, и на плотность записи.

Толщина подслоя варьировалась в пределах 100-1000  . Нижний предел (100

. Нижний предел (100  ) определялся, исходя из того, что при меньшей толщине подслоя влияние поверхности алюминиевой основы исключается не полностью и, кроме того, ухудшается общая износостойкость носителя. С другой стороны, верхняя граница (1000

) определялся, исходя из того, что при меньшей толщине подслоя влияние поверхности алюминиевой основы исключается не полностью и, кроме того, ухудшается общая износостойкость носителя. С другой стороны, верхняя граница (1000  ) ограничена временем распыления материала подслоя, т. е. экономическим фактором. Таким образом, как по соображениям экономичности, так и вследствие достаточности положительного эффекта, оптимальной следует считать толщину подслоя из алмазоподобного углерода DLo= 400

) ограничена временем распыления материала подслоя, т. е. экономическим фактором. Таким образом, как по соображениям экономичности, так и вследствие достаточности положительного эффекта, оптимальной следует считать толщину подслоя из алмазоподобного углерода DLo= 400  .

.

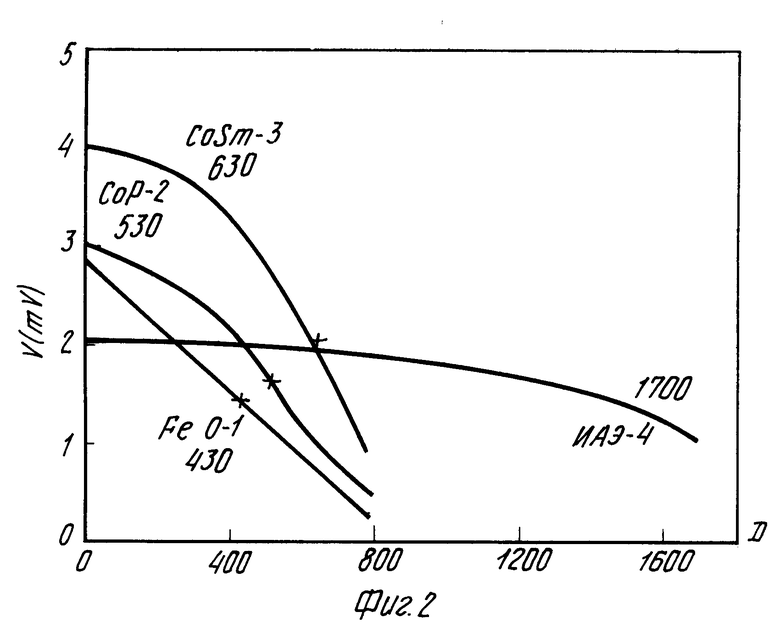

Итогом полученных результатов и достигнутых значений явилось построение амплитудно-частотных характеристик магнитного носителя в сравнении с существующими аналогами (см. фиг. 2). Окончательная оценка проводилась по параметру Д 50. Этот общепринятый показатель характеризует то значение плотности записи, при котором амплитуда воспроизводимого сигнала носителя уменьшается вдвое. Этот параметр определяет носитель записи в целом. В него вносят свой вклад и электроимпульсные характеристики, и коэрцитивная сила, и толщина носителя, и качество поверхности. Ухудшение какого-либо из этих параметров обязательно сказывается на величине плотности записи.

Эти характеристики снимались на 5,25-дюймовых МД ( ⊘ = 130 мм).

Толщины рабочих слоев МД, приведенных на фиг. 2, равны 1000  за исключением предложенного магнитного диска, у которого общая толщина рабочего магнитного слоя составила 600

за исключением предложенного магнитного диска, у которого общая толщина рабочего магнитного слоя составила 600  .

.

Измерения проводились магнитной головкой (МГ) типа Winchester из MnZn феррита с длиной зазора 1,2 мкм и шириной зазора 80 мкм. Скорость вращения МД на шпинделе была равна 1800 об/мин и, соответственно, скорость перемещения МД относительно МГ на радиусе R= 59,5 мм равнялась 11,2 м/с (как и в работе [2] ). Из анализа фиг. 2 видно, что предложенный носитель (зависимость 4) значительно превосходит (Д50= 43000 пер/дюйм или 1700 пер/мм) аналогичный носитель из CoSm (зависимость 3), у которого Д50= 16000 пер/дюйм (630 пер/мм), и тем более приведенные для сравнения существующие носители на материале CoP (зависимость 2, Д50= 13500 пер/дюйм или 530 пер/мм) и ферролаковые (зависимость 1, Д50= 1100 пер/дюйм или 430 пер/мм).

Таким образом, многослойная конструкция магнитного носителя для продольной записи обеспечивает достижение значительно больших значений плотности записи информации на аморфном материале COSm (в 2,7 раза).

(56) 1. Заявка ЕПВ N 0216610, кл. G 11 B 5/66, 1987.

2. IEEE "Trans. on magn. ", vol. 20, N 2, march, 1984, p. 420-425.

3. Proceeding of the First International Symposium on some problems of solid state physics. K. Roll "Sputtering" technology for magnetic media in date storage application, Moscow, 3-5 th apr. 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ МАГНИТНОЙ ЗАПИСИ | 1991 |

|

RU2036517C1 |

| Способ изготовления носителя магнитной аудиозаписи | 1990 |

|

SU1777171A1 |

| Носитель магнитной записи | 1985 |

|

SU1295442A1 |

| СРЕДА ДЛЯ МАГНИТНОЙ ЗАПИСИ НА МАГНИТНЫХ НАНОСТРУКТУРАХ | 2008 |

|

RU2391717C1 |

| ДЕТЕКТОР ЧЕРЕНКОВСКОГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2092871C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| СПОСОБ ФОРМИРОВАНИЯ МАГНИТНОГО НОСИТЕЛЯ С ПАТТЕРНИРОВАННОЙ СТРУКТУРОЙ ДЛЯ ЦИФРОВОЙ ЗАПИСИ | 2008 |

|

RU2383944C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| МИШЕНЬ ДЛЯ ОТВОДА ТЕПЛА ИЗ ПОТОКА ПЛАЗМЫ | 1992 |

|

RU2061261C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1992 |

|

RU2038160C1 |

Использование: вычислительная техника, банки данных большого объема. Сущность изобретения: носитель содержит основу и подслой из алмазоподобного углерода толщиной  . На подслое размещен магнитный рабочий слой из соединения кобальт - самарий, разделенный по толщине на равные части немагнитными слоями из алмазоподобного углерода толщиной

. На подслое размещен магнитный рабочий слой из соединения кобальт - самарий, разделенный по толщине на равные части немагнитными слоями из алмазоподобного углерода толщиной  . Рабочий слой защищен защитным слоем из алмазоподобного углерода толщиной

. Рабочий слой защищен защитным слоем из алмазоподобного углерода толщиной  . 3 з. п. ф-лы, 2 ил. , 2 табл.

. 3 з. п. ф-лы, 2 ил. , 2 табл.

.

. .

. .

.

Авторы

Даты

1994-03-30—Публикация

1991-03-06—Подача