Изобретение касается мойки изделий, очистки углеводородной и вспомогательной жидкостей и может быть использовано в ремонтных подразделениях, пунктах технического обслуживания (ПТО) машин автохозяйств.

Известны способы промывки деталей от продуктов физико-химического превращения масел, горючего и смазок в авторемонтном производстве щелочными растворами и синтетическими моющими средствами.

Этим способам свойственны недостатки: невозможность очистки от асфальтово-смолистых отложений и от нагара; агрессивность крепких растворов, особенно NaOН, по отношению к цветным металлам и сплавам; недопустимость прямого сброса отработавших растворов в канализационные сети; значительные затраты тепла на нагрев раствора. Кроме того, этот способ не может использоваться в мелких подразделениях автохозяйств, так как требуются специальные громоздкие машины.

Известен способ очистки деталей от окислов кислотными составами. Для этих целей используют водные растворы неорганических и реже органических кислот. Данный способ имеет ряд следующих недостатков: не обеспечивает очистки деталей от загрязнений, пропитанных нефтепродуктами, вызывает коррозию деталей, требует специальных мер предосторожности и защиты обслуживающего персонала.

Известен способ, включающий взятие углеводородной жидкости (как правило, керосин тракторный, уайт-спирит, бензин "Галоша" и др. ) в устройство для мойки, помещение деталей и последующую их мойку. Этот способ широко используется в мелких ремонтных подразделениях и других автопредприятиях на ПТО.

Недостатками способа является то, что углеводородная жидкость быстро загрязняется различными продуктами органического и неорганического характера. В этой связи ухудшается эффективность мойки деталей и идет большой расход углеводородной жидкости из-за частой ее замены.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ мойки изделий, заключающийся в том, что изделие помещают в моющий раствор, а в процессе очистки продукты загрязнений удаляют посредством вспомогательной жидкости с большим удельным весом относительно удельного веса моющего раствора, при этом вспомогательную жидкость располагают под слоем моющего раствора так, чтобы ее уровень находился ниже уровня размещения изделия, а удаление продуктов загрязнения осуществляют путем слива отработанной вспомогательной жидкости.

Недостатками данного способа являются недостаточная экологическая безопасность процесса мойки и большой расход вспомогательной жидкости за счет необходимости ее частой замены.

Цель изобретения - повышение экологической безопасности процесса путем исключения загрязнения окружающей среды и экономия вспомогательной жидкости путем обеспечения многократности ее использования.

Это достигается тем, что в способе мойки изделий, при котором изделие помещают в моющий раствор, под слоем которого ниже уровня размещения изделия располагают вспомогательную жидкость с удельным весом, большим удельного веса моющего раствора, а в процессе мойки продукты загрязнения удаляют путем слива отработанной вспомогательной жидкости, и залива под слой моющего раствора чистой вспомогательной жидкости, после слива отработанной вспомогательной жидкости проводят ее очистку в поле центробежных сил, затем жидкость фильтруют и подают в предварительно отвакуумированную до остаточного давления, не большего давления насыщенных паров отделяемых нефтепродуктов, емкость с одновременной подачей газа на барботаж жидкости, при этом барботаж жидкости осуществляют при условии Ратм > Рбарб ≅ Рs, где Ратм - атмосферное давление; Рбарб - давление барботажа; Рs - давление насыщенных паров отделяемых нефтепродуктов, причем Рбарб > P , где P

, где P - давление насыщенных паров воды, а для залива используют очищенную вспомогательную жидкость. В качестве газа используют воздух, а перед заливом очищенной вспомогательной жидкости под слой моющего раствора в нее вводят поверхностно-активные вещества.

- давление насыщенных паров воды, а для залива используют очищенную вспомогательную жидкость. В качестве газа используют воздух, а перед заливом очищенной вспомогательной жидкости под слой моющего раствора в нее вводят поверхностно-активные вещества.

Способ осуществляют следующим образом.

В ванну заливают вспомогательную жидкость с большим удельным весом, например, водный раствор МЛ-2 до уровня ниже опорной площадки, выполненной в виде сетки, на 1. . . 1,5 см. Затем заливают в ванну моющий раствор, например углеводородную жидкость. Помещают детали на опорную площадку и промывают их. При этом загрязнения накапливаются в патрубке в нижней части ванны в жидкости с большим удельным весом (их накопление наблюдают через смотровое окно). При достижении их количества до верхнего уровня смотрового окна открывают сливной кран и жидкость с большим удельным весом сливают в емкость для сбора загрязненной вспомогательной жидкости. При сливе жидкости следят за границей раздела фаз между моющим раствором и жидкостью с большим удельным весом. При достижении верхнего слоя жидкости с большим удельным весом до нижнего уровня смотрового окна сливной кран закрывают. Затем заливают первоначальный объем свежей жидкости с большим удельным весом в устройство для мойки, при этом его уровень налива будет такой же, как и перед началом процесса мойки.

После накопления в емкости загрязненной вспомогательной жидкости осуществляют ее очистку в поле центробежных сил (в блоке гидроциклонов), отделяя тем самым от вспомогательной жидкости смазочные масла и механические примеси, оставшиеся в растворе после отстаивания жидкости в емкости. Затем вспомогательную жидкость фильтруют для окончательной очистки ее от механических и жидких примесей. После этого вспомогательную жидкость подают в предварительно отвакуумированную до остаточного давления не большего давления насыщенных паров отделяемых нефтепродуктов, емкость с одновременной подачей газа (например, воздуха) на барботаж жидкости. Барботаж жидкости осуществляют при условии Ратм > Рбарб ≅ Рs, где Ратм - атмосферное давление; Рбарб - давление барботажа; Рs - давление насыщенных паров отделяемых нефтепродуктов, причем Рбарб > P , где P

, где P - давление насыщенных паров воды. После отвода очищенной вспомогательной жидкости с большим удельным весом заливают ее в устройство для мойки, при этом уровень налива ее будет такой же, как и перед началом процесса мойки. В случае необходимости перед подачей вспомогательной жидкости под слой моющего раствора в нее вводят поверхностно-активные вещества (ПАВ).

- давление насыщенных паров воды. После отвода очищенной вспомогательной жидкости с большим удельным весом заливают ее в устройство для мойки, при этом уровень налива ее будет такой же, как и перед началом процесса мойки. В случае необходимости перед подачей вспомогательной жидкости под слой моющего раствора в нее вводят поверхностно-активные вещества (ПАВ).

Эффективность способа мойки изделий исследована в ремонтной мастерской. Брали 0,5% -ный водный моющий раствор МЛ-2 и наливали его в дополнительную емкость до уровня на 1,5 см ниже опорной площадки, выполненной в виде сетки. Далее заливали авиационный керосин и промывали детали. После загрязнения вспомогательную жидкость сливали, а в устройство для мойки изделий заливали новую порцию вспомогательной жидкости, при этой уровень налива ее был таким же, как и перед началом процесса мойки. После накопления в емкости загрязненной вспомогательной жидкости проводили ее очистку в поле центробежных сил (в блоке гидроциклонов) с последующей ее фильтрацией. После этого вспомогательную жидкость подавали в предварительно отвакуумированную до остаточного давления, не большего давления насыщенных паров авиационного керосина, емкость с одновременной подачей воздуха на барботаж жидкости. Барботаж жидкости осуществляли при условии Ратм > Рост ≅ Рs; Рбарб > P . После отвода очищенной вспомогательной жидкости ее заливали в устройство для мойки или в емкость для хранения очищенной вспомогательной жидкости. В случае необходимости в нее вводили ПАВ.

. После отвода очищенной вспомогательной жидкости ее заливали в устройство для мойки или в емкость для хранения очищенной вспомогательной жидкости. В случае необходимости в нее вводили ПАВ.

Отделенный от вспомогательной жидкости керосин конденсировали в сосуде-сборнике с целью многократного его использования для мойки изделий.

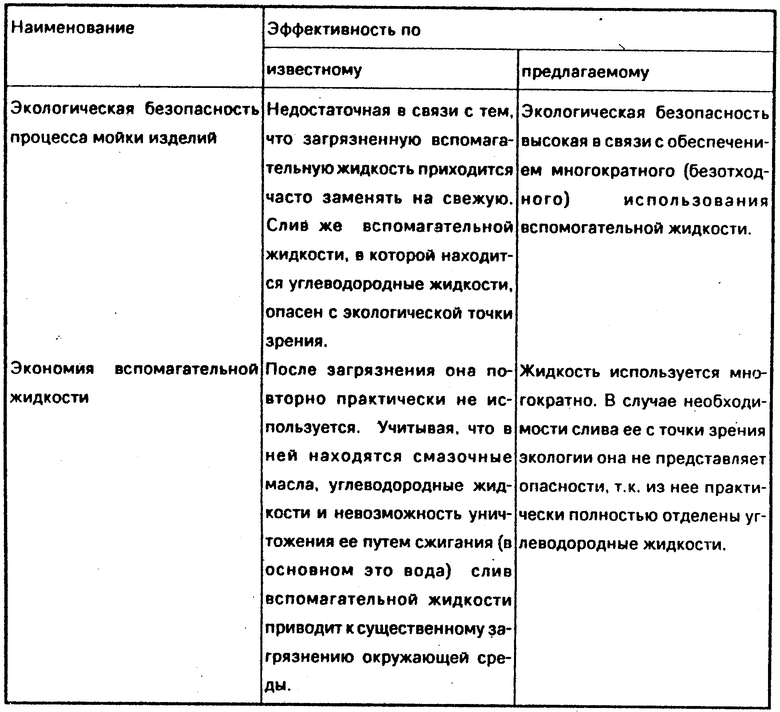

Данные по проверке способа мойки изделий представлены в таблице.

Анализ экспериментальных данных (см. таблицу) свидетельствует о том, что положительный эффект предлагаемого способа заключается в повышении экологической безопасности процесса за счет исключения загрязнения окружающей среды и экономии вспомогательной жидкости путем обеспечения многократности ее использования. (56) Авторское свидетельство СССР N 1674987, кл. В 08 В 3/08, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ мойки изделий | 1989 |

|

SU1674987A1 |

| УСТРОЙСТВО ДЛЯ НИЖНЕГО НАЛИВА АВТОЦИСТЕРН | 1992 |

|

RU2050313C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2048450C1 |

| Способ очистки углеводородных топлив от примесей | 1989 |

|

SU1611370A1 |

| БЛОЧНО-МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2048441C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА ФИЛЬТРОВ ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 1993 |

|

RU2050934C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 1991 |

|

RU2010631C1 |

| УСТРОЙСТВО ДЛЯ НИЖНЕГО НАЛИВА АВТОЦИСТЕРН | 1995 |

|

RU2083480C1 |

| ТОПЛИВНАЯ СИСТЕМА ДВИГАТЕЛЯ НАСОСНОЙ УСТАНОВКИ | 1991 |

|

RU2018003C1 |

| РЕЗЕРВУАР ДЛЯ НЕФТЕПРОДУКТОВ | 1992 |

|

RU2068804C1 |

Использование: при мойке изделий в ремонтных подразделениях, в пунктах технического обслуживания машин автохозяйств. Сущность изобретения: изделие помещают в моющий раствор, под слоем которого располагают вспомогательную жидкость с большим удельным весом. В процессе мойки продукты загрязнения удаляют путем слива отработанной вспомогательной жидкости, ее очистки, в поле центробежных сил затем жидкость фильтруют и подают в предварительно отвакуумированную до определенного давления емкость с одновременной подачей под определенным давлением газа. Очищенную вспомогательную жидкость заливают под слой моющего раствора. 2 з. п. ф-лы.

Авторы

Даты

1994-04-15—Публикация

1991-06-05—Подача