Изобретение относится к автоматизации процесса формования, совмещенного с полимеризацией, изделий из реактопласта и может найти применение при производстве изделий из пластических масс с помощью вакуум-формования.

Известно устройство для вакуум-формования изделий из пластических масс, содержащее устройство для формования большого количества плоских композиционных листов, каждый из которых выполнен из армированного волокном термопласта. Стопку этих листов размещают на плоской и жесткой опоре и перекрывают листом, выполненным из воздухонепроницаемого материала, а затем плотно прижимают края этого листа к поверхности опоры. На полученную опору направляют поток горячего газа для нагрева сборки до требуемой температуры. Между воздухонепроницаемым листом и поверхностью опоры создают вакуум, благодаря чему все листы прижимаются к опоре.

Известно устройство для вакуум-формования изделий из невулканизированного эластомера. В этом устройстве процесс формования и реакцию отверждения (в данном случае вулканизация) проводят одновременно в вакуумируемой форме.

Известные устройства обеспечивают формование изделий простым и недорогим способом. Однако процессы формования и отверждения в известных устройствах не контролируются. Контроль технологического процесса особенно важен, когда формуются изделия из реактопласта, при изготовлении изделий из которого фиксация формы является результатом химической реакции образования трехмерного полимера, т. е. термореактивные полимеры при нагревании структурируются и превращаются в твердые неплавкие и нерастворимые продукты, не способные к повторному формованию. Таким образом, процесс формования изделий из реактопласта является необратимым.

Известно устройство для автоматического измерения и управления химической реакцией отверждения, содержащее один или несколько датчиков температуры, размещенных внутри или на поверхности емкости, в которой проходит химическая реакция. Датчик температуры через усилитель-линеаризатор и аналого-цифровой преобразователь (АЦП) подключен к ЭВМ, которая предназначена для расчета действительной степени химической реакции и для сравнения рассчитанной величины степени химической реакции с заданной для генерирования сигнала на прекращение реакции. ЭВМ оснащена дисплеем и принтером для измеряемой температуры, рассчитанной и заданной величин степени химической реакции.

Известное устройство может определять степень химической реакции отверждения с большой точностью по результатам измерения температуры. Это способствует повышению качества готовых изделий и повышению производительности.

Однако известное устройство обеспечивает управление только одним этапом производства изделий - этапом реакции отверждения. Кроме того, известная система имеет большую стоимость, так как содержит стандартную ЭВМ.

Известна система управления процессом формования изделий, содержащая термонагреватели, один или несколько датчиков температуры, размещенных внутри или на наружной поверхности вакуумируемой емкости, вакуумную систему, один или несколько датчиков разрежения, размещенные внутри вакуумной системы, и блок предварительной обработки сигналов измерения, к входу которого подключены датчики температуры и разрежения. Блок предварительной обработки сигналов измерения содержит последовательно соединенные нормирующий усилитель, линеаризатор, аналого-цифровой преобразователь. Выход блока предварительной обработки сигналов измерения соединен с ЭВМ, к другому входу которого подключен таймер процесса. Таймер процесса предназначен для задания времени измерения температуры. ЭВМ предназначена для расчета действительной степени реакции отверждения (вулканизации) в соответствии с измеренной температурой по уравнению Аррениуса. Таймер процесса имеет средства для программирования - программирующие кулачки и т. п. и шаговую секцию, содержащую в качестве основных компонентов шаговый двигатель, шаговые диски, индексирующие диски, микровыключатели. После расчета действительной степени реакции отверждения ЭВМ осуществляет сравнение с заданной величиной и генерирование сигнала для окончания реакции или сигнала регулирования температуры реакции.

Известное устройство отличается простотой, способствует повышению качества готовых изделий.

Однако стоимость известных систем управления, построенных с использованием стандартных ЭВМ, персональных ЭВМ и т. п. , все еще очень велика. Такие системы автоматического управления нецелесообразно использовать для управления процессом производства изделий вакуумным формованием ввиду их большой стоимости, большой массы и габаритов, их функциональной избыточности.

Технической задачей данного изобретения является создание компактной недорогой системы управления процессом вакуумного формования изделий из реактопласта, как в производственных, так и в полевых условиях, например, для ремонта, обеспечивающей повышение качества готовой продукции.

Для этого в известной системе управления процессом формования изделий, содержащей термонагреватели, по меньшей мере один датчик температуры, расположенный внутри вакуумируемой емкости, вакуумную систему, по меньшей мере один датчик разрежения, размещенный внутри вакуумной системы, и блок предварительной обработки сигналов измерения, в состав которого входят нормирующий усилитель и аналого-цифровой преобразователь, и к входу которого подключены по меньшей мере один датчик температуры и по меньшей мере один датчик разрежения, согласно изобретению, система управления дополнительно содержит контроллер и коммутационный блок, а в блок предварительной обработки сигналов измерения дополнительно введены однокристальная ЭВМ, регистр данных и коммутатор таким образом, что однокристальная ЭВМ подключена к управляющим входам регистра данных и последовательно соединенных коммутатора, нормирующего усилителя и аналого-цифрового преобразователя, выход которого подключен к однокристальной ЭВМ, причем контроллер подключен к управляющему входу блока предварительной обработки сигналов измерения, образованному входом однокристальной ЭВМ, и через коммутационный блок к термонагревателям, а выход блока предварительной обработки сигналов измерения, образованный выходом регистра данных, подключен к шине данных контроллера и выход блока предварительной обработки сигналов измерения, образованный выходом однокристальной ЭВМ, подключен к входу контроллера.

Предлагаемая система управления процессом формования изделий из реактопласта оптимальна для управления вакуум-формовочным оборудованием, недорога, так как использует недорогие, по сравнению со стандартными ЭВМ, контроллер и однокристальную ЭВМ, компактна, так как вместе с вакуумной системой размещена в двух корпусах, каждый из которых имеет размер чемодана, например, 459 х 340 х 140 мм. Система управления может быть использована в производстве как в заводских, так и в полевых условиях, в том числе и для ремонтных работ, легко сопрягается с формовочным оборудованием. Заявляемая система управления обеспечивает оптимальный контроль всего процесса формования от начала откачки воздуха из полости вакуумируемой оснастки и до охлаждения, а также оптимальное и точное управление реакцией отверждения (полимеризацией) путем точного регулирования режима нагрева листа реактопласта в процессе формования. Таким образом, готовое изделие имеет требуемое качество.

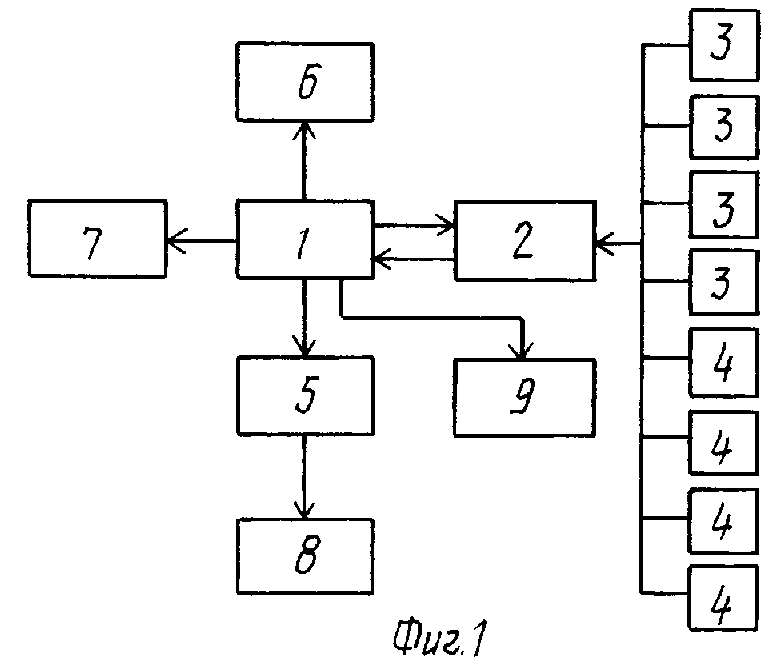

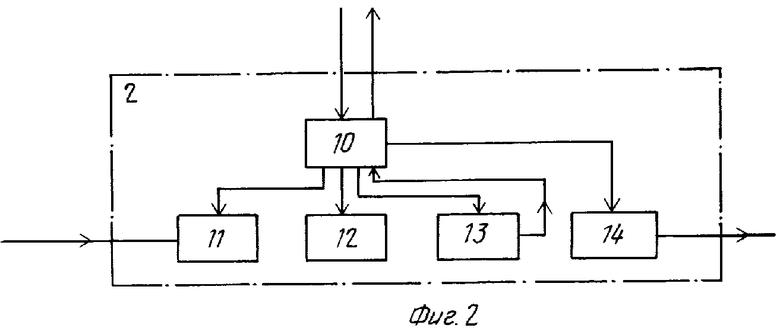

На фиг. 1 представлена функциональная схема системы управления процессом формования изделий из реактопласта; на фиг. 2 - функциональная схема блока предварительной обработки сигналов измерения.

Система управления процессом формования изделий из реактопласта содержит контроллер 1 типа МПК "Электроника МС 2712", блок 2 предварительной обработки сигналов измерения, четыре датчика 3 температуры, расположенные в вакуумированной емкости (на фиг. 1 и 2 не представлена), четыре датчика 4 разрежения, коммутационный модуль 5, дисплей 6, принтер 7, термонагреватели 8 (электронагреватели, термоодеяло, термопанель и т. п. ), вакуумная система 9 (в состав которой входят четыре вакуумных насоса, вентили, арматура и т. п. , на фиг. не представлены), в которой размещены датчики разрежения.

Выходы четырех датчиков температуры 3 подключены к четырем входам блока 2 предварительной обработки сигналов измерения, к другим четырем входам которого подключены выходы четырех датчиков 4 разрежения.

Блок 2 предварительной обработки сигналов измерения содержит однокристальную ЭВМ 10 (далее ОЭВМ), коммутатор 11, нормирующий усилитель 12, аналого-цифровой преобразователь 13 (далее АЦП) и регистр 14 данных.

Коммутатор 11, нормирующий усилитель 12 и АЦП 13 соединены последовательно. Вход блока 2 предварительной обработки сигналов измерения образован входом коммутатора 11. Выход АЦП 13 подключен к входу ОЭВМ 10, которая подключена к управляющим входам соответственно коммутатора 11, нормирующего усилителя 12, АЦП 13 и регистра 14 данных. Выход регистра 14 данных образует выход блока 2 предварительной обработки сигналов измерения, который подключен к шине данных контроллера 1. Контроллер 1 подключен к управляющему входу блока 2 предварительной обработки сигналов измерения, образованному входом ОЭВМ 10. Выход блока 2 предварительной обработки сигналов измерения, образованный выходом ОЭВМ 10, подключен к контроллеру 1. Выход контроллера 1 подключен через коммутационный модуль 5 к термонагревателям 8.

В предлагаемой системе управления в качестве датчиков 3 температуры использованы стандартные теpмопары датчиков разрежения, например датчики типа ДИП-1,6. Коммутационный модуль 5 и коммутатор 11 выполнены на стандартных микросхемах. Двухстрочный дисплей 6 выполнен на базе полупроводниковых светодиодных матричных индикаторов. Принтер 7 - обычный.

Работает заявляемая система управления следующим образом. После укладки формуемого материала (лист или пакет) на матрицу, выполнения всех подготовительных операций и размещения подготовленной матрицы с материалом в вакуумируемой полости (в вакуумном мешке), последняя подключается к вакуумной системе 9. Посредством клавиатуры, которой оснащен контроллер 1, в систему управления вводятся исходные данные: режим изменения температуры нагрева от времени, начальная температура, текущее время, параметр разрежения. Система управления может функционировать как одноканальная и как четырехканальная, и в каждом из каналов осуществлять контроль и управление формованием изделия и химической реакцией отверждения (полимеризацией в данном случае). Для этого для каждого наперед заданного промежутка времени измеряется значение температуры и разрежения внутри вакуум-мешка. Измеренные величины подаются на вход блока 2 предварительной обработки сигналов измерения на вход коммутатора 11, который управляется по сигналу выбора номера канала, поступающему от ОЭВМ 10, затем сигналы усиливаются и нормируются в нормирующем усилителе 12, на управляющий вход подается сигнал выбора коэффициента усиления от ОЭВМ 10. Далее от нормирующего усилителя 12 обработанный сигнал подается на вход АЦП 13 для преобразования его в цифровую форму. АЦП 13 запускается сигналом от ОЭВМ 10. Сигналы номера канала, коэффициента усиления и сигнал запуска подаются на управляющий вход блока 2 предварительной обработки сигналов измерения, образованный входом ОЭВМ 10, от контроллера 1.

Обработанный таким образом сигнал с выхода АЦП 13 подается на вход ОЭВМ 10 для окончания цикла предварительной обработки сигналов измерения, здесь сигнал фильтруется от помех. Затем в ОЭВМ 10 осуществляется сбор данных по всем каналам измерения температуры и разрежения. Обработанная информация передается в регистр 14 данных и одновременно формируется импульс готовности данных, который поступает на вход контроллера 1. Контроллер 1 по шине данных получает обработанные данные о температуре и разрежении в вакуум-мешке, производит сравнение измеренных значений температуры и разрежения со значениями, задаваемыми технологическим процессом, и формирует сигнал управления, который передается на коммутационный модуль 5 и далее к термонагревателям 8 того канала, где требуется регулирование температуры нагрева формуемого материала.

Информация об измеренных величинах отображается на дисплее 6 и на принтере 7.

Контроллер 1 обеспечивает также выявление аварийных ситуаций, и в случае выявления последней включаются звуковая и визуальная (дисплей 6 и принтер 7) сигнализации.

Измерение температуры и разрежения в вакуумируемой емкости (вакуум-мешке) повторяется до тех пор, пока формование изделия и реакция отверждения (полимеризация) не будут закончены в соответствии с требованиями технологического режима.

Таким образом, данная система управления обеспечивает оптимальное управление процессом формования изделий из реактопласта. Готовые изделия характеризуются требуемым качеством. Повышается производительность ввиду оптимальности управления. Система управления компактна. В ее состав не входят дорогостоящие блоки. Система может обеспечивать качественную работу как в стационарных условиях, так и в полевых условиях. (56) Патент США N 4915896, кл. В 29 С 43/20, 1987.

Заявка Франции N 2642357, кл. В 29 С 51/10, 1989.

ЕВП N 0071988, кл. В 01 J 19/00, 1981.

Патент США N 4542466, кл. В 29 Н 5/02, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАНАЛЬНАЯ АВТОНОМНАЯ СИСТЕМА ДЛЯ АНАЛИЗА И РЕГИСТРАЦИИ ДИНАМИЧЕСКИХ ПРОЦЕССОВ | 2004 |

|

RU2271031C1 |

| УСТРОЙСТВО ДЛЯ СЪЕМА, РЕГИСТРАЦИИ И АНАЛИЗА ЭЛЕКТРОФИЗИОЛОГИЧЕСКИХ СИГНАЛОВ И БЛОК ЗАЩИТЫ ОТ АВАРИЙНЫХ ТОКОВ ПАЦИЕНТА | 1995 |

|

RU2102004C1 |

| АВТОНОМНЫЙ ИЗМЕРИТЕЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ПРЕДУПРЕЖДЕНИЯ НЕШТАТНЫХ СИТУАЦИЙ ОБЪЕКТОВ | 2006 |

|

RU2318235C1 |

| ВАКУУМНЫЙ ЭЖЕКТОР | 1992 |

|

RU2056546C1 |

| Способ контроля величины энергии при контактной сварке на конденсаторных точечных и шовных машинах и устройство для его осуществления | 1988 |

|

SU1648679A1 |

| МНОГОКАНАЛЬНОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1990 |

|

RU2031447C1 |

| Устройство для измерения параметров периодических импульсных сигналов | 1986 |

|

SU1406532A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ИНФОРМАЦИИ | 1996 |

|

RU2097703C1 |

| УСТРОЙСТВО ДЛЯ СЧИТЫВАНИЯ ГРАФИЧЕСКОЙ ИНФОРМАЦИИ | 1993 |

|

RU2069012C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ИССЛЕДОВАНИЯ ГОЛОВНОГО МОЗГА | 2000 |

|

RU2203622C2 |

Использование: автоматизация процесса формования, совмещенного с реакцией отверждения изделий из реактопласта, и может найти применение при вакуум-формовании изделий. Сущность изобретения: система управления процессом формования изделий из реакторапласта содержит блок предварительной обработки сигналов измерения, по меньшей мере один датчик температуры, расположенные в вакуумной емкости, по меньшей мере один датчик разрежения, размещенный в вакуумной системе. Датчики температуры и разрежения подключены к входу блока предварительной обработки сигналов, в состав которого входят АЦП и нормирующий усилитель. Система управления отличается тем, что дополнительно содержит контроллер и коммутационный модуль, а в блок предварительной обработки сигналов измерения введены однокристальная ЭВМ (ОЭВМ), коммутатор и регистр данных. Коммутатор, нормирующий усилитель и АЦП соединены последовательно. ОЭВМ подключена к управляющим входам коммутатора, нормирующего усилителя, АЦП и регистра данных. Выход АЦП подключен к ОЭВМ. Выход блока предварительной обработки сигналов измерения, образованный выходом регистра данных, подключен к шине данных контроллера, а выход блока, образованный выходом ОЭВМ, - к входу контроллера, выход которого через коммутационный модуль подключен к термонагревателям. Кроме того, контроллер подключен к управляющему входу блока, образованному управляющим входом ОЭВМ. 2 ил.

СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТА, содержащая термонагреватели, по меньшей мере один датчик температуры, расположенный в вакумируемой емкости, вакуумную систему, по меньшей мере один датчик разрежения, размещенный вакуумной системе, и блок предварительной обработки сигналов измерения, в состав которого входят нормирующий усилитель и аналого-цифровой преобразователь и к входу которого подключены по меньшей мере один датчик температуры и по меньшей мере один датчик разрежения, отличающаяся тем, что она дополнительно содержит контроллер и коммутационный блок, а в блок предварительной обработки сигналов измерения дополнительно введены однокристальная ЭВМ, регистр данных и коммутатор так, что однокристальная ЭВМ подключена к управляющим входам регистра данных и последовательно соединенных коммутатора, нормирующего усилителя и аналого-цифрового преобразователя, выход которого подключен к однокристальной ЭВМ, причем контроллер подключен к управляющему входу блока предварительной обработки сигналов измерения, образованному входом однокристальной ЭВМ, и через коммутационный блок к термонагревателям, выход блока предварительной обработки сигналов измерения, образованный выходом регистра данных, подключен к шине данных контролера, а выход блока предварительной обработки сигналов измерения, образованный выходом однокристальной ЭВМ, подключен к входу контроллера.

Авторы

Даты

1994-04-15—Публикация

1992-08-07—Подача