Изобретение относится к контактной сварке и может быть использовано для кон- триля величины энергии в процессе форми- рования сварного соединения при конденсаторной сварке.

Цель изобретения - повышение точности и производительности операции контроля.

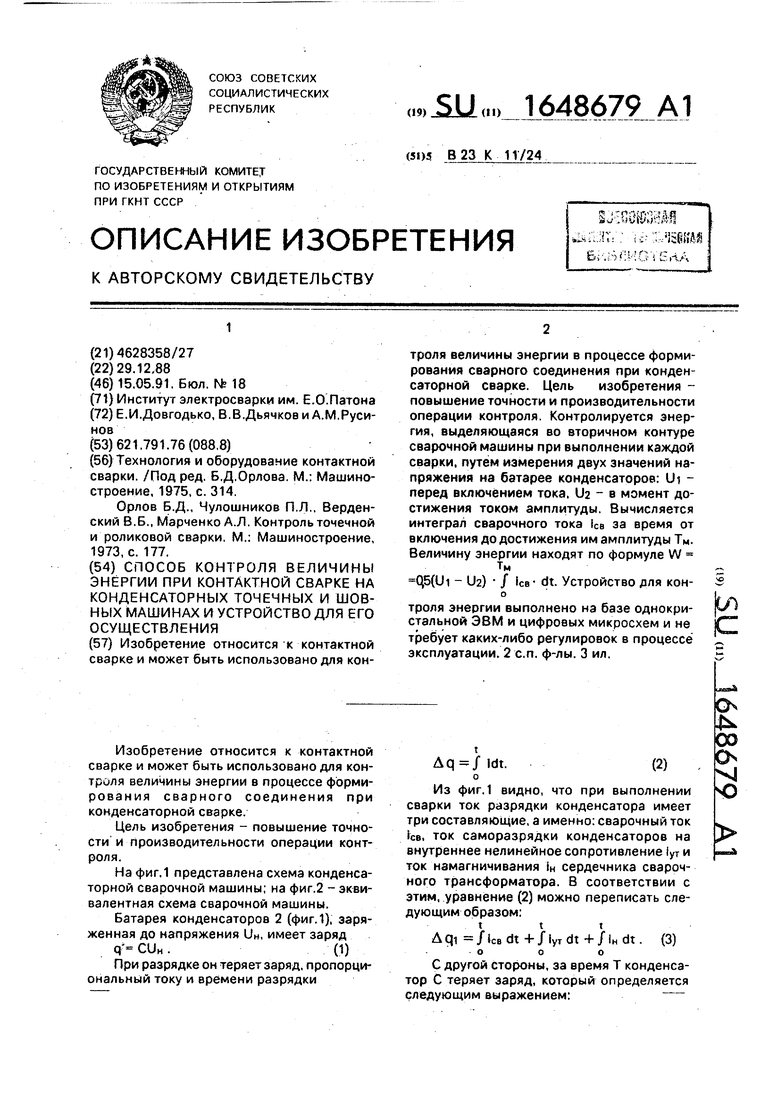

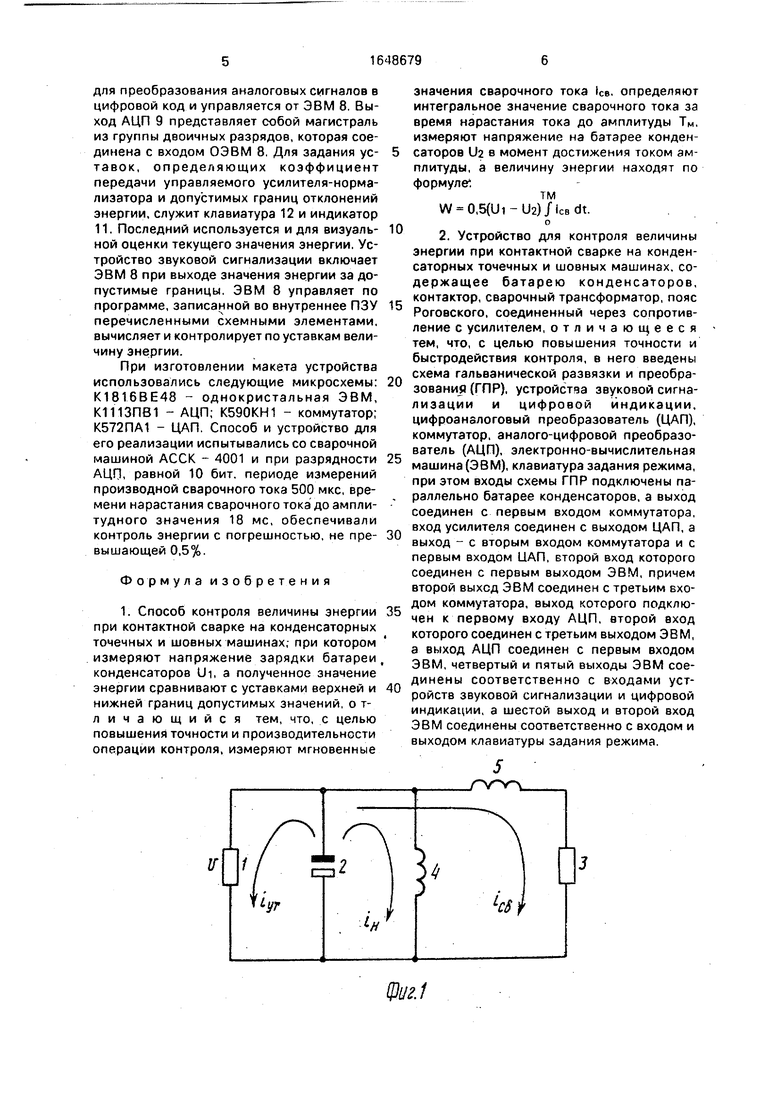

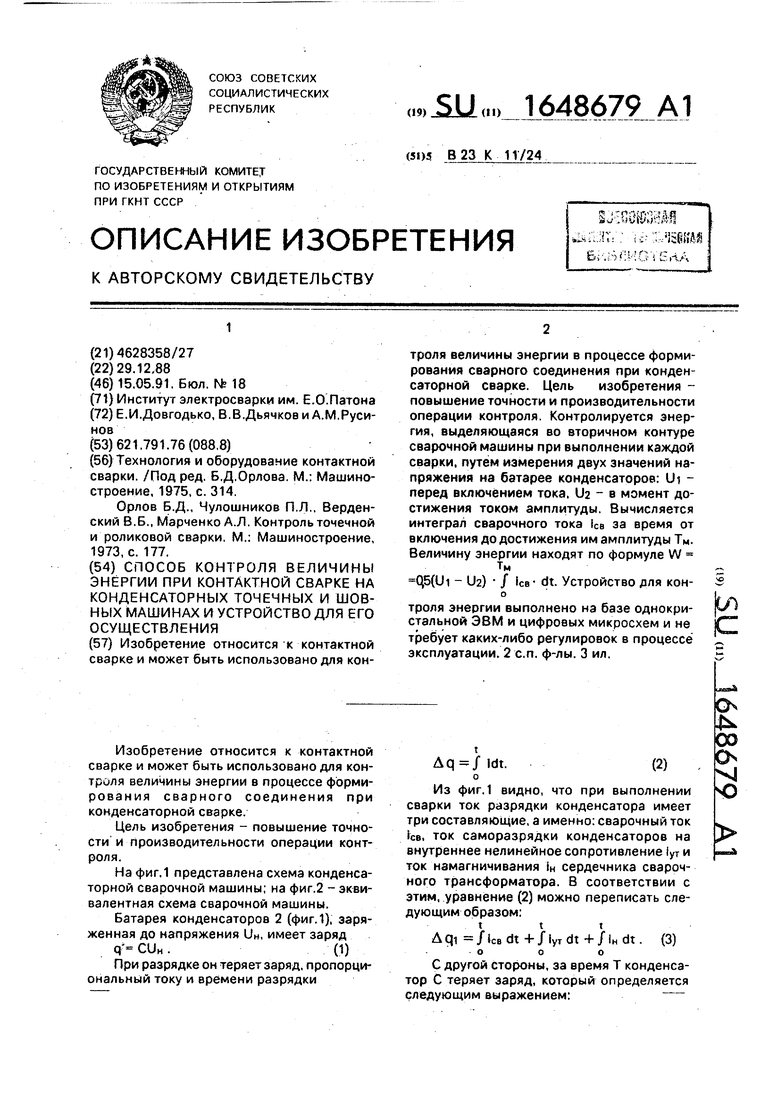

На фиг.1 представлена схема конденсаторной сварочной машины; на фиг.2 - эквивалентная схема сварочной машины.

Батарея конденсаторов 2 (фиг.1), заряженная до напряжения Он, имеет заряд

q CUH .(1)

При разрядке он теряет заряд, пропорциональный току и времени разрядки

(2)

idt.

о

Из фиг.1 видно, что при выполнении сварки ток разрядки конденсатора имеет три составляющие, а именно: сварочный ток ice, ток саморазрядки конденсаторов на внутреннее нелинейное сопротивление )ут и ток намагничивания 1Н сердечника сварочного трансформатора. В соответствии с этим, уравнение (2) можно переписать следующим образом:

ttt

Аф /lcBdt+/iyTdt + . (3)

ооо

С другой стороны, за время Т конденсатор С теряет заряд, который определяется следующим выражением:

Р4

-N 00

О

М о

Aq2 C(UH-UT),(4)

где UT - напряжение на батерее конденсаторов в момент времени Т.

Если интервалы времени t и Т в уравнениях (5) и (6) равны, то равны и величины Д q и Лс}2. Тогда, приравняв правые части выражений (3) и (4)

ttt

/ ICB dt / 1ут dt / In dt

оо(Б)

C .... + ... + ...Л

UH - UT UH - UT UH - UT

На основании уравнения (5) емкость батареи конденсаторов можно условно представить в виде трех независимых составляющих, которые определяют энергию, выделяемую в соответствующих участках схемы, т.е.

С Си С2 + Сз,(6)

а эквивалентную схему сварочной машины преобразовать к виду фиг.2. При этом, первая составляющая (2.1) емкости (2) - С1, оп ределяет энергию, выделяемую в сварочной цепи, вторая составляющая (2.2) емкости (2) - С2,- энергию, рассеиваемую в конденсаторах, третья составляющая (2.3) емкости (2) - СЗ - энергию, затрачиваемую на намагничивание сердечника трансформатора.

Естественно, что формирование сварного соединения определяет энергия, зависящая от величины первой составляющей емкости, а именно С1.Так как сварное соединение формируется за время нарастания тока до амплитудного значения, то величину энергии, выделяющейся в сварочной цепи за время образования сварного соединения

можно записать следующим образом:

тм W 0.5(UH - UTM) /tcedt,(7)

о

где UTM - напряжение на батарее конденсаторов в момент достижения током амплитудного значения;

ТМ - время достижения током амплитудного значения.

Величина W и будет той частью полной энергии, которая выделяется в сварочной цепи в течение времени формирования сварного соединения и которую необходимо измерять и контролировать, при этом повышение точности контроля обеспечивается за счет устранения двух составляющих погрешности, а именно: от потерь энергии на саморазряд батареи конденсаторов и на намагничивание сварочного трансформатора. Кроме того, при способе контроля энергии с использованием выражения (7) цикл операции контроля совмещен с циклом сварки, чем достигается повышение производительности операции контроля.

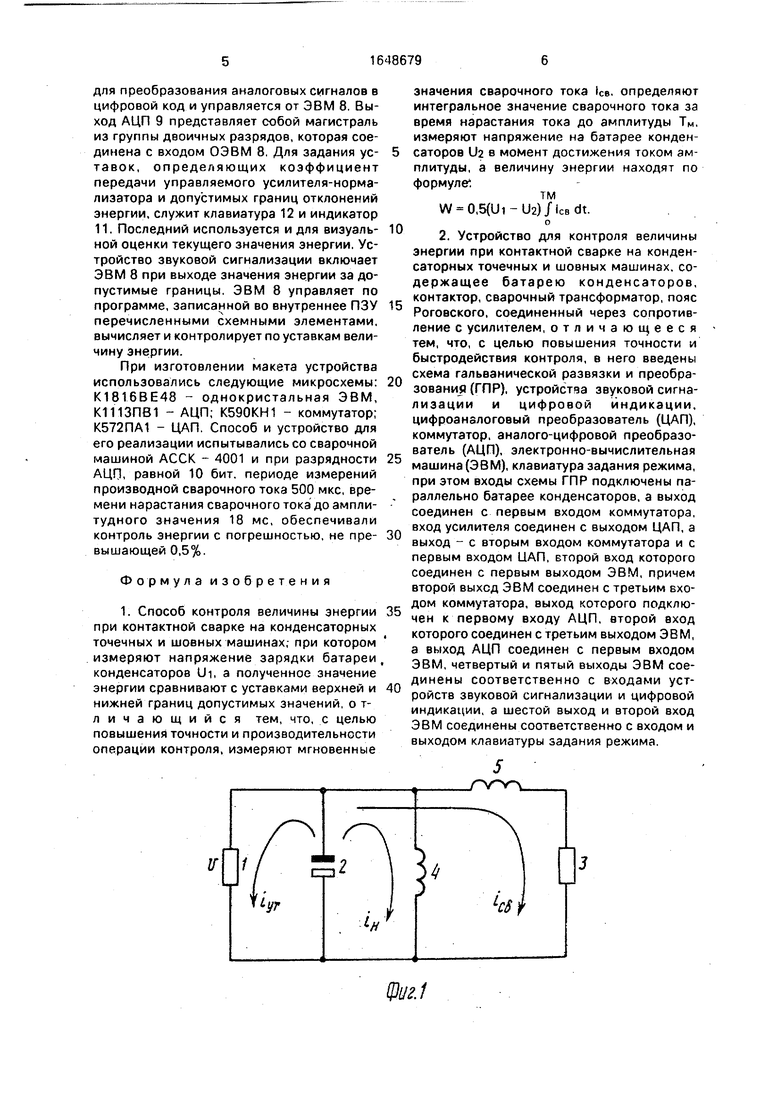

Способ контроля энергии реализован при помощи устройства, структурная схема которого приведена на фиг.З. На этой схеме показаны: схема гальванической развязки и

преобразования (ГПР) 1,батарея конденсаторов 2, коммутатор аналоговых сигналов 3, пояс Роговского 4, резистор 5, усилитель 6, цифроаналоговый преобразователь ЦАП 7, коммутатор аналоговых сигналов 8 аналого0 цифровой преобразователь (АЦП) 9, однокристальная ЭВМ (ЭВМ) 8, устройства звуковой сигнализации 10 и цифровой индикации 11, клавиатура задания режима 12, контактор 13, сварочный трансформатор 14,

5 Входы схемы ГПР 1 подключены параллельно батарее конденсаторов 2 сварочной машины, а выход соединен с первым входом коммутатора 3, первый выход пояса Роговского 4 соединен с общим проводом, а вто0 рой - с первым выводом резистора 5, второй вывод которого соединен с входом усилителя 6 и выходом ЦАП 7, выход усилителя соединен с вторым входом коммутатора 3 и с первым входом ЦАП 7, второй вход кото5 рого соединен с первым входом ОЭВМ 8, второй выход ЭВМ 8 соединен с третьим входом коммутатора 3, выход которого подключен к первому входу АЦП 9, второй вход которого соединен с третьим выходом ЭВМ

0 8, выход АЦП 9 соединен с первым входом ЭВМ 8, четвертый и пятый выходы ЭВМ 8 соединены соответственно с входами устройств звуковой сигнализации 10 и цифровой индикации 11, шестой выход и второй

5 вход ОЭВМ 8 соединены соответственно с входом и выходом клавиатуры 12.

Устройство работает следующим образом.

При включении контактора 13 свароч0 ной машины предварительно заряженная до номинального напряжения Ui батарея конденсаторов 2 начинает разряжаться на сварочный трансформатор 14, во вторичной цепи которого начинает протекать свароч5 ный ток 1св. Схема ГПР 1 подключена параллельно батарее конденсаторов 2 и обеспечивает нормирование и гальваническое разделение напряжения на батарее. Пояс Роговского 4 является датчиком тока,

0 с выхода которого снимается сигнал, пропорциональный производной тока. Резистор 5, усилитель 6 и ЦАП 7 образуют программно управляемый усилитель-нормализатор, коэффициент передачи которого

5 зависит от кода, поступающего от ОЭВМ 8 на вход ЦАП 7. Сигналы с выходов схемы ГПР 1 и усилителя 6 поступают на соответствующие входы коммутатора аналоговых сигналов 3, причем адрес канала для коммутатора 3 поступает от ЭВМ 8. АЦП 9 служит

для преобразования аналоговых сигналов в цифровой код и управляется от ЭВМ 8. Выход АЦП 9 представляет собой магистраль из группы двоичных разрядов, которая соединена с входом ОЭВМ 8, Для задания ус- тавок, определяющих коэффициент передачи управляемого усилителя-нормализатора и допустимых границ отклонений энергии, служит клавиатура 12 и индикатор 11. Последний используется и для визуаль- ной оценки текущего значения энергии. Устройство звуковой сигнализации включает ЭВМ 8 при выходе значения энергии за допустимые границы. ЭВМ 8 управляет по программе, записанной во внутреннее ПЗУ перечисленными схемными элементами, вычисляет и контролирует по уставкам величину энергии.

При изготовлении макета устройства использовались следующие микросхемы: К1816ВЕ48 - однокристальная ЭВМ, К1113ПВ1 - АЦП; К590КН1 - коммутатор; К572ПА1 - ЦАП. Способ и устройство для его реализации испытывались со сварочной машиной АССК - 4001 и при разрядности АЦП, равной 10 бит, периоде измерений производной сварочного тока 500 мкс, времени нарастания сварочного тока до амплитудного значения 18 мс, обеспечивали контроль энергии с погрешностью, не пре- вышающей 0,5%.

Формула изобретения

1. Способ контроля величины энергии при контактной сварке на конденсаторных точечных и шовных машинах, при котором измеряют напряжение зарядки батареи конденсаторов LH, а полученное значение энергии сравнивают с уставками верхней и нижней границ допустимых значений, о т- личающийся тем, что, с целью повышения точности и производительности операции контроля, измеряют мгновенные

значения сварочного тока Ice. определяют интегральное значение сварочного тока за время нарастания тока до амплитуды Тм, измеряют напряжение на батарее конденсаторов U2 в момент достижения током амплитуды, а величину энергии находят по формуле.

ТМ

W 0,5(Ui-U2)/icBdt.

о

2. Устройство для контроля величины энергии при контактной сварке на конденсаторных точечных и шовных машинах, содержащее батарею конденсаторов, контактор, сварочный трансформатор, пояс Роговского, соединенный через сопротивление с усилителем, отличающееся тем, что, с целью повышения точности и быстродействия контроля, в него введены схема гальванической развязки и преобразования (ГПР), устройстча звуковой сигнализации и цифровой индикации, цифроаналоговый преобразователь (ЦАП), коммутатор, аналого-цифровой преобразователь (АЦП), электронно-вычислительная машина (ЭВМ), клавиатура задания режима, при этом входы схемы ГПР подключены параллельно батарее конденсаторов, а выход соединен с первым входом коммутатора, вход усилителя соединен с выходом ЦАП, а выход - с вторым входом коммутатора и с первым входом ПАП, второй вход которого соединен с первым выходом ЭВМ, причем второй выход ЭВМ соединен с третьим входом коммутатора, выход которого подключен к первому входу АЦП, второй вход которого соединен с третьим выходом ЭВМ, а выход АЦП соединен с первым входом ЭВМ, четвертый и пятый выходы ЭВМ соединены соответственно с входами устройств звуковой сигнализации и цифровой индикации, а шестой выход и второй вход ЭВМ соединены соответственно с входом и выходом клавиатуры задания режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления конденсаторной точечной сваркой | 1988 |

|

SU1570869A1 |

| Способ управления процессом заряда конденсаторной батареи сварочной машины | 1989 |

|

SU1696220A1 |

| Способ контроля процесса контактной сварки | 1984 |

|

SU1232429A1 |

| Способ управления процессом заряда конденсаторной батареи сварочной машины и устройство для его осуществления | 1987 |

|

SU1609580A1 |

| МНОГОКАНАЛЬНАЯ АВТОНОМНАЯ СИСТЕМА ДЛЯ АНАЛИЗА И РЕГИСТРАЦИИ ДИНАМИЧЕСКИХ ПРОЦЕССОВ | 2004 |

|

RU2271031C1 |

| Устройство для измерения амплитудного значения импульсов сварочного тока | 1983 |

|

SU1139592A2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| Устройство для управления процессом контактной точечной сварки | 1990 |

|

SU1743766A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТА | 1992 |

|

RU2010714C1 |

| Способ акустико-эмиссионного контроля процесса точечной контактной сварки и устройство для его осуществления | 1989 |

|

SU1773640A1 |

Изобретение относится к контактной сварке и может быть использовано для контроля величины энергии в процессе формирования сварного соединения при конденсаторной сварке. Цель изобретения - повышение точности и производительности операции контроля. Контролируется энергия, выделяющаяся во вторичном контуре сварочной машины при выполнении каждой сварки, путем измерения двух значений напряжения на батарее конденсаторов: Ui - перед включением тока. 1)2 - в момент достижения током амплитуды. Вычисляется интеграл сварочного тока 1Св за время от включения до достижения им амплитуды Тм. Величину энергии находят по формуле W Тм 0,5(111 - Ua) / ice- dt. Устройство для коно троля энергии выполнено на базе однокристальной ЭВМ и цифровых микросхем и не требует каких-либо регулировок в процессе эксплуатации. 2 с.п. ф-лы. 3 ил. И &

Щиг.1

Фиг. 5

| Технология и оборудование контактной сварки | |||

| /Под ред | |||

| Б.Д.Орлова | |||

| М.: Машиностроение, 1975, с | |||

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

| Орлов Б.Д., Чулошников П.Л. | |||

| Верден- ский В.Б., Марченко А.Л | |||

| Контроль точечной и роликовой сварки, М.: Машиностроение, 1973, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1991-05-15—Публикация

1988-12-29—Подача