Изобретение относится к области технологии крашения пластмасс, в частности к черным красящим составам для фенопластов.

Известен анилиновый черный краситель, используемый для крашения пластмасс, получаемый поликонденсацией анилина в присутствии 30% -ного водного раствора гипохлорита натрия (в количестве 1,0-1,2 моль на 0,32 моль анилина) при 75-80оС в течение 5-8 ч. Краситель обладает глубоко черным цветом и отличается относительной простотой получения с достаточно высоким выходом (73-76% в расчете на анилин).

Недостатком известного красителя является низкая температура его размягчения (65 ±5)оС, что ограничивается его применение в производстве пластмасс и не позволяет использовать его для окрашивания фенольных пресс-композиций (температура прессования фенопластов составляет ≈ 180-185оС).

Известен черный пигмент для пластиков, красок и т. п. , получаемый пропусканием на фильтре через диатомовую землю и активированный уголь неочищенного кукурузного масла. В результате насыщения диатомовой земли и активированного угля окрашенной массой из кукурузного масла с последующими промывкой водой для удаления остатков кукурузного масла, сушкой при температуре ≅ 148оС и измельчением на шаровой мельнице полученного продукта получают черный пигмент, обладающий высокими дисперсностью и укрывистостью и имеющий очень низкую адсорбционную способность, что позволяет ему не обесцвечиваться и не адсорбировать (в отличие от обычного активированного угля) другие окрашивающие системы, добавляемые к данному пигменту.

Недостатком известного пигмента являются ограниченная область его применения вследствие весьма специфического характера используемого при его получении сырья (продукты гидролиза кукурузной массы) и, следовательно, ограниченного объема его производства.

Известен черный органический краситель - нигрозин, используемый для окраски пресс-порошков в производстве пластических масс и широко применяющийся при окрашивании фенопластов.

Указанный краситель обладает высокой укрывистостью, позволяя получать глубокие черные тона при относительно низком (1,5 мас. % ) его содержании в фенольных композициях.

Недостатками известного красителя являются его дефицитность, высокая стоимость (≈1400 руб. /т), а также сложная и экологически опасная технология его производства, включающая использование токсичных реагентов (анилин, нитробензол, нитрофенол) и образование большого количества отходов.

Наиболее близким к предлагаемой красящей композиции по своим свойствам и области применения является технический углерод (сажа), используемый в качестве пигмента для крашения полимерного материала. Указанный пигмент относительно дешев, доступен, обладает высокой дисперсностью, химической, термо- и светостабильностью.

Данный пигмент выбран за прототип.

Недостатком прототипа является повышенная электропроводность технического углерода, что ограничивает его использование в производстве фенопластов, в частности не позволяет применять его для производства электроизолирующих материалов вследствие ухудшения при этом электрической прочности.

Целью изобретения является повышение электрической прочности фенопластов, окрашиваемых композициями на основе технического углерода (сажи), при сохранении красящих свойств композиций.

Поставленная цель достигается тем, что состав предлагаемых черных красящих композиций для фенопластов содержит пониженное количество технического углерода (сажи) (20-50 мас. % ) и дополнительно - красящие вещества, выделяемые из отходов производств антрахиноновых красителей: красящее вещество производства ализарина красного О (пигмент ализариновый - высушенный осадок после стадии фильтрации разваренного плава производства ализарина красного О, или красящее вещество производства хромового зеленого антрахинонового (пигмент ХЗА - высушенный кубовый остаток после стадии вакуум-разгонки n-толуидина производства хромового зеленого антрахинонового), или красящее вещество производства кислотного ярко-синего антрахинонового (пигмент КЯСА - высушенный кубовый остаток после стадии вакуум-разгонки мезидина производства кислотного ярко-синего антрахинонового) или красящее вещество производства кислотного зеленого антрахинонового (пигмент зеленый антрахиноновый - высушенный кубовый остаток после стадии вакуум-разгонки п-н-бутиланилина производства кислотного зеленого антрахи- нонового Н2С или производства кислотного ярко-красного антрахинонового Н8С) или смесь указанных красящих веществ при следующем соотношении компонентов, мас. % :

Пигмент ализари- новый 50-80

Технический угле- род (сажа) Остальное или

Пигмент ализари- новый 20-40 Пигмент ХЗА 20-40

Технический угле- род (сажа) Остальное или

Пигмент ализари- новый 20-40 Пигмент КЯСА 20-40

Технический угле- род (сажа) Остальное или

Пигмент ализари- новый 30-70

Пигмент зеленый антрахиноновый 10-20

Технический угле- род (сажа) Остальное или

Пигмент ализари- новый 10-40 Пигмент ХЗА 10-20 Пигмент КЯСА 10-40

Пигмент зеленый антрахиноновый 10-20

Технический угле- род (сажа) Остальное

Для приготовления красящих композиций используется технический углерод (сажа) по ГОСТу 7885-86.

Вышеперечисленные пигменты получают в процессе вакуумной сушки соответствующих отходов антрахиноновых красителей при температуре 150-180оС (для пигмента ализаринового) и ≈ 180-200оС (для остальных пигментов), остаточном давлении ≈0,01 МПа в течение 8-10 ч с последующим диспергированием высушенных продуктов.

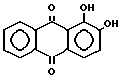

Красящая способность рассматриваемых пигментов обусловлена наличием в их составе производных антрахинона, в частности, а) в случае пигмента ализаринового:

1,2-Дигидроксиантрахинон (ализарин)

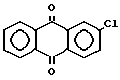

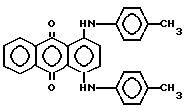

2-Хлорантрахинон и т. п. , а также продукты их конденсации; б) в случае пигмента ХЗА:

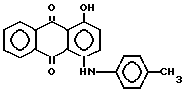

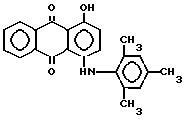

1,4-Бис-(4-метилфениламино)-антрахинон

1-Гидрокси-4-(4-метилфениламино)-антрахинон и т. п. , а также продукты их конденсации; в) в случае пигмента КЯСА:

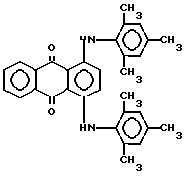

1,4-Бис-(2,4,6-триметилфениламино)- антрахинон

1-Гидрокси-4-(2,4,6-триметилфениламино)-антрахинон и т. п. , а также продукты их конденсации; г) в случае пигмента зеленого антрахинонового:

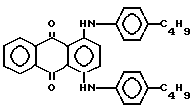

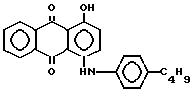

1,4-Бис-(4-н-бутилфениламино)-антрахинон

1-Гидрокси-4-(4-н-бутилфениламино)-антрахинон и т. п. , а также продукты их конденсации.

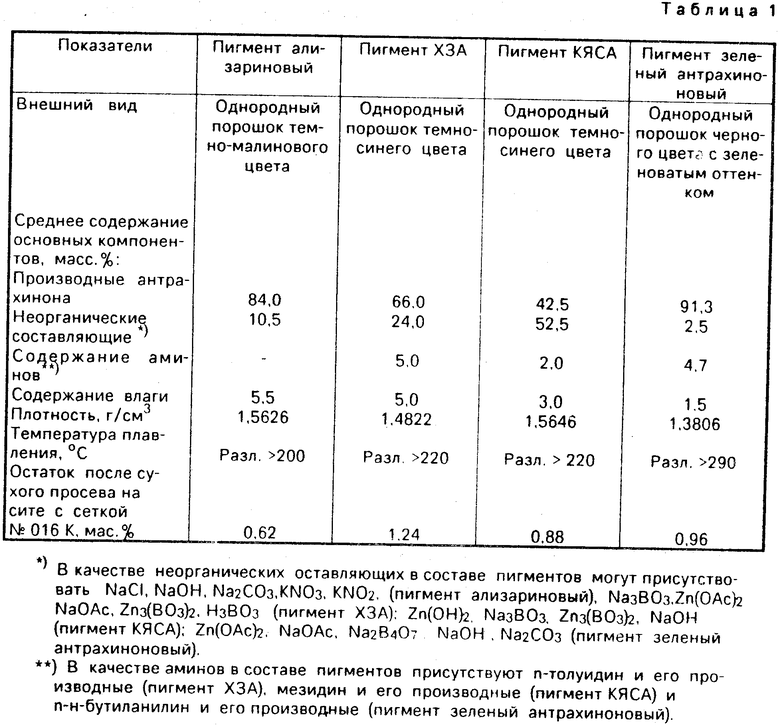

Состав и свойства предлагаемых пигментов представлены в табл. 1.

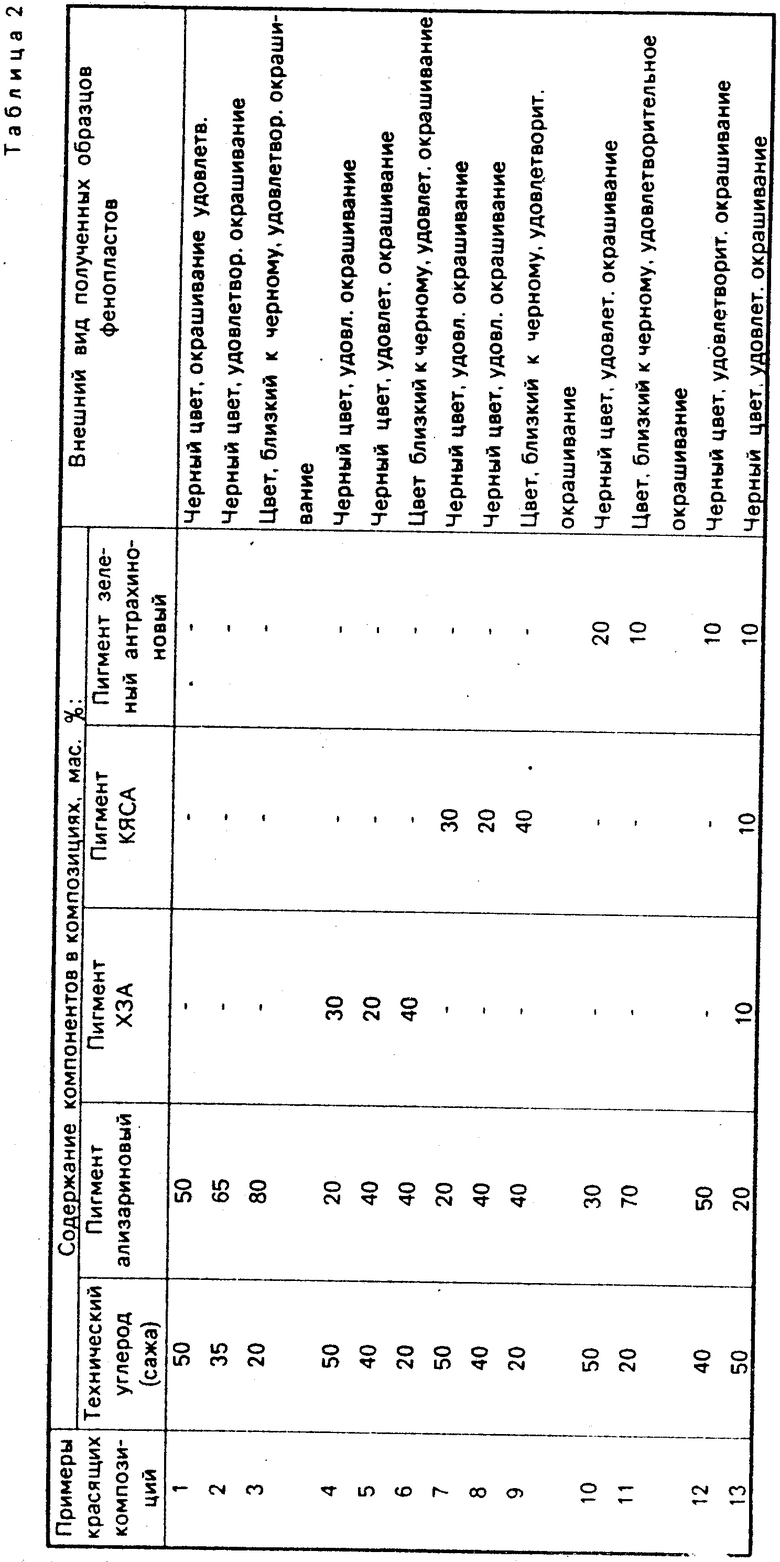

Механическим смешением в лабораторном гомогенизаторе в течение 10 мин вышеуказанных пигментов с техническим углеродом (сажей) были приготовлены красящие композиции, состав которых приведен в табл. 2.

Представленные в табл. 2 красящие составы использовались затем для приготовления стандартных фенольных композиций (по рецептуре наиболее крупнотоннажной марки фенопласта 03-010-02), в которые рассматриваемые красящие составы вводили в количестве 1,5 мас. % вместо нигрозина.

Применялась рецептура следующего состава, мас. ч. : Смола СФ-010 42,8 Древесная мука 43,2 Уротропин 6,5 Каолин 4,4 Красящий состав 1,5 Полировальная известь 0,9 Стеарин 0,7

Взвешенные в соответствии с рецептурой компоненты фенопласта загружали в смеситель, перемешивали в течение 40 мин, затем фенольные композиции вальцевали на лабораторных вальцах по следующему режиму:

Температура рабочего валка, оС 80 ±5

Температура холостого валка, оС 120 ±5

Зазор между валками, мм 1,8 ±2,0 Отвальцованную массу измельчали на мельнице "ТИТОА" с диаметром отверстий 3,5-4,0 мм.

Прессование образцов фенопластов проводилось при температуре 185± 5оС и давлении 29,4 МПа.

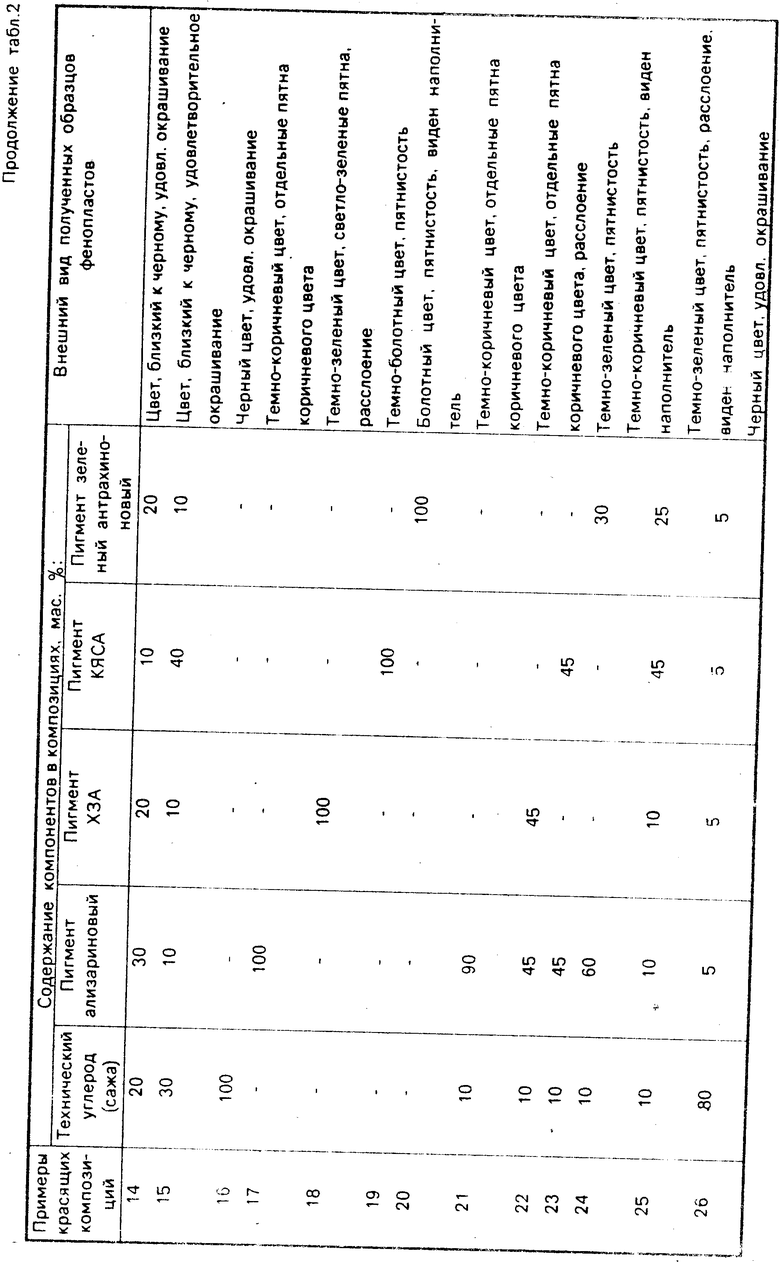

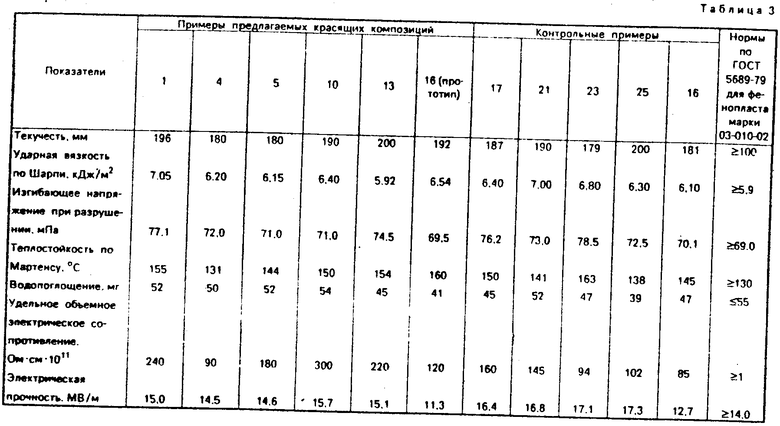

Внешний вид и цвет полученных образцов фенопластов определяли по диску диаметром 100 мм и толщиной 2,8 0,2 мм. Данные внешнего вида фенопластов, окрашенных различными красящими составами, приведены в табл. 2. В табл. 3 представлены физико-механические свойства рассматриваемых образцов фенопластов.

В соответствии с требованиями ГОСТа 5689-79 "Массы прессовочные фенольные", отпрессованные образцы фенопластов марки 03-010-02 должны иметь черный цвет, блестящую ровную поверхность без вздутий, трещин, раковин и т. п. и равномерную однотонную окраску всей поверхности образца без пятен, расслоений и включений непрокрашенных частиц. Как видно из табл. 2, образцы фенопластов NN 1-16,26 (номер образца фенопласта соответствует номеру красящей композиции) по своему внешнему виду в основном удовлетворяют этим требованиям. Образцы фенопластов NN 17-25 этим требованиям не удовлетворяют ни по цвету, ни по качеству окрашивания.

Физико-механические свойства приготовленные образцов фенопластов в основном удовлетворяют требованиям ГОСТа 5689-79, за исключением образцов NN 16,26 (табл. 3), значения электрической прочности которых ниже допустимых. Это обусловлено повышенным содержанием технического углерода (сажи) в красящих композициях, которыми были окрашены данные образцы (> 50 мас. % ). Таким образом, уровень содержания сажи в предлагаемых красящих композициях должен быть 20-50 мас. % .

При увеличении содержания ализаринового пигмента выше 80 мас. % , пигмента ХЗА - выше 40 мас. % , пигмента КЯСА - выше 40 мас. % и пигмента зеленого антрахинонового - выше 20 мас. % цвет и качество окрашивания фенопластов предлагаемыми красящими композициями не удовлетворяют требованиям ГОСТа 5689-79 (см. примеры NN 17-25, табл. 2); если содержание указанных пигментов в составе красящих композиций составляет < 10-20 мас. % , то соответственно возрастает доля технического углерода и ухудшаются электрические показатели фенопластов. Этим обусловлен выбор концентрационных пределов содержания компонентов в предлагаемых красящих композициях.

Таким образом, использование пигментов выделяемых из отходов производств антрахиноновых красителей в составе черных красящих композиций на основе технического углерода (сажи) позволяет существенно повысить электрическую прочность окрашиваемых ими фенопластов, в результате чего их внешний вид и физико-механические показатели соответствуют требованиям ГОСТа 5689-79 для наиболее крупнотоннажной марки фенопластов 03-010-02.

Кроме того, применение указанных пигментов в производстве фенопластов позво- ляет решить экологические проблемы, связанные с утилизацией отходов производств антрахиноновых красителей, которые в настоящее время идут в отвал и наносят вред окружающей среде. (56) Авторское свидетельство СССР N 712425, кл. С 09 В 17/02, 1980.

Патент США N 3837874, кл. С 08 Н 17/08, 1974.

Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. М. -Л. : Химия, 1966, с. 436-459.

Крашение пластмасс. - Перевод с немецкого под ред. Т. В. Парамонкиной. Л. : Химия, 1980, с. 158-160.

| название | год | авторы | номер документа |

|---|---|---|---|

| Асфальтобетонная смесь | 1990 |

|

SU1742291A1 |

| Способ получения вяжущего | 1990 |

|

SU1745739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНИРОВАННЫХ МЯГКИХ КОНТАКТНЫХ ЛИНЗ | 2008 |

|

RU2369888C1 |

| КРАСКОСТРУЙНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2373237C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО СИЛИКАТА КАЛЬЦИЯ (ВАРИАНТЫ), ТОНКОДИСПЕРСНЫЙ СИЛИКАТ КАЛЬЦИЯ (ВАРИАНТЫ), ОКРАШЕННАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2213054C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ЖИРОВАНИЯ КОЖ | 1996 |

|

RU2099430C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2243264C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2004 |

|

RU2272846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ И ПЕЧАТНАЯ КРАСКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА (ВАРИАНТЫ) | 2003 |

|

RU2244631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ ДЛЯ ЖИРУЮЩИХ СОСТАВОВ | 2004 |

|

RU2263713C1 |

Сущность изобретения: содержит красящее вещество из отходов производства ализарина красного 0,50 - 80% или смесь его с красящим веществом из отходов производства хромового зеленого антрахинонового в количестве 20 - 40 и 20 - 40% соответственно, или смесь его с красящим веществом из отходов производства кислотного ярко-синего антрахинонового в количестве 20 - 40 и 20 - 40% соответственно, или смесь его с красящим веществом из отходов производства кислотного зеленого антрахинонового в количестве 30 -70 и 10 - 20% соответственно, или смесь его с красящими веществами из отходов производств хромового зеленого антрахинонового, кислотного ярко-синего антрахинонового, кислотного зеленого антрахинонового в количестве 10 - 40, 10 - 20, 10 - 40 и 10 - 20% соответственно, технический углерод - остальное до 100% . Электрическая прочность окрашенных фенопластов составляет 15,0 - 17,3 мВ/м. 3 табл.

ЧЕРНАЯ КРАСЯЩАЯ КОМПОЗИЦИЯ ДЛЯ ФЕНОПЛАСТОВ на основе технического углерода, отличающаяся тем, что, с целью повышения электрической прочности окрашенных фенопластов при сохранении красящих свойств композиции, она дополнительно содержит красящее вещество из отходов производства ализарина красного или хромового зеленого антрахинонового, или кислотного ярко-синего антрахинонового, или кислотного зеленого антрахинонового, или смесь указанных красящих веществ при следующем соотношении компонентов: красящее вещество из отходов производства ализарина красного О 50 - 80 мас. % , или смесь его с красящим веществом от отходов производства хромового зеленого антрахинонового 20 - 40 и 20 - 40 мас. % соответственно, или смесь его с красящим веществом из отходов производства кислотного ярко-синего антрахинонового 20 - 40 и 20 - 40 мас. % соответственно, или смесь его с красящим веществом из отходов производства кислотного зеленого антрахинонового 30 - 70 и 10 - 20 мас. % соответственно, или смесь его с красящими веществами из отходов производства хромового зеленого антрахинонового, кислотного ярко-синего антрахинонового и кислотного зеленого антрахинонового 10 - 40, 10 - 20, 10 - 40 и 10 - 20 мас. % соответственно, технический углерод - остальное.

Авторы

Даты

1994-04-15—Публикация

1991-04-24—Подача