Изобретение относится к способам получения силикатов кальция из отходов производств, включающим стадию образования гидросиликата кальция и его прокаливание для получения волластонита. Полученные продукты могут быть использованы при производстве пигментов, пластмасс, резино-технических изделий, бумаги, адсорбентов, косметических средств, лакокрасочных материалов, сухих строительных смесей, цветных цементов, декоративных бетонов и керамики.

Известен способ получения гидросиликата кальция (а.с. СССР 1265143, С 01 В 33/24, 1986. Способ получения технического гидросиликата кальция) путем взаимодействия кремнеземистых отходов производства фтористого алюминия и активированных при 900-950oС известковых отходов сахарного производства в гидротермальных условиях при 120-220oС в течение 2-20 часов.

Недостатками этого способа являются необходимость активирования отходов сахарного производства при температуре 900-950oС, высокая температура, продолжительность синтеза гидросиликатов. Способ не обеспечивает получения однородного тонкодисперсного гидросиликата кальция.

Известен способ получения гидросиликата кальция (а.с. СССР 986853, С 01 В 33/24, 1983. Способ получения гидросиликатного продукта) путем взаимодействия окиси кальция с кремнеземсодержащими отходами производства фтористого алюминия в присутствии фтористого алюминия при 80-95oС при молярном соотношении CaO/SiO2, равном (0,2-1,7):1 в течение 1-3 часов с последующей фильтрацией и сушкой. Размер частиц гидросиликатов кальция 1-30 мкм.

Недостатками способа являются использование дорогостоящего сырьевого компонента - кальция оксида и получение гидросиликатов с низкой степенью однородности по размерам частиц.

Известен способ получения гидросиликата кальция и волластонита (патент Румынии 94694, С 01 В 33/24, 1988. Получение силиката кальция в форме ксонотлита и волластонита) взаимодействием силикатов натрия или калия с силикатным модулем m>1 с кальций гидроксидом и кальций сульфатом при молярном соотношении 1:(m-1):1. Реакцию проводят 15 мин при 40-50oС, затем 30 мин при 120-140oС. Образующийся продукт реакции измельчают, обрабатывают водой при 60-80oС, отфильтровывают гидросиликат кальция, который затем прокаливают при 850-900oС в течение 15-20 мин, и получают β-волластонит. Из фильтрата выделяют Na2SO4.

Недостатками способа являются многостадийность и высокая температура синтеза гидросиликата кальция, неполное вовлечение сульфата кальция в реакцию, использование в качестве исходных веществ малодоступных силикатов калия или натрия, использование значительных количеств кальций гидроксида. Способ не обеспечивает получения волластонита высокой степени однородности по размерам частиц.

Известен способ получения гидросиликата кальция и волластонита (патент Румынии 94695, С 01 В 33/24, 1988. Получение силиката кальция в форме синтетического ксонотлита или волластонита) взаимодействием фосфогипса с эквимолярным количеством водного раствора силикатов калия или натрия с силикатным модулем m>1, предварительно смешанного с концентрированным аммиаком в отношении 1: 2(m-1). Реакцию проводят 15 мин при 40-50oС, затем 30 мин при 120-150oС. Образующийся продукт реакции измельчают, обрабатывают водой при 60-80oС, отфильтровывают гидросиликат кальция, который затем прокаливают при 850-900oС в течение 15-30 мин и получают β-волластонит. Из фильтрата выделяют Nа2SO4 и (NH4):SO4.

Недостатками способа являются многостадийность, высокая температура синтеза гидросиликата кальция, неполное вовлечение сульфата кальция в реакцию, использование в качестве исходных веществ малодоступных силикатов калия или натрия, использование значительных количеств аммиака. Способ не обеспечивает получения порошков волластонита высокой степени однородности по размерам частиц.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения тонкодисперсного силиката кальция, который заключается во взаимодействии кальцийсодержащих отходов производства фосфорных удобрений и кремнеземсодержащих отходов производства фтористого алюминия в присутствии гидроксидов металлов I группы или аммония и натрия хлорида при 70-100oС в течение 1-3 часов при соотношении твердой и жидкой фаз, равном 1:3-1:5. Образующийся гидросиликат кальция отфильтровывают, промывают, сушат. Для получения волластонита гидросиликат прокаливают при 950-1050oС в течение 40-60 мин. Способ позволяет получить силикат кальция в форме гидросиликата или волластонита высокой степени чистоты, белизны и однородности по размерам частиц (патент России 2090501, С 01 В 33/24, 1997. Способ получения тонкодисперсного волластонита).

Недостатки прототипа: значительное содержание в целевом продукте крупных частиц с размером более 10 мкм, что существенно ограничивает область его применения, слеживаемость при длительном хранении, транспортировке и кристаллизации; отсутствие цветовой гаммы у полученных гидросиликатов кальция и волластонита накладывает ограничение на их применение не только в качестве пигментов, но и наполнителей различных композиционных материалов.

Задачей предлагаемого изобретения является снижение агломерации частиц силиката кальция, повышение дисперсности и однородности по размерам частиц.

Поставленная задача решается предлагаемым способом, включающим по первому варианту взаимодействие при перемешивании кальцийсодержащих отходов производства фосфорных удобрений и кремнеземсодержащих отходов производства фтористого алюминия в присутствии гидроксидов щелочных металлов или аммония и натрия хлорида при повышенной температуре, предпочтительно в течение 60-180 минут при соотношении твердой и жидкой фаз, равном 1:3-1:5, отделение образовавшегося гидросиликата кальция, его промывку и сушку. При этом предпочтительно за 10-30 минут до окончания перемешивания в реакционную среду вводят дополнительно соль четвертичного аммониевого основания в количестве 0,05-1,00 мас. % от массы твердой фазы в виде эмульсии. Кроме того, за 5-25 минут до окончания перемешивания исходных компонентов в реакционную среду может быть дополнительно введен раствор органического красителя в количестве 0,01-25,00 мас.%. Предпочтительно в качестве соли четвертичного аммониевого основания используют хлорид или нитрат или сульфат метилтриоктиламмония, а в качестве органического красителя азо-, диазо-, триарилметановые и антрахиноновые сульфокрасители. Полученный продукт может быть дополнительно дезагломерирован.

Поставленная задача по второму варианту решается описанным выше способом получения тонкодисперсного силиката кальция, по которому после отделения гидросиликата кальция, его промывки и сушки продукт подвергают прокаливанию при 950-1050oС.

По первому варианту получают тонкодисперсный силикат кальция в виде порошкообразного гидросиликата, 75-90% частиц которого имеют размер менее 5 мкм.

По второму варианту получают тонкодисперсный силикат кальция в виде порошкообразного волластонита, 80-95% частиц которого имеют размер менее 5 мкм.

Полученные продукты являются сыпучими и не слеживаются при хранении и транспортировке.

Объектом данного изобретения являются также окрашенные композиции, содержащие в качестве пигмента силикат кальция, полученный способами по изобретению.

Способ позволяет получать гидросиликат кальция и волластонит красного, синего, желтого, зеленого цветов или их оттенков в виде тонкодисперсных порошков ярких и чистых тонов, нерастворимых в воде, устойчивых в нейтральных, кислых, щелочных и содовых растворах, не мигрирующих в окрашиваемом материале.

Представляющее практический интерес свойство синтезированных в соответствии с заявленными вариантами гидросиликата кальция и волластонита заключается в том, что они могут быть легко дезагломерированы, то есть размер частиц может быть еще уменьшен путем измельчения в мягких условиях, например, при использовании дробилки с воздушной струей или ультразвуковой обработкой на приборе УЗДН-1.V.4.2. В результате удалось снизить размер частиц примерно на 20%, получить более однородный и тонкодисперсный состав продуктов, что способствует получению порошков более интенсивной и глубокой окраски.

Экологическая безопасность и низкая себестоимость получаемых силикатов (волластонита и гидросиликата кальция) согласно изобретению составляет одно из их больших преимуществ.

Волластонит и гидросиликат кальция согласно изобретению могут быть использованы как наполнители или пигменты сами по себе или они могут входить в композицию на основе окрашенных пигментов.

Волластонит и гидросиликат кальция согласно изобретению обладают очень хорошей способностью окрашивания и очень хорошей способностью придания непрозрачности и тем самым пригодны для окрашивания многочисленных материалов, особенно таких, как пластмассы, керамические изделия, краски и косметические продукты.

Так, и еще более конкретно, волластонит согласно изобретению можно использовать как наполнитель пластмасс типа термопластичных и термоотверждаемых пластмасс.

В качестве термопластичных смол, которые могут быть наполнены согласно изобретению, можно назвать в качестве иллюстративного примера ненасыщенные полиэфиры, поливинилхлоридные пластизоли, поливиниловый спирт, полистирол, стиролбутадиеновые сополимеры, стиролакрилонитрильные сополимеры, ароматические полисульфоны, акриловые полимеры, особенно полиметилметакрилат; полиолефины, такие как полиэтилен, полипропилен, полибутен, полиметилпентен; целлюлозные производные, такие как, например, ацетата целлюлозы, ацетобутират целлюлозы, этилцеллюлоза; полиамиды, как полиамид 6, полиамид 6-6.

Что касается термоотверждаемых смол, для которых также пригоден волластонит изобретения, то можно назвать, например, фенопласты, аминопласты, особенно сополимеры мочевины с муравьиным альдегидом, меламина с муравьиным альдегидом, эпоксидные смолы и термоотверждаемые сложные полиэфиры.

Волластонит согласно изобретению также можно использовать в случае специальных полимеров, таких как фторированные полимеры, в особенности политетрафторэтилен (ПТФЭ), поликарбонаты, силиконовые эластомеры, полиимиды.

Для наполнения пластмасс волластонит согласно изобретению можно использовать непосредственно в виде порошка. Также предпочтительно его можно использовать в преддиспергированной форме, например, в виде предварительной смеси с частью смолы, в виде пастообразного концентрата или в виде жидкости, что позволяет вводить его на любой стадии получения смолы, что является важным преимуществом волластонита согласно изобретению. Таким образом, волластонит согласно изобретению может быть включен в пластмассы, такие как вышеуказанные, в массовом количестве, доходящем обычно до 40-70%. При применении продуктов по изобретению в качестве пигментов согласно изобретению наблюдается общая тенденция улучшения диспергируемости наполнителей в матричных полимерах.

Волластонит и гидросиликат кальция согласно изобретению могут быть использованы в производстве красок преимущественно в случае следующих смол: алкидные смолы, которые обычно называются глицерофталиевыми; смолы, модифицированные маслом с длинной или короткой углеводородной цепью; акриловые смолы, происходящие от сложных эфиров акриловой кислоты (метил- или этилакрилат) и метакриловой кислоты, в случае необходимости сополимеризованных с этилакрилатом, 2-этилгексилакрилатом или бутилакрилатом; виниловые смолы, как, например, поливинилацетат, поливинилхлорид, поливинилбутираль, поливинилформаль, и сополимеры винилхлорида с винилацетатом или винилиденхлоридом; аминопласты или фенольные смолы, чаще всего модифицированные; смолы на основе сложных полиэфиров; полиуретановые смолы: эпоксидные смолы; силиконовые смолы. Обычно волластонит и/или гидросиликаты кальция используются в количестве 5-50 маc.% в расчете на массу краски.

Волластонит и гидросиликат кальция изобретения также пригодны для использования в производстве керамических материалов, таких как, например, фарфор, фаянс, и это либо в составе керамической массы, либо в составе глазурей (стеклообразных покрывных композиций). При этом применении количество волластонита и /или гидросиликата кальция, которое используют, обычно составляет 1-50 мас.% в расчете либо на совокупную керамическую массу, либо в расчете на одну массу глазури.

Кроме того, волластонит и гидросиликаты кальция согласно изобретению также могут быть использованы в резиновой промышленности, особенно в качестве заменителя асбеста в резинотехнических изделиях, в бумажной промышленности, в области косметики, так же, как для многочисленных других использований, как, например, и это без ограничения области применения, в качестве наполнителя и мягкого абразива при изготовлении чистящих составов бытовой химии, сорбентов нефти и нефтепродуктов, красителей, токсичных азотсодержащих органических веществ, носителей для катализаторов и экстрагентов и др.

Что касается, например, конкретно косметики, то продукты изобретения можно использовать в качестве наполнителей и/или пигментов для получения композиционной массы для макияжа и особенно для приготовления румян для щек, красок для глаз, тонального крема и пудры. Эти косметические средства могут находиться в виде сухих красок, жировых красок или водно-жировых окрашенных эмульсий. Содержание волластонита и/или гидросиликатов кальция согласно изобретению в таких составах может изменяться в широких пределах, например, от 2 до 20 мас.%. Сухие краски представляют собой пудры (порошки), например на основе талька, карбоната магния, стеарата цинка, оксида цинка, каолина, силиката магния алюминия или гидросиликата кальция и волластонита согласно изобретению, которые наполняют пигментом и агломерируют либо с метилцеллюлозой, либо со стеаратами. Продукты согласно изобретению также могут входить в состав карандашей для макияжа.

Настоящее изобретение охватывает окрашенные составы материалов, особенно типа пластмасс, керамик, красок, глазурей, сухих строительных смесей, цветных цементов, декоративных бетонов, резин, бумаги, косметических продуктов, красильных растворов, которые содержат волластонит и/или гидросиликат кальция согласно изобретению.

Предлагаемые изобретением дополнительные реагенты, их количество и условия синтеза служат достижению цели. Применение солей четвертичных аммониевых оснований в заявленном количестве в качестве дополнительного компонента при синтезе силиката кальция обусловлено тем, что они содержат высокомолекулярные гидрофобные катионы, которые имеют тенденцию распределяться в неводную фазу и легко сорбируются частицами синтезированного силиката кальция. Существенно также время введения указанных солей. Являясь поверхностно-активными веществами, катионы тетраалкиламмония, введенные в реакционную среду за 10-30 минут до окончания перемешивания, затрудняют рост кристаллов силиката кальция и снижают агломерацию частиц гидросиликатного продукта. Кроме того, катионы тетраалкиламмония образуют устойчивые гидрофобные ионные пары с анионами органических красителей, в том числе и с анионами водорастворимых прямых и кислотных сульфокрасителей. Данные термодинамически устойчивые соединения представляют собой нерастворимые в воде ярко окрашенные соли органической кислоты и органического основания, состоящие из высокомолекулярного катиона тетраалкиламмония и высокомолекулярного аниона органического красителя. Они образуются в результате реакции обмена между водорастворимым органическим красителем (взятым предпочтительно в виде натриевой соли) и солью четвертичного аммониевого основания (предпочтительно хлорида, сульфата или нитрата тетраалкиламмония), прочно фиксируются на поверхности частиц гидросиликата кальция, уменьшают агломерацию его частиц и способствуют получению гидросиликатного продукта (после фильтрации, промывки и сушки) в виде сыпучих дезагломерированных тонкодисперсных порошков красного, синего, желтого, зеленого цветов или их оттенков, который сам по себе является товарной продукцией многоцелевого назначения. Применение солей четвертичных аммониевых оснований, образованных катионами тетраалкиламмония и анионами неорганических кислот, предпочтительно таких, как нитрат, хлорид или сульфат, позволяет также избежать потерь органических красителей с технологическим раствором при фильтровании, так как водный раствор после гидротермального синтеза гидросиликата кальция не содержит анионов красителя. Увеличение количества вводимых солей четвертичного аммониевого основания более чем 1,00 мас. % от массы твердой фазы и органического красителя более чем 25,00 мас.% от массы твердой фазы является нецелесообразным, так как ведет к удорожанию целевого продукта без изменения качества гидросиликата кальция и волластонита согласно изобретению. Процессы взаимодействия указанных соединений с частицами гидросиликатного продукта и между собой происходят достаточно быстро, что и объясняет выбор интервала времени их введения в реакционную среду. Повышенная температура синтеза (70-100oС) способствуют равномерному распределению дополнительно введенных реагентов и получению продукта высокой степени однородности по размерам частиц и цвету.

Предлагаемый способ получения и применения иллюстрируется следующими примерами.

Пример 1.

В качестве исходного сырья для синтеза волластонита используют:

кальцийсодержащие отходы производства фосфорных удобрений следующего химического состава (мас.%): СаО - 35-39; SO3 - 52-55; SiO2 - 0,5; Fобщий - 0,3-0,5; Р2Ообщ. - 1,2-1,5; Р2О5водн. - 0,5-0,7; Na2Ообщ - 0,2; Na2Oводн. - 0,18; Fe2O3 - 0,12-0,20; Аl2О3 - 0,1-0,2; H2Oкрист. - 2-7; Н2Ообщ. - 24-44 и MgO - 0,1-0,2;

кремнийсодержащие отходы производства фтористого алюминия следующего химического состава (мас. %): SiO2 - 30-40; АlF3+Аl(ОН)3 - 0,5-2,0; NH4F - 1-15; F (в виде неотмытого раствора AlF3, H2SiF6); H2O - 60-70;

натрий гидроксид или калий гидроксид, или аммоний гидроксид (технический);

натрий хлорид (технический);

метилтриоктиламмоний хлорид.

Вариант 1.

В термостатируемый реакционный сосуд, снабженный пропеллерной мешалкой, вносят навеску кальцийсодержащего отхода, содержащую 5,6 г СаО (в пересчете на сухое вещество и с учетом содержания основного компонента), навеску кремнийсодержащего отхода, содержащую 6 г SiO2 (в пересчете на сухое вещество и с учетом содержания основного компонента), навеску натрий гидроксида 4 г, навеску натрий хлорида 5,8 г; добавляют воду по расчету получения суспензии соотношением Т:Ж=1:4. Смесь перемешивают при 90oС в течение 2 часов. Соотношение СаО/SiO2=1:1, соотношение СаО/ОН-=1:1, соотношение OH-/NaCl=1:1. Через 90 мин от начала перемешивания исходных компонентов в гидротермальных условиях в реакционную среду добавляют эмульсию, состоящую из 0,22 г (1,0 мас.%) метилтриоктиламмоний хлорида и 10 мл воды. Полученную пульпу фильтруют или отделяют осадок от раствора седиментацией с последующей декантацией, далее осадок гидросиликата кальция промывают (от натрия сульфата), затем высушивают его при температуре 150-200oС. Выход гидросиликата кальция 99,5%. Распределение его по размерам частиц: 21-12 мкм - 1,4%; 12-5 мкм - 9,2%; 5-0 мкм - 89,4%. Белизна гидроксиликата 98% (по BaSO4).

Вариант 2.

Способ осуществляют, как по варианту 1, но продукт прокаливают в течение часа при температуре 950oС. Получен тонкодисперсный β-волластонит. Распределение его по размерам частиц 30-21 мкм - 0,2%; 21-12 мкм - 5,3%; 12-5 мкм - 23,5%; 5-0 мкм - 71,0%. Выход волластонита 98,8%. Белизна 98,5 (по BaSO4).

Из фильтра выделяют натрий сульфат с содержанием более 95% основного вещества.

Пример 2.

Осуществляют аналогично примеру 1 с той лишь разницей, что в реакционную среду добавляют эмульсию метилтриоктиламмоний хлорида, состоящую из 2,2 г (10,00 мас.%) метилтриоктиламмоний хлорида и 10 мл воды.

Выход гидросиликата кальция 99,7%.

Выход волластонита 99,1%.

Пример 3.

Осуществляют аналогично примеру 1 с той лишь разницей, что в реакционную среду добавляют эмульсию метилтриоктиламмоний хлорида, состоящую из 0,5 г (2,5 мас.%) метилтриоктиламмоний хлорида и 10 мл воды.

Выход гидросиликата кальция 99,5%.

Выход волластонита 99,0%.

Пример 4.

Осуществляют аналогично примеру 1 с той лишь разницей, что в реакционную среду добавляют эмульсию метилтриоктиламмоний хлорида, состоящую из 0,01 г (0,05 мас.%) метилтриоктиламмоний хлорида и 10 мл воды.

Выход гидросиликата кальция 99,6%.

Выход волластонита 98,8%.

Пример 5.

Осуществляют аналогично примеру 1 с той лишь разницей, что в качестве соли четвертичного аммониевого основания используют метилтриоктиламмоний сульфат в виде эмульсии, состоящей из 0,22 г (1,0 мас.%) метилтриоктиламмоний сульфата и 10 мл воды.

Выход гидросиликата кальция 99,5%. Распределение его по размерам частиц: 21-12 мкм - 1,8%; 12-5 мкм - 18,4%; 5-0 мкм -79,8%. Белизна гидроксиликата 98% (по BaSO4).

После прокаливания гидросиликата в течение часа при температуре 950oС он переходит в тонкодисперсный β-волластонит. Распределение его по размерам частиц 30-21 мкм - 0,2%; 21-12 мкм - 4,3%; 12-5 мкм - 20,5%; 5-0 мкм - 75,0%. Выход волластонита 99,0%. Белизна 98,5 (по BaS04).

Пример 6.

Осуществляют аналогично примеру 1 с той лишь разницей, что сушку гидросиликата кальция проводят при температуре 100-105oС.

Выход гидросиликата кальция 99,5%.

Выход волластонита 98,8%.

Пример 7.

Осуществляют аналогично примеру 1 с той лишь разницей, что после промывки гидросиликат кальция подвергают мокрому измельчению в ступке в течение 30 мин.

Пример 8.

Осуществляют аналогично примеру 1 с той лишь разницей, что после сушки гидросиликат кальция подвергают ультразвуковой дезагломерации на приборе УЗДН-1.V.4.2.

Пример 9.

Осуществляют аналогично примеру 1 с той лишь разницей, что после прокаливания волластонит подвергают ультразвуковой дезагломерации на приборе УЗДН-1.V.4.2.

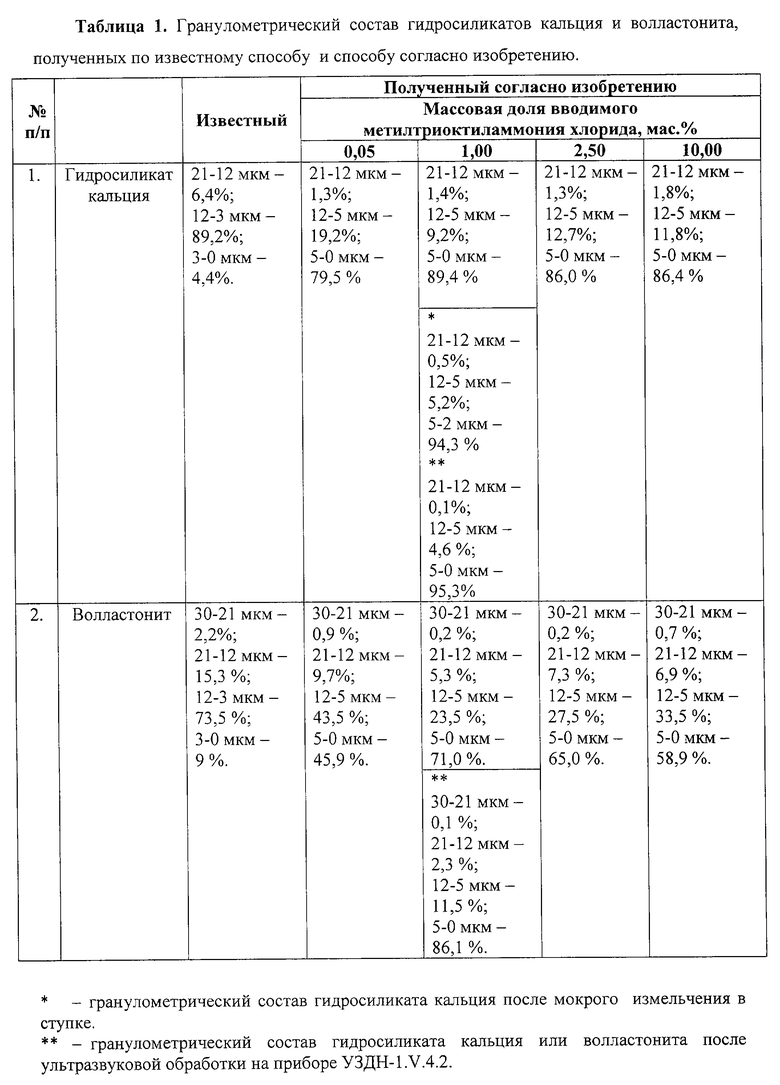

Ниже в сводной таблице 1 приведены гранулометрические составы гидросиликатов кальция и волластонита, полученных в примерах 1-9, а также гранулометрический состав гидросиликата кальция и волластонита согласно прототипу.

Содержание метилтриоктиламмония хлорида в реакционной среде в гидротермальных условиях синтеза гидросиликата кальция варьировалось в интервале 0,05-10,0 мас. %. Влияние содержания метилтриоктиламмония хлорида на гранулометрический состав получаемых продуктов отображено в сводной таблице 1. Из таблицы видно, что присутствие метилтриоктиламмония хлорида значительно влияет на гранулометрический состав получаемых продуктов и введение этого соединения в реакционную среду даже в микроколичествах существенным образом уменьшает среднемассовый размер частиц как гидросиликата кальция, так и волластонита.

Пример 10.

Осуществляют аналогично примеру 1 с той лишь разницей, что через 110 мин после начала синтеза гидросиликатов кальция в гидротермальных условиях в реакционную среду дополнительно добавляют 1,25 г (5,0 мас.%) красителя кислотного ярко-синего антрахинонового, предварительно растворенного в 10 мл воды.

Пример 11.

Осуществляют аналогично примеру 10 с той лишь разницей, что в качестве органического сульфокрасителя был использован кислотный ярко-красный.

Пример 12.

Осуществляют аналогично примеру 10 с той лишь разницей, что в качестве органического сульфокрасителя был использован краситель кислотный желтый светопрочный.

Пример 13.

Осуществляют аналогично примеру 10 с той лишь разницей, что в качестве органического сульфокрасителя был использован прямой зеленый светопрочный 2С.

Пример 14.

Осуществляют аналогично примеру 10 с той лишь разницей, что органический сульфокраситель кислотный ярко-синий антрахиноновый берут в количестве 0,003 г (0,01 мас.%).

Аналогичным образом, но с другими красителями, проводилось получение целевого продукта в примерах 15-17: пример 15 - кислотный ярко-красный; пример 16 - кислотный желтый светопрочный; пример 17 - прямой зеленый светопрочный 2С.

Пример 18.

Осуществляют аналогично примеру 10 с той лишь разницей, что органический сульфокраситель кислотный ярко-синий антрахиноновый берут в количестве 0,03 г (0,1 мас.%).

Аналогичным образом, но с другими красителями, проводилось получение целевого продукта в примерах 19-21: пример 19 - кислотный ярко-красный; пример 20 - кислотный желтый светопрочный; пример 21 - прямой зеленый светопрочный 2С.

Пример 22.

Осуществляют аналогично примеру 10 с той лишь разницей, что органический сульфокраситель кислотный ярко-синий антрахиноновый берут в количестве 0,25 г (1,0 мас.%).

Аналогичным образом, но с другими красителями, проводилось получение целевого продукта в примерах 23-25: пример 23 - кислотный ярко-красный; пример 24 - кислотный желтый светопрочный; пример 25 - прямой зеленый светопрочный 2С.

Пример 26.

Осуществляют аналогично примеру 10 с той лишь разницей, что органический сульфокраситель кислотный ярко-синий антрахиноновый берут в количестве 2,50 г (10,0 мас.%).

Аналогичным образом, но с другими красителями, проводилось получение целевого продукта в примерах 27-29: пример 27 - кислотный ярко-красный; пример 28 - кислотный желтый светопрочный; пример 29 - прямой зеленый светопрочный 2С.

Пример 30.

Осуществляют аналогично примеру 10 с той лишь разницей, что органический сульфокраситель кислотный ярко-синий антрахиноновый берут в количестве 5,00 г (20,0 мас.%).

Аналогичным образом, но с другими красителями, проводилось получение целевого продукта в примерах 31-33: пример 31 - кислотный ярко-красный; пример 32 - кислотный желтый светопрочный; пример 33 - прямой зеленый светопрочный 2С.

Пример 34.

Осуществляют аналогично примеру 10 с той лишь разницей, что органический сульфокраситель кислотный ярко-синий антрахиноновый берут в количестве 5,50 г (25,0 мас.%).

Аналогичным образом, но с другими красителями, проводилось получение целевого продукта в примерах 35-37: пример 35 - кислотный ярко-красный; пример 36 - кислотный желтый светопрочный; пример 37 - прямой зеленый светопрочный 2С.

Пример 38.

Осуществляют аналогично примеру 10 с той лишь разницей, что органический сульфокраситель кислотный ярко-синий антрахиноновый берут в количестве 11,00 г (50,0 мас.%).

Аналогичным образом, но с другими красителями, проводилось получение целевого продукта в примерах 39-41: пример 39 - кислотный ярко-красный; пример 40 - кислотный желтый светопрочный; пример 41 - прямой зеленый светопрочный 2С.

Продукты, полученные в примерах 10-41 (красные, синие, желтые и зеленые гидросиликаты кальция), представляют собой сыпучие неагломерированные порошки, нерастворимые в воде, в нейтральных, кислых, щелочных (содовых) растворах, в большинстве своем интенсивно окрашенные, не мигрирующие в окрашенном материале. Испытания продуктов проводили по ГОСТ 11279-83. Красители органические. Методы испытаний пигментов и лаков. Их характеристики приведены в сводной таблице 2.

Из приведенных в таблице 2 данных следует, что предлагаемый способ позволяет получить экологически безопасные красные, синие, желтые и зеленые гидросиликаты кальция, которые обладают высокими технологическими характеристиками по укрывистости, гидрофобности и маслоемкости и могут быть использованы для окрашивания многочисленных материалов, особенно таких, как пластмассы, керамические изделия, краски, косметические продукты. Использование в цветных гидросиликатах кальция красителя в количестве более 25 мас. % является нецелесообразным, так как ведет к значительному увеличению себестоимости получаемой продукции без существенных улучшений приводимых в таблице 2 технологических характеристик.

Пример 42.

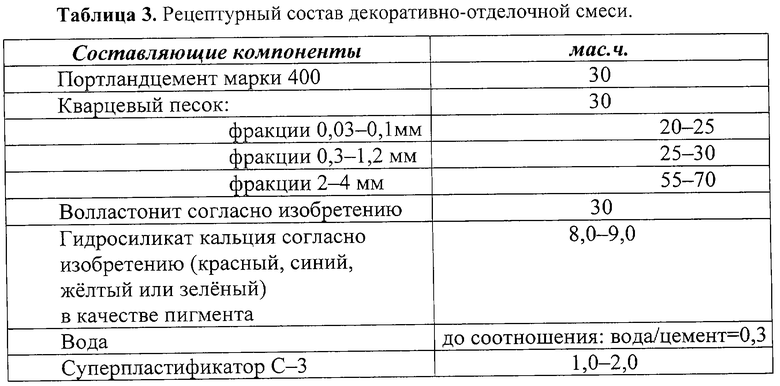

Этот пример иллюстрирует использование продуктов изобретения в промышленности строительных материалов при изготовлении декоративных отделочных строительных изделий различной формы и размеров, тротуарной плитки, декоративных материалов, применяемых в отделке зданий и сооружений, брикетов различного назначения для жилищного и сельскохозяйственного строительства.

Декоративно-отделочную смесь готовят согласно рецептуре, приведенной в таблице 3.

Портландцемент смешивают с песком в смесителе следующим образом. После цемента в смеситель подают песок фракции 0,03-0,1 мм, затем 2-4 мм и затем фракцию 0,3-1,2 мм. Одновременно при введении кварцевого песка фракции 2-4 мм вводят волластонит согласно изобретению, гидросиликат кальция красного (синего, желтого или зеленого) цвета согласно изобретению, воду и суперпластификатор С-3. Смесь перемешивают до однородного состояния. Приготовленную смесь толщиной слоя 5-50 мм заливают на гладкую форму. В качестве гладкой поверхности формы применяют материал, не имеющий адгезии к отделочному слою и позволяющий отделить последний после его отверждения. Твердение осуществляют в течение 24-48 ч при температуре 20-23oС.

Пример 43.

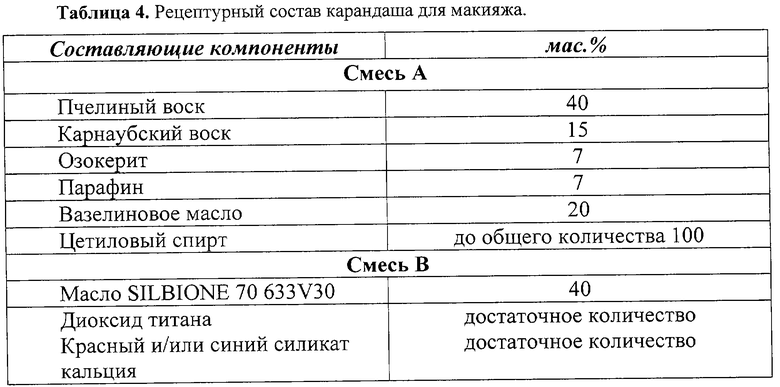

Этот пример иллюстрирует использование продуктов изобретения в косметике для приготовления карандаша для макияжа.

Для приготовления выбранного состава потребуются следующие исходные компоненты, представленные в табл.4.

Элементы приготовленной смеси А расплавляют и гомогенизируют при 80±2oС, затем выдерживают в термостатируемой бане, отрегулированной при температуре 60±2oС. Красный и/или синий силикат кальция и диоксид титана диспергируют в масле SILBIONE, эту смесь - смесь В, помещают на термостатируемую при 60±2oС баню. Затем добавляют смесь А. После гомогенизации всю совокупность выливают в силиконизированную форму.

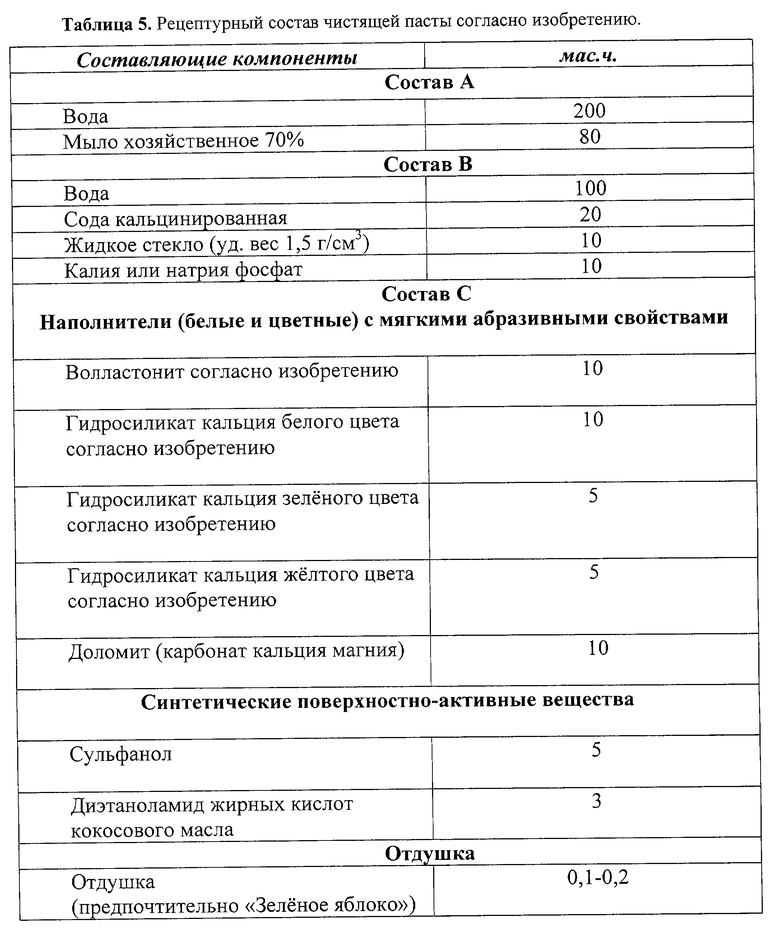

Пример 44.

Этот пример иллюстрирует использование продуктов изобретения в составе средств бытовой химии, в частности в составе чистящих паст, применяемых для чистки металлической и эмалированной посуды, ванн, раковин, унитазов, кафеля, стен, пола, см. табл.5.

В термостатируемый при 70-90oС сосуд, снабженный механической мешалкой, загружают 80 мас. ч. мыла хозяйственного 70%-ого в виде стружки, добавляют 200 мас.ч. воды (состав А) и доводят его до полного растворения. Готовят состав В, состоящий из 100 мас.ч. воды, 20 мас.ч. кальцинированной соды, 10 мас. ч. калия или натрия фосфата, 10 мас.ч. жидкого стекла (уд. вес 1,5 г/см3) и добавляют его в термостатируемый сосуд к составу А. Затем вводят поверхностно-активные вещества в количестве, указанном в таблице 2, полученный состав выдерживают 20-30 мин в термостатируемых при 70-90oС условиях. Готовят однородную по составу смесь компонентов состава С и постепенно, небольшими порциями при непрерывном перемешивании добавляют ее в термостатируемый сосуд, содержащий составы А и В. В полученную однородную массу вводят отдушку. Всю совокупность выливают в пластиковые стаканы с крышкой и охлаждают.

Чистящая паста согласно изобретению легко удаляет ржавчину, жир, пригар на посуде.

Средство мало опасно при введении в желудок (IV класс опасности по ГОСТ 12.1.007-76), не раздражает кожу, слабо раздражает конъюнктиву глаза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО АЛЮМОКОБАЛЬТОКСИДНОГО ПИГМЕНТА НА ОСНОВЕ НАНОРАЗМЕРНОГО МЕЗОПОРИСТОГО СИНТЕТИЧЕСКОГО КСОНОТЛИТА | 2010 |

|

RU2493185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ВОЛЛАСТОНИТА | 1996 |

|

RU2090501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА ВОЛЛАСТОНИТА | 2002 |

|

RU2205792C1 |

| Способ получения силиката кальция | 2023 |

|

RU2804356C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 1999 |

|

RU2180959C2 |

| Способ получения волластонита из кремнийсодержащего растительного сырья | 2021 |

|

RU2770075C1 |

| Способ получения силиката кальция с заданной дисперсностью | 2019 |

|

RU2737797C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СОРБЕНТА | 2013 |

|

RU2550188C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ГИДРАТА СИЛИКАТА КАЛЬЦИЯ | 2015 |

|

RU2655333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 2015 |

|

RU2595682C1 |

Изобретение относится к способам получения силикатов кальция из отходов производств фосфорных удобрений и фтористого алюминия, включающим стадию образования гидросиликата кальция и его прокаливание для получения волластонита. Полученные продукты могут быть использованы при производстве пигментов, пластмасс, резинотехнических изделий, бумаги, адсорбентов, косметических средств, лакокрасочных материалов, сухих строительных смесей, цветных цементов, декоративных бетонов и керамики. Способ получения тонкодисперсного силиката кальция включает в себя взаимодействие кальцийсодержащих отходов производства фосфорных удобрений и кремнеземсодержащих отходов производства фтористого алюминия в присутствии щелочных реагентов и натрия хлорида при перемешивании при температуре 70-100oС в течение 1-3 ч при соотношении твердой и жидкой фаз, равном 1:3-1:5, с введением до окончания синтеза в реакционную среду соли четвертичного аммониевого основания - соли, образованной катионами тетраалкиламмония и анионами неорганических кислот, предпочтительно таких, как нитрат, хлорид или сульфат, в количестве 0,05-1,00 мас.% от массы твердой фазы в виде водной эмульсии. Прокаливание гидросиликата кальция при температурах 950-1050oС в течение 40-60 мин обеспечивает получение волластонита. Изобретение позволяет получать продукты высокой степени дисперсности и однородности по размерам частиц предпочтительно в виде порошка с размером частиц менее 5 мкм. Волластонит и гидросиликат кальция, полученные способом согласно изобретению, обладают очень хорошей способностью окрашивания и придания непрозрачности. 5 с. и 11 з.п. ф-лы, 5 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ВОЛЛАСТОНИТА | 1996 |

|

RU2090501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 1996 |

|

RU2091304C1 |

| СИНТЕТИЧЕСКИЙ ВОЛЛАСТОНИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2181105C1 |

Авторы

Даты

2003-09-27—Публикация

2002-11-11—Подача